高集成度氢燃料电池厢式载货车设计

2021-06-29孟永红谭喜峰

陈 琳, 孟永红, 田 方, 谭喜峰, 王 滢

(陕西汽车控股集团有限公司 技术中心,西安 710200)

全球能源产业正在经历一场从传统能源到可再生能源的加速变革,全球各国对于能源的低碳化、清洁化、可再生的要求不断提升.美国、日本、欧盟、中国等国家都在能源可持续发展方面投入了大量的资金和资源,谋求在能源变革中占领先机[1].

氢能作为一种来源丰富、转化方便的优质中间能源载体,已在现代交通、能源、建筑、工业、通讯等各个领域中广泛应用,是未来能源可再生化、能源分布化、能源多样化的理想中间一环[2].氢燃料电池汽车是现代氢能产业的重要一环,也是人类摆脱对于化石能源束缚,走向绿色、清洁、可持续的必由之路,更是我国构建可再生能源体系、实现社会可持续发展的重大战略方向[3].中国氢能及燃料电池汽车产业发展一直处于国际前列,“十三五”国家战略性新兴产业发展规划中明确指出,要系统性推进燃料电池汽车发展与产业化[4].《中国制造2025》、《新能源汽车产业发展规划2021-2035》等纲领性文件中,也对氢燃料电池汽车发展提出了明确发展规划,重视程度不断提升.

在轻型燃料电池商用车领域,国内各大厂家相继推出了轻型燃料电池载货车,多采用电-电混合技术路线,以满足城市和城市群区域物流配送需求.目前市场上常见的轻型燃料电池载货车的燃料电池系统多采用以下后背式结构:一种是燃料电池发动机、氢系统、散热系统、DC/DC变换器等整体后背于驾驶室与货箱之间;另一种是燃料电池发动机布置于柴油车发动机处,氢系统、DC/DC变换器等布置于驾驶室与货箱之间.

后背式方案需占用一定的货箱空间,长度方向占用0.8~1 m,即2.5~3.4 m3,此种结构形式开发周期短、成本低、可直接在纯电动成熟底盘上进行简单改装.但此类车型底盘集成度较低,车辆底盘空间未被充分利用,且侵占用户货箱空间影响载货能力,进而影响用户运营收益.

1 氢燃料电池厢式载货车设计

文中设计了一种高集成度氢燃料电池厢式载货车,采用侧置气瓶、电-电混合技术路线,保证车辆启动、加速、能量回收等性能[5],有效改善车辆的动力性与经济性[6],燃料电池系统全底盘布置,解决了氢燃料电池电堆、氢系统、DC/DC变换器侵占货厢空间的问题,可为用户提供完整的上装货厢空间,同时也可降低整车质心,提高整车操控性及稳定性.

图1为文中设计的全底盘布置燃料电池厢式载货车,车辆轴距设置为3 800 mm,前悬/后悬为1 200/1 500 mm,可匹配货箱的尺寸为4 400 mm×2 100 mm×2 100 mm(长×宽×高).与同级别车型相比,由于释放了驾驶室后部氢系统布置空间,货箱长度方向增加约800 mm,载货能力提高了约22%.

图1 全尺寸燃料电池厢式货车

1.1 氢燃料电池系统设计

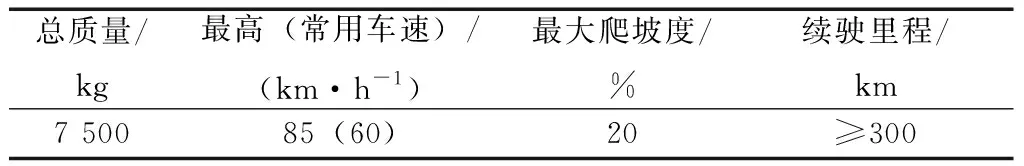

氢燃料电池厢式载货车主打市场为城市物流配送,根据用户需求调研、目标用户营运数据统计、国家政策及法规限值,进行整车设计目标参数确认,确定参数如表1所示.

表1 整车需求参数

根据最高车速,最大爬坡度要求,所需功率与扭矩为[7]

(1)

式中:Pvmax为峰值功率,kW;ηT为传动效率;vmax最高车速, km/h;A为迎风面积;m为车辆总质量;f为滚动阻力系数;CD为风阻系数.得所需最大功率Pvmax为59 kW,根据整车控制策略,常用功率Paverage为29 kW,匹配30 kW的燃料电池系统,可满足设计要求.

燃料电池系统与动力电池的功率需要满足整车的最大功率需求,即电池需求功率Ps与容量Es为[8]

(2)

动力电池放电时间常数t可根据Ragone曲线选择,依据整车续航里程、电压平台等综合考虑,动力电池的放电时间常数t斜线如图2所示.

图2 电池Ragon曲线

时间常数斜线穿过锂电池、镍氢电池、铅酸电池区域,根据动力电池安装空间对能量密度的要求,以及整车最高车速下对放电倍率的要求,计算及匹配选型26 kWh的1 C充电倍率/2 C放电倍率的锰酸锂电池可满足设计要求.

1.2 氢系统设计

车载氢系统是为燃料电池汽车储存氢燃料的系统装置,主要由高压储氢瓶、安装托架、PRD、减压阀、溢流阀、排空阀、加氢口、温度压力传感器、氢管路等组成,如图3所示.氢气经过两级减压将35 MPa压力降到0.2 MPa,进入电堆,中间设置两个排空阀,用于紧急情况泄压.氢气的加注过程中会压缩氢气做功,且受到负焦耳-汤姆逊效应的影响,瓶内气体温度升高较高[9],加注时采用氢气预冷,且对进口压力及温度进行严格控制.

图3 车载供氢系统

根据燃料电池载货车纯氢续驶里程,需求电量为120 kWh.采用两个210 L的35 MPa氢瓶储氢,在储氢温度25 ℃下,根据高压理想气体状态方程及真实气体密度方程

(3)

式中:P为理想气体压强;V理想气体体积;z为压缩因子,取1.22;n为气体物质的量;R为理想气体常数;T为温度;m为真实气体质量;M为摩尔质量,P1为气瓶内压.计算可用储氢量如表2所示.

表2 氢瓶参数

根据该燃料电池系统,其发电量

EFC=HHVH2·mH2·η,

(4)

式中:HHVH2为氢气低热值,取33.31 kWh/kg;mH2为氢气质量;η为系统综合发电效率,取0.4.可得420 L氢气可发电量为123 kWh.满足设计要求.

1.3 氢系统布置

高压氢瓶布置于车架两侧对称空间,氢加注系统、氢阀组、供氢管路等系统布置于货厢以外底盘空间.该种布置方式,对氢瓶托架的强度、防止氢泄露、以及整车氢安全至关重要[10].

经计算分析结果显示,车辆在垂直冲击、转弯、制动工况下氢瓶托架最大应力为189.9 MPa、81.2 MPa、67.5 MPa,最大位移6 mm、3.2 mm、1.5 mm,氢瓶拖架选用Q345材料,满足整车工况要求.氢系统支架第一阶模态为32.1Hz,整体Z向模态为34.5 Hz,均大于30 Hz,如图4所示,满足设计要求.

图4 1-4阶约束模态

1.4 氢燃料电池整车总布置设计

为实现燃料电池系统高集成度的全底盘布置,总布置设计时,将燃料电池发动机的电堆、储氢系统、供氢系统、DC/DC变换器、电堆及其附件的散热系统优先进行布置,其他系统部件做适应性布置,总布置如图5所示.同时,采用通用化、模块化、集成化的设计思路,提高驱动系统、动力电池系统、高压系统、氢辅机等系统与常规车辆部件的通用化程度[11].

通过采用电机与减速器集成的电驱动桥,一方面利于提高传动效率,另一方面释放的车架中部空间可用于布置其他部件;电机控制器布置于车架尾部,固定于左右纵梁上;将氢燃料电池发动机的电堆、辅机(包括空压机及其控制器、氢气循环泵等)、燃料电池系统控制器和DC/DC变换器集成为一体,可置于驾驶室下方;储氢装置将氢瓶及其支架、氢系统控制器、氢气加注模块集成为一体,对称的布置于动力电池两侧,且分别固定于左右纵梁外侧;中置式电池系统布置于燃料电池系统后方.

依据电堆及其附件与电机及其控制器冷却介质的不同,该车型设计4套冷却系统,包括电堆冷却系统、辅机冷却系统、电机冷却系统及电池冷却系统.散热系统分别与散热部件就近布置,有利于分散系统阻力,同时有利于模块化设计以及各模块的升级替换.

图5 高集成度氢燃料电池整车底盘

2 整车性能仿真分析

根据前文的总布置方案及核心系统选型匹配,确定了动力系统的主要参数,应用CRUISE软件搭建整车模型(图6所示),对整车动力性和经济性进行仿真,检验是否满足开发目标.

图6 整车模型

2.1 动力性仿真结果

图7、8、9为整车动力性仿真结果,0~50 km/h加速时间为8.9 s,50~80 km/h加速时间为13.8 s,整车持续最高车速为93 km/h,满载最大爬坡度为24%,各项参数均满足设计指标要求.

图7 原地起步加速时间

图8 超车加速时间

图9 最大爬坡度

2.2 经济性仿真结果

结合整车控制策略对经济性进行仿真,选取40 km/h等速工况、综合工况(30%公路+70%城市道路)进行仿真计算,结果如下表3所示.40 km/h等速工况下,无论空调是否开启,整车续驶里程均满足设计指标≥300 km;综合工况下整车续航可达202 km,满足用户一天的使用需求.

表3 整车经济性仿真结果

3 结 论

文中通过采用通用化、集成化、模块化的设计思路,动力系统的最优匹配,整车各系统合理化布置,实现氢燃料电池发动机、储氢系统、氢辅机系统、动力电池系统、电驱动系统等子系统的全面底盘布置,各项指标满足设计指标要求,解决了市场现有厢式载货车采用后背式结构存在的用户货厢空间被侵占痛点问题,打造了一款满足用户载货空间需求的高集成度氢燃料电池厢式载货车.高集成度、全底盘布置方案是新一代氢燃料电池物流车的核心特征,文中设计的氢燃料电池厢式载货车满足产品和技术的发展方向,亦可为相关氢燃料电池商用汽车产品与技术的发展提供可借鉴的思路与方向.