越野汽车可靠性工程研究

2021-06-29王慧晶

王 磊 王慧晶 邴 建

(北京汽车集团越野车有限公司,北京 101300)

可靠性是装备在规定的条件下和规定的时间内完成规定功能的能力[1],是装备通用质量特性中最先发展起来的内容,是越野汽车研制过程中影响工作效能的重要因素.越野汽车的可靠性不仅影响越野汽车性能,而且影响国家的经济和安全.

可靠性工程是为确定和达到产品的可靠性要求而开展的一系列技术和管理活动,内容涵盖产品研制、生产、使用阶段等全寿命周期的可靠性工作.为保证越野汽车有效开展可靠性工程工作,确保可靠性实施效果,文中按照越野汽车可靠性研制要求,结合越野汽车产品特点,将可靠性工作用于指导产品设计,满足越野汽车设备完好性和任务成功性要求,降低对保障资源的要求,减少寿命周期费用.

1 可靠性工程

可靠性工程经过60多年的发展,形成了一套比较完整的故障与缺陷的预防控制技术和方法,应用于产品研发阶段的产品性能和功能设计中,同时采用了并行工程方法,把产品的可靠性设计落实到设计图纸、制造验收规范里.

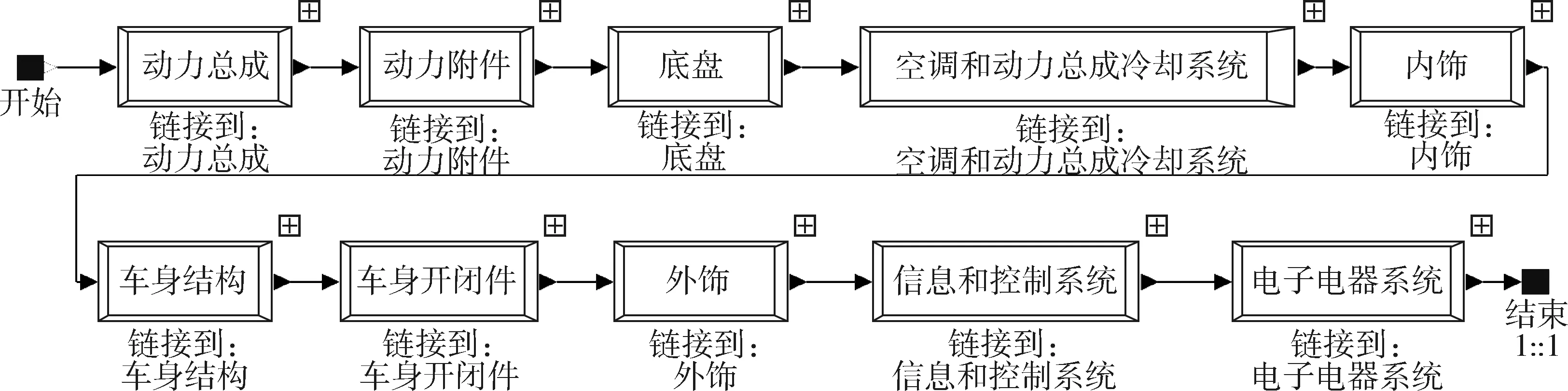

越野汽车产品研制过程中,依据GJB 450A-2004《装备可靠性工作通用要求》从可靠性设计分析及可靠性试验两方面开展工作[2],可靠性工作流程如图1所示.

图1 可靠性工作流程

可靠性设计分析工作包括可靠性分配、可靠性建模预计、设计FMECA(Fault Mode, Effects and Criticality Analysis,故障模式、影响及危害性分析),以及选择和控制元器件、部件,确定可靠性关键部件等工作.其中,可靠性分配是采用比例组合法[3]将整车可靠性指标自上而下分配至各系统,整理获取相似产品的可靠性指标及各系统的失效率统计值,明确越野汽车可靠性设计目标;随后开展可靠性建模及预计工作,利用可靠性计算分析专业软件建立越野汽车可靠性分析模型,估计产品在研制过程中的可靠性水平是否能够满足要求;同时持续开展设计FMECA工作,对各系统和总成进行FMECA分析,识别Ⅰ、Ⅱ类潜在故障模式,重点进行控制并采取适当控制措施.

可靠性试验包括可靠性研制试验、重要故障分析改进及验证、可靠性试验及数据评估.样车生产完成后即开展多批次的可靠性试验,激发产品在实际使用过程中可能发生的各类故障.同时通过故障分析及评价,确定产品重要故障,有针对性的提出相应的设计改进方法,并且在后续可靠性试验中进行措施的有效性验证.越野汽车进入可靠性试验后,结合产品预期执行的任务及其使用环境条件制定试验方案,同时对试验过程中的故障信息进行收集、分类及整理,参考可靠性数据评估方法[3],对越野汽车可靠性水平进行评价,找出可靠性的薄弱环节,推荐改进建议以提高产品的可靠性.

2 可靠性设计分析

可靠性设计分析是将越野汽车可靠性指标分配至各系统,保证其明确可靠性设计目标;随后需开展可靠性建模及预计工作,估计产品在研制过程中的可靠性水平是否能够满足要求;同时持续开展设计FMECA工作,分析确定产品潜在的故障模式,并针对可能产生不可接受影响后果的产品潜在故障采取适当控制措施,以保证整车可靠性水平.

2.1 可靠性分配

采用比例组合法(或叫相似产品法),参考结构和类型的相似产品,将越野汽车可靠性定量要求自上而下分配至各系统、组件、元器件,明确各单元的可靠性定量要求,使整车和元器件的可靠性要求协调一致.获取相似产品的可靠性指标及各系统的失效率统计值,使系统设计人员明确可靠性设计目标和指标要求,发现薄弱环节,协调工作资源开展可靠性设计分析工作,确保整车能顺利达到预定的可靠性目标.

比例组合法的分配方法见公式(1).

(1)

式中:λin为分配给新产品中第i个系统的故障率;λsn为新产品的故障率;λio为老产品中,第i个系统的故障率;λso为老产品的故障率.

按照上述分配方法将相似产品的整车可靠性指标和各系统的失效率统计值,及越野汽车的可靠性指标值分配到各组成系统,分配结果见表1.

表1 越野汽车可靠性分配结果

计算得到整车平均故障间隔里程可靠性分配结果为1 320 km.

2.2 可靠性建模

建立越野汽车可靠性模型,利用相似产品故障数据,估算产品研制过程的可靠性水平.建立可靠性模型应从方案论证阶段开始,随着设计的细化和变动,通过反复迭代,检验和保证越野汽车在设计阶段的可靠性水平,同时,保证了零部件工程师所分得的可靠性指标的时效性.可靠性建模的程序包括明确产品定义、绘制可靠性框图、建立可靠性数学模型等步骤.

按照可靠性建模预计分析方法开展越野汽车的可靠性分析工作,将平均故障间隔里程(Mean Distance Between Failure,MDBF)指标转换为平均故障间隔时间(Mean Time Between Failure,MTBF).MTBF用于表征任务可靠性,决定了越野汽车需要建立的框图模型为任务可靠性框图模型.转换公式见公式(2).

(2)

式中:MTBF为平均故障间隔时间;MDBF为平均故障间隔里程;v为整车平均速度.

MTBF用于表征越野汽车的任务可靠性,需建立越野汽车可靠性框图模型,结合组成产品的可靠性数据来预计整车的任务可靠性,发现设计中的薄弱环节,加以改进并优化方案,为后续试验提供依据.

根据产品层级结构特点进行功能结构划分,绘制越野汽车整车可靠性框图模型,简化成串联系统,结合可靠性数据预计整车的任务可靠性.

越野汽车层级结构分为四层,顶层为整车;二层为动力总成、动力附件、底盘、空调和动力总成冷却系统、内饰、车身结构、车身开闭件、外饰、信息和控制系统、电子电器系统等系统;三层为发动机、变速箱等子系统,四层为发动机本体、离合器总成等总成.

图2是为整车可靠性框图的一级展开模型,一个方框对应一个功能单元.二层底盘系统可靠性框图模型示例如图3所示.

图2 整车可靠性框图模型

图3 底盘可靠性框图模型

制动系统的一级展开任务可靠性框图串联模型如图4所示.

图4 制动系统可靠性框图模型

越野汽车整车包括的各系统任务可靠性预计结果数据见表2.

表2 越野汽车各系统MTBF结果

根据各系统的MTBF预计结果,按照越野汽车整车可靠性框图模型,计算出整车MTBF为31.17 h,结合整车平均速度为54 km/h,则平均故障间隔里程MDBF为1 683 km.

2.3 设计FMECA

在越野汽车设计研制过程中开展设计FMECA分析工作,FMECA由FMEA(Failure Mode and Effect Analysis,故障模式及影响分析)和CA(Criticality Analysis,危害性分析)组成,确定产品的I、II类故障模式(即严酷度等级),筛选I、II类故障模式中RPN(Risk Priority Number,风险优先数)大于100的故障模式作为故障风险控制项.针对各系统I、II类故障和高风险项,进行更改设计、优化结构、试验验证和选择优秀的零部件供应商等方法,减少实车验证中的潜在故障和风险,提高实际产品可靠性水平,相关风险控制实例见表3.

表3 风险控制表

2.4 虚拟CAE验证

在越野汽车开发中应用CAE(Computer Aided Engineering,计算机辅助工程)虚拟验证技术.虚拟验证贯穿某轻型越野汽车的论证阶段、方案设计和工程研制阶段,将研制要求指标分解,转化为虚拟验证考核指标,在论证阶段为方案的论证提供方向性的依据;在方案阶段为制定具有可行性的方案提供支撑;在工程研制阶段针对样车(样件)试验中暴露的故障为工程师明确设计优化的方向,确定优化方案.在虚拟样机、结构强度校核、NVH(Noise、Vibration、Harshness,噪声、振动与声振粗糙度)分析、制造可行性(同步工程)等专业方向进行了应用,达到提高设计质量、缩短开发周期、降低开发风险的目的.

图5以备胎支架强度分析为例,在设计阶段进行CAE分析,1.5 G工况下,最大应力为69.9 MPa,3 G工况下,最大应力为111.8 MPa,均未发生塑性应变,支架静强度可以满足要求.

图5 备胎支架仿真模型

3 可靠性研制试验

可靠性研制试验是通过对受试产品施加应力,将产品中存在的材料、元器件、设计和工艺缺陷激发成为故障,进行故障分析定位后,采取纠正措施加以排除的过程.也是试验分析改进的过程,即TAAF(Test,analysis and fix)过程.

可靠性研制试验从试验目的和所处的阶段以及施加的应力水平,可分为可靠性增长摸底试验、可靠性强化试验或高加速寿命试验,也包括结合性能试验、环境试验而开展的可靠性研制试验.

3.1 可靠性增长试验

可靠性增长试验是有效提高产品可靠性的技术,将受试装备处于近似于工作环境条件下进行试验,使其充分暴露故障,进而分析故障,改进设计,并验证改进措施的有效性,提高产品的固有可靠性.

通过收集、整理越野汽车可靠性试验过程中发生的故障数据,按照数据评估方法对其进行处理,确定越野汽车的平均故障间隔里程的点估计值及单侧区间估计值[3].数据处理方法如公式(3)及公式(4)所示.

(3)

采用皮尔逊χ2检验法(chi-aqure test)[3]

(4)

式中:D为平均故障间隔里程区间估计值;α为单侧区间估计置信度.

利用最小二乘法对故障数据进行杜安模型[3]的拟合优度检验,通过计算得出拟合相关系数为0.91(要求大于0.85),可以确定可靠性试验故障统计结果符合杜安模型.

可靠性增长试验结果显示,瞬时MDBF为687.4 km,累积MDBF为462.3 km,符合MDBF指标要求.

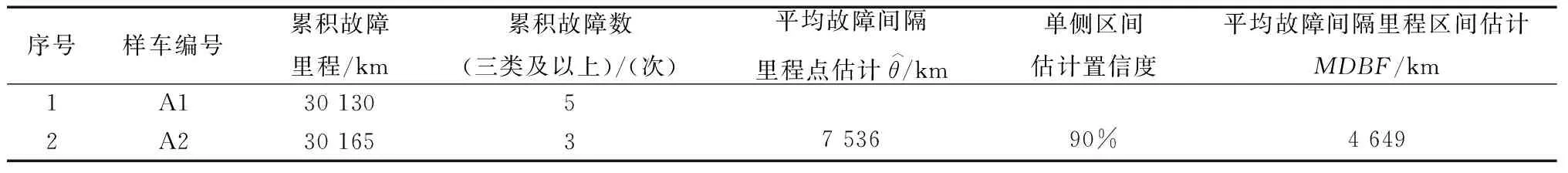

3.2 可靠性鉴定试验

可靠性鉴定试验行驶试验气象条件为试验期间内的自然条件,试验道路为汽车试验场高速环道、凹凸不平路、越野路和场外山路[4].试验期间,被试品按相关标准和规范进行行驶、检查、保养、维修和记录.可靠性试验行驶按规范进行.依据越野汽车试验报告,对越野汽车可靠性试验数据进行整理和计算,结果如表4所示,其中,A1、A2为被试品编号.

表4 故障数据统计计算

由此可知,对越野汽车可靠性试验结果进行评估和分析,越野汽车试验平均故障间隔里程点估计值的规定值为7 536 km,单侧区间估计置信度为90%时,平均故障间隔里程为4 649 km千米,满足越野汽车可靠性定量指标要求.

4 结 论

文中将可靠性建模、分配、预计以及可靠性增长管理系统地应用于某轻型越野汽车整车开发,结合越野汽车产品特点,同步开展可靠性定性分析、建模及定量计算工作,预估产品在设计研制过程中的可靠性水平,发现设计薄弱环节,进行有针对性的设计控制及改进,有效提升了产品的可靠性水平,落实“预防为主”的质量管理思想.

今后,在越野汽车研制过程中,应采用新的设计、优化结构、试验验证和选择优秀的零部件供应商等方法,有效降低发生的风险,提高实际产品可靠性水平.在设计中大量采用虚拟验证手段,对关键零部件进行静强度、安全系数以及疲劳寿命等模拟计算分析,降低开发风险,缩短开发周期,提高越野汽车的可靠性.