超支化聚缩水甘油甲基丙烯酸酯作为O/W型乳状液的破乳剂

2021-06-26张丽锋詹宁宁秦立娟赵新星周立山滕厚开方文军

张丽锋,詹宁宁,秦立娟,赵新星,周立山,滕厚开,4,方文军

(1天津大学化工学院,天津300072;2中海油天津化工研究设计院有限公司,天津300131;3中海油能源发展股份有限公司工程技术分公司,天津300450;4河北工业大学化工学院,天津300132;5浙江大学化学系,浙江杭州310058)

目前,我国油田大范围推广与应用的原油破乳剂是以环氧丙烷和环氧乙烷嵌段共聚物为主的聚醚型和改性聚醚型破乳剂,但因其存在破乳剂添加量大、破乳效果欠佳等缺陷,已无法满足应用需求。因此,研发具有新型化学结构和新功能的破乳剂已经刻不容缓。

超支化聚合物作为第四代聚合物的一个重要分支,虽然兴起得较晚,但经过几十年的高速发展,在功能性材料、生物医药、油田化学品等方面取得了重大成就,被视为21世纪聚合物科学的重要研发方向。超支化聚合物因独特的拓扑结构、丰富的高度支化单元及大量的可修饰末端官能团,使其具有低黏度、良好的流变性以及优异的溶解性,具备成为优良破乳剂的条件。本文选用分子内部富含醚键、分子表面富含羟基的超支化聚缩水甘油(hyperbranched polyglycerol,HPG,如图1所示),其起始单元一般为三羟甲基丙烷(TMP),重复单元为缩水甘油[1-3]。HPG的聚醚型结构赋予它优良的水溶性与生物相容性[4-7],通过甲基丙烯酸缩水甘油酯(GMA)对其端基修饰得到超支化缩水甘油甲基丙烯酸酯(HPG-MA),考察破乳剂添加量、破乳温度、沉降时间等对其破乳效果的影响,筛选出破乳剂添加量少且沉降时间短的优良超支化聚合物破乳剂。

图1 超支化聚缩水甘油(HPG)分子结构示意图

1 实验

1.1 实验材料与仪器

实验试剂 三羟甲基丙烷(TMP,分析纯)、缩水甘油(Glycidol,分析纯)、1,4-二氧六环(1,4-Dioxane)、甲醇钾(CH3OK)、甲基丙烯酸缩水甘油酯(GMA)、4-二甲氨基吡啶(4-DMAP)、738强酸型阳离子交换树脂、甲醇,阿拉丁试剂有限公司;二甲基亚砜(DMSO)、丙酮,国药化学试剂有限公司。缩水甘油的预处理在80℃下减压蒸馏纯化,收集70~85℃下的馏分,加入分子筛干燥,于4℃下储存。其他所有试剂使用前均不需要提纯净化。

实验仪器 Bruker AVANCEⅢ500MHz核磁共振波谱仪,瑞士Bruker公司;Nicolet iS10傅里叶变换红外光谱仪,美国Thermo fisher公司;上海盈诺精密仪器有限公司;Malvern ZEN 3600动态光散射仪,英国Malvern公司;凝胶色谱仪GPC-20A,日本岛津公司;TX-500C旋转滴界面张力仪,上海地学仪器公司;实验室高速均质乳化机(AF-B1均化器,A-FIND);DropMeter A-100ρ界面张力仪,宁波海曙迈时公司。

1.2 超支化聚缩水甘油(HPG)的合成

HPG的合成步骤如下:三口烧瓶烘干后加入称量好的TMP,油浴加热至75℃使其完全溶解,确保无水无氧的条件下,采用注射器注入经称量并溶于少量无水甲醇(1mL)的甲醇钾溶液,磁力搅拌0.5h后抽真空除去残存的甲醇,在氮气保护下,以2mL/h的速度滴加计量好的预处理过的缩水甘油;滴毕,继续反应5h后停止。随后,将粗产物溶于无水甲醇中,通过阳离子交换树脂柱中和两次,旋蒸除去大部分甲醇后丙酮沉淀,并在真空条件下60℃旋干,得到黏稠状淡黄色透明液体,即为目标产物HPG[8],如图2所示。

图2 超支化聚缩水甘油(HPG)合成示意图

1.3 超支化聚缩水甘油甲基丙烯酸酯的合成

采用酯交换方法合成超支化聚缩水甘油甲基丙烯酸酯(HPG-MA),如图3所示,具体合成步骤如下:称取一定量1.2节合成的HPG,将其溶解分散于适量的DMSO中(mHPG∶VDMSO=1∶9),添加2g DMAP,在氮气保护下,逐滴滴加GMA,25℃下磁力搅拌反应5h,反应结束后,粗产物倾入乙醚中沉淀,将黏稠液体真空烘干除去,得到的淡黄色液体即为目标产物HPG-MA。

图3 采用酯交换反应合成HPG-MA的示意图

1.4 HPG和HPG-MA的结构表征

取代度DS的计算参照如式(1)[9]。

式中,Ha、Hb为碳碳双键在化学位移5.6和6.0处的峰面积;Hp是甲基在化学位移3.4处的峰面积。

通过Malvern ZEN 3600动态光散射仪测定HPG和HPG-MA的流体力学半径(Rh)及粒径分布,以去离子水为溶剂,将待测样品配制成1mg/mL的水溶液,测定温度25℃。

1.5 O/W型乳状液的制备

本实验采用柴油(0#,ρ25℃=0.823g/cm3;ŋ25℃=5.43mPa·s)作为分散相,去离子水作为分散介质,吐温80和Span 80作为乳化剂,采用实验室高速均质乳化器制备含油量为10%的O/W型乳状液。通过动态光散射法(DLS)测得乳状液液滴的平均尺寸小于2μm,说明模拟乳状液具有高度稳定性,符合实验需求。

1.6 破乳剂脱油率的评价

采用紫外-可见分光光度法,测定在不同破乳剂添加量、破乳温度和沉降时间的条件下,乳状液水相的含油量,用以表征破乳剂的破乳性能[10-11]。脱油率可由式(2)计算[12]。

式中,R为破乳剂的脱油率;C0为未添加破乳剂时,乳状液水相中油的浓度,mg/L;C为加入破乳剂后,乳状液水相中残存油的浓度,mg/L。脱油率数值由标准曲线计算得到,标准曲线方程为y=0.0946+0.078x,其中R2=0.99937。

1.7 破乳剂对液膜稳定性的影响

采用单滴法探究液膜的稳定性,即测定油滴在油水界面上与同相液体聚并的生存时间,用以表征破乳剂的破乳性能,其实验装置如图4所示。

图4 单滴法实验装置示意图

O/W型乳状液添加破乳剂后,其液滴的破裂过程包含两个阶段:①排液阶段,此阶段时间用td表示;②液滴聚结、破裂、合并、消失的过程。依据Cockbain等[13-14]的理论,油滴破裂速率常数根据式(3)计算。

式中,N为某一时刻排出液滴的数量;N0为测试液滴的总数;k为液滴在油水界面的破裂速率常数,s-1;c为回归系数。

当液滴数量N=0.5N0时,此时所对应的时间t为t1/2,即液滴液膜的半衰期。它在一定程度上反映了液滴的稳定性,可由式(4)计算。

式中,t1/2为液滴的半衰期,s;td为液滴的排液时间,s;k为液滴在油水界面的破裂速率常数,s-1。

2 结果与讨论

2.1 HPG和HPG-MA的结构

HPG-1和HPG-1-MA-2的1H NMR谱图及其归属如图5所示。由HPG-1谱图可知,在化学位移3.25~4.0之间的宽峰为HPG中典型的超支化聚醚结构的信号;由HPG-1-MA-2谱图可知,在化学位移5.5和6.0处显示碳碳双键上两类氢的信号,在化学位移3.0~4.0之间的宽峰为HPG上聚醚结构的信号。

图5 HPG-1与HPG-1-MA-2的1H NMR谱图及其归属

采用KBr压片法测定HPG-1和HPG-1-MA-2的红外光谱,如图6所示。1118cm-1处是C—O—C的不对称伸缩振动峰,3402cm-1处是HPG的—OH伸缩振动峰,表明HPG包含—OH与C—O—C的结构。利用GMA对HPG进行端基酯交换反应后,产物HPG-MA的红外谱图中—OH吸收振动峰有所减弱,新引入的C==C也在图中有所显现,1653cm-1处是C==C的伸缩振动峰,3400cm-1处为聚缩水甘油的—OH峰,1711cm-1处为甲基丙烯酸缩水甘油酯的C==O的伸缩振动峰。

图6 HPG-1和HPG-1-MA-2的红外谱图

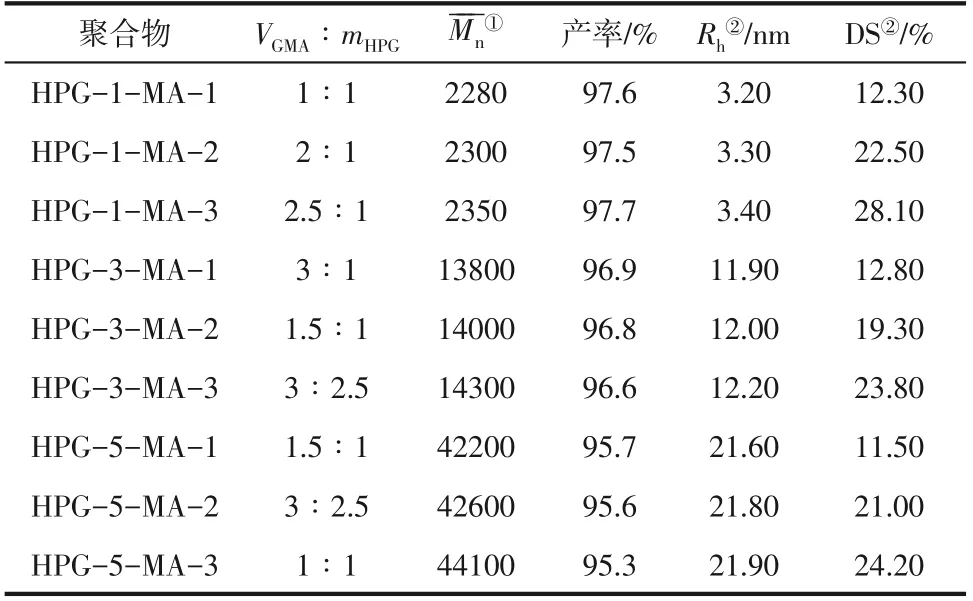

相对分子质量是影响破乳剂破乳性能的一个重要参数,通过GPC法测定HPG和HPG-MA的平均分子量(——Mn)及其分子量分布,相关参数列于表1和表2。

表2 HPG-MA样品的物理参数

如表1所示,1,4-二氧六环是影响HPG相对分子质量及分布的重要因素。1,4-二氧六环充当溶剂,使引发剂更好地溶解与分散,起到溶剂钝化效应,有利于控制阴离子开环聚合反应的速率,使更多缩水甘油单体参与到链增长阶段的反应,致使目标产物相对分子质量快速增加。

如表2所示,通过调控GMA和HPG的添加量,可得到不同DS值的HPG-MA。

2.2 HPG-MA破乳性能

分别采用不同相对分子质量的HPG和不同取代度的HPG-MA作为破乳剂,在沉降时间为40min、温度为60℃的条件下,对含油量为10%的O/W型乳状液进行破乳实验探究。脱油率随破乳剂添加量的变化结果如图7所示。

图7 不同系列HPG/HPG-MA破乳剂的破乳性能

实验结果表明,在60℃、未添加破乳剂时,乳状液仅仅依靠重力沉降作用,即使沉降时间延伸至120min的条件下,其脱油率也仅为7%,表明该乳状液体系是极其稳定的。当破乳剂HPG添加量加到2000mg/L,不同相对分子质量的HPG脱油率分别仅为17%、19%和21%,表明HPG不是一类性能良好的破乳剂。但是,通过酯交换反应后,由于引入亲油性酯基,HPG-MA的脱油率显著提升,不同取代度HPG-1-MA的脱油率分别为34%、86%和45%。其中,HPG-1-MA-2的破乳效果最佳,足以满足工业需求(乳状液的脱油率大于85%)。相比于HPG-1-MA-1和HPG-1-MA-3,破乳剂HPG-1-MA-2具有合适的取代度,即羟基和甲基丙烯酸缩水甘油酯的比例,进而拥有很高的界面活性。这样独特的核壳结构,有利于破乳剂HPG-1-MA-2分子有效地替代油水界面的表面活性剂物质,达到高效破乳的需求。HPG-3-MA和HPG-5-MA的情况与HPG-1-MA类似。

为了更贴近实际应用需求,分别选取三个具有代表性的中国油田温度,即低温油藏温度30℃、大庆油田温度45℃、长庆油田温度60℃,沉降时间分别为10min、20min、30min和40min,破乳剂添加量分别为500mg/L、1000mg/L、1500mg/L和2000mg/L,进一步评价HPG-MA-2破乳剂的破乳性能。

2.2.1 添加量

采用不同相对分子质量的HPG-MA-2作为破乳剂,探究了不同破乳剂添加量对含油量为10%的O/W型乳状液破乳效果的影响。乳状液脱油率随不同破乳剂添加量的变化如图8所示。

如图8所示,随着破乳剂添加量的增加,脱油率逐渐增大;当沉降时间为40min、破乳温度为60℃时,破乳剂的添加量从500mg/L提升至2000mg/L,HPG-1-MA的脱油率从60%增加至86%;由此可知,破乳剂添加量是影响破乳效果的重要因素之一。究其原因,当破乳剂添加量较低时,破乳剂以单分子形式吸附在油水界面;此时,破乳剂的脱油率与其添加量成正比。当破乳剂的添加量增至临界胶束浓度(CMC)时,破乳剂在油水界面的吸附量吸附趋于饱和,脱油率也达到峰值。

图8 HPG-1-MA-2添加量对脱油率的影响

2.2.2 破乳温度

由图8所示,随着破乳温度的升高,破乳剂的脱油率也明显增加;因此,温度是影响破乳效果的另外一个重要因素。采用HPG-MA作为破乳剂,探究不同温度对含油量为10%的O/W型乳状液脱油率的影响,结果如图9所示。

图9 温度对HPG-3-MA-2脱油率的影响

如图9所示,随着破乳温度的升高,HPG-3-MA-2的脱油率逐渐增大;当沉降时间为20min、破乳剂添加量为500mg/L时,温度从30℃升高至60℃,破乳剂HPG-3-MA-2的脱油率增加了19%。基于分子热动力学机理,破乳剂分子在温度较高的情况下运动更快,促进其加速吸附到油水界面,取代原有的表面活性剂物质,由于新的破乳剂分子自身独特的超支化结构不利于相互靠近,导致新的界面膜结构松散、稳定性较低,加之重力沉降作用,导致乳状液油水分离。特别注意的是,当破乳温度为60℃、沉降时间为40min、破乳剂添加量为2000mg/L时,破乳剂HPG-3-MA-2的脱油率达到88%,而且脱出的水色较清。

2.2.3 沉降时间

采用HPG-MA-2作为破乳剂,探究了不同沉降时间对含油量为10%的O/W型乳状液破乳效果的影响,结果如图10所示。

图10 沉降时间对HPG-5-MA-2脱油率的影响

如图10所示,当破乳剂添加量为2000mg/L、破乳温度为60℃时,沉降时间由10min延长至40min,HPG-5-MA-2脱油率从82%提升至90%。由此可见,沉降时间是另一个影响破乳效果的重要因素。随着沉降时间的延长,破乳剂的脱油率随之增大,破乳性能也持续增强。但特别注意的是,沉降时间延伸到40min时,破乳剂的破乳过程基本结束,破乳达到平衡状态,其脱油率与沉降时间为90min或者120min时基本保持一致,相比于其他文献报道[13]的传统破乳剂至少需要90min达到破乳平衡,HPG-MA-2是一种相对快速、有效的破乳剂,其在短时间内达到破乳平衡的优点,易于其在工业方面的应用。这一优良特性归结于HPG-MA-2破乳剂所特有的超支化结构以及羟基、醚键与水分子的相互作用。一方面,HPG-MA-2破乳剂分子结构独特的超支化结构有利于其多点吸附在油水界面;另一方面,分子结构中的醚键与水分子相互作用以及独特的双亲性结构,可有效降低界面张力,快速取代原有的表面活性剂物质。除此之外,由于HPG-MA-2所特有的超支化结构导致破乳剂分子难以相互靠近形成稳定的界面膜,致使其新形成的界面膜结构松散、强度较低,进而有效缩短液滴和液膜的破裂时间,有利于快速破乳的目的。

2.2.4 相对分子质量

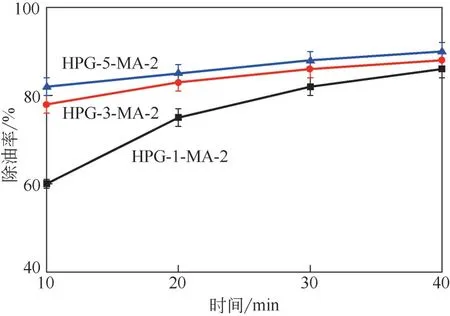

采用HPG-MA-2作为破乳剂,探究了不同相对分子质量的破乳剂在添加量为2000mg/L、破乳温度60℃的条件下对含油量为10%的O/W型乳状液破乳效果的影响,结果如图11所示。

图11 相对分子质量对HPG-MA-2脱油率的影响

如图11所示,随着破乳剂相对分子质量的增加(Mn=2300~43000),脱油率也随之增大;在添加量为2000mg/L、破乳温度60℃、沉降时间为10min时,脱油率由HPG-1-MA-2的60%增加到HPG-5-MA-2的82%;这是由于随着破乳剂相对分子质量的增加,破乳剂分子界面膜排水速率加快,有利于破乳剂分子快速迁移到油水界面,加之自身特有的超支化双亲性结构,使其破乳效果也随之提高。

2.3 HPG-MA破乳机理

2.3.1 界面张力

动态界面张力是表征界面张力随时间发生变化,直至最终达到平衡的过程。它不仅可以提供油水界面破乳剂和乳化剂分子吸附动力学方面的信息,而且可以展现破乳剂分子刺穿并取代乳化剂分子的能力。

为更好地研究破乳剂分子替代表面活性剂物质的能力,不同体系的界面张力随时间变化规律如图12所示。其中,体系1是将1.82g/L的Tween 80添加到水相中,体系2是将2000mg/L的系列HPG-MA-2破乳剂添加到水相中,体系3是将Tween 80和系列HPG-MA-2(HPG-MA-2和Tween 80的浓度分别为2000mg/L和1.82g/L)的混合相添加到水相中。

图12 添加系列HPG-MA-2破乳剂后油水界面的动态界面张力

如图12所示,对于体系1,随时间的延长,其动态界面张力只是轻微下降,由8.85mN/m下降到7.58mN/m,表明添加乳化剂Tween 80后,体系的界面活性较弱。对于体系2和体系3,情况却发生明显变化,随着时间的延伸,两个体系的动态界面张力均迅速下降;相比于体系3,体系2的动态界面张力值下降程度更大,添加HPG-1-MA-2破乳剂后,界面张力值由13.78mN/m下降到5.33mN/m;添加HPG-3-MA-2破乳剂后,界面张力值由12.46mN/m下降到5.12mN/m;添加HPG-5-MA-2破乳剂后,界面张力值由11.74mN/m下降到5.02mN/m;由此可知,HPG-MA-2破乳剂是一种高效破乳剂,它能快速有效地刺穿油水界面膜,替代原有的表面活性剂物质。乳状液中破乳剂分子和乳化剂分子同时存在时,由体系2的动态界面张力平衡值略小于体系3的动态界面张力平衡值可知,破乳剂分子不能完全取代乳化剂,但两者动态界面张力平衡值相差不大;由此表明,HPG-MA-2破乳剂是一类具有优良性能的高效破乳剂,尤以破乳剂HPG-5-MA-2(Δγ1=1.11mN/m>Δγ3=1.01mN/m>Δγ5=0.64mN/m,Δγ指体系2和体系3动态界面张力平衡值的偏差)的性能最为突出,它可以取代大部分乳化剂分子,并在油水界面形成松散的破乳剂-乳化剂复合膜,导致界面膜稳定性下降,加之油水聚并作用,可以获取相对较高的脱油率值,破乳过程示意图可以更为清晰地阐释这一变化。如图13所示,添加破乳剂后,由于其自身的超支化结构,使它可以快速吸附到油水界面,又因其具有较高的界面活性,使它可有效替换原有的表面活性剂物质,使得油滴逐渐絮凝、聚并,此后,由于重力沉降作用,油水分离。

图13 HPG-MA破乳示意图

2.3.2 HPG-MA破乳剂对液滴液膜的影响

(1)HPG-MA对液滴液膜破裂速率的影响 采用单滴法对添加HPG-MA破乳剂后液滴液膜稳定性进行研究,由式(3)可知不同添加量、不同取代度的HPG-MA的破裂速率常数。破乳剂的添加量对液滴液膜破裂速率常数的影响如图14所示。

图14 HPG-MA对液滴液膜破裂速率常数的影响

如图14所示,随着破乳剂添加量的增加,液滴液膜的破裂速率常数逐渐增大,表明液滴的破裂速率加快;在相同浓度下,相比于HPG-1-MA-1和HPG-1-MA-3,由于HPG-1-MA-2分子中HPG与GMA具有更合适的比例,即羟基和甲基丙烯酸缩水甘油酯的比例,进而拥有很高的界面活性,这样独特的核壳结构,更有利于液滴的破裂、聚并。相比于HPG-1-MA-2和HPG-3-MA-2,由于HPG-5-MA-2具有更大的相对分子质量,使其具有更强的絮凝能力,致使液滴聚集和破裂速率加快,加之其具有更低的界面张力值,破裂速率进一步提升。对于O/W型乳状液,随着HPG-MA破乳剂添加量的增加,油滴的碰撞频率和聚并概率增高,破裂速率常数变大,即破乳剂的破乳速率增强,进一步证实HPG-MA是一种快速有效的破乳剂。

(2)HPG-MA对液滴液膜半衰期的影响 液滴液膜半衰期是表征液膜稳定性的一个重要参数。由式(4)可计算添加不同浓度、不同取代度的HPGMA破乳剂后液滴液膜的半衰期。破乳剂的添加量对液滴液膜半衰期的影响如图15所示。

图15 HPG-MA对液膜半衰期的影响

如图15的实验结果表明,随着HPG-MA添加量的增加,液膜的半衰期随之缩短。以HPG-1-MA-2为例,其添加量由500mg/L增至2000mg/L,液滴液膜半衰期从27s缩短到16s;在相同情况下,相比于破乳剂HPG-1-MA-1和HPG-1-MA-3,由于破乳剂HPG-1-MA-2具有合适的取代度,其液膜的半衰期也最短;而在相同添加量和合适取代度下,对比破乳剂HPG-1-MA-2和HPG-3-MA-2,由于破乳剂HPG-5-MA-2具有更大的相对分子质量,其液滴液膜的半衰期最短。

2.4 不同类型破乳剂的破乳性能

为了表征HPG-MA-2破乳剂的破乳性能,选取EO-PO和PAMAM-G3两种商业化破乳剂,对比研究不同添加量的情况下破乳剂对含油量为10%的O/W型乳状液破乳效果的影响。乳状液的脱油率随不同类型破乳剂添加量的变化如图16所示。随着不同破乳剂添加量的增加,其脱油率也随之增大。在破乳剂的添加量为2000mg/L、破乳温度为45℃、沉降时间为60min的条件下,相比于传统环氧乙烷与环氧丙烷嵌段型聚醚破乳剂和树状大分子PAMAM破乳剂的脱油率分别为75%和76%,超支化聚醚型破乳剂HPG-MA-2不仅在破乳性能方面有很大的提升,其脱油率增至88%,而且在破乳速率方面也大为提升,破乳时间在很大程度上缩短,仅需要40min即达到破乳平衡,这一优良特性归结于HPG-MA-2破乳剂所特有的超支化结构,以及羟基、醚键与水分子的相互作用。

图16 不同类型破乳剂的脱油率

3 结论

本文主要合成了不同相对分子质量(Mn=2100~41700)的HPG,并通过与GMA进行酯交换反应合成HPG-MA,以此作为新型聚醚型超支化聚合物破乳剂,考察了破乳剂在不同添加量(500-2000mg/L)、破乳温度(30~60℃)、沉降时间(10~40min)等条件下对O/W型乳状液破乳性能的影响,确定破乳剂的破乳机理为顶替机理和絮凝-聚结机理。主要结论如下。

(1)基于阴离子开环聚合法和连续缓慢滴加单体开环聚合法,通过调控引发剂三羟甲基丙烷、缩水甘油单体和1,4-二氧六环的配比,合成一系列不同相对分子质量(Mn=2100~41700)的超支化聚缩水甘油(HPG),并通过酯交换法对其进行端基修饰得到具有双亲性结构的HPG-MA。

(2)优选具有合适取代度的HPG-MA-2作为破乳剂,考察了破乳剂的添加量、破乳温度和沉降时间等因素对破乳效果的影响。实验结果表明,在60℃、沉降时间为40min、HPG-5-MA-2破乳剂的添加量为2000mg/L时,其脱油率达到90%。与商业破乳剂相比,HPG-MA-2破乳剂具有破乳效果好、破乳时间短的优势,尤其是获得相同的脱油率,沉降时间缩短了56%。

(3)采用单滴法研究HPG-MA-2破乳剂对液膜稳定性的影响,研究结果表明,相比于HPG-MA-1和HPG-MA-3,HPG-MA-2破乳剂具有更为合适的取代度,随着其添加量的增加,单位面积或者体积的功能化基团数量增加,破裂速率常数增大,液膜的半衰期缩短,有利于乳状液液膜的破裂和液滴破裂聚并,使破乳剂的脱油率增大、破乳性能增强,进一步证实HPG-MA-2是一种快速有效的破乳剂。