变频刚柔搅拌反应器强化锰矿浸出及除铁过程

2021-06-26陈奇志周毅林刘作华陈南雄杨勇魏红军童张法

陈奇志,周毅林,刘作华,陈南雄,杨勇,魏红军,童张法

(1广西大学化学化工学院,广西南宁530004;2广西汇元锰业有限责任公司,广西来宾546138;3重庆大学化学化工学院,重庆400044;4中信大锰矿业有限责任公司,广西南宁530029)

锰矿浸出是锰矿深加工的重要环节[1-2],主要在搅拌反应器中进行[3]。传统浸出过程采用刚性搅拌桨恒速转动的方式对物料进行混合。然而,刚性桨存在卷吸能力不足、混合效率低等问题,造成固体颗粒易在槽底沉积,影响浸出效率[4-6];恒速转动搅拌桨的方式容易形成对称性流场结构和混合隔离区,不利于物料分散[7]。因此,研制高效节能的搅拌反应器,强化固体颗粒的混合效果,增强物料混合、分散效果,提高能量利用率具有非常重要的意义。

研究表明,变速/变频搅拌可通过调节频率或转速增大桨叶扰动范围,有效消除搅拌槽内流场的常规运动,强化流体混合[8-11]。Kato等[12]、Woziwodzki[13]通过显色反应观测了变速搅拌下的混合隔离区流场行为,发现变速搅拌可使流场产生非定常运动,致使涡流中心移动,有效破坏混合隔离区的稳定性。Dieulot等[14]研究了在非恒定转速条件下对搅拌槽内高黏度牛顿流体的混合改善,研究发现在获得相同混合时间的情况下,变速搅拌与恒速搅拌相比,节能高达60%。胡建伟等[15]运用两阶段变速搅拌工艺对混凝土拌合物混合进行了实验研究,研究表明两阶段变速搅拌工艺可以较好地改善混凝土拌合物的气泡结构,提高混凝土的稳定性。针对传统搅拌桨扫掠面积小、混合效率低的问题,刘作华等[16-19]设计了一种刚柔组合的搅拌桨,可以有效强化能量传递,强化流体混沌混合,实现高效节能操作。熊黠等[20]将刚柔组合桨用于粉煤灰提铝工艺中,发现刚柔组合桨通过柔性片的作用,能增大搅拌桨的卷吸力,减少固体颗粒沉槽现象,促进全槽混沌混合。李兵等[21]将刚柔组合桨应用于磷矿的浸出过程,研究表明刚柔组合桨有效地改善了晶体的形貌,提高了磷石膏的过滤性能,强化了颗粒的混合与浸出。

综上所述,刚柔搅拌桨可以有效破坏流体对称结构,强化固液混合。然而,这是以能耗的增加为代价的,变频搅拌可通过周期性的调节转速,更新流场对称结构,破坏混合隔离区,强化流体混合过程。变频搅拌亦可以通过调节适宜频率,达到降低功率消耗的目的。然而,此方面的研究比较匮乏。本文拟采用变频刚柔搅拌反应器强化软锰矿浸出,旨在通过变频操作,在浸出过程中调控搅拌转速,同时结合刚柔搅拌桨强化锰矿悬浮,缩短锰矿浸出时间,降低搅拌功耗,实现变频刚柔搅拌强化锰矿高效浸出。

1 实验

1.1 实验装置

实验采用圆锥型底的搅拌槽,纵向安置,如图1所示。具体尺寸为搅拌槽高度4.40m,其中搅拌槽圆柱高H1为3.80m,圆锥高H2为0.60m,角度75°,搅拌槽直径T为4.60m,搅拌桨直径D为1.62m,桨叶斜角45°,桨间距为H0为1.8m,下层桨叶离底高度h为0.90m,搅拌轴长3.5m,搅拌轴直径0.18m,搅拌桨套高度0.18m,厚度0.02m,(内径0.18m,外径0.22m),钢丝绳采用304钢丝绳,直径0.016m,变频装置采用G50矢量型变频器。

图1 实验装置及变频装置

1.2 实验方法

实验考察了刚性桨、刚柔桨和变频刚柔桨反应器内锰矿浸出及除铁效果。实验采用同批锰矿品位为15%~18%的碳酸锰矿粉,矿粉粒径为0.0248mm,每次实验时矿粉投入量均为6.5t±0.1t,在矿粉投入搅拌槽前,通过调整浓硫酸、废酸和水的加入量,使每次实验时搅拌槽内的初始Mn2+浓度[(15.0±0.3)g/L]和初始H+浓度[(40.0±0.3)g/L]基本一致且初始液体液位(H)保持相同。实验取样间隔时间为0.5h,采用30r/min、40r/min和50r/min作为变频搅拌转速,通过调整不同的变频转速间隔时间(如图2)考察变频刚柔搅拌反应器内Mn2+含量、浸出时间及功耗水平,功耗通过电表(规格)读取。

图2 变频间隔时间的设置

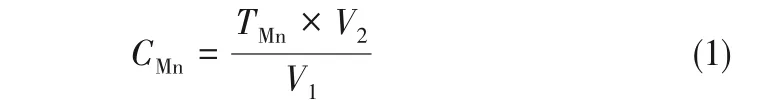

溶液中Mn2+含量的测定采用EDTA络合滴定法[22-24],吸取试样1.00mL(浸出液过滤后取其滤液)于250mL锥形瓶中,加入约50mL氟化铵-氯化铵混合液后摇匀,加0.5%甲基百里香酚兰指示剂两滴摇匀,用0.05mol/L的EDTA标液滴定至溶液由蓝变为浅灰即为终点,平行测定3次,由式(1)计算Mn2+浓度,求取平均值即为Mn2+浓度。

式中,CMn为试样中Mn2+的浓度,g/L;TMn为EDTA标准液对锰的滴定度,g/mL;V1为吸取试样体积,mL;V2为滴定消耗EDTA的体积,mL。

实验变频控制流程如图3。

图3 实验变频控制流程图

当测量浸出液余酸太高时,氟化铵-氯化铵需加入100mL摇匀且放置1min,加0.5%的甲基百里香酚兰指示剂5滴,再用EDTA标液滴定。

溶液中氢离子浓度测定采用酸碱中和法,反应式如式(2),通过标准氢氧化钠溶液测定浸出液中氢离子含量。

软锰矿两矿加酸浸出过程电耗由电能表测定,实验过程中每间隔0.5h或1h记录一次搅拌电耗,实验中搅拌电耗值由实验读数和初始读数之间的差值来确定。

溶液中Fe2+含量的测定采用国标GB/T 1508—2002中的重铬酸钾滴定法[25-26]进行测定。

2 结果与讨论

2.1 操作参数对搅拌功耗的影响

搅拌功耗是衡量锰矿搅拌浸出过程的一个重要参数。在搅拌浸出过程中,在达到一定浸出效果的同时,降低搅拌功耗是优化锰矿搅拌浸出工艺的重要举措。实验过程中每间隔0.5h或1.0h记录一次搅拌电耗,搅拌电耗值直接通过电表读出,由取样点时间时刻的读数和初始读数之间的差值来确定。

2.1.1 桨叶类型

图4考察了在相同转速(50r/min)下,刚性桨和刚柔组合桨两种搅拌体系内功率消耗水平随搅拌时间的变化情况。分析图4可知,两种搅拌体系的功耗均随着搅拌时间的进行而增加,且刚柔组合桨的功率消耗要大于刚性桨。这是由于刚柔组合桨在刚性桨的基础上增加了钢丝绳,因此在搅拌过程中具有更大的搅拌阻力,功率消耗更大。

图4 不同桨叶类型下体系功耗随搅拌时间变化

2.1.2 搅拌桨操作方式

图5考察了刚柔组合桨搅拌体系在恒转速搅拌(50r/min)和变速搅拌(变频间隔时间30min)两种操作方式下,体系功耗随搅拌时间的变化情况,转速变频间隔时间曲线如图2所示。分析图5可以看出,变频刚柔搅拌体系的功耗小于恒速刚柔搅拌体系,同时发现恒速刚柔搅拌体系的功耗呈现出线性的增长趋势,而变频刚柔搅拌体系呈现出非线性的增长趋势,这是由于在变频作用下,功耗在变频间隔区间的功耗不一致,因此功耗表现出一定的周期性。从图5中可以进一步看出,变频搅拌体系的功耗与恒转速搅拌体系的功耗差异随着时间的增加而增大,表明变频刚柔搅拌桨相较于恒速刚柔搅拌桨可较明显降低搅拌能耗。

图5 不同搅拌桨操作方式下体系功耗随搅拌时间变化

2.1.3 变频间隔时间

图6考察了刚柔组合桨搅拌体系在4种变频间隔时间下体系功耗随搅拌时间的变化情况,4种转速变频间隔时间曲线如图2所示。从图6中可以看出,当变频间隔时间为20min时,搅拌功率基本上最小,而当变频间隔时间为40min时,搅拌功率最高。变频间隔时间为10min和30min时的功率消耗相近。分析原因可能是在搅拌总时间为4h时,变频间隔时间为40min时,搅拌体系在50r/min下停留时间最长,而在30r/min时停留时间较小,因此变频间隔时间为40min时功率消耗最多。结合图5的分析结果,可以看出在变频间隔时间为20min时最有利于锰矿浸出过程,既保证较好的锰矿浸出效果,同时也能实现较低搅拌功耗。

图6 不同变频间隔时间下体系功耗随搅拌时间变化

2.2 操作参数对锰矿浸出效果搅拌功耗的影响

2.2.1 桨叶类型

图7考察了在等功耗条件下,刚性桨体系(转速60r/min,功率5.0kW)和刚柔组合桨体系(转速43r/min,功耗水平5.04kW)两种搅拌体系浸出液中Mn2+含量随搅拌时间的变化情况,功耗均由电表读取取得;图中0.29代表两种体系初始浸出液中Mn2+含量的差值为0.29g/L。

图7 不同桨叶类型下浸出液中Mn2+含量随搅拌时间变化

分析图7可以看出,两种搅拌体系浸出液中Mn2+含量随着搅拌时间的推进逐渐增大。从图7中可以进一步看出,搅拌时间在0~1h范围内,浸出液中Mn2+含量上升幅度较大,1h之后浸出液中Mn2+含量继续上升且上升幅度显著变小。分析原因认为,在搅拌浸出初始阶段,搅拌体系中H+浓度较高,锰矿浸出反应速度较快,因此浸出液中Mn2+含量迅速增大。随着反应的进行,H+浓度逐渐下降,搅拌体系内锰矿浸出速度逐渐减小,导致搅拌体系中Mn2+含量上升幅度减少。在相同搅拌时间下,刚柔组合桨搅拌体系中Mn2+含量要高于刚性桨搅拌体系。这是因为刚柔组合桨在搅拌过程中通过自身柔性部件的多体运动及形变作用对流场的隔离区进行扰动,这些扰动增大了流场的混沌混合区,增强了搅拌体系中锰矿悬浮颗粒与酸液的接触,进而强化了Mn2+的浸出效果,说明刚柔组合搅拌体系有利于强化锰矿浸出过程。

2.2.2 搅拌桨操作方式

图8考察了刚柔组合桨搅拌体系在恒转速搅拌(50r/min)和变速搅拌(变频间隔时间30min)两种操作方式下,浸出液中Mn2+含量随搅拌时间的变化情况,图中0.23代表两种操作方式体系下初始浸出液中Mn2+含量的差值为0.23g/L。频率随时间变化曲线如图2所示,变频间隔时间为30min,首先在转速为40r/min下进行30min的搅拌操作,后将搅拌转速增加到50r/min后进行30min搅拌操作,循环两次后将转速降低至30r/min进行30min搅拌操作。

由图8可知,在变频间隔时间为30min时,两种搅拌体系下的浸出液中Mn2+浓度随着搅拌时间的进行逐渐增加,当浸出时间超过1h后,Mn2+浓度缓慢上升,同时发现变频刚柔搅拌体系的Mn2+浓度较恒转速刚柔搅拌体系的Mn2+浓度略小但相差较小;结合图7分析可知,变频刚柔组合搅拌体系对于Mn2+浸出具有强化作用,锰矿浸出效果优于刚性搅拌桨体系。再结合2.1.1节的分析结果,变频刚柔搅拌桨相较于恒速刚柔搅拌桨可较明显降低搅拌能耗,表明变频刚柔桨可在更低的功耗水平上达到与刚柔组合桨体系相近的锰矿浸出效果。

图8 不同搅拌桨操作方式下浸出液中Mn2+含量随搅拌时间变化

2.2.3 变频间隔时间

图9考察了刚柔组合桨搅拌体系在4种变频间隔时间下浸出液中Mn2+含量随搅拌时间的变化情况,4种转速变频间隔时间曲线如图2所示,图9中0.29代表4种变频间隔时间体系下,初始浸出液中的Mn2+含量的最大值与最小值的差值为0.29g/L。由图9可以看出,浸出液中Mn2+的浓度随着搅拌时间增加而增加,且在搅拌浸出进行3.5h之后趋于稳定。分析图9可知,变频间隔时间为10min和30min时,Mn2+的浸出效果相对较好,考虑初始Mn2+的浓度差异,变频间隔时间为20min时锰矿浸出效果相对于变频间隔时间为10min和30min时相差不大,而变频间隔时间为40min时锰矿浸出效果最差。分析认为在相同时间内,变频间隔时间为40min时经历的低转速搅拌浸出时间较多,搅拌体系内锰矿悬浮效果较差,固液两相接触不够充分,导致锰矿浸出速率较小,同时因在低转速情况下,锰矿基本沉积在搅拌槽底部,难以被卷吸至搅拌槽上部,导致锰矿反应不充分,故其在相同搅拌时间下Mn2+浓度最小。变频间隔时间为10min、20min和30min时,即保证了在反应初期的高转速运行,强化锰矿悬浮,增大固液接触面积,从而使锰矿浸出效果增强,提高了Mn2+浓度。

图9 不同变频间隔时间下浸出液中Mn2+含量随搅拌时间变化

2.3 锰矿浸出过程除铁

广西地区锰矿主要是高铁锰矿,使得浸出液中铁含量较高,影响后续电解工艺及产品质量[27-30]。前期研究发现,空气射流耦合刚柔组合桨可降低用于氧化Fe2+的软锰矿的投入量。因此,本部分内容将开展空气射流耦合变频刚柔桨强化除铁过程研究。实验过程中每间隔10min取一次样,利用重铬酸钾滴定法确定Fe2+浓度,多次测量求取平均值。

2.3.1 空气射流耦合变频刚柔桨

浸出过程中,在变频刚柔桨(变频间隔时间30min)耦合空气射流条件下,浸出液中Fe2+含量随通气时间变化情况如图10所示,图中A与B代表两组平行实验。分析图10可以看出,浸出液中Fe2+含量随着通气时间的增加而增加,这是由于锰矿的持续浸出作用,矿粉中的铁也被浸出,导致浸出液中的Fe2+含量逐渐升高;另一方面,浸出过程酸性较强,浸出液中被空气氧化生成Fe3+不能生成Fe(OH)3沉淀,进而影响反应速率。因此在浸出过程中,通过简单的空气去除浸出液中的Fe2+不可行。

图10 通气时间对浸出液中Fe2+浓度的影响

2.3.2 pH调节

在锰矿浸出工艺中,浸出后的硫酸锰原液中的Fe2+通常通过添加软锰矿及氨水去除,即利用软锰矿将Fe2+氧化为Fe3+,而后添加氨水调节pH将原液中的Fe3+沉淀去除[29-30]。在2.3.1节实验条件的基础上,添加适量的氨水将溶液pH调节至5左右(并未达到Fe2+的沉淀条件),排除氨水直接沉淀Fe2+情况。对5次浸矿过程在通气与不通气状态下进行了对比研究,考察了氨水加入后通气时间对锰矿浸出液中Fe2+含量的影响,结果如图11所示,图中on和off分别表示通气与未通气条件下浸出液中Fe2+含量随通气时间的变化情况。从图中可以看出,通气可以明显降低浸出液中的Fe2+含量,这是由于浸出液中的Fe2+被空气氧化为Fe3+,进而生成Fe(OH)3沉淀。Fe2+含量随着通气时间的增加而逐渐减小,通气在60min时,Fe2+浓度已至较低水平,均低于0.15mg/L;通气时间超过60min后,浸出液中的Fe2+含量趋于平缓,综合功耗与除铁效果考虑,通气60min为最佳通气除铁时间。

图11 不同通气状态下通气时间对浸出液中Fe2+浓度的影响

3 结论

(1)刚柔组合桨通过柔性钢丝绳提高流体轴向运动速度,提高矿粉的悬浮效果,减小装置底部矿粉沉积,提高了浸出液中Mn2+含量。在相同功耗下,刚柔组合桨体系浸出液中Mn2+含量相对于刚性桨体系提高了10.8%;在等转速下,刚柔组合桨体系在浸出过程的搅拌功耗相对于刚性桨体系提升了25.4%。

(2)变频刚柔桨在刚柔组合桨的基础上,引入变频操作降低搅拌功耗。当变频间隔时间为30min时,变频刚柔桨体系浸出液中Mn2+含量相对于刚柔组合桨体系降低了2.17%,但相应搅拌功耗降低了28%,证明变频刚柔搅拌体系在保证较好的锰矿浸出效果的同时,也能实现较低搅拌功率消耗。

(3)当体系添加氨水调节pH至5左右时,采用变频刚柔桨耦合偏心空气射流操作,可有效降低浸出液中的Fe2+含量,随通气时间延长,Fe2+含量越低;通气在60min时,浸出液中Fe2+浓度已至较低水平,均低于0.15mg/L;通气时间超过60min后,浸出液中的Fe2+含量趋于平缓。说明变频刚柔桨耦合空气射流可有效降低浸出液中铁含量,且通气60min为最佳通气时间。