空压机有限寿命活塞设计

2021-06-16李大伟

李大伟

(辽宁装备制造职业技术学院 自动控制工程学院,辽宁 沈阳 110161)

引言

某一特殊用途的空气压缩机,其使用寿命仅要求8000 h,但对体积和重量却有着非常严苛的要求。为满足该压缩机重量的要求,最大程度的减轻重量,将空压机上所有零件按有限使用寿命进行设计。活塞是空压机中最主要的运动部件之一,它与气缸及气缸盖构成容积可变的工作腔,并由曲轴通过连杆带动,在气缸内做往复运动,是空压机中受力复杂、工作条件严酷的零件之一。空压机的工作可靠性与使用耐久性在很大程度上与活塞工作情况的好坏有关。活塞与气缸、气缸盖构成工作腔的密封可靠性是空压机性能的重要保障,否则空压机就不能正常工作。活塞工作状态时工作温度较高,并在较高的机械负荷下做高速往复滑动。而往复运动的特性也决定了活塞在气缸内不可能形成连续的动压油膜,因此活塞在气缸内将会遭受持续不断的磨损。一旦出现润滑不良情况,活塞将加剧磨损,并且可能导致滑动表面产生拉毛、烧伤等缺陷。所以该空压机设计的重点是有限寿命的活塞设计,完成了活塞的有限寿命设计也就基本保证了该空压机研制的成功率[1-2]。

1 活塞的边界条件分析

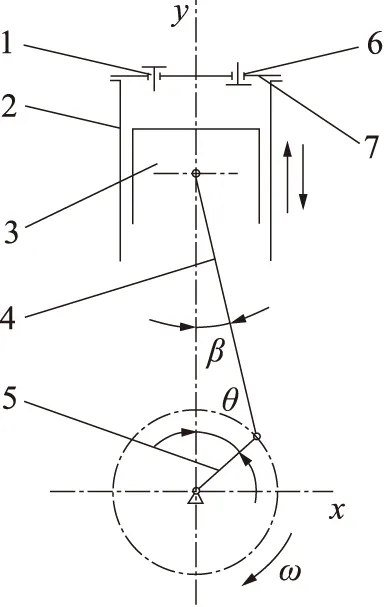

为确保活塞计算的精准,首先对活塞的功能、使用环境等边界条件进行梳理。空压机的结构原理图见图1,由图可知:空压机采用曲柄连杆运动机构,电动机带动曲轴做旋转运动,连杆将旋转运动转化为往复运动,并带动活塞一起做往复运动。此时,空压机气缸、气缸盖、活塞构成的工作腔则周期性的变化。在阀的配合下,当工作腔容积变大时,实现压缩机进气;当工作腔容积变小时,则实现空气的压缩及输出。因此,活塞是空压机中受力最复杂的运动部件。

1.排气阀 2.气缸 3.活塞 4.连杆5.曲轴 6.进气阀 7.缸盖图1 空压机结构原理图

为准确的界定空压机活塞的工作状态,首先对活塞的功能和作用进行分析,可以归结以下:

(1) 传力,承受气缸内气体的压力,将连杆推力传递给气体,推动气体压缩;

(2) 导向,当连杆在倾斜位置时,将侧向力传递给气缸滑动面,并保证活塞在气缸内顺畅运动;

(3) 密封,通过与活塞环配合密封气体,保证缸内压缩介质不泄漏或很少泄漏;

(4) 传热,将活塞顶面所接收的气体压缩热,通过活塞环和活塞裙部向缸壁传递热量;

(5) 压缩、输气,在与气缸、气缸盖联合构成容积可变的工作腔中,完成进气、压缩和排气功能;

(6) 调节润滑,通过与刮油环配合的专用结构,控制气缸壁的润滑油量,改善润滑性能。

综上所述,活塞主要受到气体力Fg、连杆推力Fl、侧向推力Fn、往复惯性力Fm、摩擦力Ff、活塞环压力Fhn及刮油环压力Fy。活塞受力的详细情况见图2。同时,由于活塞上表面直接与压缩后的高温气体接触,造成压缩热Q传到到活塞内部并因此产生热应力[3-5]。

图2 活塞受力简图

2 活塞的计算分析

2.1 受力计算

由图2可知,气体力Fg、往复惯性力Fm、摩擦力Ff、活塞环压力Fhn、刮油环压力Fy与连杆推力Fl的垂直分量都沿气缸中心线方向作用,因此根据作用力与反作用力原理可以得到下列关系式:

Fg+Fm+Ff+Fhn+Fy=Flcosβ

(1)

同理也可得到活塞侧向推力的关系式:

Fn=Flsinβ

(2)

式(1)、式(2)中气体力Fg、往复惯性力Fm、摩擦力Ff、连杆推力Fl、连杆摆角β均为曲柄转角θ的函数。其中摩擦力Ff、活塞环压力Fhn及刮油环压力Fy的大小取决于正压力及摩擦系数,并且也是随曲柄摆角θ变化的,其规律较复杂,难以精确计算,但其数值较气体力及惯性力小的多。为简化计算将其视为定值,按经验统计公式推算出,如式(3)所示。

(3)

式中,Pi—— 指示功率,W

ηm—— 空压机的机械效率

s—— 活塞的行程,m

n—— 空压机转速,r/min

对于中心曲柄连杆机构,活塞的往复惯性力Fm的公式计算如下:

Fm=msrω2(cosθ+λcos 2θ)

(4)

气体力Fg可以通过活塞面积A与缸内气体压力p的乘积求得,其中气体压力p随气缸容积的变化而变化,其值可按实际气体状态方程进行计算。空气是非极性气体,实际气体状态方程计算选择RKS(Redlich-Kwong-Soave)方程:

(5)

其中:

(6)

式中,Pc,Tc—— 临界参数

a,b—— 物性常数

Tr—— 对比温度,Tr=T/Tc

ω—— 偏心因子

Ωa,Ωb—— 常数

相比其他实际气体状态方程,RKS方程不仅气相容积计算精度高,误差不超过5%,且能准确地反应温度的影响。在考虑容积系数λv、压力系数λp、温度系数λt及泄漏系数λl后,代入设计数据后即可计算曲轴旋转1周(360°)时活塞所受气体力Fg;将设计数据代入式(4)中可以计算出往复惯性力Fm;将气体力Fg、往复惯性力Fm的计算结果代入到式(1)、式(2)、式(3)中亦可计算出连杆推力Fl、活塞侧向推力Fn。曲轴旋转一周(即360°),气体力Fg、往复惯性力Fm、连杆推力Fl、侧向推力Fn在每个角度θ上的计算结果详见图3。

图3 活塞受力计算结果

2.2 静应力计算

作用于活塞上的气体力和往复惯性力都是周期变化的,同时活塞还要承受在连杆倾斜位置时侧向力的周期性冲击作用。在气体力、往复惯性力、侧向力的共同作用下,可引起活塞变形、活塞销座开裂、活塞裙部磨损等问题。按活塞的经验计算公式设计的活塞,其体积大、结构强度分布不合理,已经不能满足当前的活塞设计要求。有限元方法已经是当前比较普遍、成熟的强度计算方法,所以本研究采用有限元方法进行活塞强度的计算[6-7],计算步骤如下:

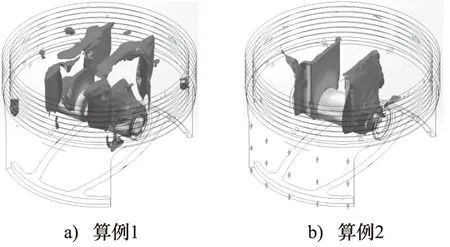

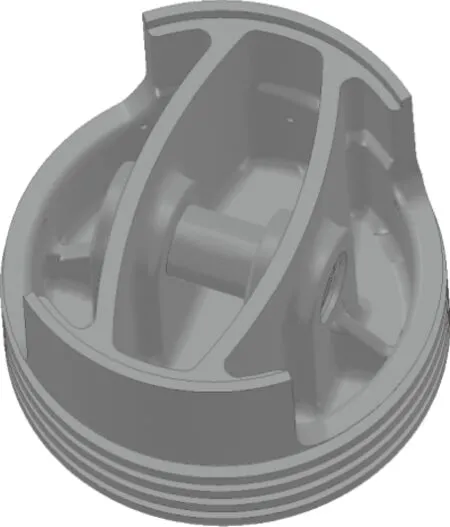

第一步建模:为得到详细的活塞应力分布情况,三维实体单元最大限度的接近活塞实物形状,经过轻量化设计后的活塞三维模型见图4a;

第二步指定材质:材料选用铝合金材料ZL108,其最高耐温可以达到250 ℃,且热膨胀系数小,为制造活塞的专用材质;

第三步划分网格:网格单元类型为二阶实体四面体,网格大小为4 mm,单元总数为26634,节点总数为46816。网格划分后的结果见图4b;

图4 活塞三维模型及网格划分

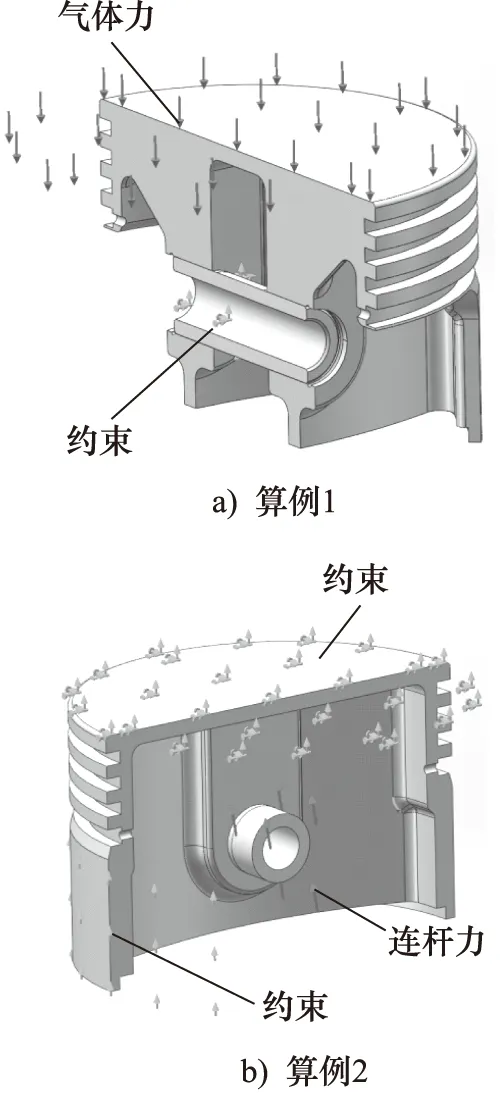

第四步添加约束及施加载荷:活塞的几何模型表达的准确度会影响有限元分析的数值仿真的精度,但约束和载荷的施加位置、大小和方向则对计算结果有着决定性的影响,一旦加载错误则结果将完全相反。故在有限元计算中,影响其精度的最主要因素是约束和载荷的添加。由于软件中定义的约束和载荷都是在假定条件下的,与工件在实际工况下受到的约束和载荷不可能完全相同。本研究为了确保活塞的约束及载荷尽可能的接近实际工况,根据经验设计了两个不同的算例:算例1用于对活塞顶部的分析,其约束添加在活塞销上,载荷施加在活塞顶部,具体分布见图5a;算例2用于对活塞裙部的分析,其约束添加在活塞顶部与活塞裙侧,载荷施加在活塞销上,具体分布见图5b。两个算例均为装配体算例,活塞销安装在活塞销座内,同时对活塞和活塞销进行计算分析,确保其与实际工况最接近。

图5 活塞的约束及载荷分布

第五步运行分析并查看结果:算例1的计算结果见图6a,从图中可以看出气体力在活塞产生的主要应力分布在销座两侧的筋板上,其平均应力值为12.5 MPa;最大应力值出现在活塞销上,其值为50.3 MPa。由于该活塞销处采用固定约束,该处的边界条件与实际不符,因此可以忽略此处应力。算例2的计算结果见图6b,从图中可以看出连杆力对活塞的主要影响在销座两侧的筋板上,其平均应力值为9.5 MPa;最大应力值出现在活塞销座上,其值为28.5 MPa。由于此处采用活塞销受力,活塞销参与变形,因而其边界条件与实际基本一致,故此处最大应力可认定为真实。将算例1和算例2结合后可以分析出:活塞的主要应力出现在活塞销座的筋板上,其均值在12.5 MPa左右;最大应力出现在活塞销座上,其值为28.5 MPa。

图6 活塞的有限元计算结果

2.3 热应力计算

(7)

式中,tg,tc,tz,tw为压缩空气平均温度、活塞体平均温度、气缸壁的平均温度及气缸外冷却介质温度;RB,RM,RZ分别为活塞顶部热阻、活塞体热阻及气缸壁热阻;QM为流经活塞体的热量;K为系数。

由于tg,tw,RB,RM,RZ是已知条件,则通过整理式(7)可以计算出活塞顶部的热流量:

(8)

创建活塞热力算例3,将热流量计算结果作为热载荷,则可计算出活塞的温度场,详细结果见图7a活塞的温度分布云图。

创建活塞静应力算例4,选择活塞热力算例的计算结果作为载荷,选择活塞销作为其固定约束,运行分析后可计算出活塞内热应力,计算结果如图7b所示。从该图中可以看出:活塞的热应力主要分布在活塞内腔的筋板上,其应力水平在10 MPa左右,这个结果与经验计算基本相符。产生的主要原因是活塞外表面和缸壁直接接触,导热快,活塞裙部的外表面温升低。而活塞腔体内的筋板由于其散热慢、温升高,因而在筋板处产生较高的热应力。本算例中活塞销上产生较大应力,其最大值为513 MPa,由于固定约束在活塞销上,此处的状态与实际状态不符,因此该数值可以忽略不计[8-9]。

图7 活塞的有限元计算结果

2.4 寿命计算

活塞在气体力的作用下做往复运动,每分钟运行750次,计划寿命为8000 h,其承受的总循环次数为3.6×108次,大于107次,因此为高周疲劳。建立疲劳有限元算例5,将算例1、算例2分别与算例4作为负载事件进行添加,运行分析后显示寿命结果均为109次,接近无限寿命,详见图8。分析原因:主要是因为活塞的壁厚已经到达铸造极限,不可能再减薄了,而此时活塞的机械强度还非常高,其平均应力仅10 MPa左右。较低的应力水平使其疲劳寿命接近于无限寿命[10-11]。

图8 活塞的有限元计算结果

2.5 计算误差分析

在有限元法中,求解域被划分成具有简单几何形状的单元,如三角形单元、正方形单元、四面体单元、六面体单元等,并构造出一组函数,每个基函数只在少数单元非零,这被称为离散化。由基函数线性组合得到的所有函数的集合称为有限元空间。有限元计算结果的精度取决于有限元空间以及有限元求解计算所用的方法。根据有限元理论用有限元求解必然会产生离散误差,其误差可以被表示为每个单元残值所导致的误差之和,即:

(9)

假定ωh是一个单元小片(指求解域中由少数几个单元组成的子区域,也可能仅仅是一个单元),ϖh是将ωh包含在内的单元小片。基于ωh将离散误差分解成两部分:

(10)

离散误差是有限元方法本身所固有的、无法避免,它与有限元模型所采用的单元类型、尺寸、形状单元之间的过渡形式以及函数场的性质等因素有关。所以必须建立合适的有限元空间,使得数学模型的有限元解与数学模型精确解之间的误差处于可接受的误差范围内。H型自适应方法是目前研究最多、应用相对最广泛的自适应有限元法,其以能量范数为度量建立自适应收敛准则,即:

‖e‖≤η‖μ‖

(11)

对于椭圆形边值问题,有限元误差估计理论可知:

‖e‖≤αhm

(12)

式中,h为有限单元的特征尺寸;m与有限元插值多项式的次数相关,对于二阶椭圆方程m等于插值多项式的次数;α正比于函数μ在Hilbert空间Hm+1(Ω)中的半范数|μ|m+1,Ω,即α=α*|μ|m+1,Ω。则有:

‖e‖≤α*|μ|m+1,Ωhm

(13)

随着自适应过程的进行,网格不断得到加密和优化。在这种情况下,全局误差将变得可以忽略不计,在单元κ内有如下渐进误差估计式成立:

(14)

(15)

在椭圆形边值问题中,半局部范数可以由全局半范数进行约束,则有:

(16)

(17)

(18)

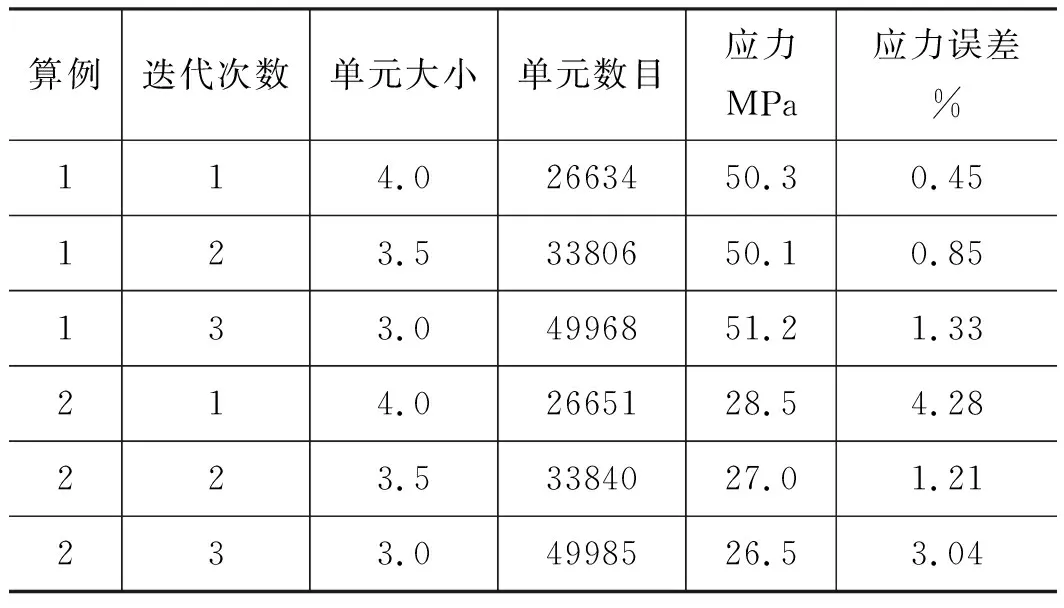

由式(18)可以得出,局部误差与局部单元的加密尺寸有关系,并可以通过对单元的迭代加密或细化获得。用该方法可计算活塞的应力离散误差,结果见下表1所示。

表1 活塞的应力离散误差表

由表1可以得到,活塞的应力离散误差最大不超过4.28%,满足活塞强度的设计要求。

3 试验测试

3.1 试验工况

进气压力:大气压,进气温度20 ℃;排气压力: 15 MPa;冷却方式:水冷;冷却水进水温度:15 ℃;压缩级数:4级;有限寿命活塞安装位置:1级气缸。

3.2 试验设备

AGL数显外径千分尺,量程75~100 mm,精度0.001 mm。

福禄克566型红外测温仪,量程-40~650 ℃,精度0.1 ℃。

ASME喷嘴测量装置,喷嘴直径6.35 mm,量程0.113~0.226 m3/min,精度0.001 m3/min。

3.3 试验方法

按GB/T 3853《容积式压缩机验收试验》和GB/T 15487《容积式压缩机流量测量方法》中的相关规定执行。

3.4 试验结果

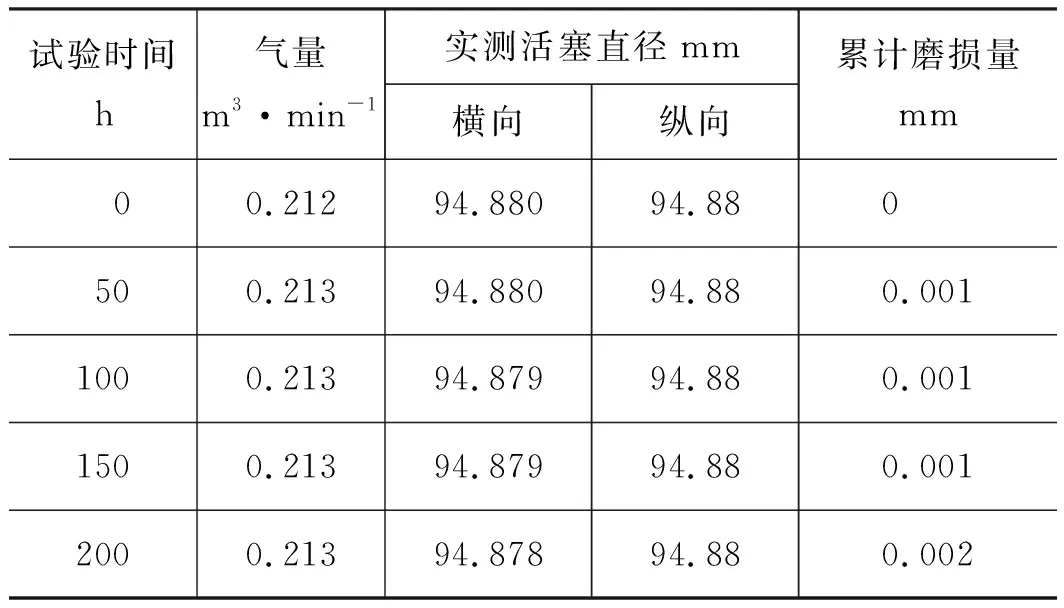

活塞安装到空压机上后做200 h耐久性试验,每50 h拆检并测量,试验数据详见表2。

表2 试验测试数据

试验后检查该活塞顶部平面,平面度完好,未出现任何有害变形;活塞裙部、活塞销座及支承筋板均完好;对活塞销座及支承筋板等受力较大的部位进行磁粉探伤检验,未发现有任何裂纹。活塞裙部试验前后的累计磨损量为0.002 mm。从耐久性试验结果上看,轻量化活塞,满足设计要求。

4 结论

虽然本研究活塞受到铸造工艺的限制,最终被设计为长寿命活塞,但却验证了用有限元对活塞进行机械强度、热应力及寿命进行分析的方法,是可以精确设计出与机组寿命匹配的活塞。更进一步讲,压缩机上的所有零部件均可以用有限元设计分析,并与机组寿命进行匹配。采用有限元设计方法可以彻底解决用传统经验设计导致的产品比较笨重的问题。同时,用有限元计算出的机组零部件寿命,既可以为空压机制定维护保养计划提供更准确的依据,又可以精确确定空压机维修周期,这对提高空压机的工作可靠性和耐久性具有极其重要的意义。