自动转盘式剥椰塑型机结构设计及分析

2021-06-10刘廷娇李武朝汝绍锋

刘廷娇,李武朝,汝绍锋*

海南大学机电工程学院(海口 570228)

椰子原产于亚洲东南部、印度尼西亚至太平洋群岛,在中国广东南部、海南、台湾等地均有栽培。海南当地椰子品种主要分为青椰、黄金椰[1]。黄金椰生长周期长,椰肉饱满,主要被用来取椰肉进行加工;而青椰个头大、汁水充足有淡淡甜味,主要适合直接饮用,市面上青椰经修剪塑型后的利润可观[2-3]。但椰子生产加工过程中机械化程度较低,需要大量人工作业,同时工作强度高,具有一定危险性,使得传统人工手工剥椰不能满足椰子生产加工需求[4-5],机器加工椰子是今后发展的必然方向。

近几年针对椰子加工领域机械化程度低展开了较多研究,有研究人员研制系列剥椰衣设备,通过不同机械方法实现成熟黄金椰高效处理加工[6-10]。但针对直接饮用的青椰子处理机械研究较少,市场上仍依靠人工用砍刀进行表面修型,所以研制一种能够实现椰青外形美观完整的剥皮塑型机具有一定市场价值。因此,试验设计一种可独立操作的自动转盘式剥椰塑型机[11-17],对其进行结构设计并阐明工作原理,探究剥椰塑型的可行性;对关键部件进行工作受力分析[18-23],验证其结构工作的合理性。

1 自动转盘式剥椰塑型机结构设计

1.1 整机结构设计

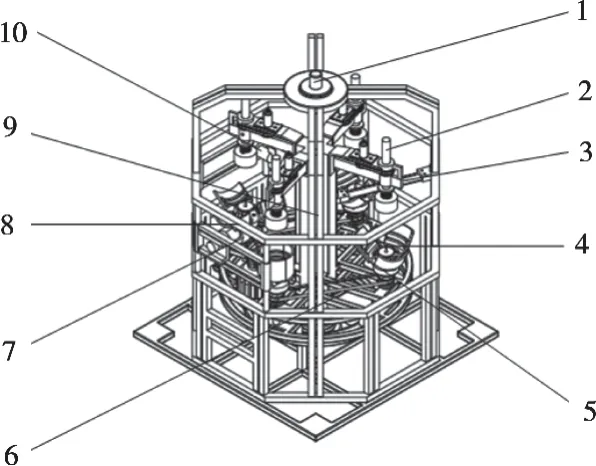

剥椰塑型机主要由修身刀、修肩刀、支撑站、顶杆、基切锯、旋转架和机架等组成,主要实现椰青的“粮仓状”塑性目的。塑形机的整体结构如图1所示。该塑形机在工作时通过支撑站将椰子夹紧,利用顶杆对椰青施加一定向下压力,使针锥插入椰青皮内,把椰青紧定在转盘上。利用固定在机架上各个工位的切刀对高速自转的椰子进行切割塑型,使椰子表皮在不同工位受到不同位置切刀剥皮作用,从而达到塑型目的。

图1 自动转盘式剥椰塑型机结构

1.2 关键部件结构设计与分析

1.2.1 夹持固定装置结构

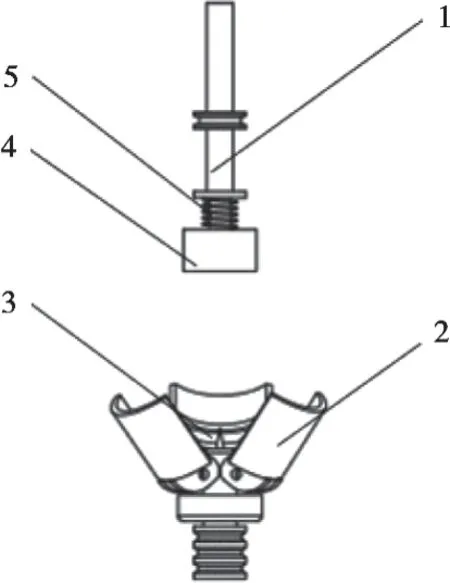

自动转盘式剥椰塑型机的关键装置有夹持固定装置、支撑站自转装置和工位切换的转盘装置。夹持装置的结构如图2所示,主要由顶杆、针锥、弹簧、橡胶垫和固定片等组成。针锥尖端向上,底端固定在支撑站的圆盘上;固定片的结构为圆弧形,内部呈现凹槽状,可以防止椰青和夹持装置发生相对偏移,根据椰青的大小可以调整固定片的位置达到最好的固定状态;顶杆、弹簧和橡胶垫组成上端固定结构。在剥椰塑型机启动之前,将椰青放入夹持装置中,利用顶杆对椰青施加一定向下压力,使针锥插入椰青皮内,调节固定片将椰青固定,顶杆、针锥和固定片把椰青固定在转盘上,便可进行后续塑型工作。

图2 夹持装置结构

1.2.2 支撑站自转装置的结构

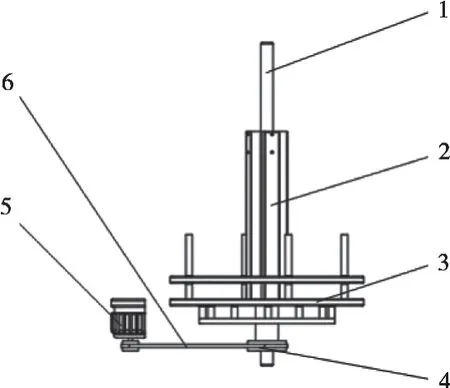

剥椰塑型机的修身刀、修肩刀及修基锯在工作过程中固定不动,利用自转装置使得椰青与刀具产生相对运动以达到塑型的目的。支撑站自转装置的结构如图3所示。该装置主要由支撑站、皮带、带轮和电机组成。支撑站为夹持装置的下端,由3个固定片及圆盘等构成,支撑站下端连接2个带轮,以便与电机及其他支撑站相连,电机与支撑站、各个支撑站之间用皮带连接,电机启动,各个支撑站在电机的带动下转动,实现支撑站的自转运动。

图3 支撑站自转装置的结构

1.2.3 工位切换的转盘装置结构

剥椰塑型机每个工位的刀具在工作过程中固定不动,在完成其中一个工位的塑型后,要实现椰青下一个工位的塑型工作,就要设计一套工位切换装置,达到椰青各个位置塑型目的。工位切换的转盘装置结构如图4所示。该装置主要由中轴、主电机、旋转架、皮带和转盘组成。主轴固定不动,下端连接带轮,带轮与主电机用皮带连接,主电机启动带动带轮转动,带轮与旋转架相对固定,旋转架与转盘相对固定,旋转架和转盘随之转动,实现椰青的工位切换。

图4 工位切换的转盘装置结构

2 剥椰塑型工作机理分析

2.1 剥椰塑型工艺流程

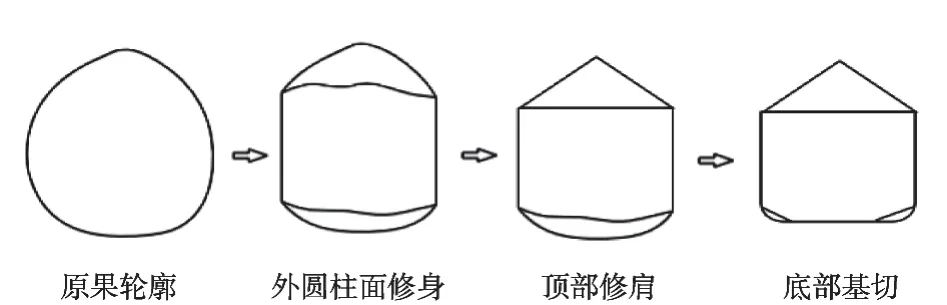

要实现椰青原果的切割塑型过程,机构就要解决几个技术难题,包括椰青的夹持固定、外圆柱面的修身塑型、顶部的修肩塑型、底端的切割分离等,最终实现椰青的“粮仓状”塑型结构[11]。剥椰塑型工艺流程为椰青远果→外圆柱面修身→顶部修肩→底部基切→成品。

2.2 剥椰塑型机工作机理分析

剥椰塑型机的主要工作原理:各个工位切到调整位置后固定不动,剥椰塑型机接通电源后,转盘上的电机开始驱动一个支撑站下方的皮带轮转动,同时各支撑站下方皮带轮均由皮带两两相互连接,带动各个支撑站进行自转,当椰青完成修身后,控制主电机启动,使椰青从修身工位处转向修肩刀处;修肩完成后,主电机再次启动将椰青从修肩工位处转向基切工位处,完成基切后,加工塑型过程结束,并最终获得“粮仓状”椰青成品。椰青加工前后变化由图5所示,将支撑站转入出料口,在取出修剪塑型好椰青的同时,放入未加工的椰青,剥椰机的进料口与出料口是同一位置。同时修肩刀、修身刀、基切刀的角度与高度均可调,故可对多个尺寸的椰青进行修剪塑型,且电机选用6级电机,其理论同步转速为1 000 r/min。该机可与其他自动上下料运输装置联合作业,实现椰子无人自动剥皮塑型工作。

图5 椰青塑型前后

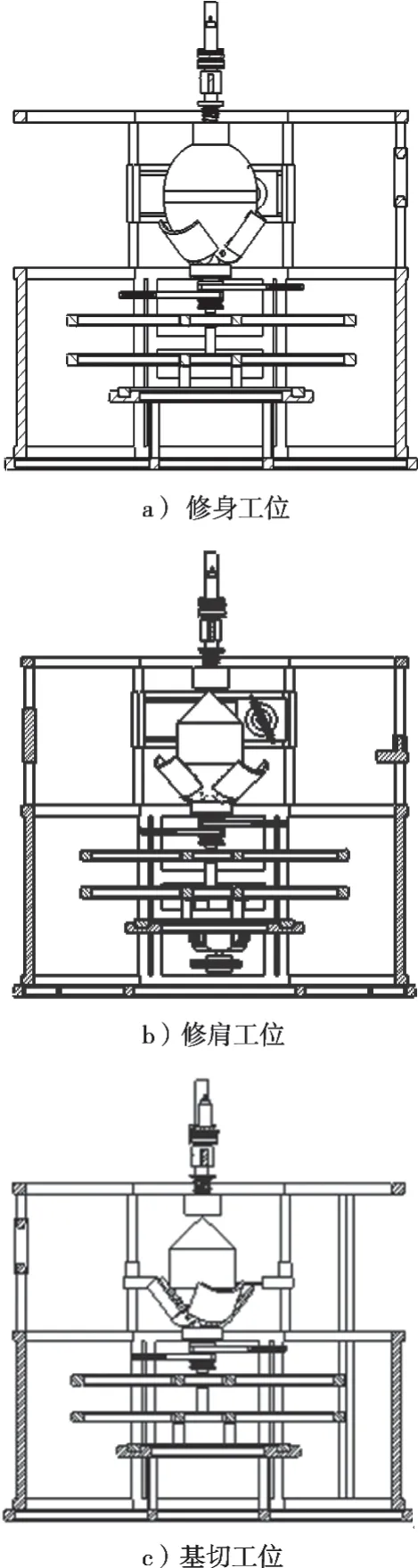

图6(a)所示为剥椰塑型机的第一工位(修身位),修身位由修身刀、支撑杆和固定架组成。椰青由进料口添加进机器后,按下电源开关,转盘转动使得支撑站由进料口转入到修身工位,调整修身刀使得其与椰子中部和下部接触从而达到去除表皮和纤维,实现椰子修身的目的;图6(b)所示为剥椰塑型机的第二工位(修肩位),修肩位由修肩刀、支撑杆和固定架组成。椰青完成修身过程后,按下主电机电源开关,转盘转动使得支撑站由修身位转至修肩位,这时移动修肩刀使其与椰青上部接触从而实现修肩的目的,另外修肩刀的安装角度可调,可针对不同形状的椰青调整不同的角度进行修肩;图6(c)所示为该机器的第三工位(基切位),基切位由基切锯、支撑杆和固定架组成。椰青完成修肩过程后,经由电源控制主电机将支撑站由修肩位转入至基切位,此时调整基切锯使得其与椰青相接触来锯除底部剩余纤维与表皮,从而达到基切目的。完成修身、修肩和基切的椰青可经由出料口取出,进而实现连续椰青加工塑型过程。

图6 剥椰塑型工作过程

3 剥椰塑型机工作过程受力分析

3.1 塑型切刀工作受力分析

切刀(包括修身刀、修肩刀、基切锯)是剥椰塑型机工作的关键部件,对3种切刀进行工作受力分析,由相关求解参数得出切刀切屑椰青表皮的应力、应变和变形结果特征,为加工制造切刀提供理论参考。

为避免椰子修型时切刀因所受惯性荷载对结构分析结果产生影响,故采用等价静力作用方法对结构进行分析,利用有限单元法可对比刀具在施加的载荷条件为800,900和1 000 N下的应力、应变和变形。将基切锯、修身刀及修肩刀的三维模型导入ANSYS Workbench中进行分析,并设置边界条件。将3种切刀依据空间位置与椰青进行接触,支撑站的旋转速度设置为30 r/s;修身与修肩切刀材料选用45号钢,密度7.85 g/mm3,弹性模量210 GPa,泊松比0.31,屈服强度355 MPa;椰青材料选用木质材料,其弹性模量10.80 GPa,切变模量0.54 GPa,泊松比0.50,密度0.70g/cm3。椰青表皮比较软,需要非常锋利的锯条,参照木材切割要求,基切锯采用65锰钢粗齿锯条,其抗拉强度825~925 MPa,屈服强度520~690 MPa,求解得到修身刀、修肩刀和修基锯在不同载荷下的应力和变形的对比结果。

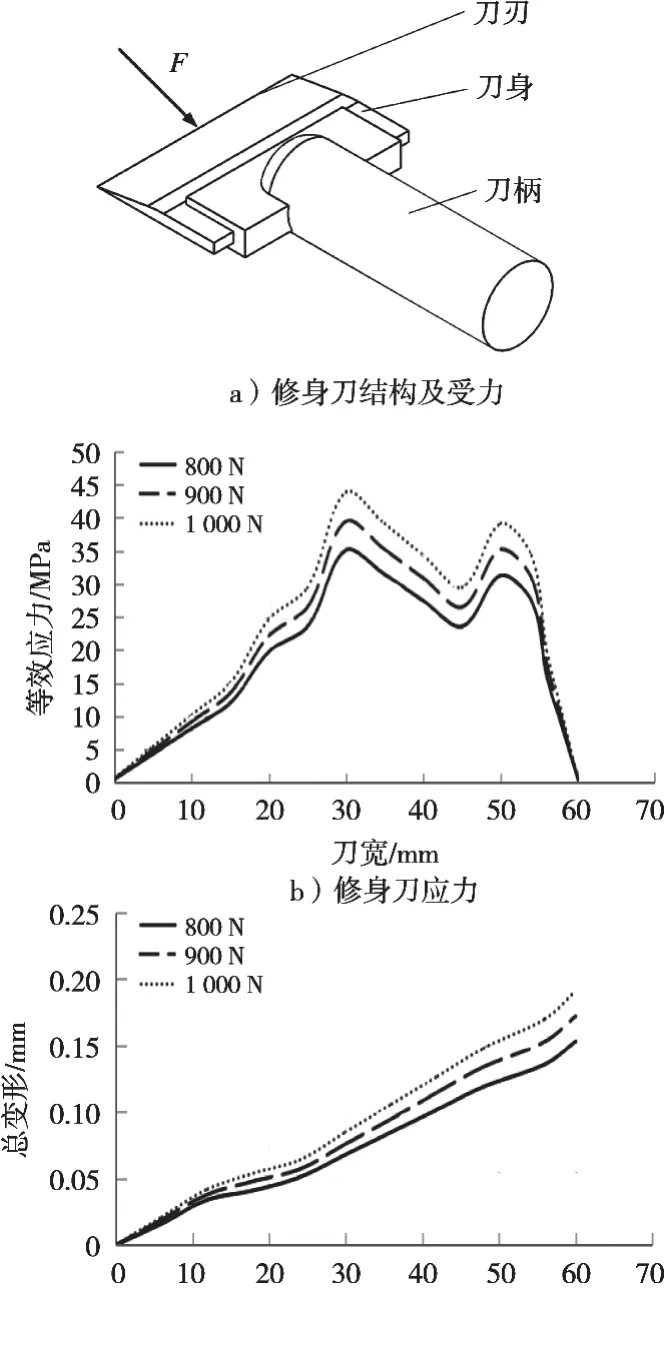

图7 修身刀刀身应力和总变形

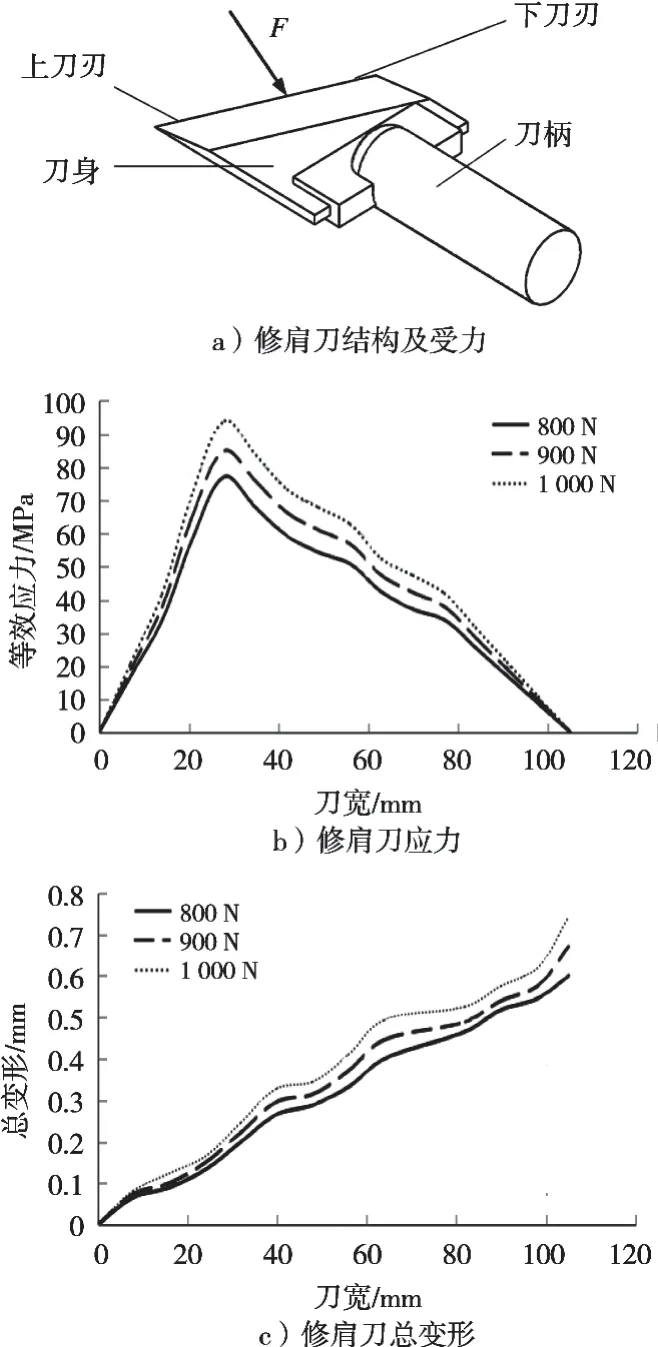

修身刀的应力和总变形分布曲线如图7所示,修肩刀的应力和总变形分布曲线如图8所示,以刀背为起点绘制应力和总变形分布曲线图,在800,900和1 000 N载荷条件下,应力分布曲线相似,总变形曲线也相似。修身刀同一位置的应力值和总变形相较于800和900 N载荷条件下要大,800 N载荷条件下最小。由图7(a)和图8(a)可知,不同载荷条件下修身刀和修肩刀应力最大值出现在刀片与刀柄接触的位置,向刀刃和刀背递减,修身刀在向刀刃递减过程呈现波浪形状,最小值出现在刀背位置,最大值分别为35.07,39.48和43.88 MPa。由图7(b)可知,不同载荷条件下修身刀总变形最大值出现在刀刃位置,最大变形量分别为0.15,0.17和0.19 mm。由图8(a)可得,修肩刀应力最大值分别为77.21,85.09和94.01 MPa。为达到“粮仓状”仓顶塑型,修肩刀刀刃根据仓顶形状要求呈一定角度,由图8(b)可知,不同载荷条件下总变形最大值出现在上刀刃位置,最大值分别为0.60,0.67和0.74 mm。修身刀和修肩刀发生的最大变形量都很小,故可得切刀在对椰子进行塑型加工的过程中不会发生破坏,所得最大应力远小于材料屈服强度,不会产生过大的应力集中。

图8 修肩刀应力和总变形

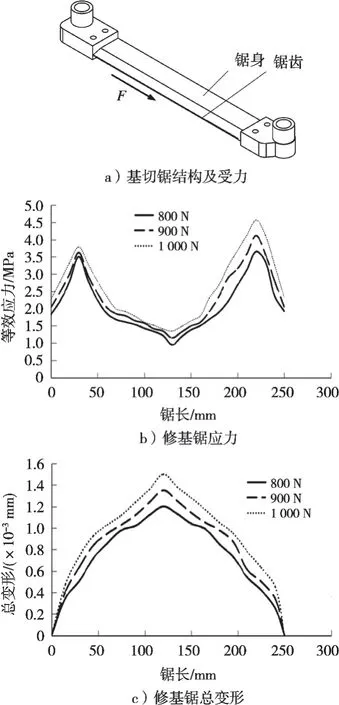

基切锯的应力和总变形曲线如图9所示,基切锯所受力平行于锯刃,以锯条的端部为起点绘制曲线图。在不同载荷下,应力分布曲线图和总变形图相似,载荷越大,应力值越大,变形也越明显。由图9(a)可知,基切锯条前后两端应力分布基本对称,基切锯条的应力分布沿着锯条呈上下起伏的变化,锯条中间位置应力值最小,这是由于锯条在和高速旋转的椰青发生相互作用导致的,加载的载荷方向端接近尾部固定端应力值最大,最大值分别为3.72,4.15和5.61 MPa,远低于其屈服强度极限值;由图9(b)可知,锯条的中间部分变形量最大,向两端逐渐下降,最大变形量分别为1.13×10-3,1.25×10-3和1.38×10-3mm,变形量很小,故在工作过程中不易发生破环变形以影响对青椰的塑型。在工作过程中,由椰子给切刀的正压力不会使其产生过大的应力集中,为其性能的优化提供理论依据。

图9 修基锯应力和总变形

3.2 椰子顶杆受力分析

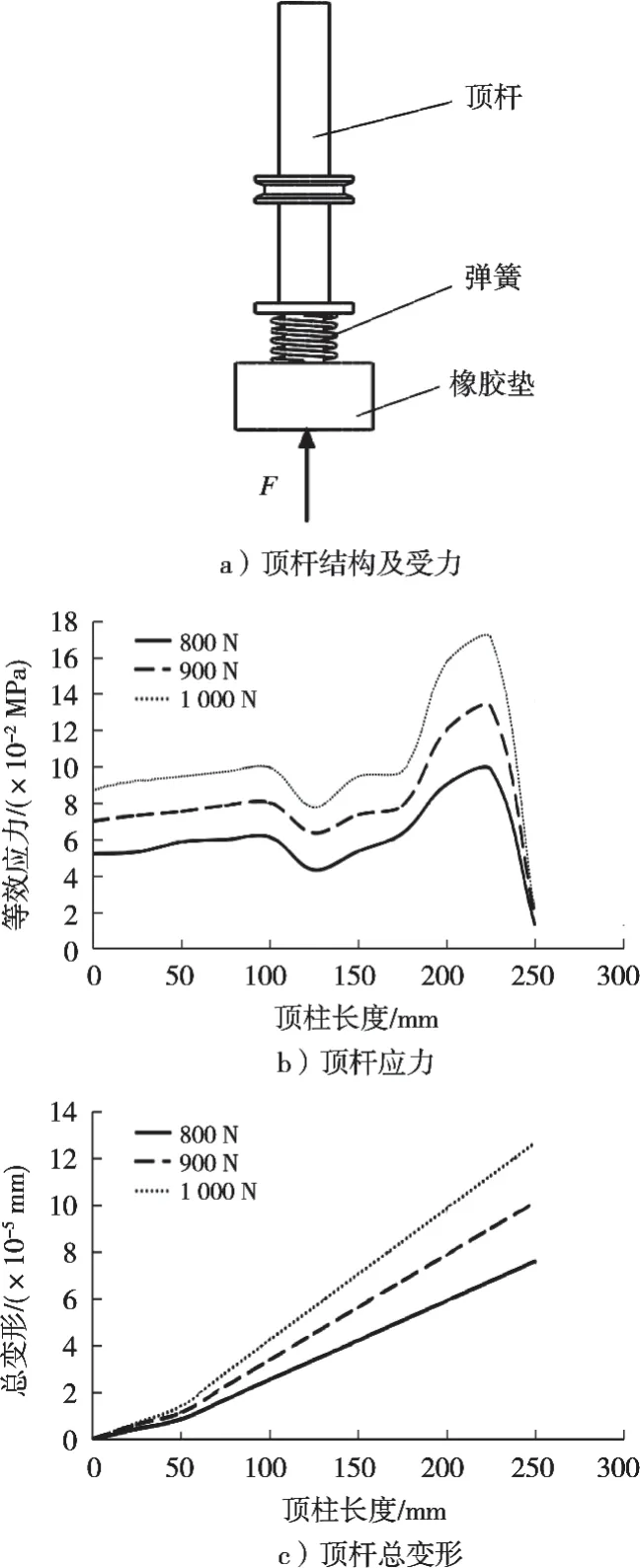

顶杆对椰青起到夹紧固定作用,在椰青高速旋转塑型时,顶杆在垂直方向给椰青一个夹紧力防止椰青发生较大偏移。建立顶杆三维模型,将其导入ANSYS Workbench做受力分析。顶杆要求具有一定强度并且重量轻,因此选用铝合金作为制作材料,密度2.7 g/mm3,弹性模量70 GPa,泊松比0.3,屈服极限455 MPa,利用运动载荷定义边界条件进行求解,加载载荷为800,900和1 000 N求解得到顶杆应力和变形结果,如图10所示。

由图10(a)可知,在不同载荷条件下,顶杆本身的应力最为明显,同时顶杆应力主要集中在杆上,载荷越大,应力值越大,并且应力向套在顶杆上的橡胶垫呈波浪变化,底部下压块与橡胶垫接触的中心部分应力最大,最大分别为9.91×10-2,13.31×10-2和17.09×10-2MPa,故其所承受应力也远远小于所用材料的屈服极限应力,故材料可正常使用。由图10(b)总变形曲线图可知,顶杆与橡胶垫接触的位置变形最大,最大分别为7.61×10-5,10.13×10-5和12.72×10-5mm,其最大应变量级过小可忽略不计。通过顶杆变形趋势可知,在椰子旋转过程中,会产生向四周偏移的趋势,故在支撑站圆盘上加一个针锥,针锥与顶杆将椰青完全固定。

图10 顶杆应力和总变形

4 结论

通过对剥椰塑型机的设计和分析,结果表明,自动转盘式剥椰塑型机工作时通过支撑站将椰子夹紧固定,并利用安装在机架上的切刀对高速自转的椰子进行切割塑型,使椰子表皮在不同工位受到不同方向切刀剥皮作用,从而达到塑型目的。该塑型机可提高青椰加工处理效率,同时可有效降低生产成本。通过对剥椰塑型机工作过程的受力分析可知切刀与顶杆等关键部件的材料的选用合理;由最大应力和变形位置分析结果可知整机结构设计满足剥椰塑型性能要求。试验设计为实现青椰自动高效剥皮塑型提供一种可行方案。