注塑机舱门散热器后盖注射模设计

2021-05-20王华金

王华金,封 旭,杨 娟

(1.北海职业学院,广西 北海 536009;2.柳州城市职业学院,广西 柳州 545036;3.百色职业学院,广西 百色 533000)

0 引 言

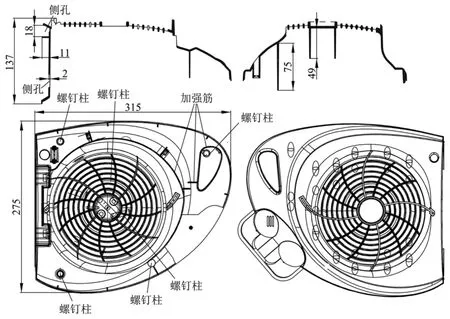

电器塑件的外壳特点一般是螺钉柱及加强筋较多,其模具设计及加工的难点在于浇注系统的合理设置、成型塑件的自动化脱模等。图1所示为某注塑机舱门散热器后盖,材料为ABS+PC,塑件内壁有较多的螺钉柱及1 mm高的加强筋,中央部位为环套圈式散热格栅风孔,外壁上有较多的凹槽造型,左端的侧边有多处侧孔。对于此类格栅较多的塑件,成型其模具设计的难点为:①塑件的加强筋较多,且中心部位格栅为圆环套圆环,熔体流动路径在格栅区域方向变化多,熔体前锋容易冷却,造成型腔充填困难;②侧边有2处侧孔需要采用侧抽芯脱模机构脱模;③有多处较深的加强筋,型芯难以从成型塑件中拔出;④内壁上有多处倒扣特征,需要设计斜推杆机构进行侧抽芯脱模。

图1 塑件结构

1 成型方案分析

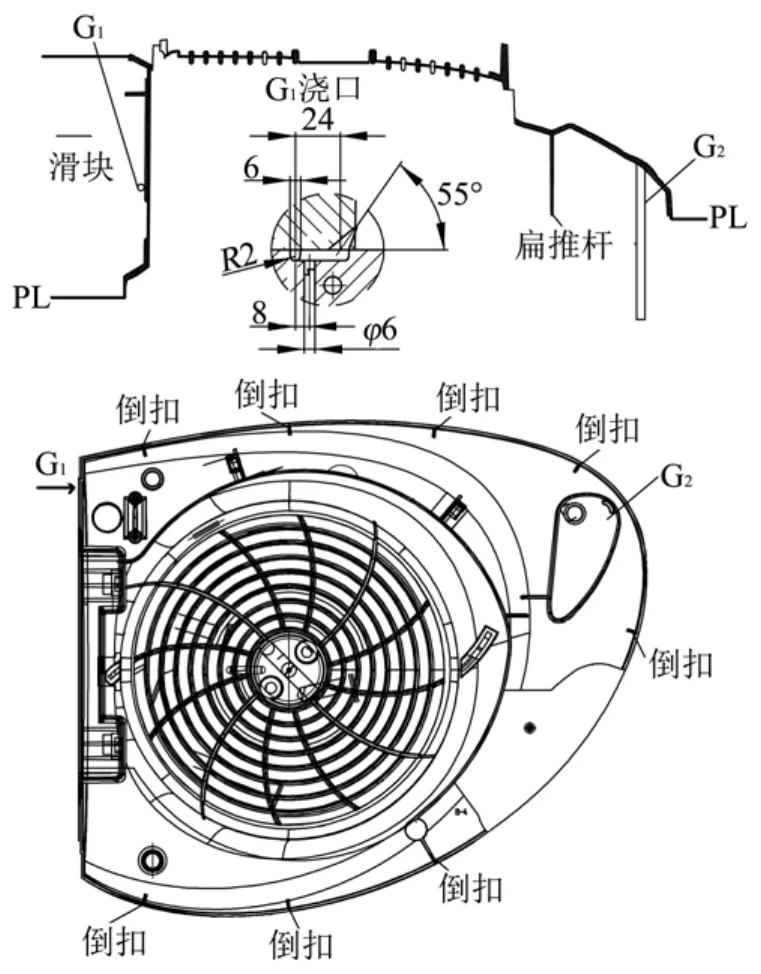

塑件成型的首要问题是型腔的充填,如图2所示。考虑熔体在待成型塑件中央格栅及内壁上深筋处流动困难的问题,拟在待成型塑件的G1、G2位置开设浇口,以缩短熔体流动长度,采用潜伏式浇口进料,以提高熔体流经浇口后的流动温度。为保证熔体在流动通道上有足够的波前温度,G1、G2浇口的普通流道尽可能短,流道的前段采用热流道喷嘴送料。

图2 成型方案

针对塑件侧边的孔特征,设置一个侧抽芯滑块实现此处特征的成型与脱模。针对塑件多处螺钉柱特征,采用推管推出机构实现脱模,而对于深筋特征,采用扁推杆实现脱模。对于塑件内壁多处倒扣特征,采用斜推杆机构实现侧抽芯脱模。综合塑件上述脱模机构及浇注系统的设置要求,成型塑件的分型面如图2所示PL处,这样可通过两板模结构实现塑件的自动化注射生产,有利于简化模具结构,降低模具的制造成本。

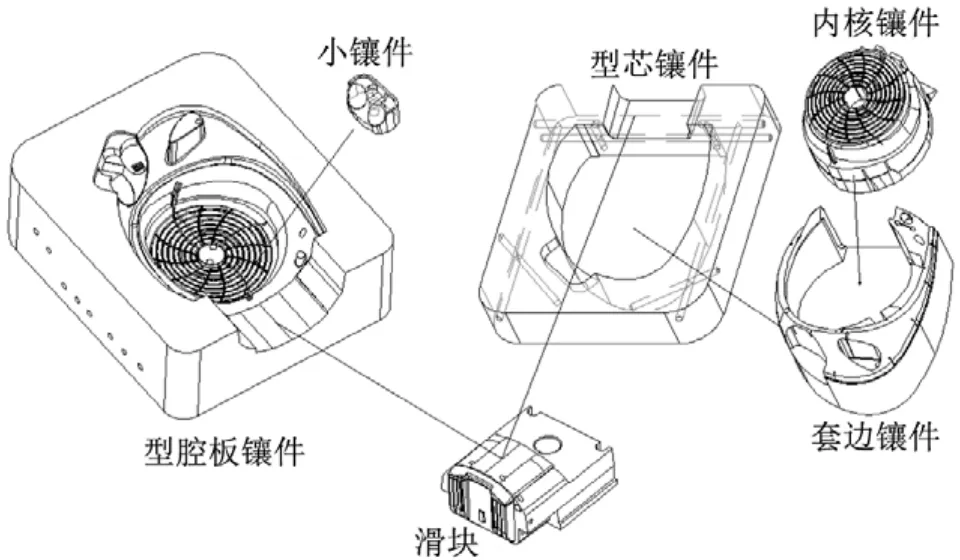

型腔板采用镶拼式,如图3所示,型腔板镶件采用整体镶件+难加工位置小镶件的结构方式,型芯结构设计为3个镶件嵌套组合的形式,3个嵌套件分别为型芯镶件、套边镶件和内核镶件。

图3 成型零件设计

2 模具结构设计

2.1 整体结构及布局

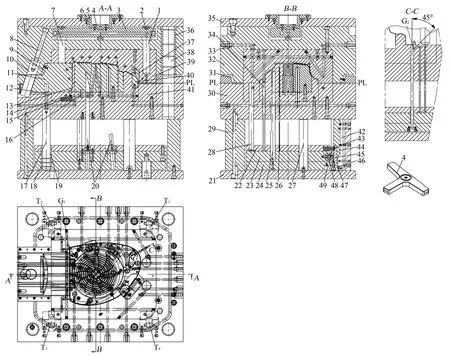

模具整体结构设计如图4所示,采用两板模1模1腔的布局方式。

图4 模具结构

2.2 浇注系统设计

浇注系统构成如图4所示,包括2条主流道,第一条为热流道喷嘴7对应的潜伏式浇口G1,开设于型腔一侧,第二条为热流道喷嘴1对应的潜伏式浇口G2,开设于型芯一侧。2条浇注通道都通过浇口套5对应的主浇道进料,由热流道板3上所构建的热流道通道进行熔体加热和输送。

2.3 冷却系统设计

塑件体积大,熔融塑料多,为保证成型周期,需要对模具零件进行冷却,特别是格栅处的冷却,需要保证冷却的均衡性以避免因冷却收缩不均而产生变形,故型腔一侧的成型零件设置了11条冷却水道,型芯一侧设计10条冷却水道。

2.4 侧抽芯机构

针对塑件侧面两孔的脱模,设计了一个斜导柱滑块机构,机构组件包括件8~件14,斜导柱10采用螺钉紧固,滑块11为整体式,滑块11的定位由弹簧14推动滑块11紧靠限位螺钉12实现。模具在PL面打开时,斜导柱10驱动滑块11向外抽芯,在弹簧14的辅助驱动下,完成塑件侧孔的侧抽芯脱模,模具完全打开后,弹簧14推动滑块11停留在限位螺钉12限定的位置,等待斜导柱10的再次进入驱动滑块11复位。

2.5 推出脱模机构

塑件的推出分二次进行,加强筋的推出元件扁推杆25为第1次推出,下推板24为第1次推出板,推杆34、26等为第2次推出,件22、23组合为第2次推出板,。第1、2次推出板的闭合和分离通过4个结构相同位置不同的翘板式控制机构进行控制,4个机构分别为T1~T4。以机构T1为例,其构成包括件42~件49,导向条44通过导向板42组合在一起后安装在模具的垫块29的侧壁,对导向销47进行导向,导向销47安装于锁钩46右端,锁钩46安装于翘板45的下端,翘板45的上端由弹簧43进行驱动,翘板45通过转动销安装在支撑柱48上,支撑柱48通过螺钉紧固安装在上推板23上,锁钩耐磨板49安装于下推板24的底面。导向条44上设有控制导向销47运动轨迹的导向槽。

机构工作原理:当注塑机顶杆推动第2次推出组件推出时,由于T1~T4的锁紧,将带着第1次推出组件一起向上推出,待推出一定距离后,在导向条44上的导向槽控制下,导向槽迫使导向销47驱动翘板45及锁钩46绕安装圆柱销转动,同时翘板45压缩其上端的弹簧43,从而锁钩46与锁钩耐磨板49脱离,第1次推出板和第2次推出板之间分离,第1次推出板不能继续上行,注塑机顶杆推动第2次推出组件推出,直到塑件完全从型芯镶件40上脱离,模具零件复位过程完全相反。

3 模具工作过程

模具工作过程:注塑机完成型腔的注射后,经保压、冷却,模具动模在注塑机顶杆的带动下后退,模具在PL面打开,斜导柱10驱动滑块11完成侧抽芯脱模,模具完全打开后,注塑机顶杆推动第1、2次推出组件完成塑件的第1、2次脱模。

4 结束语

结合注塑机舱门散热器后盖注射模设计存在的难点问题,设计了1模1腔两板注射模。针对塑件的环形格栅特征充填困难的问题,采用热流道+普通流道进行熔融塑料的充填,采用潜伏式浇口提高熔体前沿流动温度,以解决型腔充填困难的问题。针对成型塑件脱模问题,设计了简化式斜导柱驱动侧滑块对塑件的侧孔实现抽芯脱模,采用二次推出的方法,解决了塑件深筋位及螺钉柱特征脱模困难的问题,实现了待成型塑件的自动注射生产。二次推出机构中,设计了一种导槽控制式翘板锁闭机构控制二次推出组件的闭合和分离。模具简化了成型零件的结构设计,简单实用,动作可靠,可为同类塑件的注射成型提供参考。