热锻模高温摩擦磨损探讨及对策

2021-05-20赵中里薛勇杰吴大鸣冯雅辉黄昌文宋加兵朱皓哲

赵中里,薛勇杰,吴大鸣,冯雅辉,黄昌文,宋加兵,王 涛,汪 杰,4,朱皓哲

(1.北京化工大学 机电工程学院,北京 100029;2.安徽智模新材料科技有限公司,安徽 安庆 246003;3.安徽安簧机械股份有限公司,安徽 安庆 246000;4.安庆北化大科技园有限公司,安徽 安庆 246000)

0 引 言

锻模是生产模锻件的关键工艺装备[1-3],目前以机器人、步进梁为代表的自动化技术是锻造行业机器换人技术的发展趋势,使用寿命长的锻模成为实现锻件生产机械化和自动化的必备条件。模具使用寿命是衡量模具质量的重要指标之一,无论是模具的大型化、复杂化,还是高精度、高效率,都依赖于模具使用寿命的延长,只有高质量的模具才能生产优质的模锻件,模具与锻件的性价比反映了企业技术和管理水平,而模具使用寿命则在性价比中起着关键作用[4]。

模具使用寿命不仅影响锻件生产质量,还影响生产效率和成本,目前锻造行业广泛应用的热作模具钢为H13、DIEVAR等,尽管都具有高的淬透性和高的韧性以及优良的抗热裂能力和抗高温软化能力,但仍然存在模具零件拉伤、开裂等问题,导致生产的锻件表面产生划痕,增加后续加工成本。延长模具使用寿命就是延缓模具零件的失效,延缓模具零件失效的前提是要认知模具零件的失效行为。针对延长热锻模使用寿命的方法,利用离子碳氮共渗与物理气相沉积的复合处理技术将钢质活塞头使用寿命延长3倍,单次可锻打1.9万次以上,使用寿命达到国际先进水平。热锻模的磨损失效是一个热(温度)—力(摩擦力)—化学介质(润滑剂)等多因素长时间共同作用造成的非线性动力学问题,结合模具失效形式,现有的磨损理论不能清晰地解释模具零件的摩擦磨损行为,必须从模具失效行为进行分析,剖析其失效机理,揭示元素扩散行为对模具性能的影响,针对模具不同的使用工况制备特定元素及成分的涂层扩散,对延长模具使用寿命、提高锻件市场竞争力具有重要意义。

1 热锻模失效概述

热锻模的模膛起成形锻件的作用,与炽热的坯料直接接触,受脉冲式热负荷、锻压设备施加的高能量冲击载荷、金属坯料流动的冲刷及环境介质的影响,最终导致模膛部分出现不可修复的损伤,即为锻模失效。在模具零件加工质量正常及操作规范的情况下,这种失效称为正常失效。当模具未达到设计的使用寿命时,称之为模具的非正常失效,即早期失效。早期失效主要有模体脆性断裂、模膛压塌和局部严重磨损等[5]。即使是一批同样的模具也不可能完全以同一种形式失效,经调查发现,某企业成形同一种钢质活塞裙的模具,有的模具零件出现严重磨损,有的以模膛部分断裂而失效,而且存在不同的裂源部位。据相关资料显示,在上述失效形式中,磨损失效所占的比例最大,热锻模磨损失效为70%左右;其次为裂纹失效,为20%左右;由塑性变形和疲劳导致的失效为10%左右。

2 热锻模的磨损

磨损并非材料的属性,而是由于物体或零件相互接触并发生相对运动,依靠机械和化学的作用致使表面物质不断去除的过程,一般认为这种行为是有害的,但事实并非如此,如新机器磨合、磨削加工都是磨损过程[6]。热锻行业中由于磨损在生产应用中具有广泛且重要的实际意义,应重视对锻模磨损的研究。

热负荷和机械载荷被视为影响热锻模使用寿命的根本因素,模膛和锻件表面接触方式是影响热锻模磨损的主要因素。在热力耦合作用下,模膛表面的磨损情况复杂,热锻模磨损至今尚无统一而准确的定义。根据研究认为按照不同的磨损机理分类比较合适,将磨损分为4个基本类型:磨粒磨损、粘着磨损、表面疲劳磨损和腐蚀磨损。虽然分类并不完善,但概括了各种常见的磨损形式[7]。对于与炽热金属直接接触的热锻模,其磨损现象包含许多复杂的过程,不仅是一种磨损机理在起作用,而是从一种形式到另一种形式的转化,或是多种磨损机理耦合下的结果。随着工况条件的变化,不同形式磨损的主次不同,仅从表面现象的角度对磨损形式进行分类,对解决工程问题的意义不大。以下对热锻模的摩擦磨损行为进行分析总结,除了考虑热坯料与模具零件的交互作用外,还从应力和原子扩散角度加以阐述,探明其机理,减少或避免同类失效现象的发生,达到延长模具使用寿命,提高经济效益和社会效益的目的。

2.1 热粘着磨损机理

热锻模模膛表面受坯料滑动摩擦较大的部位,由于摩擦切应力和热负荷的作用,易使模膛表面产生热粘着磨损。这种热粘着磨损可认为是在一定温度和压力下,坯料与模膛局部表面发生粘合,在切应力的作用下粘合处被破坏,出现材料的迁移以及沿滑动方向出现不同程度的划痕,严重时形成沟槽。按照金属转移程度不同,可分为:轻微粘着、涂抹、擦伤、胶合等[8]。

即使光滑的金属表面在微观下也凹凸不平,存在波峰与波谷,从微观角度解释热粘着磨损机理,则是2个摩擦表面接触时,由于表面不平,实际接触面积只有表观面积的0.01%~0.1%,即发生微凸体之间的接触。在一定载荷作用下,微凸体的局部压力可能超过材料的屈服压力,较大的接触应力造成表面相互嵌入,破坏了表面微观结构,使纯金属接触部分形成了分子相互吸引的条件。在相对滑动作用下,接触点发生塑性变形或剪切,表层材料中的粘结相晶粒之间首先产生微裂纹,进而恶化基体晶粒之间的连接状态,弱化了晶界强度,使材料抗断裂、破损能力下降,其中可能产生了一部分分子的转移。磨损的产生则是由于原子键连接并不一定都在原始微观连接处断开,而有可能在摩擦副中较弱的表面层附近断开,使材料从摩擦副一方到另一方的转移[9]。随着2个摩擦表面温度升高,接触点不断出现粘着-剪断-再粘着-再剪断的循环过程,这就形成粘着磨损。

材料的转移主要是小块坯料金属转移、粘结在模具零件表面,继而形成坚硬的小瘤,并在坯料表面形成划痕、擦伤以及粘合点被撕裂的痕迹。进一步滑动时,由于存在摩擦,使转移到模具零件表面上的材料脱落,形成磨粒,粘着磨损开始转变为磨粒磨损。对于热锻模可采取适当降低表面粗糙度、改善润滑条件、加强冷却以降低表面温度等方法来提高抗粘着能力。

2.2 磨料磨损机理

磨料磨损是相互摩擦引起表面材料损失的现象,硬质颗粒(尘埃、金属屑、氧化物等)夹杂在坯料与模具零件接触面之间,刮擦模具零件表面引起材料脱落的现象以及坯料塑性流动过程中产生的犁削力引起的模具损伤,均属于磨粒磨损。

从微观方面解释磨粒磨损机理:机加工的热锻模模膛表面必然存在一定的粗糙度,当模具工作过程中,变形坯料在载荷作用下与模膛表面紧密贴合。由于高温变形坯料的流动应力比模具零件材料表面强度低,在接触面的正压力作用下,坯料与模具零件之间硬质粒子或硬质材料的微小突出部分压入较软的坯料中,并由于相对滑动产生微切削作用,使坯料的体积或质量微量减少,在成形坯料表面出现微切削划痕。在热负荷作用下,模膛表面受热发生软化,硬质粒子也会在模具零件侧产生微切削划痕,对模具零件产生损伤。另一方面,坯料同模膛接触面间的材料被压入到模膛面微凸体的间隙内,当坯料继续在载荷作用下变形时,模膛表面微凸体间隙内的坯料由于受到模膛表面微凸体的阻挡而被切下,而模膛表面微凸体在切削变形坯料的同时,变形金属会对微凸体产生一定的切向磨损,使模膛表面材料产生损耗,即产生磨粒磨损。

磨料磨损机理是属于磨料的机械作用,这种机械作用与磨料的性质、形状及尺寸大小、固定的程度以及载荷作用下磨料与被磨材料表面的力学性能有关。磨料的种类繁多,凡是在摩擦过程中起到摩擦介质的一切物质均可称为磨料,如锻造毛坯的氧化皮、锻模的氧化膜、落到模膛中的粉尘以及锻造润滑剂的固体粒子等。

2.3 高温氧化磨损机理

空气中金属表面存在一层氧化膜,坯料在成形过程中,表面材料与周围介质发生化学反应,形成一层氧化膜附在坯料表面。当发生摩擦时,接触点表面的氧化膜被破坏脱落,新露出的金属表面会立即形成新的氧化膜,而当遇到第2个凸峰时,新的氧化膜又被破坏脱落,氧化膜如此反复形成又反复脱落造成了表面材料的不断损耗,这种在机械作用下引起的表面材料损失的现象就是高温氧化磨损,也是热锻过程广泛存在的一种磨损形式。

温度不同,坯料表面的氧化皮成分也不一样,一般 Fe有 3 种类型的氧化物:FeO、Fe2O3、Fe3O4。FeO的形成在570℃以上,Fe3O4的形成稳定在200~570℃,Fe2O3在200℃以下形成。在较低的环境温度(200℃以下),氧的扩散速度较低,摩擦面薄而致密的氧化膜不足以保护磨损表面,磨损主要以粘着磨损为主。随着温度的升高,氧化层阻止了金属接触导致的粘着磨损,对金属表面起到保护作用。温度高于400℃后,氧化层在外力作用下易剥落,剥落的氧化层会增大磨损速率,导致摩擦系数增加,但是随着温度的升高,表面氧化物增加,磨损率明显降低。磨损过程中,不断重复氧化和氧化层疲劳剥落,形成动态平衡过程,剥落的氧化层一部分离开摩擦系统,造成磨损,另一部分被碾压在剥落区,一定程度上降低磨损率。

2.4 高温扩散磨损机理

高温高压下,热锻模与热坯料表面的材料发生相互扩散,模具零件表层材料退化,表面合金元素重新分布,局部表面合金元素的降低,使相应部位的硬度、耐磨性、热强度下降,缩短模具使用寿命。

刀具切削加工过程因具有切削力大、切削温度高的特点,使刀具与工件接触面之间的化学元素获得足够的能量,发生相互扩散,改变刀具的化学成分,降低刀具材料的性能,使扩散磨损成为刀具的主要磨损原因。近年来国内外一些学者从抗扩散能力角度对刀具与加工材料之间的扩散磨损行为进行研究,郑敏利等[10]认为切削加工过程中,刀具表面温度升高将会引起刀-屑接触区间原子或分子的扩散,导致接触面摩擦表层材料中的结构变化,引起材料表层物理-力学性能的改变以及摩擦性能(摩擦系数、摩擦力)和接触面上的磨损形式发生变化等。但是,热锻模工作过程中除受高应力的机械载荷反复作用外,还承受热应力的反复作用,通常热锻模在使用前需要在250~300℃预热。模锻时,在冲击或静态高压作用下与1 200℃左右的炽热锻件短时间紧密接触,模膛温度急剧升高,局部温度最高可达600~700℃,取出锻件并冷却后,模膛表面温度迅速下降,模具始终在机械载荷和热载荷耦合作用下工作,原子会发生频繁扩散。

目前,国内外学者对于扩散磨损的研究局限在刀具切削加工过程中。因韩静涛等长期从事裂纹愈合研究工作,认为模具与热坯料互扩散现象主要是原子的相互扩散[11,12],并且是高温坯料侧原子的扩散占主导机制,由于元素扩散作用,造成模具零件表面元素的重新分布,弱化了模具零件表面的抗磨损性能,使模具失效。不能对原子的来源进行精准区分,热锻模的扩散磨损行为被研究人员忽略。

基于上述分析,扩散磨损是热锻模的主要磨损机理,因此抗扩散能力是评价热锻模涂层性能的主要技术指标之一。热锻模涂层开发时,应重视涂层的扩散阻挡作用,进而开发新型的涂层体系,大幅度延长模具使用寿命。前期试验情况:对热锻活塞头模具零件表面涂镀膜层,使其使用寿命延长3倍;对热锻活塞裙模具零件涂镀膜层,使其使用寿命延长50%;对汽车发电机爪极模具零件涂镀膜层,使其使用寿命延长1倍,最终模具零件都因为基体疲劳而失效。热锻模寿命延长的原因主要是模具零件与坯料接触时,模具零件表面涂层具有高的硬度与耐磨性以及良好的抗热震性能和比基体更优异的红硬性,起到阻挡原子扩散、耐磨、隔热的作用,延缓了模具失效。

2.5 冷热疲劳磨损机理

热锻模工作条件恶劣,在高温条件下工作时,其环境温度并不恒定,而是急剧反复变化。温度的反复变化在模具零件内部会产生温差应力,使模具零件表面产生细小裂纹或局部崩裂现象,也称为龟裂。另外连续使用时模膛表面温度一般均超过模具零件的回火温度,造成高温软化,同时冷却润滑又使模膛近表面层产生较大的拉应力,造成裂纹进一步扩展,最终导致材料从表面上去除。与粘着磨损和磨料磨损不同的是,疲劳磨损不可避免。

3 热锻模磨损失效对策

缓解热锻模磨损问题,延长热锻模使用寿命,一是通过模具设计、材料选用和各加工工艺的优化,使模具获得较长的使用寿命;二是任何模具的失效都是在材料的强度与应力因素和环境不适应的条件下发生的,失效模具的残骸上必定会保留失效过程的信息。对已失效模具进行分析,通过表面强化技术,针对性地强化模具失效部位,达到延长模具使用寿命、提高服役安全性和可靠性的目的[13]。

3.1 离子渗氮/提高基体表层硬度

离子渗氮是在一定真空下,以工件为阴极,以炉壁为阳极,通入400~900 V的直流电,氨气被电离成为氮和氢的正离子及电子,这时工件表面会产生一层辉光。具有高能量的离子以较大的速度轰击工件表面,将动能转换为热能,使工件表面温度升高到450~650℃,同时氮离子在工件表面获得电子后被还原成氮原子,由于浓度差的原因,氮原子向工件内部扩散形成渗氮层。

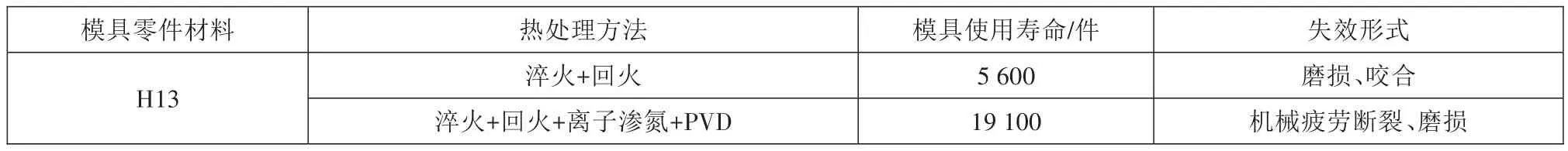

离子渗氮在氮化炉中进行,试验过程中通入氮气和氢气的混合气体,气压保持在260~300 Pa,辉光放电电压为650~800 V。氮化温度为510℃,经8 h的渗氮处理,得到的渗氮层总厚度约为0.2 mm,氮化层硬度约为1 200 HV。离子渗氮层具有较高的硬度和耐磨性,化合物保护膜降低了模具零件与坯料间的摩擦系数,同时降低了摩擦副之间的互溶性,避免了咬合的现象。由表1可见,离子渗氮处理方法延长了活塞头热锻模的寿命。

表1 离子氮化对活塞头模具使用寿命的影响

3.2 PVD涂层/抑制坯料与基体元素互扩散

多弧离子镀是在真空条件下进行,以工件为阴极,炉体为阳极,引弧时,在接通电源的同时使引弧电极与靶材瞬间接触又瞬间离开,在离开的瞬间,由于引弧电极和靶材间的导电面积迅速缩小,局部微小区域的温度迅速升高,靶材表面出现一些不连续、大小和形状多样、明亮的斑点,即阴极弧斑。它们在阴极表面迅速地做不规则游动,一些弧斑熄灭时又有弧斑在其他部位形成,这样持续消失和持续形成维持了电弧的燃烧。电弧燃烧产生大量金属原子(如Ti),这些原子再被电离成能量较高的正离子(如Ti+),正离子在真空室内运行时与其他离子结合(如与N+形成TiN),沉积在工件表面形成涂层[14]。

热锻模在工作条件下,由于基体硬度较低,一般低于52 HRC,急冷急热导致的弹塑性变形较大,模具模膛深且复杂,表面强化层的塌陷、剥落是影响模具使用性能的关键。热作模具零件表面强化处理并不要求得到过高的表面硬度,但获得的强化层与基体具有高的结合强度和相近的线膨胀系数,强化层也要有一定的强韧性和耐热性。综合考虑,采用离子氮化—PVD复合涂层技术,离子氮化强化了模具零件表层硬度,PVD涂层抑制了由浓度不同引起的坯料/基体元素互扩散现象。表2所示采用离子氮化—PVD复合涂层技术,延长了活塞头模具的使用寿命。

表2 离子氮化—PVD复合涂层对活塞头模具使用寿命的影响

4 结束语

研究磨损的目的在于通过对各种磨损现象进行分析,找出其变化规律和影响因素,寻求控制磨损和提高抗磨损性能的措施。热锻模的工作条件较为复杂和恶劣,1副模具在使用过程中存在多种损伤形式,这些损伤相互作用、相互促进,最后表现一种或多种形式的失效,因此需要对模具零件的基本失效形式和机理进行剖析和研究。基于扩散磨损理论开发的热锻模PVD扩散阻挡涂层,通过不同合金元素的调配,制备具有良好阻挡扩散效果又兼具优良力学性能的涂层,延长了模具使用寿命,验证了扩散磨损理论的正确性。