32腔内螺纹塑料产品模具方案设计及应用

2021-04-21罗昆鹏朱传林文建洲朱萌恩

罗昆鹏 朱传林 文建洲 朱萌恩

摘 要:本研究结合内螺纹产品的结构和产量需求,设计了一种先脱螺纹再顶出的模具结构,有效防止螺牙损伤。最终成功研发出一模32腔的自动脱螺纹量产模具,其有巨大的经济效益。

关键词:注塑模具;热流道;内螺纹抽芯;顶出机构;脱模

中图分类号:TQ320.5文献标识码:A文章编号:1003-5168(2021)02-0048-03

Design and Application of Mould Scheme for 32-cavity Thread Plastic Products

LUO Kunpeng ZHU Chuanlin WEN Jianzhou ZHU Mengen

(Henan Key Laboratory of Medical Polymer Materials Technology and Application, Henan Tuoren Research Institute of Medical Devices Co., Ltd.,Changyuan Henan 453400)

Abstract: In this study, combining the structure and output requirements of internal thread products, a mold structure was designed that first unthreaded and then ejected to effectively prevent thread damage. In the end, a 32-cavity automatic unthreading mass production mold was successfully developed, which had huge economic benefits.

Keywords: injection mold;hot runner;internal thread core pulling;ejection mechanism;demoulding

内螺纹塑料产品广泛应用于日常生活中,起到连接、装配和密封的作用。内螺纹因为其本身的结构问题,在注塑模具成型时存在脱出困难、高腔成型困难等问题。参考相关模具设计资料[1],结合相关专家学者的研究,本文进行了防菌帽产品的模具方案设计。

1 产品分析

产品为防菌帽,结构如图1所示,其应用于医疗领域,和其他产品旋合密封装配,要求内螺纹牙型完整、尺寸稳定、灭菌不开裂,有安装配合和密封性能要求,灭菌后,在使用过程中不能漏液。产品外观要求光滑无毛刺。

其外形尺寸为[Φ]9.7 mm×8.9 mm,平均壁厚为1.2 mm,质量为2.5 g。材料选用丙烯腈/丁二烯/苯乙烯共聚物(ABS)。

产品的主要特点为:产品的重点为成型其内部的螺纹,牙形为梯形螺纹,双边斜向角度均为25°,采用双头螺纹,牙距为2.5 mm,导程S为5.0 mm,公称直径D=3.5 mm,牙深为0.5 mm,牙宽为1.0 mm,有效螺纹为1.2圈;产品表面有50条止转条纹,在注塑时相对旋转脱模运动,起止转和固定产品作用,在装配时增加产品摩擦力,防滑;产品外观要求镜面,表面光滑无毛刺,必须依螺纹的走向进行脱模,保证螺纹的完整性和表面光滑。

2 模具方案设计

2.1 分型面确认

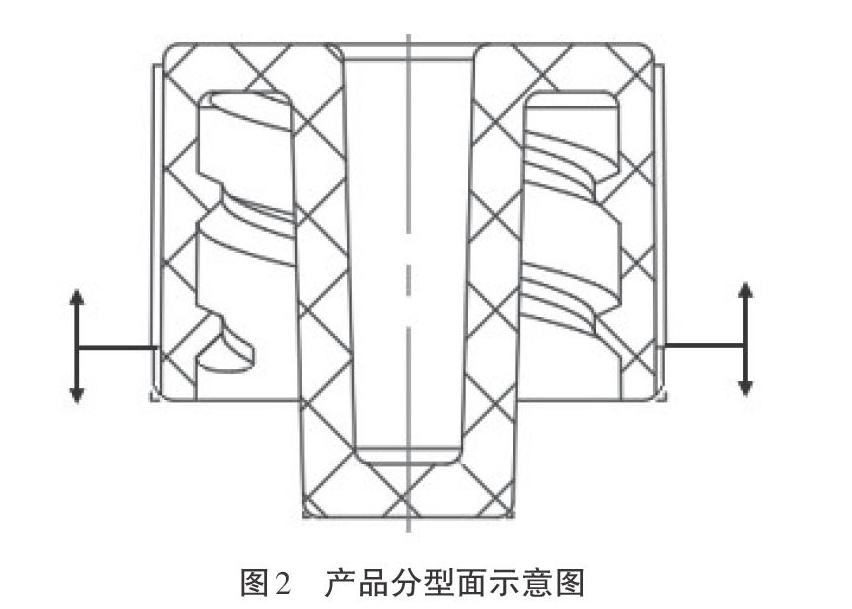

产品的分型面一般为产品本身的最大截面,减少倒扣,方便加工,利于脱模,利于排气,综上,选择产品分型面,如图2所示,产品表面上的50条筋条留1 mm在动模,作为齿轮轴和模仁相对转动时的止转定位。

2.2 模具设计方案确认

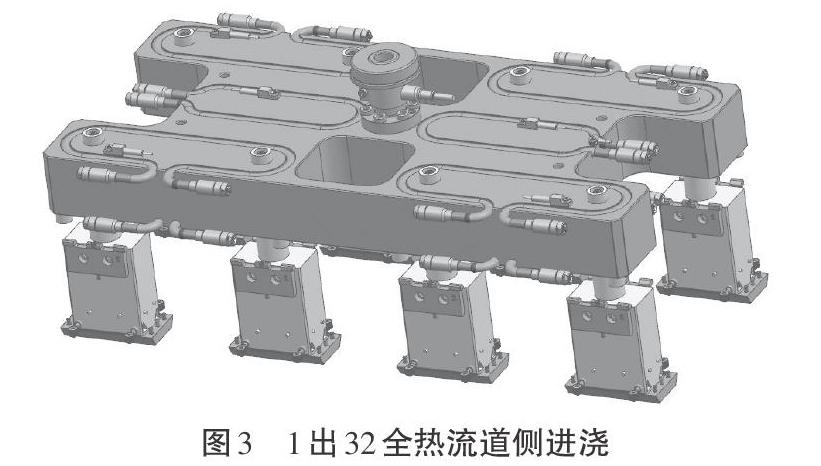

该产品市场需求量大,是几个零件的共用件,年需求量近4 000万件。设计方案为1出32腔。4个热嘴为一组,模具排布紧凑。一排有4组热嘴,共两排。产品排布4列8行,如图3所示。采用侧进浇全热流道进浇系统,减少流道水口料,塑化更均匀,充填压力更小,产品内应力也小,减少开裂风险。侧浇排位,产品更紧凑,可以在更小的注塑机注塑。进胶口直径只有0.8 mm,成型后的浇口印迹不明显,保证产品有良好的外观面。

内螺纹成型在动模部分,在脱模方向为倒扣,强制脱模会拉伤产品。为保证产品螺纹的完整性,采用油缸的液压提供动力,和齿条连接,带动齿条做往复运动,齿条带动齿轮和齿轮轴,齿轮轴通过牙套导向自动脱出螺纹,螺纹脱出后通过顶针顶出产品,实现模具自动化生产,提高生产效率。模具总体装配如图4所示。

成型产品内螺牙的齿轮轴17在动模部分,其头部和动模仁15配合,中部由齒轮轴套16导向,下端和螺纹牙套20配合。选用自润滑和强度兼顾的材料,防止出轮轴旋转脱模时卡死和咬伤。导程S为5.0 mm,螺纹牙套的螺牙导程和产品放完缩水后的导程保持一致,当齿轮轴和螺纹牙套有相对运动时,由于螺纹牙套定位块21将螺纹牙套20固定到模板上,所以齿轮轴只能沿螺纹牙套的螺纹槽导向上下运动。另外,安装时可以通过螺纹牙套定位块调节齿轮轴的封胶高度,如图5所示。

模具装配飞模验证好,通过面板1和底板9将模具固定到注塑机上,运水、热流道等和周边设备连接好。具体工作过程如下:模具注塑冷却完成后,开模,注塑机拉着动模后退,使模具的动模和前模分开,产品内螺纹扣着齿轮轴留在动模;油缸24推动齿条19向下运动,齿条19带动齿轮轴17做旋转脱模运动,因为螺纹牙套20在模胚上固定,齿轮轴17旋转只能沿螺纹牙套20的螺旋槽向下运动,完成内螺纹的脱模;注塑机顶棍和模具上的拉杆连接,通过顶针面板7和顶针底板8上的顶针22将产品顶出;拉杆拉顶针22回位,油缸24拉回齿条19,齿轮轴17前进到注塑位置;注塑机将前动模部分合模,开始下一轮的注塑。

2.3 螺牙自动脱模结构确认

本结构的运动原理为通过油缸提供动力,拉动齿条。齿条拉动齿轮,齿轮带动齿轮轴,齿轮轴和螺纹牙套组合。产品有防转槽,螺纹牙套有定位块固定,二者是固定不动的,通过齿轮轴和螺纹牙套,把横向的运动转化为旋转和上下运动,实现先绞出螺牙再顶出产品的过程。螺牙在脱出过程中不受径向顶出外力影响,螺牙完整,产品应力小,结合从动轮,即可实现1×32腔的注塑模具。

注意事项如下:从动轮、齿轮轴和轴套、齿轮轴和牙套之间的材料选择,配合间隙,加工工艺和加工精度等,油缸拉力的选择,齿轮轴上下运动精度的定位等,水路的设计,如何保证32腔产品的一致性等。

2.4 模具上的冷却

合理的冷却水路既提升了产品外观效果及尺寸精度,还可以提高生产效率。前模镶针的冷却采用运水管喷泉式运水,其可以充分冷却前模镶针。产品胶位大部分都在前模,冷却好前模,就冷却好了产品。每一个产品单独拆小模仁,围着产品一圈单独走运水,保证产品充分冷却,如图6所示。

齿轮轴镶针和动模仁有转动和上下往复的相对运动。后模仁运水走双层水路冷却,整个动模保持恒温,防止脱模上下运动旋转时卡死或擦伤。在导柱和牙套附近增加运水,上述优化设计缩短了成型周期,提升了产品成型质量,如图7所示。

3 实际生产验证和模具实物

目前,32腔绞牙模具防菌帽产品已验证合格,注塑车间顺利生产。开合模一次生产32个产品,如图8所示。

模具成型周期为13 s。一天生产20 h的产能有17.7万件。一个月生产26 d的产能有460.2万件,一年有5 522.4万件的产能。一套模具即可满足目前市场的产量需求。产品一致性得到保證,大幅提高效率,变形减小,品质得到改善,降低产品开裂风险。模具生产稳定,无废料。这就验证了螺牙新结构在高腔模具上的应用。

4 结论

通过分析产品结构和市场的大产量需求,本文设计了一套1出32腔的防菌帽塑料模具,在设计过程中重点对模具排位、浇注系统、冷却系统、螺牙脱出结构、运动传输系统和顶出系统等进行了评审验证。模具现在已经成功量产,生产稳定可靠。产品年产量达到4 790万件,产品一致性好,螺牙在脱出过程中保持完好的牙型,内应力小,灭菌完成,无开裂漏液现象,达到了预期的生产效果。这也为此类内螺纹注产品的生产积累了可贵的设计经验。实际生产证明,模具工作稳定,注射生产工艺合理,各项质量指标达到了标准。

参考文献:

[1]赵利平,张宁,王树勋,等.基于自动旋转脱螺纹的红酒瓶盖注塑模具设计[J].现代塑料加工应用,2018(1):60-63.