解决冲压成形过程中零件立壁起皱的方法

2021-05-20秦海斌马延峰

秦海斌,张 宇,马延峰

(恒大新能源汽车集团天津公司,天津 300301)

0 引 言

汽车产业经过长时间的快速发展,规模越来越大,品牌种类也越来越多,消费者选择汽车时,除了考虑价格因素外,越来越注重汽车的整体品质及细节质量。对于目前的钣金成形工艺,汽车车身上的内外覆盖件大部分采用冲压成形,由于冲压工艺排在汽车整车制造四大工艺的首位,冲压产生的缺陷不仅影响冲压单件的品质,还会对后工序的制造工艺产生影响,而且会增加现场操作工人的劳动强度。

为了保证冲压零件的使用性能与外观需求以及某些成形性的需求,冲压零件或拉深补充造型会设计较深的立壁造型。冲压成形过程中这些较深的立壁造型位置由于横向及纵向受力不平衡,容易出现起皱缺陷,影响冲压零件的外观质量及使用性能,大批量生产时还会对冲模零件造成磨损,影响模具的使用寿命。板料的冲压成形理论是相通的,现通过建立简单的方盒形零件试验模型,应用Auto-Form软件进行仿真分析,展示具有较深立壁零件的冲压成形过程,并针对冲压成形过程中立壁出现的起皱缺陷,在立壁上增加造型,消除成形时零件产生的质量问题。

1 冲压零件常见的起皱缺陷及判定方法

起皱的主要原因是坯料在成形过程中由于材料流动不均匀、压力不足等因素引起的厚度方向上的失稳,导致产生起皱缺陷。坯料在成形过程中与工具体接触,接触状态分为2种,即双面工具体接触和单面工具体接触,简称双面接触和单面接触,不论是单面接触还是双面接触,坯料的起皱都是由于受力原因导致材料流动不均匀引起的。双面接触状态为压料区域坯料的成形状态,双面接触坯料的起皱主要是由于压力不足引起,除此之外其他区域的成形状态均为单面接触,单面接触按照时机又可分为成形过程和成形结束2种,单面接触坯料的起皱主要是由于坯料受到的主应力和次应力不均衡、差异过大导致的。

AutoForm软件中双面接触区域的起皱可采用表面缺陷高度进行判定,判定值规定在-0.5~+0.5 mm,超过该范围,可判定为起皱。

单面接触区域的起皱,要针对不同成形阶段使用不同的判定方式,需注意的是成形结束不一定是模具闭合到底,例如翻边类成形等。成形结束前1~3 mm,观察起皱的趋势,如果出现明显的褶皱,则实际成形到底时板料会出现起皱问题,并且不会被模具零件压平。AutoForm仿真分析结果出现此类问题,则需优化工艺方案或造型方案,并反复分析,直到问题得到解决。

AutoForm软件中,单面接触区域成形结束后板料上的起皱缺陷,可用Potential Wrinkles命令来判定,此判定命令需要在当前工序成形结束后查看,判定值控制在0.03 mm以内,如超过该标准值,即可判定为成形零件起皱。

2 创建AutoForm仿真分析试验模型

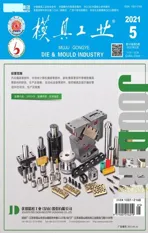

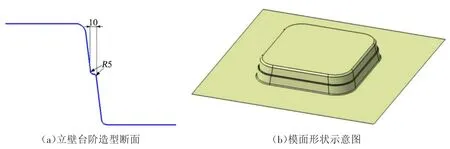

(1)创建工具体模型。在3D制图软件CATIA中创建方盒形零件工具体的几何模型,并导入仿真分析软件AutoForm中进行工具体的设置,方盒形零件的立壁深度为200 mm,立壁拔模角度为7°,初始设计成简单的单一形状立壁,如图1所示。

图1 方盒形零件工具体试验模型

(2)创建板料模型。初始板料设计成方形板料,尺寸为1 500 mm×1 500 mm×1 mm,材料选用深拉深零件常用材质DC06,板料形状如图2所示。

图2 冲压成形仿真分析板料形状

(3)在压料面上将分模线向外扩大20 mm作为拉深筋的中心线,设置直线段位置拉深筋高度为4 mm,拉深筋R角为3 mm。压边力1 000 kN,摩擦系数0.15。

运动方式为单动拉深,模具在压力机滑块的作用下运动,板料因受到模具零件的作用力而发生流动,并基于模具零件形状发生变形,进而产生塑性变形,得到所需的零件形状。

3 冲压成形仿真结果分析

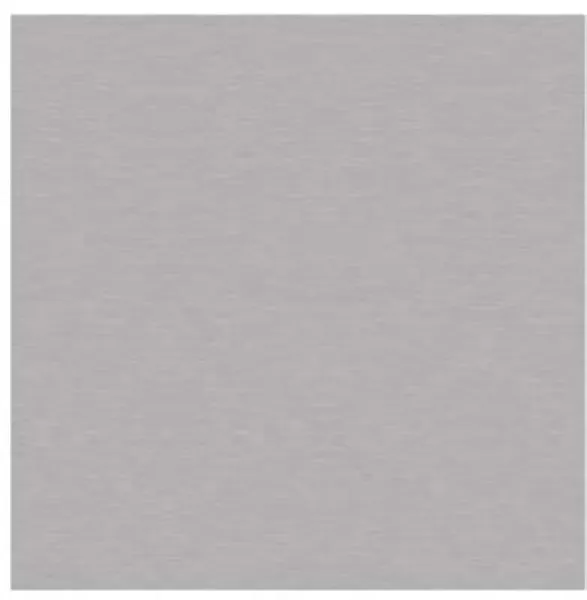

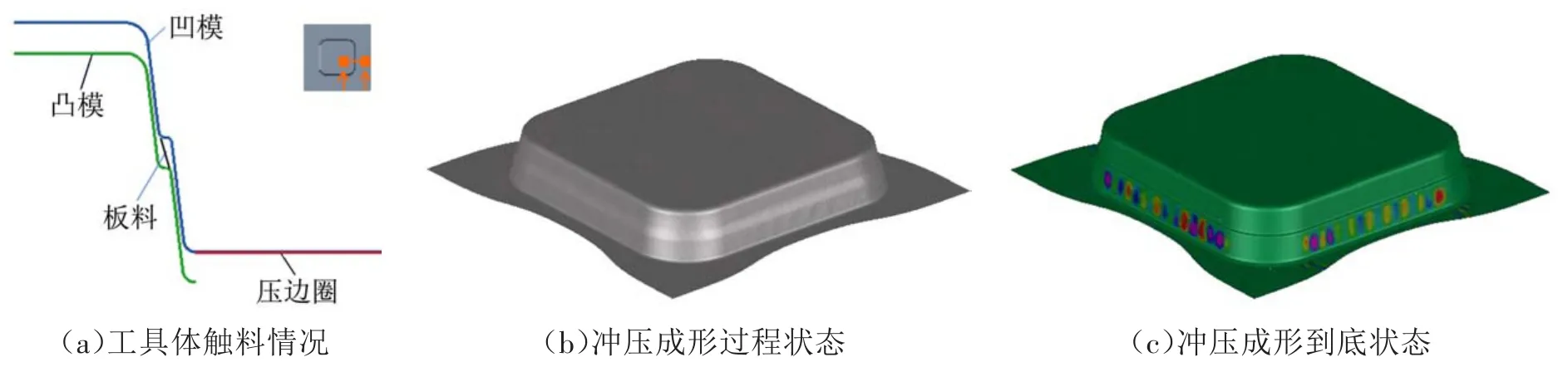

(1)方盒形零件为单一形状立壁时,无论是冲压成形过程或是冲压成形到底状态,零件的立壁都出现了明显的波纹,产生质量缺陷,如图3所示。初始状态的板料在模具零件和压力机滑块的作用下,材料由外向内流动,发生塑性变形,最终变为方盒形的形状。该成形过程中,材料在平行于板料流动的方向受拉应力的作用,容易开裂,而在垂直于板料流动的方向,由于板料由外向内的收缩流动,板料受压应力的作用,再加上冲压零件一般形状不规则,材料流动更不均匀,容易起皱,特别是在外围立壁位置,如果立壁深度较深时,压应力的作用比较集中,容易在立壁产生波纹。

图3 单一形状立壁方盒形冲压成形仿真分析

(2)在方盒形工具体立壁中间部位设计一个台阶造型,宽度为10 mm,台阶R角半径为3~5 mm,如图4所示,实际应用中,可根据实际情况控制台阶尺寸。

图4 带台阶方盒形造型

仿真分析结果如图5所示,台阶以上部位波纹消除,由于试验模型立壁深度过深,台阶以下至凹模口部位的立壁波纹仍然存在。

图5 带台阶立壁方盒形冲压成形仿真分析

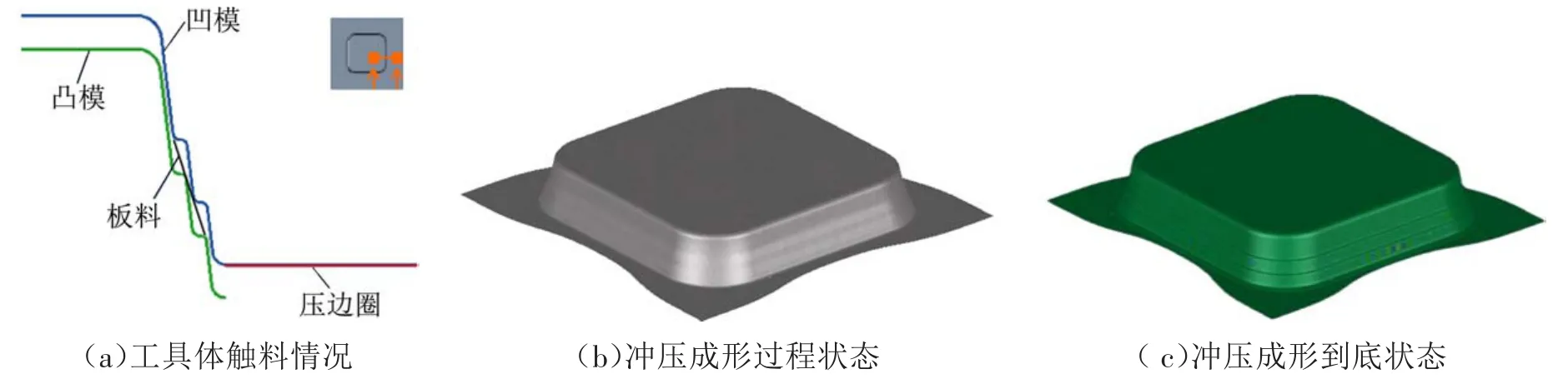

(3)鉴于一级台阶造型无法彻底消除立壁波纹缺陷,在一级台阶与凹模口之间的立壁中间位置设计二级台阶,分析结果表明立壁波纹缺陷基本消除,如图6所示。在立壁上设计台阶造型可以有效消除冲压零件立壁上的波纹缺陷,台阶的间隔及数量应根据零件的成形状态确定,并经仿真分析结果验证。

图6 二级台阶立壁方盒形冲压成形仿真分析

4 结束语

通过在冲压零件的立壁设计台阶造型,材料在冲压成形过程中流过立壁上的台阶处与台阶的R角接触,避免了成形过程中整个板料的自由悬空状态,减缓周圈压应力的影响,并且断开了起皱扩展的整体趋势,可以有效抑制起皱的产生。冲压成形到底时,材料在台阶上的R角位置发生局部硬化,还能有效增强成形零件的刚度,减少其立壁处的回弹。