汽车饰板注射模设计

2021-05-20文学红

王 颖,文学红,秦 龙

(1.佛山职业技术学院,广东 佛山 528137;2.成都航天模塑股份有限公司,四川 成都 610100)

0 引 言

塑料在汽车饰件中应用广泛,其中注射成型所占比例最高。传统模具设计中,设计师一般依靠经验进行模具设计,但注射成型的塑件结构越来越复杂,质量要求越来越高,稍有不慎就会造成模具返工维修,甚至报废,浪费人力物力,也影响交货周期。模具设计初期,设计师可通过MoldFlow分析待成型塑件的浇口位置、注射压力、熔体前沿温度、气穴、熔接痕位置、缩痕指数、翘曲变形等,为模具结构优化设计提供依据,减少试模、修模次数,缩短生产周期,降低制造成本。

1 塑件工艺分析

塑件为汽车饰件,外形结构如图1所示,材料为PA6+GF15,玻璃纤维增强尼龙力学性能优良,耐热耐磨并且具备良好的成型能力和外观,收缩率取1.004 5。塑件结构特点:①塑件外形尺寸约为345 mm×286 mm×65 mm,平均壁厚为2 mm,模具结构要求1模2腔,属于大型模具;②塑件内侧有3处倒扣,1模2腔共6个倒扣,其中倒扣L1为大型倒扣,倒扣L2、L3处有较深的加强筋,需要用斜推结构与镶件成型,模具结构复杂。模具外形尺寸较大,熔融塑料流长比有限,需要使用热流道,模具结构中侧向抽芯机构和热流道浇注系统设计是关键。

图1 汽车饰板

2 模具结构设计

2.1 成型零部件设计

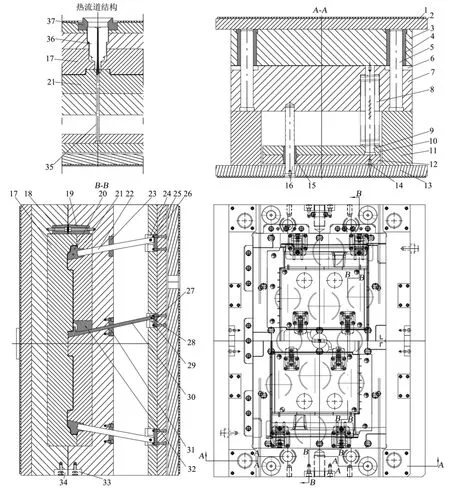

模具型腔布局为1模2腔结构,采用热流道浇注系统,模架为非标准大型模架,外形尺寸为900 mm×700 mm×531 mm,模具结构如图2所示。

图2 模具结构

模具外形尺寸较大,动模有6个侧向抽芯机构,成型零部件设计为镶拼式,动、定模的成型零件均设计成2块,方便加工。由于塑件材质为玻璃纤维增强尼龙,注射成型时熔融塑料对模具零件壁面的摩擦较大,动、定模型芯均采用进口模具钢2738,表面进行碳氮共渗处理,提高其耐磨性。为了保证动、定模精准合模,动、定模四角部位设计管位互锁,动、定模型芯结构如图3所示。

图3 型芯结构

2.2 浇注系统设计

模具采用1模2腔结构,其外形尺寸较大,成型塑件内表面加强筋较多,部分壁厚较薄,充填阻力较大,充填型腔困难,需提高注射压力,浇注系统采用热流道和侧浇口,待成型塑件类似平板型。图4所示为汽车饰板的进料方案,4个侧浇口,尺寸为2 mm×12 mm。通过模流分析可知该进浇方案充填良好,成型塑件无缺陷,模流分析如图5所示。

图4 进浇方案

图5 模流分析

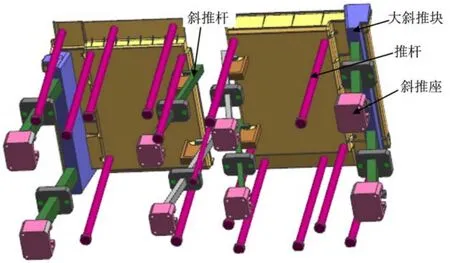

2.3 侧向抽芯机构设计

模具共有6个侧向抽芯机构,全部在待成型塑件内侧,其中2个大型倒扣部位采用斜推块+方形推杆侧抽芯机构,倾斜角度为10°,其余4个倒扣部位设计成斜推杆+镶件侧抽芯机构,倾斜角度为10°,侧抽芯斜推机构如图6所示。斜推杆底座采用整体式,斜推杆导向块材料采用青铜+石墨,耐磨性和热传导性能好。

图6 斜推结构

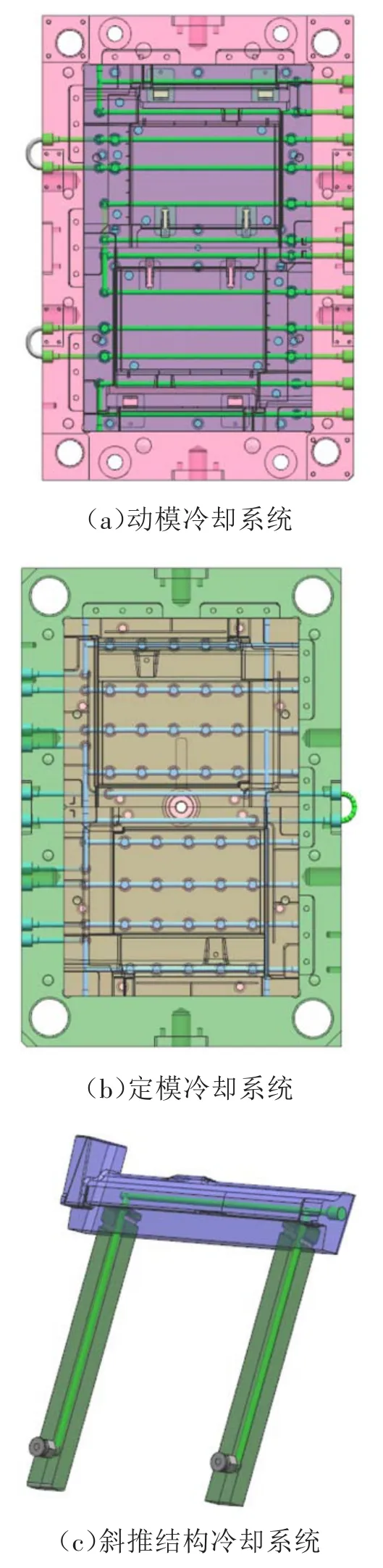

2.4 温度控制系统设计

定模温度控制系统采用直通水管+隔片水管的组合形式,动模温度控制系统采用直通式水管形式。直通式水管方便加工,冷却均匀,生产效率高。冷却水管之间平均间隔距离为50~60 mm,冷却水管直径为φ15 mm,隔片运水水井直径为φ25 mm。大型斜推结构尺寸较大,也需要设计冷却水路,斜推结构采用N形冷却形式,模具温度控制系统设计如图7所示。

图7 温度控制系统

2.5 脱模结构设计

模具采用推杆+斜推结构组合脱模形式,结构如图8所示。模具完成开模后,注塑机顶出装置通过模具推板推动推杆固定板,推杆固定板带动推杆与斜推结构联合推出成型的塑件。由于用于脱模的斜推结构较多,角度也较大,为确保推出平衡,在推杆固定板上设计了推板导柱和推板导套,推出系统由弹簧实现预复位,由复位杆实现准确复位。

图8 脱模结构

2.6 模具排气系统设计

模具型腔内有大量空气,为保证塑料熔体顺利充填型腔,型腔内的空气必须及时排出,否则会影响成型塑件的质量。模具的排气系统由斜推杆、推杆、镶件和分型面等组成,除此之外在模具定模型芯分型面上还开设排气槽,排气槽设计在离浇口较远的位置,排气槽深度为0.5 mm,宽度为5 mm,排气系统设计如图9所示。

图9 排气系统

3 模具工作过程

模具合模后,熔融塑料经过喷嘴进入热流道,依次流经分流道、侧浇口进入型腔,然后保压补缩冷却;冷却到合适温度后,注塑机开模装置开始带动模具动模侧移动。开模完成后,注塑机的顶出装置通过推板推动推杆固定板,推杆固定板带动推杆与斜推结构联合推出塑件,推出成型塑件的同时6个斜推结构完成成型塑件内部倒扣的脱模,使塑件能顺利脱模;推出行程到达设计距离后,取出塑件,推出系统由弹簧实现预复位,然后合模,合模完成后开始下一周期注射成型。

4 结束语

模具设计前期借助MoldFlow软件进行模流分析,预先解决注射成型中可能出现的熔接痕、困气、充填和收缩变形等问题,避免了后期不必要的修模试模,缩短了生产周期,降低了制造成本。实际生产证明模具结构合理,投产后模具运行平稳,成型的塑件符合客户要求。