多空间尺度下的金属锂负极表征技术

2021-03-05潘弘毅李泉禹习谦李泓

潘弘毅,李泉,禹习谦,*,李泓

1中国科学院物理研究所,北京 100190

2中国科学院大学物理科学学院,北京 100049

1 引言

锂离子电池是目前商用电池中能量密度最高的二次电池体系,被广泛应用于消费电子、电动汽车、规模储能等领域。近年来,锂离子电池应用领域细分市场逐渐扩展,如医疗电子、电动工具、无人机、数据中心、国家安全等,不同领域的快速发展推动了锂离子电池技术的进步,同时也对锂离子电池的性能提出了更高的需求。提高电池能量密度是锂电池研发的主要目标,金属锂负极由于具有极高的理论比容量(3865 mAh·g−1),极低的电极电位(−3.04 Vvs标准氢电位)以及极小的密度(0.54 g·cm−3)等特点,成为备受关注的下一代高能量密度锂二次电池负极。但是金属锂作为负极仍然存在多方面的问题,如安全性、体积变化、倍率、循环性、成本等,实现最终应用需要攻克诸多技术难题。

锂金属极强的化学反应活性导致的副反应和金属锂非均匀沉积导致的枝晶生长等问题,是引起金属锂电池各种失效现象的根本原因。

在基于液态有机电解液的体系中,不均匀的电化学沉积是导致金属锂非均匀成核,锂枝晶生长,死锂的产生等问题的主要原因。另一方面,金属锂负极在充放电过程中存在巨大的体积变化,面容量越高的金属锂负极在电化学过程中体积变化带来的影响越显著1。这些电极的微观结构变化与所伴随的复杂化学反应随着空间尺度的上升而不断演化,在电极乃至电芯层面带来的是电极粉化、界面接触不良、界面阻抗增加、电解液干涸、电池内短路和电池严重产气产热引起的起火爆炸等不良结果2。由于液态电解液体系中金属锂负极的使用存在诸多问题难以解决,人们自然地将目光投向固态电池领域。通过近年来的大量研究,研究人员逐步意识到即便在使用具有更高化学稳定性固态电解质的固态电池中,锂金属负极同样存在着许多类似于液态有机电解液中所面临的问题。实现金属锂负极在固态电池中的应用,需要解决锂枝晶穿刺固态电解质(SSE)、界面体积缩胀带来的接触不良3以及活性锂损耗导致的电池失效4等与金属锂负极直接相关的问题。

要设计有效的解决方案,需要对Li在不同空间尺度下的不均匀沉积溶解行为进行观察和研究。首先对不同尺度的问题,需要有足够多可以在该尺度上提供足够丰富信息的表征手段,其次要求不同尺度的表征信息能够有机的结合,互相补充、互相佐证。因此,不仅需要表征手段不断发展进步,更需要研究人员对于各类表征手段有充分的认识。

本文第二节将简介锂金属负极在液态和固态锂电池体系中、在不同空间尺度下存在的关键问题,进一步在第三节中将结合近年来与金属锂负极相关的具体研究工作,按照空间尺度分类介绍各种表征技术的特点,以及通过这些表征技术能够获得的信息。本文旨在从金属锂在不同空间尺度下的科学问题着手,对金属锂负极相关表征技术和研究方法进行综述,为未来金属锂电极研究和固态锂电池设计提供参考。

2 多空间尺度锂金属负极电极行为

尽管研究人员针对金属锂负极已经开展了大量的基础研究工作,但是从应用的角度考虑,金属锂作负极时仍然存在多方面的问题,如安全性、体积变化、倍率、循环性、成本等,尤其以锂离子在沉积过程中易形成锂枝晶从而带来安全性问题最为突出。早在上个世纪80年代,Moli公司开发了金属锂负极锂电池并首次实现了商业化,然而安全事故使得电池被全部召回5。研究人员对电池进行失效分析发现电池在循环过程中产生的锂枝晶刺穿了隔膜导致短路,从而引发电池热失控。实际上金属锂的安全性问题不仅有锂枝晶导致的内短路,还包含多次循环后电极粉化产生的锂粉在暴露后与空气的直接剧烈反应,和“死锂”与电解液之间发生的源源不断的产气产热副反应,以及其他热安全、热失控等问题。金属锂在无骨架的基底上沉积时,纯金属锂负极的体积变化是不可避免的,循环过程中的面容量越高体积变化越大。在电芯层面,体积变化对应着封装和电极脱落失去电接触等问题。许多研究者通过构筑三维电极6-8,给金属锂沉积预留空间,以期改善金属锂体积变化问题。金属锂负极的倍率性质则与其表面的电流密度直接相关。通常,金属锂负极在大电流密度下的沉积溶解行为更不均匀,更容易生长锂枝晶,发生粉化9,10。该问题可以通过改进充放电模式,增大电极比表面积得到缓解。金属锂负极循环性能的研究较多,一般认为金属锂的循环性能与库伦效率直接相关,亦即与电解质同金属锂发生的副反应和金属锂的总量息息相关11。因此可通过优化电解液12,13,采用界面修饰14,利用固态电解质15等方法来提高电池的循环性能。金属锂负极的成本则要考虑单位容量的成本,以及可维持长循环的金属锂负极成本。通过规模化制备、降低金属锂使用量、提升循环性均可降低电池中金属锂负极的成本。虽然金属锂得到了大量研究,然而上述问题具有高度耦合的特性,如体积变化造成固态电解质界面相(SEI)膜的破裂和修复导致循环性下降,高倍率充放电时的金属锂沉积易生成枝晶引起安全性问题。金属锂电极行为在多尺度下的理解仍然不够全面,因此无法排除金属锂是否存在理论上无法解决的问题,无法保证它能安全地走向产业化,故需要从基础科研的角度对金属锂有更深层次、更多维度地观察和表征。

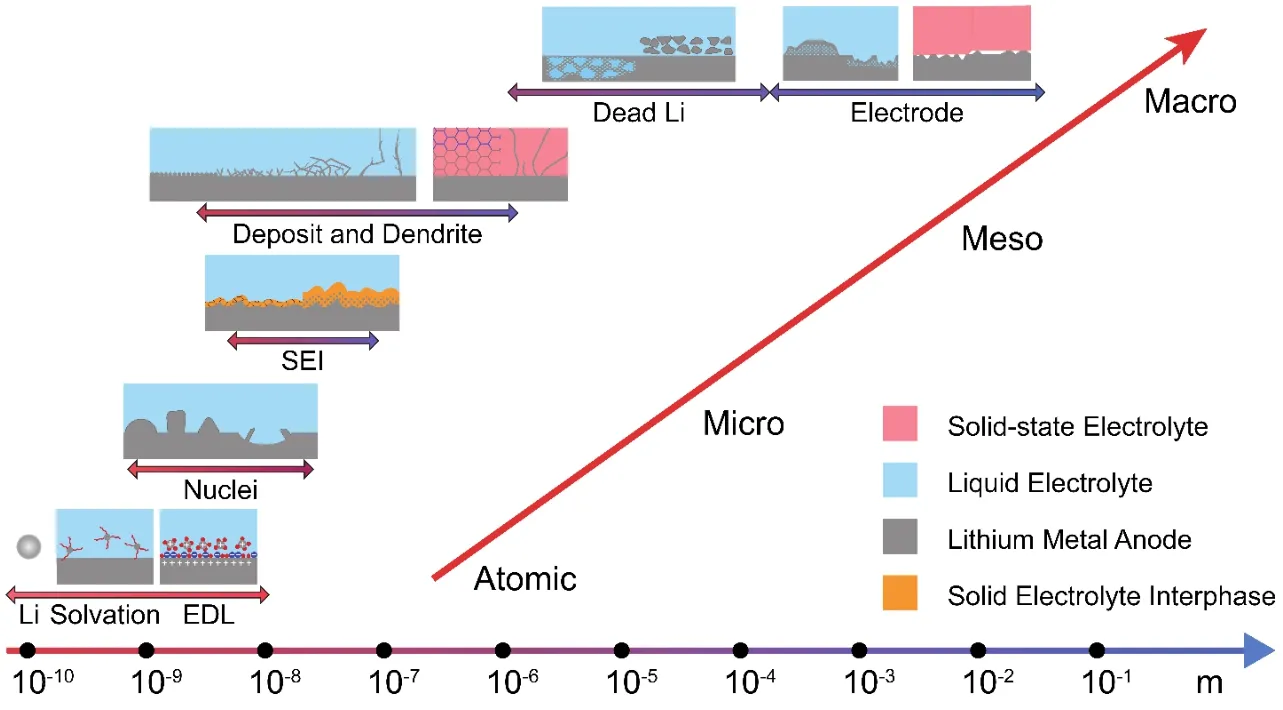

不同于传统锂离子电池石墨类负极的嵌入和脱出式反应,在能量的存储和转换过程中,金属锂负极表现出金属类电极沉积溶解的行为方式。金属电极的电极过程动力学行为随时间的演化表现为离子在金属电极的沉积过程,一般分为液/固相传质、前置转化、电荷转移和电结晶四个步骤。其中液/固相传质主要为沉积离子在体相电解质中的输运;前置转化为溶剂化离子在电极近表面发生原子重排,配位数减少、络合程度降低的过程;电荷转移为金属离子在电场作用下脱离离子氛扩散至电极表面,随后获得电子形成原子的形式;电结晶则为金属原子在电极表面的扩散,聚集,形核和长大。异于其他金属沉积溶解行为的地方主要在于金属锂的沉积电位极低,且金属锂具有极高的化学活性,与水可发生剧烈反应,与非水液态电解质溶液也会发生化学、电化学反应生成固态电解质界面相膜。应用金属电极的方法追踪负极侧锂离子形成金属锂的过程可知,锂离子首先与溶剂络合形成溶剂化锂离子,在近表面处去溶剂化16,在表面能量最低路径处得电子形成锂原子,锂原子于表面重排形核,同时与电解质发生反应形成SEI。锂原子源源不断地沉积、结晶、重排、长大,形成形貌各异的沉积金属锂。因此金属锂在不同空间尺度下的沉积溶解行为可以按照锂离子在电极近表面、界面、表面、体相处划分为原子、微观、介观、宏观尺度下的输运、沉积、形核、结晶、扩散与长大(图1)。单锂离子、溶剂化锂离子及固态电解质晶格中的锂离子均为原子尺度,其运动主要受离子氛、双电层(EDL)、空间电荷层、电解质缺陷类型及分布、电极结构电场、界面材料组成和分布、电极基底材料、电极极化电势等构建的综合电场下的电场力驱动。

图1 液态或固态电解质体系中金属锂负极在多空间尺度下对应的科学问题概述Fig. 1 An overview of the corresponding scientific problems of lithium metal anodes in liquid or solid electrolyte systems at multiple spatial scales.

近表面处的双电层或空间电荷层的空间尺度在原子到纳米量级。双电层或空间电荷层来源于电极材料与电解质溶液或固态电解质间的相互作用。从充放电开始到进行过程中,双电层或空间电荷层也会发生暂态到稳态的变化,其内因变化受相应的电极过程动力学规律所支配,外因受充放电条件、温度、压力等条件的影响。近表面锂离子输运行为以Sand提出的“Sand’s time”理论17最为著名,在电沉积的过程中,当沉积电流较大达到临界电流J时,金属锂电极近表面的锂离子浓度持续降低,当沉积时间达到“Sand’s time”时,近表面的锂离子便会消耗殆尽,形成局部的空间电荷层,从而引发锂枝晶的形成。通常“Sand’s time”可以有效预测较大电流密度下锂枝晶的形成时间。

金属锂在初期形核时为原子尺度,后期随着晶体面内扩散或积累聚集可至纳米甚至微米尺度。金属锂的初始形核受多种因素构成的宏观或微观的综合电场影响,包括不同的沉积基底、过电势、电极结构等18。在形核初始阶段即有可能伴随气体的产生,在金属锂负极中产气不是主要的反应途径。不同的沉积基底可分为亲锂和憎锂两种,一般亲锂基底易与金属锂发生合金化反应而发生亲锂基底的优先形核,这可以归因于亲锂基底的金属锂沉积过电势小于憎锂基底19。由于该异质形核模式可诱导锂离子的优先沉积,并且是一种可操控的人为控制离子形核方式,有可能应用到产业化当中,因此受到了大量的研究。除沉积基底外,过电势也是金属锂形核大小和形核数密度的重要影响因素。有研究表明,金属锂的临界形核半径与过电势成反比,单位面积内的形核数量与过电势的三次方成正比20。电极结构一般通过调控电极负极的电场分布来诱导锂离子沉积,有大量研究表明金属锂倾向于沿导体的尖端形核长大21-23。

由于金属锂的化学反应活性极强,因此在紧贴沉积金属锂的表面常常附着一层SEI膜,SEI膜的尺度随循环深度的不同而不同,一般为纳米至微米量级24,25。良好的SEI膜一般被认为只导锂离子不传导电子,但电子在某些材料中可以在纳米量级发生隧穿现象。所以离子电导率高、构筑良好的SEI膜,其理想的空间尺度应当在纳米量级。然而SEI膜在xy平面内和z方向上的厚度都不均匀,不同区域对锂离子界面输运的阻力不同,因此在形核后会沿某些区域优先沉积并长大。而SEI膜的结构不稳定性又与锂离子沉积的巨大体积变化相联系,构成复杂的嵌套关系。

当锂离子穿过SEI膜沿阻力更小的位置持续沉积长大,便形成了百纳米至微米量级千变万化的金属锂沉积形貌。该尺度下金属锂形貌的相关研究最多,常见的有枝晶状26、苔藓状26、乱石状27、针状28、球状20、棒状29、珊瑚状30、面条状、胡须状11等等。其中锂枝晶是其中最常见的一种,并且锂枝晶常常被认为会引起严峻的安全问题。形态各异的金属锂沉积也对应着不同的空间尺度,一般金属锂形核越细密,则对应的空间尺度越小。其中液态电解质体系中金属锂枝晶直径的空间尺度常见为百纳米至几微米之间31,长度则随电池系统及充放电条件的波动较大,空间尺度甚至可以横跨6个数量级。

一定面容量金属锂的沉积会引起一定厚度的变化,上升至百微米至毫米的电极厚度尺度。在金属锂完全致密沉积时,如1 mAh·cm−2面容量下对应着4.85 μm的厚度。在经过长循环后,由于巨大的体积变化和SEI的不断破裂和修复,金属锂电极在微米尺度表现为电极粉化,部分锂失去活性,形成所谓“死锂”。非致密沉积的大孔隙率会引起单位面积更大的厚度变化,即使对于厘米级的多层电芯,这种巨大的体积变化仍不可忽视。大量堆积的“死锂”还会增大离子输运阻力,增大电池的阻抗,影响电池的倍率性能32。目前采用氧化物正极的商业化电池面容量一般大于3 mAh·cm−2,因此对于单片软包电池,其厚度变化约14.85 μm,当制备多层软包电池(超过35片双面金属锂)时,忽略正极极片厚度变化的情况下电芯的厚度变化可达毫米量级。一般无锂正极电压平台更低,达到同样能量密度时所需要的金属锂会更厚。在金属锂电池中,气体会在电极表面源源不断的产生,发生的气体聚集现象则会达到毫米甚至厘米量级。

以上总述了金属锂电极从原子级到毫米量级的电极行为,未区分液态和固态电解质。由于固态电解质更高的热稳定性、可观的离子电导率、较少的界面反应、较高的机械稳定性,其被认为是高能量密度金属锂电池体系未来的发展方向。液态与固态电解质体系中锂金属负极有一些共性问题,也存在一定的区别。原子尺度下,锂离子在负极侧的形核较为近似,无论液态或者固态电池体系的界面均无法做到绝对的均匀,都会出现优先形核位点。液态电解液中存在锂离子的溶剂化和电极表面的双电层,聚合物固态电解质(SPE)中锂离子被聚合物分子包围,离子的输运与液态近似。而无机固态电解质中则完全不同,锂离子存在于晶格中,输运也是通过缺陷等主导的晶格点位跃迁。而且与液态中的双电层不同,固态界面处为空间电荷层。纳米尺度下,金属锂由于其高化学反应活性,SEI膜均会形成于表面33。然而由于大部分固态电解质相对金属锂更加稳定,一般情况同等条件下液态体系的SEI膜生成量更多。微米尺度下,金属锂沉积形貌在固液体系中均表现出多样化的特征。这是由于金属锂的形核长大过程较为近似,该过程与体相锂离子输运关系不大,与负极侧最相关。锂枝晶造成电池的短路行为在液态和固态中均有出现,然而两者形成机理并非完全一致,液态电解液中由于双电层、SEI膜、表面电子电导分布、电极结构等原因锂离子在电极表面沉积物常为枝晶状,枝晶长度有限,当沉积面容量较大循环较长时会出现金属锂连续的尖端沉积,造成刺穿隔膜短路34。无机固态电解质中锂枝晶形成初期也由于不均匀形核导致,进入核长大过程后,由于固态电解质的缺陷导锂机制使得枝晶以“蜘蛛网”式的方式蔓延至正极而导致短路35,36。SPE在高温下与液态电解质类似,低温下界面行为接近于无机固态电解质。十微米至毫米尺度下,重点考虑电极的体积变化问题,体积变化是金属锂负极的本征属性,是固液体系的共性问题。然而也有不同,液态体系中,由于电解液可以跟随电极的变化保持浸润,而固态电解质由于电极的体积变化无法保持充分的固固接触,会形成巨大的缝隙,造成电池阻抗升高。与固态电池阻抗升高的原因不同,液态的阻抗升高多为大量SEI膜和“死锂”的形成导致的。液态和固态体系中不同尺度下的金属锂负极电极行为有相同点也有不同点。不同的问题要针对性地“对症下药”,不同的行为也需要针对性地采用不同研究方法观察和表征。

3 全空间尺度金属锂负极表征技术

在金属锂负极的研究中,表征技术占据重要地位。优秀的工作,既要有应用技术的导向和科学问题的指引,也离不开先进表征技术的探索与验证。不断拓展与进步的表征技术为金属锂负极的研究提供了前所未有的选择空间,如何选择合适的表征手段却要更加慎重。

在选择表征手段时,需要多方面的考虑。通常会从目标信息种类,如形貌、元素价态、力学、热学性质等方面考虑;也会从仪器对样品的约束条件,如样品大小、薄厚、软硬度、空气敏感度、X射线衰减系数等37方面考虑。本文结合上述不同尺度下锂不均匀电沉积溶解行为与相应的问题,按空间尺度对不同表征方法进行分类。

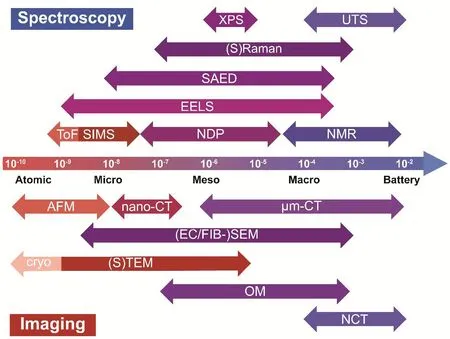

本节从~10−10m的原子尺度,10−9-10−7m的微观尺度,10−7-10−5m的介观尺度到> 10−5m的宏观尺度,分别介绍各个表征手段的实验方法与特点(表1、图2)。

图2 多空间尺度的金属锂负极表征技术Fig. 2 Characterization techniques for lithium metal anode in multiple spatial scales.

表1 金属锂负极相关先进表征技术基本信息表Table 1 Fundamental information of advanced characterization technologies for lithium metal anode.

continued Table 1

3.1 原子尺度(10−10-10−9 m)

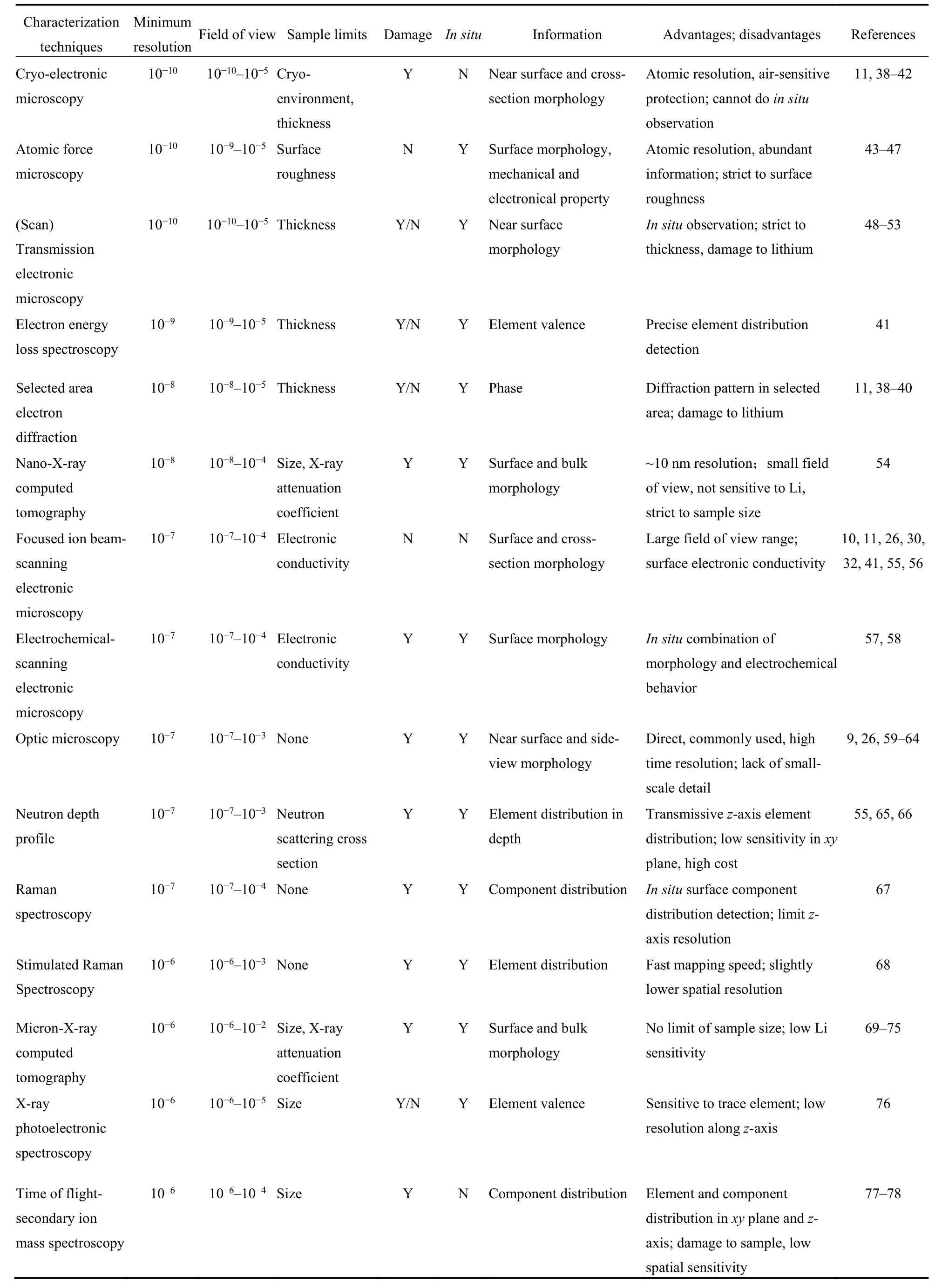

原子尺度涉及锂离子、缺陷、界面等对象的表征。在锂电池正极与SSE的研究中,原始材料与其包覆掺杂改性后的原子排列、缺陷空位上微小的区别都能对材料的性质造成极大影响。因此,在正极与SSE的研究当中,使用到诸如球差校正透射电镜(ACTEM)82,83的研究文章屡见不鲜。然而对于金属锂负极来说,原子尺度的观测仍旧是少有人涉足的一块领域。对金属锂负极的纳米尺度结构与原子尺度的晶体学特征会如何影响电沉积行为,也缺乏更细致的认识。为何不使用与正极、SSE同样的的表征手段去研究金属锂的原因如下。一方面金属锂化学性质极为活泼,对空气敏感;另一方面部分仪器在探测过程中也会损伤金属锂。有工作发现使用透射电子显微镜(TEM)观察金属锂时,高强度的电子束流会不可避免地损伤金属锂的物理化学状态,导致最终观测结果偏离理论情况38,39,53。Wang等42就在2017年,在300和100 K的环境下,对电化学沉积的锂施加不同强度的电子束流照射。结果表明,强度越高的电子束流在高温下对锂的伤害越大,而低温确实很大程度上保护了锂的形貌(图3G)。

因此,一些研究者将目光投向了冷冻电镜(cryo-EM),尝试用低温环境保护不稳定的金属锂。这种低温保护策略是成功的,能够将金属锂的观测尺度向原子级分辨推进。Li等38在TEM的铜网样品台上沉积了锂,并控制枝晶的生长,再将其用液氮冷冻,在低温环境下进行TEM表征(图3A)。选区电子衍射(SAED)结果表明枝晶的晶体结构为体心立方结构(BBC),结合高分辨透射电子显微镜(HRTEM)图像,可以判断出该段锂枝晶在原子尺度上沿着<211>晶向生长,晶面间距为0.144 nm(图3B)。利用同样的方法,在锂枝晶的弯折处,观察到枝晶晶向先由<211>转向<110>再变为<211>。弯折处的角度与BBC晶格中<110>与<211>的理论夹角接近,由此可以推断出,尽管发生了弯折,锂枝晶依然是单晶,这也与SAED的结果一致(图3C)。Ju等39也利用冷冻电镜进行了类似的表征,他们发现在圆形锂沉积颗粒中只有<110>和<211>方向的生长(图3D),而在枝晶中则有<110>,<211>,<111>三个方向。其中枝晶优先选择沿<111>方向生长,由此预测负极表面的改性方案抑制了锂在该方向的生长,从而抑制了枝晶。

Sheng等40利用cryo-TEM探究了在PEO固态电解质体系中,金属锂负极与PEO电解质间形成的界面层对于金属锂沉积形貌的影响。由图3E和3F,SAED经过快速傅里叶逆变换的结果与HRTEM的图像可知,在SSE中添加了Li2S后,界面层出现了更多的LiF相。分析表明Li2S作为添加剂可以加速TFSI−分解形成LiF,纳米级的LiF晶体能有效提高离子扩散速率,抑制PEO中的C―O键的断裂,防止PEO与金属锂之间的持续副反应。由此构筑稳定的负极界面,可以均匀化锂沉积,阻碍枝晶的形成与生长。Fang等11同样结合cryo-TEM与经过快速傅里叶逆变换的SAED结果,从SEI中区分出了被其包裹的死锂区域。

图3 (A)冷冻电镜制样方法示意图与(B) cryo-TEM表征锂枝晶的晶向、(C)晶界的图像38;(D) cryo-TEM表征Li球状沉积颗粒HRTEM图像以及Li原子间距的统计图与锂枝晶的SAED以及TEM图像39;(E)原始与(F)添加了Li2S的Li|PEO界面的各物质晶界区分以及HRTEM下的Li的原子排列图40;(G)冷冻电镜下不同电子辐照量的电沉积Li在300和100 K下的形貌42Fig. 3 (A) Schematics about sample preparation of cryo-TEM, the related result of (B) crystal orientation and(C) grain boundary of Li dendrite 38; (D) cryo-TEM images of Li microspheres deposits with the corresponding HRTEM images and the measured lattice spacing of them, and TEM images of Li dendrite with SAED patterns 39; multiple crystalline grains in the (E) bare and (F) Li2S added Li|PEO interphase and Li crystal orientation characterized by HRTEM 40;(G) TEM images of the electrodeposited Li as a function of the electron radiation dose at 300 and 100 K 42.

对金属锂负极的原子级表征和原子尺度的认知对优化金属锂负极材料意义重大。除了TEM有能力做到原子级的分辨率以外,一些扫描探针显微技术(SPM)也能够实现原子级或者亚纳米尺度的分辨率。例如基于量子隧穿效应的扫描隧道显微镜(STM)84,85与分辨率高度依赖针尖尺寸的原子力显微镜(AFM)44。然而受限于样品的稳定性、制样要求等因素,采用SPM做到原子级分辨的金属锂负极工作几近于无。

再者,TEM对样品厚度有严格要求,SPM同样仅限于对样品近表面的分析,此二者都无法对具有一定厚度的样品体相进行原子级分辨率的表征。在原子尺度下的金属锂负极体相及界面表征技术仍然是亟待发展的。

3.2 微观尺度(10−9-10−7 m)

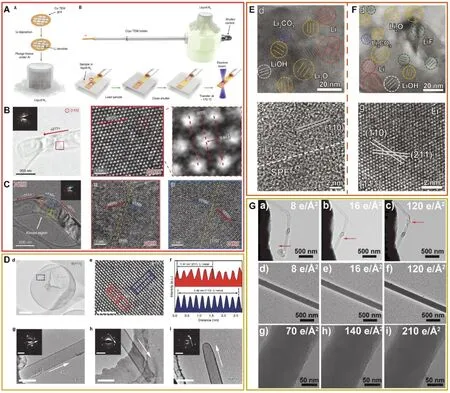

微观尺度上,AFM技术在很早之前就已经发展成熟,2000年Cohen等43在相同区域观察到了锂沉积颗粒的生长与溶解(图4A)。2013年Arruda等46使用轻敲模式的AFM对比得到了1000周循环后,锂在金电极底部沉积的现象。长循环后,他们观察到了在金电极中心的针状生长。由于没有合适的表征手段,Arruda只能推测该针状生长可能为Pt-Au、Pt-Li、Au-Li合金中的一种。2020年Zhang等45设计了原子力显微镜与环境透射电子显微镜联用装置,原位观测单一锂晶须的电化学生长过程。该原位电化学电池由金属锂电极,作为固态电解质的Li2CO3以及作为对电极的AFM硅探针构成。在针尖施加偏压之后,就会引导单一的锂晶须生长。锂首先在界面处成核,形成一个球状的晶核,之后再由球状演化,不断纵向生长。晶须在生长过程中推动AFM的针尖向上抬,从而实现了晶须中应力变化的原位监测。

图4 (A)在同一区域观察到的锂颗粒大小变化43;(B)金属锂在原始的与Cu3N改性后的铜箔上的首周沉积溶解形貌与电导分布47;(C)负极表面高度与粘性在电化学沉积的不同阶段的分布图44Fig. 4 (A) AFM image of the variation of Li particle size in the same area 43; (B) surface roughness and electronic conductivity of bare and Cu3N-modified Cu foil at pristine state and after first lithium plating and stripping processes 47;(C) topographic height and adhesion mapping images of the surface of the Li electrode during electrochemical deposition 44.

纳米尺度也可以测量金属锂负极的力学性质。Kitta课题组44在2017年,利用AFM的液态原位电池模块,对原位电沉积的金属锂负极表面形貌与表面的粘性分布做了100 nm视场,1 nm分辨率的原位监测。图4C表明,生长过程中,拥有较低的粘附力的区域生长高度较为平均(蓝色箭头所示),而有着较高粘附力的区域则发生了异常生长行为(红色箭头所示)。

AFM在该尺度下不仅能够采集形貌高度、表面力学性质,还能够通过Peak Force Tunneling模式检测电子电导分布情况。Li等47在该模式下对原始商用铜箔与磁控溅射Cu3N的改性铜箔进行了循环前后的表面高度与电子电导分布探测。图4B中,AFM给出的在1 μm × 1 μm区域内的形貌、电子电导分布,表明原始铜箔表面由于存在杂质钝化层,相比Cu3N改性铜箔的电子电导分布更加不均匀。这种不均匀的电子电导分布是导致锂不均匀沉积的重要原因。

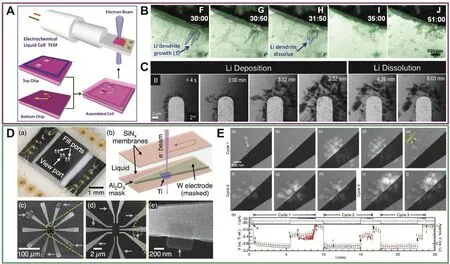

TEM在微观尺度上也可以表征金属锂负极的形貌。虽然常温下TEM的分辨率较cryo-TEM为低,然而常温TEM可以原位探测金属锂沉积溶解行为,这一点是cryo-TEM无法做到的。图5A所示的是一种可以原位充放电的液态TEM电池。Zeng等48在该电池中观测了Li-Au合金表面金属锂枝晶的生长与溶解全过程(图5B)。Mehdi等49也原位观测了金属锂在电极上的沉积溶解过程,发现在首周循环过后负极表面产生了大量死锂(图5C)。随着循环周数增加,不均匀度也会不断增加,导致界面状况的持续恶化,锂的不均匀沉积问题也会不断放大。

图5 (A)原位TEM与测试用液态电池的示意图,与(B)锂枝晶在Li-Au合金负极表面生长图48;(C)锂沉积溶解的HAADF图像49;(D) 10电极原位TEM液态电池装置,(E)原位探测的锂沉积形核STEM图像53Fig. 5 (A) Schematics of in situ TEM and the electrochemical liquid cell, and (B) the growth process of Li dendrite on Li-Au alloy anode 48; (C) HAADF images of Li deposition and dissolution 49; (D) in situ TEM liquid cell with 10 electrodes, (E) operando STEM images of Li deposition and nucleation 53.

Leenheer组53设计了拥有10个电极的原位TEM液态电池(图5D),能够实现10个电极在相同化学环境下先后的原位观测。即保证了原位实验环境的一致性,又减少了制样次数,增加了测试效率,实现了一定意义上的高通量测试。图5E所示为10 mA·cm−2电流密度充放电下,15 s探测一次的亮场扫描透射电子显微图像。在高频率的高能电子束照射下,金属锂的形核位点有大幅度的增加。Leenheer等53提出,高能电子束辐照不仅会诱导锂表面的SEI形成,破坏金属锂的正常形貌,还会在原位充放电过程中,增加锂的形核位点,导致多点不均匀沉积。这也印证了cryo-TEM相关的工作中的观点。

尽管TEM提供了较为丰富的微观形貌信息,但诸多文章中原位液态电池体系与实际的扣式电池、软包电池都非常不同。锂的沉积溶解发生在一个无压力体系中,这与真实体系大相径庭,在设计实验与结果分析时需要谨慎对待。

微观尺度的表征目前普遍的关注点仍旧在液态金属锂电池上,固态金属锂电池中的大量问题也需要更小尺度的表征。本节的两个主要表征手段中,AFM难以在不损伤Li|SSE界面的前提下,对界面进行表征。TEM则是缺少设计成熟的固态原位电池模具,在减薄制样上,固态电池体系的难度较大。但是TEM的优点在于,配合低温冷冻技术,SAED、EELS等物相、元素表征可以给出丰富的微观尺度价态信息。固态电解质元素变价这一固态金属锂电池的界面问题也是重要的研究方向76,86,87,在这点上,TEM能够发挥极大的作用。

3.3 介观尺度(10−7-10−5 m)

大部分的表征手段,其分辨极限与观察尺度都处在100 nm到10 μm之间,即所谓介观尺度。介观尺度也是在电池研究中非常重要且常见的研究尺度。这个范围内的结果能够给出较为直观的形貌,又能够保证足够的信息丰富程度,为不同类型的结果之间相互印证与补充提供可能。

扫描电子显微镜(SEM)作为较常规的表征手段,既可以观察样品的表面形貌,也能观察样品的截面形貌,配合聚焦离子束(FIB)能切割制样,配合X射线能量弥散谱(EDX)还能做元素分析。Lu等10对磷酸铁锂(LiFePO4,LFP)作正极的液态金属锂电池进行快充快放,循环100周后将锂负极用FIB进行切样,他们发现快充时的电池失效机制并非一定是枝晶生长造成短路。还有可能是负极侧持续被电解液腐蚀,产生厚度超过100 μm的死锂钝化层,同时消耗大量电解液,使得电池内部阻抗不断增加最终导致失效。表征结果表明充放电倍率越高,死锂钝化层越厚,剩余的活性锂就越少(图6A)。Fang等11也对沉积过后的金属锂负极做了FIB,并在切样前于电极上镀了Pt以保护金属锂不被Ga离子束损伤。他们发现金属锂负极表面存在较厚的胡须状锂枝晶层。Chen等32将充放电曲线与Li|Li对称电池的横截面形貌对应起来(图6B),随着循环周数增加,正常的金属锂对称电池电压曲线逐渐向拱形曲线演变。虽然第二周就显示有死锂的积累,但厚度仅为4 μm的死锂层并不会阻碍Li+的传输,在充电结束进入静置驰豫过程后,电压瞬间恢复到开路电压0 V左右。随着死锂层不断积累,42周时的厚度已经达到了68 μm,此时的电压曲线发生了巨大的变化,预示着它对锂离子传输的阻碍作用已经大到界面处的浓度无法在一周充电时间内回复准平衡态。SEM的表征还能够提供对于电极表面改性效果的直观对比,2015年Kazyak等56利用了超薄原子层沉积(ALD)的方法对金属锂负极表面进行了改性,并且在SEM的图像中清晰的发现了ALD改性组有着致密且均匀的表面形貌(图6C)。

图6 (A)电池在不同倍率下循环100周后金属锂负极的截面SEM图像10;(B)电压曲线与死锂SEM形貌图随循环周数变化图32;(C) ALD表面改性对锂沉积行为的影响56;(D)锂沉积导致的Ti电极破裂55Fig. 6 (A) Cross-sectional SEM images of the Li anodes obtained from the cells after 100 cycles under different rate 10;(B) voltage profile shape and morphological evolution of dead Li layer under SEM 32; (C) the influence of ALD modified surface on Li deposition 56; (D) cracks of Ti electrode caused by Li deposition 55.

除了液态金属锂负极的工作,固态金属锂负极的研究工作也常常会用到SEM。Cheng等35将循环后的锂镧锆氧(LLZO)从裂纹处掰断,在裂纹附近发现了网状的物质(图6D)。经过对SEM结果的统计分析,并通过网状物质对空气极其敏感的特性推断其组成部分必然含有金属锂。网状结构的尺寸刚好与LLZO的晶胞尺寸相吻合,由此可知循环后LLZO产生裂纹的可能原因是锂沿LLZO晶界的生长。Li等55通过SEM观察到沉积的锂突破了Ti电极。对样品进行FIB切割制样,观察到横截面处的锂不仅透过了Ti电极,还穿刺进了钽掺杂的锂镧锆氧(LLZTO)的体相当中。

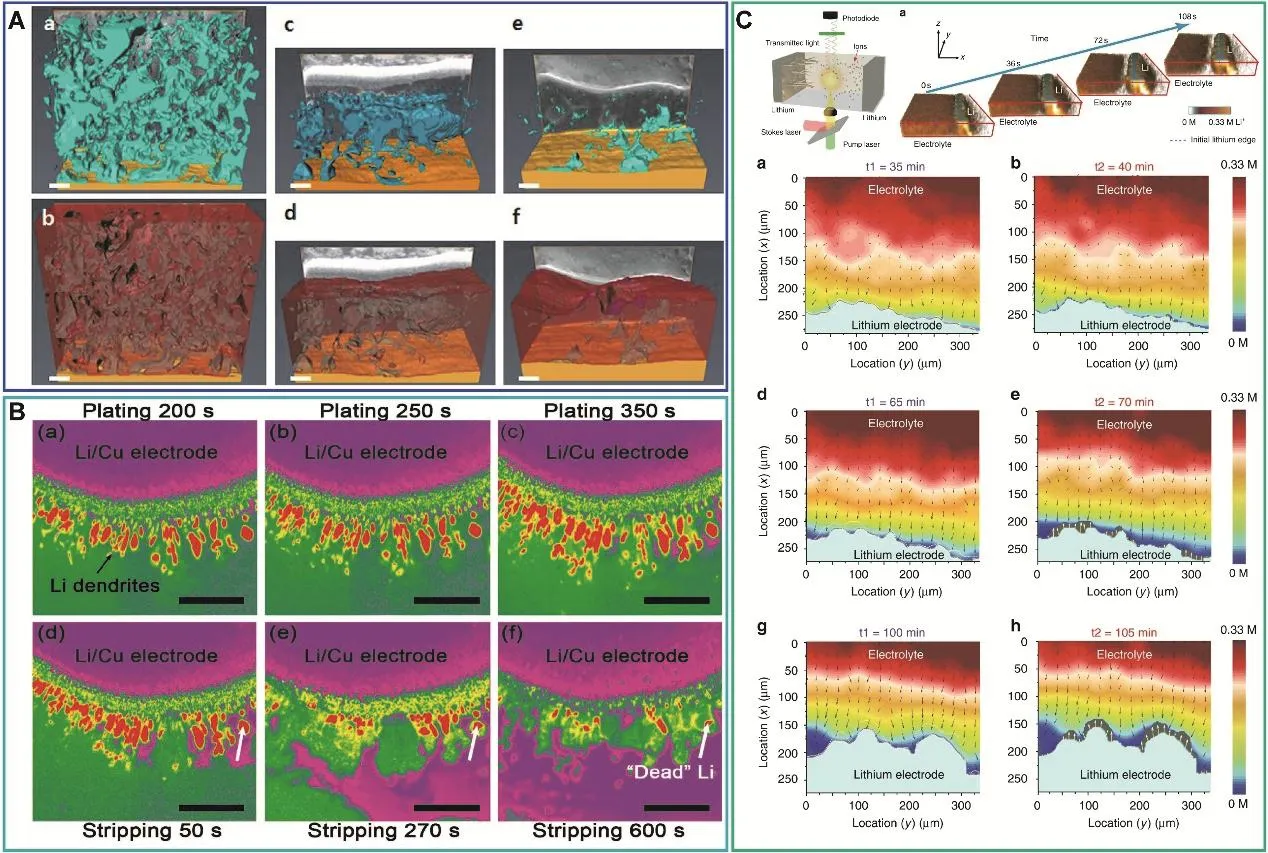

为了防止金属锂被Ga离子束损伤并保存电极表面的电解液,Zachman等41在拆开电池后立即对电极进行了低温骤冷处理。他们使用cryo-FIB在样品表面的明显凸起部分切出了一系列的横截面切片,发现了长约5 μm、曲率小的I型枝晶和长百纳米、扭曲程度大的II型枝晶。随后对两种枝晶进行了高角环形暗场冷冻扫描透射电子显微镜(HAADF cryo-STEM)表征,辅以电子能量损失谱(EELS)探测,发现两种枝晶周围都含有O和F元素,而II型枝晶周围成分中并不含C。由此推断I型枝晶的生长与含碳有机SEI成分有关。Lee等30对不同电解液中沉积的锂进行了cryo-FIB切样,并将结果进行了三维重建,直观地区分出了沉积层中的锂与空隙(图7A)。他们还实现了空隙率与锂沉积颗粒平均厚度的统计,定量的给出了不同电解质对沉积质量的影响。

Rong等57使用电化学扫描电子显微镜(ECSEM)原位观察了含1% (w) LiNO3的LiTFSI/DOL/DME电解液中锂的沉积溶解过程。图像进行了人为赋色以增强锂枝晶的对比度。图7B显示了枝晶的生长与溶解过程,并且能够观察到无电化学活性的死锂的产生。

除了使用SEM直观观察枝晶之外,Schmitz等67使用了拉曼光谱(RS)对他们设计的原位Li|Cu电池进行SEI成分的原位表征。在沉积了锂的铜电极表面选定区域进行1856 cm−1(Li2C2)的表征,结合光学显微镜得出锂的沉积是导致铜箔表面产生成分为Li2C2的SEI的主导因素。2018年,Cheng等68使用激发拉曼散射光谱(SRS)表征了Li|Li对称电池。SRS技术有着< 0.5 mmol·L−1的浓度灵敏度,~2 μs/像素的高速采样时间以及300-500 nm的空间分辨率。如图7C中的3D图所示,金属锂负极附近的白色区域的扩大,表明了Li+在电极附近逐渐耗尽。下面的Li+浓度图给出了Li+在电解质与金属锂负极界面处的浓度大小分布与浓度梯度(箭头指示),第二列中带白色箭头的灰色部分为锂枝晶及其生长方向。Fiedler等77利用时间飞行技术的离子质谱(ToF-SIMS)分析了DOL基电解液与DME基电解液中金属锂负极表面SEI在z方向上的分层结构以及各层组成分布。Periyapperuma等78则在xy方向上利用ToF-SIMS技术进行了SEI表面成分分布。结果表明在高电流密度下,超浓缩离子液体中的金属锂负极表面SEI以LiF为主要成分。

图7 (A)空隙与锂金属在不同电解液中首次电沉积后的三维重构图30;(B)随时推移的锂沉积溶解SEM图像57;(C) SRS成像使用的Li|Li对称电池示意图,以及金属锂电极表面离子损耗三维图像与二维重叠图展示的锂生长与局域Li+浓度关联68Fig. 7 (A) 3D reconstruction images of voids and bulk Li metal after the first electrochemically deposition in different electrolytes 30; (B) a time lapse series of SEM images of lithium plating and stripping 57; (C) a schematic illustration of a Li|Li symmetric cell under SRS imaging, 3D images showing depletion of ions near the anode surface, and correlation between local Li growth and local Li+ concentration displayed by 2D overlapping images 68.

相比于SEM,光学显微镜(OM)对于样品的容忍度更高,并且更加容易设计原位实验。2014年,Steiger等26在原位电池上,观察了液态体系中,枝晶的生长过程。发现在底部生长机制主导的枝晶生长过程中,枝晶先朝某一方向生长,之后会在缺陷处发生弯折,最终长成弯曲的树枝状。2015年,Steiger等59再次通过原位的OM对含LiPF6与LiTFSI的两种电解质中枝晶生长状况进行了对比。他们发现在LiTFSI组结果中,枝晶上分布着小球型的锂。不同于LiPF6的枝晶在长度上增加的生长模式,LiTFSI组中只发生了顶端圆球状的Li枝晶长大,但长度上并没有太大改变。而两种电解质的电导率相近,他们推断不同的生长行为可能是不同的SEI成分所致。2016年,Bai等9设计了一种玻璃管原位液态电池,并用OM原位观察了絮状的Li枝晶生长(图8A)。Li等60利用自主设计的透明电池在有序结构电极上观察了Li的原位沉积和溶解,研究发现Li会优先沉积在圆柱形孔洞边沿,且溶解过程可逆(图8B)。

用OM原位观察固态电池的难度较大,中子对固态样品的穿透深度较大,可用中子技术来表征固态体系中的界面及体相信息。如果考虑一维简化模型,锂在电池内部的运动,可以看作是沿z轴的往复运动,循环过程中z轴方向上的锂含量也会发生变化。中子深度谱(NDP)通过收集6Li与中子反应生成的4He与3H信号,就能做到对z轴方向锂分布的探测。Wang等65使用NDP对石榴石基的Li|Li对称电池和碳纳米管(CNT)作为框架的Li|CNT电池作了原位监测(图8C)。Li|CNT非对称电池中,CNT与SSE的不良界面接触导致了循环过程中CNT电极中出现了三维多孔锂、块状锂、蘑菇状锂等结构。结合NDP结果,他们推测在CNT|SSE界面附近有一层可逆脱嵌层,在可逆层内的容量可逆,而层外的锂并不能完全可逆的脱出CNT,由此导致了死锂的积累。如图8D所示,Li等55利用NDP原位地探索了锂在拥有有序孔洞结构的Ti电极中的沉积溶解行为。随着锂向Ti电极侧沉积时间的增加,代表孔洞内沉积的高能量区比代表Ti电极下沉积的低能量区的计数值增长更加明显。这表明锂在Ti下沉积到达一定厚度后,会转而向孔洞内沉积。

图8 (A)玻璃管原位电池与絮状Li枝晶生长形貌9;(B)表面打孔Li电极的原位循环形貌图60;(C) NDP实验设置与电池组成示意图与Li|Garnet|CNT电池循环过程中的NDP图谱65;(D)原位NDP示意图与锂在三维Ti电极的全固态金属锂电池中沉积行为的等值谱图55Fig. 8 (A) In situ glass capillary cell and flocculent lithium dendrite growth 9; (B) in situ morphological observation of surface patterned Li electrode during cycling 60; (C) setup and cell configurations for the NDP measurement, and in situ measured spectra of a Li/garnet/CNT asymmetric cell while cycling 65; (D) schematics and spectra contour map of in situ NDP revealing Li deposition behavior of an ASSLMB with 3D Ti electrode 55.

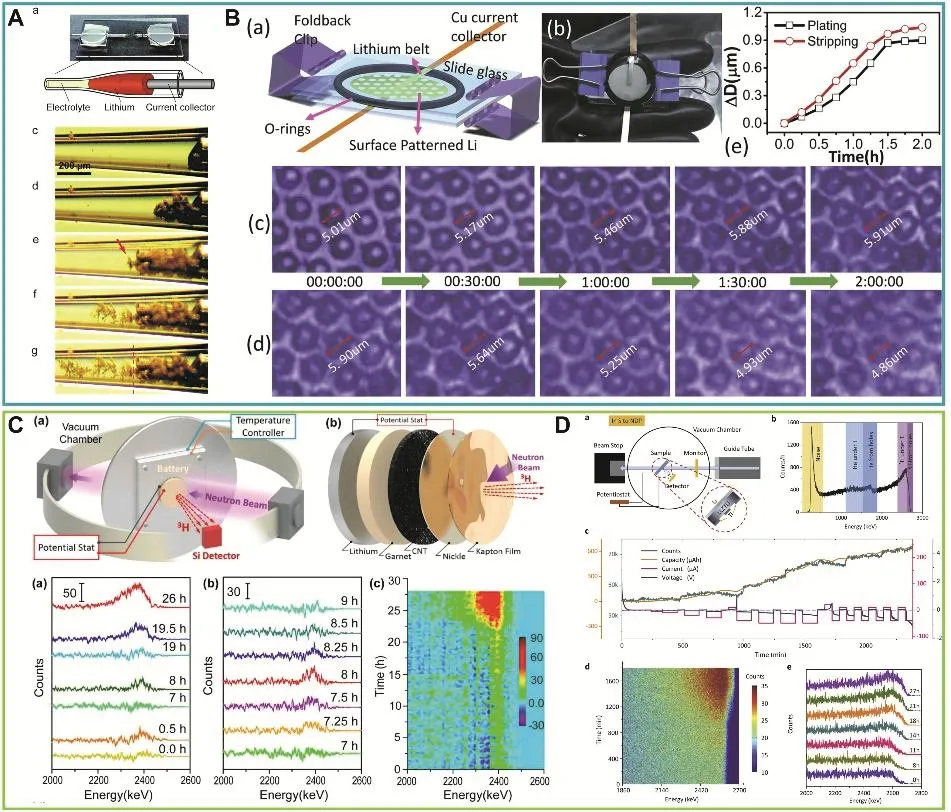

在固态电池中,X射线成像技术可以提供比NDP更丰富且直观的信息。X射线计算机断层扫描技术(XCT)多被用于液态金属锂电池的研究,常见的断层扫描(CT)仪器有纳米与微米两种,其中nm-CT的分辨率极限约为10 nm数量级,而μm-CT的分辨率极限约为1 μm。2017年Frisco等54使用了nm-CT技术对不同温度下不同充放电电流密度镀锂的Cu集流体进行了表征(图9A)。对采集的CT图像进行了三维重构后,发现低电流密度下的锂层致密而均匀,而在高电流密度下的锂层不均匀,出现了许多孔洞。低温会导致更多细小孔洞在接近Cu集流体的表面产生(图9B)。Eastwood等58制作了极小的原位管状电池,使用微米级的同步辐射X射线成像对枝晶生长进行了原位观测。考虑到金属锂对于X射线吸收很小,透射图像上很难显示出锂的信号。Eastwood采用了相位衬度模式对锂成像。对比吸收衬度模式,相位衬度模式下锂的边界更加清晰,成像质量更高(图9C)。Yu等75也通过同步辐射XCT对锂盐浓度、电流密度以及电解质添加剂对锂沉积溶解行为的影响进行了研究。如图9D所示,是CT观察到的金属锂负极早期循环产生的凹坑对后续锂沉积的影响。

无论Frisco的测试方案还是Eastwood的原位电池都没有将应力对金属锂的沉积影响考虑进去的。Sun等69-73在Swagelok型电池的基础上进行了改良,将压力引入原位测试电池,模拟了更为接近真实体系的电池系统(图9E)。他们也利用了该电池模具进行了一系列的表征,发现了新鲜沉积锂层中的微结构,观测到了不均匀沉积导致的隔膜破裂以及锂在电极凹陷处的优先沉积现象。虽然类Swagelok型电池将更加接近真实电池体系,但是电池的一致性是难以保证的,尺寸过小所引起的制备缺陷无法避免。Louli等74对软包金属锂电池直接做了二维的X射线透射成像(TXM)。随着循环的持续,锂层的厚度与层内孔隙率不断增加。孔隙率的增大,导致电解液更加分散,最终使界面润湿度下降,电池失效。

图9 (A)纳米CT实验示意图;(B) 5、33 °C与高低电流密度下的Li沉积形貌2D截面图与3D重建图54;(C) XCT使用的Li|Li对称电池的示意图与照片,以及表征得到的体相、苔藓状Li的形貌58;(D)凹坑中Li脱嵌的形貌变化XCT图像与示意图75;(E) XCT的实验方法与电池示意图和不对称的Li沉积与隔膜形变图像69Fig. 9 (A) Experiment setup of Nano-CT; (B) 2D slices and 3D reconstruction images of Li morphologies at 5, 33 °C and low/high current density 54; (C) schematic and photograph of the Li|Li cell used in XCT and the characterization of bulk and mossy Li 58; (D) images and schematic of formation and evolution of pits during Li stripping and plating 75;(E) schematics of setup and cell of XCT with the observed uneven Li deposition and separator deformation 69.

对固态锂电池而言,同步辐射X射线光源的能量较低,无法穿透较厚且含有重元素的SSE。然而对于主要由C、H、O元素组成的SPE来说,适中的透射率依然可以满足透射成像的要求。2014年,Harry等88用22-25 keV的硬X射线观察了锂在SPE界面处形成的亚结构,提出抑制锂枝晶生长需要在循环早期抑制不良的成核与生长。2015年,Devaux等89用25 keV的入射能量,对聚合物固态电池进行了探测,发现在经过C/20与C/8的循环后,锂与SPE之间产生了明显的空隙,界面接触变差(图10A)。2018年,Maslyn等90通过调控电流密度大小,观察了电流密度对Li|SPE|Li电池中缺陷处锂沉积行为的影响。在低电流密度下,锂均匀沉积,随着电流密度增加,锂沉积先后出现了突出的球状颗粒和枝晶突起两种形貌(图10B),说明金属锂负极中的杂质与缺陷会极大影响电池产生枝晶的临界电流密度。2020年,Doux等91将Swagelok电池与压力传感器联用,实现了压力可调的原位充放电XCT观测(图10C)。当压力到达75 MPa时,电池立即短路,在25 MPa下,金属锂能够通过蠕变穿刺进入Li6PS5Cl的体相中,从而导致电池失效(图10D)。通过对比不同压力下的电化学表现,Doux发现在5 MPa下Li|Li6PS5Cl|Li电池循环性能最佳。

图10 (A)聚合物金属锂电池在循环前后的XCT二维截面图89;(B)缺陷与加工工艺导致的两种电池失效模式的XCT对比图90;(C)压力可调的原位固态锂对称电池的设计;(D)电池短路后XCT观察到在Li6PS5Cl中的Li 91Fig. 10 (A) 2D XCT slices of the Li metal polymer batteries before and after cycling 89; (B) XCT results comparing defect-driven and fabrication-related modes of cell failure 90; (C) design of the in situ solid-state Li symmetric cell allowing control and monitoring pressure during cycling; (D) Li detected in Li6PS5Cl by XCT after shorting 91.

目前利用X射线成像技术研究固态体系中金属锂负极问题还存在许多困难。首先,非聚合物固态电解质和过渡金属正极对X射线的低透射率与金属锂对X射线的高透射率之间存在矛盾,导致入射能量的选择受限。其次,nm-CT的视野大约在100 μm以下,样品的整体尺度也不如μm-CT那么宽容。这一方面对nm-CT的样品制备提出了很高的要求,另一方面限制了原位表征的可能性。再者,μm-CT虽然可以表征实用软包电池,然而其1 μm左右的分辨率难以观测锂沉积形貌中的细小结构。

3.4 宏观尺度( > 10−5 m)

宏观尺度一般指的是微观、介观尺度的现象在空间上积累后,达到的肉眼可以观察到的尺度。当然,颜色、形貌以外的信息无法通过肉眼观察得到,因此仍然需要借助多信息维度的宏观尺度表征技术。另外,该尺度下的现象往往可以从电化学性质上反映出来,因此许多工作致力于将宏观的现象与电化学行为一一对应起来。

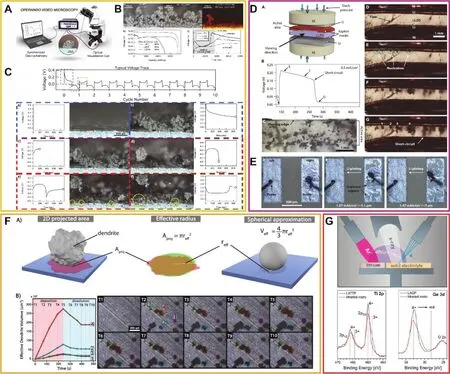

光学显微镜的分辨率与视野大小落在宏观尺度,因此许多有创意的工作通过设计原位电池,非常轻易的观察到了宏观尺度的金属锂沉积61与枝晶生长9现象。在2016年,Wood等62利用原位光学电化学同步摄像显微镜(图11A),研究了不同电解液体系中的锂沉积形貌以及枝晶生长模式的区别(图11B)。原位电化学界面沉积形貌观测结果显示(图11C),首周电极的形貌没有明显变化,证明锂基本以枝晶形式存在于表面或者在SEI层下沉积。而溶解过程中,光亮的锂枝晶颜色转黑,形成了死锂。死锂的容量损耗导致了后续电极上的锂溶出,形成了凹坑。再次沉积时,凹坑处发生了枝晶生长,将表面的死锂向电解液中推移。Sanchez等63使用了相同的实验装置,原位监测了首周循环内的枝晶大小变化。通过投影的方法近似推算锂沉积颗粒的有效体积,得到了一周循环内4处不同枝晶颗粒的体积变化过程(图11F)。

类似的原位光学显微表征方法却很难应用到固态中,原因在于SSE难以透光,很难观察到电解质界面以及内部的枝晶生长。2020年,Kazyak等64使用了原位的截面可视化光学显微技术观察了LLZO近表面上的锂沉积与枝晶生长情况(图11D)。原位观察到了锂枝晶在LLZO中的生长与溶解。他们还在LLZO片的同侧贴上多个金属锂电极,进行平面上的原位充放电观测,直观看到脱锂后金属锂电极下方LLZO的暴露过程(图11E)。这项工作中,Kazyak将光学显微技术与SEM结合起来,观察到了多种不同形式的锂枝晶穿刺SSE的现象,说明单一的机理并不能解释所有的穿刺现象。

图11 (A)原位光学电化学同步摄像显微镜的示意图,(B)不同电解液中的锂枝晶生长情况,(C)锂沉积形貌与电压曲线的随时演化图62;(D)原位截面可视化观察的LLZO固态电解质内部循环情况;(E)金属锂沉积过程中不同时间的原位光学形貌图64;(F) 4处锂枝晶颗粒的有效体积计算方法及首周循环原位体积变化统计图63;(G)金属锂在固态电解质表面原位沉积过程中同步的XPS检测结果76Fig. 11 (A) Schematics of synchronized electrochemical/video microscopy setup, (B) Li dendrite growth in different kinds of electrolyte, (C) Li deposits morphology and corresponding voltage trace profile 62; (D) through-plane cycling in LLZO with operando cross-sectional visualization; (E) operando optical images at different time during Li plating 64;(F) effective volume calculation method and volume tracking profile of four individual dendrites throughout the first cycle 63; (G) in situ lithiation of solid electrolytes during XPS surface analysis and the related XPS results 76.

在宏观尺度上,除了显微成像技术外,谱学技术能够提供区域性的平均信息。X射线光电子能谱(XPS)可以提供10 μm见方区域的平均元素组成信息。Hartmann等76利用了Ar离子束对SSE进行锂化的装置,结合XPS进行了原位的探测(图11G)。通过调控锂层厚度,实现了原位观测SSE中元素的价态变化,验证了锂与磷酸锗铝锂(LAGP)与掺钽磷酸钛铝锂(LATTP)中的高价态的Ti、Ge的还原反应。

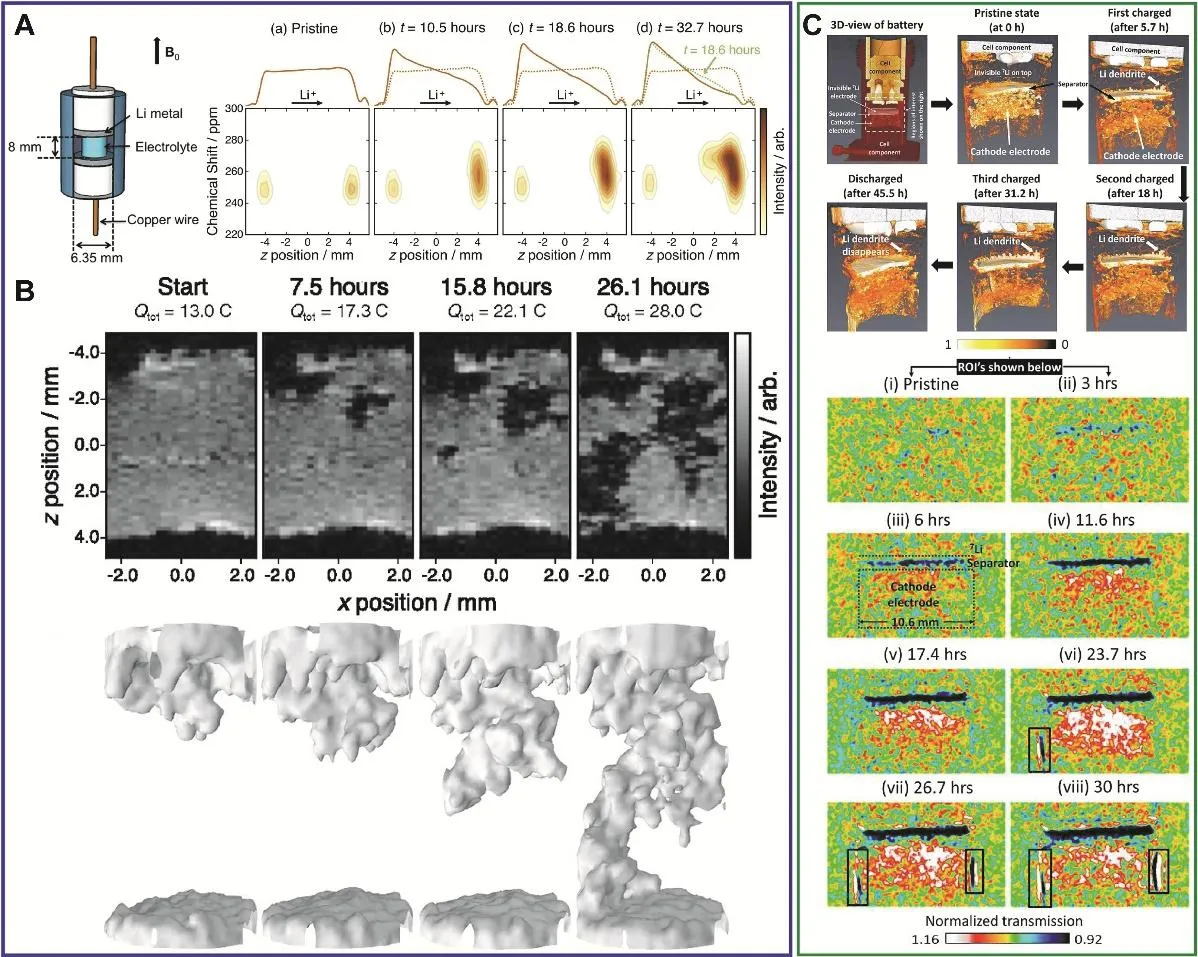

核磁共振和磁共振技术可以原位地提供电池材料的定量信息。磁共振信号在金属锂表面以指数形式衰减,Bhattacharyya等92通过计算得出7Li趋肤深度仅为14.7 μm。NMR虽然无法穿透块状的锂,但是可以表征界面及电解液中的锂枝晶等较薄微结构。Chang等77设计了电极间距为8 mm的Li|Li对称电池。由图12A可知,循环前,NMR的7Li化学位移信号仅对两侧的电极有反馈,内部的Li+浓度分布均匀。充电后,左侧阳极不断向电解液中输入7Li+,右侧不断沉积消耗7Li+,上方的浓度曲线左侧逐渐出现了峰值。充电10.5 h后,260处率先出现了峰值,到32.7 h时,270处的峰向−z方向延伸了2-3 mm。结合SEM图像与计算结果,可以将260处的峰归于苔藓状枝晶的出现。在苔藓状的基础上,枝晶继续生长,最终形成了270对应的树枝状枝晶。Ilott等78改变了直接测量7Li的思路,首先测量电解液中的灵敏度高的1H信号,再取合适的阈值将信号弱的区域划定为锂枝晶占据的无电解液区。对高分辨的二维分割图像进行三维重构,实现了低灵敏度的7Li枝晶生长形貌的高分辨成像(图12B)。

图12 (A)原位磁共振成像电池示意图与电解质中7Li浓度图和金属锂中的化学位移随时演变图77;(B)原位NMR电池充电过程中不同时间的三维分割图像78;(C)电池在循环过程中的Li分布3D演化图与归一化中子射线成像的Li分布随充电时间的2D演变图80Fig. 12 (A) Schematic of the cell used for in situ magnetic resonance imaging, and time series showing the evolution of the 7Li electrolyte concentration profile and chemical shift image of Li metal 77; (B) three-dimensional segmented images of the in situ NMR cell at different charging time 78; (C) 3D evolution of Li distribution at different stages of cycling, and 2D evolution of the Li distribution as a function of charging time based on the normalized neutron radiographs 80.

中子成像技术对6Li敏感,有约100 μm的空间分辨率,可以直接探测6Li的分布。Song等80设计了使用与中子作用极弱的7Li作为负极的电池,屏蔽了原始金属锂负极的形貌信号。随着循环的进行,可以在隔膜附近观察到由正极迁移到负极沉积生长的6Li枝晶(图12C)。中子透射信号图不仅可以看到负极表面苔藓状的6Li形貌,同时可以看到正极侧的6Li消耗情况。

超声透射成像是金属锂负极研究中应用实例较少,通过超声透过率可以检测对超声波阻碍较大物质的分布,如电解液。Louli等74通过成像技术发现样品内的锂层厚度增加,结合超声技术得到的电解液分布,得出锂层的孔隙率增加导致电解液分布分散,降低界面润湿的结论。超声技术对样品的限制很小,并且有着比较低的成本,可以配合其他的表征技术,或能成为商用电池、大体积电池检测的有效手段。

4 总结与展望

金属锂负极在多空间尺度下面临多种电化学行为对应的多种问题。从应用角度考虑,问题主要分布在安全性、体积变化、倍率性能、循环性能、成本等方面95。从基础研究角度考虑,电化学行为对应着从锂离子的原子尺度到电芯级的宏观尺度的电化学、力学、热学等多因素耦合的电极过程。无论是从技术还是科学角度看,金属锂负极的问题都极为复杂,互相嵌套。本文简述了金属锂负极在原子、微观、介观、宏观尺度下的电极行为,将不同空间尺度下的应用技术问题和基础科学问题联系起来,并详细论述了不同空间尺度下金属锂负极的表征方法。

金属锂负极不同尺度的沉积溶解行为都有对应的深层机理,对机理的深入认识离不开先进的表征手段。原子尺度的科学问题表现为与锂离子、溶剂化锂离子、晶格中锂离子、体相锂原子等相关的问题,对应有冷冻透射电子显微镜、原子力显微镜、(扫描)透射电子显微镜,用于研究界面及体相的原子尺度行为;在微观尺度,主要表现为SEI膜界面和初始形核后的长大行为,有电子能量损失谱、二次离子质谱仪、选区电子衍射和纳米X射线断层扫描表征方法,可用于研究微观尺度下的晶体结构、元素成分、微观形貌;在介观尺度,金属锂呈现多种形貌,该尺度下的研究方法众多,包括扫描电子显微镜、光学显微镜、中子深度谱、X射线光电子能谱、微米X射线断层扫描等;在宏观尺度,金属锂负极过渡到电极层面,有核磁共振、超声透射能谱、中子断层扫描成像技术等可用于大尺度下形貌及离子输运信息探测的技术。

以上的部分表征方法仅能囊括一到两个数量级,有些却可以横跨多个数量级尺度,跨越尺度多的表征方法由于可以兼顾更广尺度下的信息,应用场景更广,如光学显微镜、扫描电子显微镜、微米CT等。表征方法并不按照液态电解液和固态电解质体系区分,只要满足仪器设备的制样、分辨率、视场等要求,则均可以使用。

研究液态体系中金属锂负极的研究众多,涵盖内容小至微观尺度上多种形态的金属锂沉积形貌、SEI成分对形核生长模式的影响,大至宏观尺度上死锂积累、枝晶生长与电化学行为的内在原理。这些工作加深了多尺度下金属锂负极的机理理解,其中大量的原位液态表征技术的发挥了重要作用。冷冻电镜技术的发展进一步填补了原子尺度晶体学特征研究的空白。然而对种类繁多的固态电解质的认识尚未形成系统性的认识,针对新兴固态体系的表征技术发展也存在迟滞。

固态锂电池中,金属锂负极面临的问题同样复杂。锂枝晶的晶界生长与体相穿刺,固态电解质与锂的反应,锂负极体积缩胀导致的固固接触变差等问题都是目前被关注的方向。一方面,研究上述问题不能破坏电池内部的状态。另一方面,由于无机固态电解质的透明度较低,原位表征技术的可选范围较窄。

尽管表征技术得到了巨大发展,各尺度的表征技术仍然存在改进空间。原位检测金属锂的核磁共振技术成本较低,但是对于全固态体系材料的透射深度受限,且分辨率精度不足。方便易用的超声透射技术在固态体系中的应用尚是空白,需要探索。能够进行原位体相表征同时对金属锂敏感的中子成像表征技术分辨率低,中子深度谱对xy方向的分辨率不足,中子技术的使用成本过高。在液态体系中用以表征金属锂的低能量同步辐射X射线成像技术无法穿透常规厚度的无机固态电解质。各类谱学表征手段难以实现非破坏性的原位界面表征,固态体系中的元素价态分布表征手段需要进一步的发展。截面光学显微镜虽然实现了固态电解质近表面的锂沉积观察,依旧难以做到深入体相的观测。透射电镜技术在缺少了连接电极间离子传输的液态电解质之后,失去了液态体系中原子级的原位表征优势。然而原子级的表征无论在液态还是固态中都是必要的,冷冻电镜的技术,能在尽量保护样品原始状态的前提下暴露截面,实现了原子级的截面形貌、元素价态表征的方法。但是它却牺牲了原位表征的可能性。因此,多尺度金属锂负极的表征方法还需要不断探索和发展,多种方法有机结合才能获得更加完整、深入的认识。

综上所述,金属锂负极想要直接面向消费者,实现产业化仍然任重道远,其中的问题也并非单一方案可以彻底解决。固液体系中的金属锂负极表面锂沉积行为多种多样。无论是锂枝晶、死锂还是宏观的不均匀沉积溶解都有不同的形式。这些行为的影响因素包括电流密度、充放电容量、温度、压力等外因,也包括大体积变化、高化学反应活性等内因,最终导致电池的失效模式也不尽相同。不能简单地对单一现象采取单一措施,更重要的是通过多信息维度、多尺度的研究,系统性的认识宏观现象背后的机理,全面地考虑解决方案。