金属有机骨架材料在金属锂电池界面的应用

2021-03-05孙宇恒高铭达李慧徐丽薛晴王欣然白莹吴川

孙宇恒 ,高铭达 ,李慧 ,徐丽 ,薛晴 ,王欣然 ,白莹 ,吴川 ,3,*

1环境科学与工程北京市重点实验室,北京理工大学材料学院,北京 100081

2先进输电技术国家重点实验室(全球能源互联网研究院有限公司),北京 102209

3北京电动汽车协同创新中心,北京 100081

1 引言

人类对化石燃料的过度依赖造成全球能源短缺、二氧化碳排放超标、有害气体大量生成等环境问题。为了解决上述问题,各国推动了清洁、可再生能源的发展和规模化利用。由于可再生能源(风能、核能、水能等)存在地域分布不均、昼夜波动较大等缺点,高效的能源存储是规模化利用可再生能源的前提。其中,高比能二次电池具备较高的能量密度和工作电压,以及无记忆效应等诸多优点,已经广泛的应用到可移动电子终端设备、电动汽车、智能电网等领域1。

然而,高比能二次电池的界面问题阻碍了能源行业的进一步发展,这些问题包括电极界面处电解液副反应、溶剂共嵌入、锂枝晶以及死锂生成等,其加剧了活性物质在循环过程中的损失,并且阻碍了固体电解质界面(Solid electrolyte interphase,SEI)的生成与稳定。界面问题的存在既影响了电池的性能又降低了电池的安全性。特别是在高比能锂金属电池体系中,由于界面的不均一性和高反应活性,副反应持续发生,界面SEI膜存在缺陷,导致锂离子无法在锂金属表面均匀成核,形成锂枝晶,并进一步产生库伦效率降低、锂负极体积增加、电池内阻增大等问题2;在金属锂固态电池体系中,固态电解质与电极材料的界面接触不佳,会产生较大的接触阻抗,降低离子传输效率和电化学反应可逆性,同时空间电荷区的出现也为加剧了锂枝晶的生长3;此外,一些典型的金属锂电池问题,如:锂硫电池的多硫化物穿梭效应、高电压正极材料的过渡金属溶出等,都与界面电化学过程息息相关4。因此,强化界面稳定性和保护功能,是改善金属锂负极界面稳定性、高比能二次电池电化学性能的关键。

为解决高比能二次电池的界面问题,科研人员已经研究了诸多类型的材料,近年来较为热门的金属有机骨架(Metal organic framework,MOF)材料和共价有机骨架(Covalent organic framework,COF)材料也被广泛的研究应用于界面保护。同为多孔骨架材料,MOF和COF都有着独特的孔道结构以及大的比表面积,良好的功能化能力。相对而言,COF材料是晶态的有机多孔聚合物,由共价键连接,密度低、结构稳定,已经有研究将其应用于金属锂负极的人造SEI膜5、固态聚合物电解质6以及锂硫电池的正极材料7等,然而由于其合成较为困难、固有的离子电导率较低等因素,目前其对于电池界面保护的研究较少。

金属有机骨架材料又称多孔配位聚合物材料,是由金属离子/簇作为节点,有机配体作为连接体,通过配位形成的多孔晶体材料。MOF材料具有规整且可调控的孔道结构、较大的比表面积和孔隙率,以及配位不饱和的金属位点(也称为开放金属位点)8,9。通过对金属节点和有机连接体的合理设计,MOF可实现高效的气体吸附10-12、分离纯化13、催化14-16、纳米医学17,18等应用。在高比能金属锂电池研究方面,MOF的规整孔结构能提供良好的锂离子扩散通道,并改善界面反应不稳定以及离子传导不佳的问题。作为储锂基体或者人工SEI膜材料,MOF的多孔性使得电极界面离子流均匀化,并抑制锂枝晶的生成。在锂硫电池中,MOF作为有效的多硫化物捕集器,其开放的金属位点和功能化的连接物与多硫化物发生化学吸附,从而改善界面反应性能19。在锂-氧气电池中,MOF能够作为高效界面反应催化剂,在开放金属位点进行氧还原反应,从而有效地稳定界面反应,提高容量与能量转换效率。在固态电池中,MOF作为全固态电解质的锂离子导体,其中锂离子可沿着开放的金属位点快速移动。因此,本文综述了近年来MOF材料在解决新型高比能锂金属电池界面问题中的最新研究进展(如:金属锂电池、锂硫电池、锂空电池和固态电池等),以及MOF材料抑制正负极界面问题和改善隔膜界面特性中的应用。

2 MOF材料的结构特点

2.1 MOF均匀孔道结构与界面调控功能

MOF材料具有高孔隙率、高比表面积、孔结构可调控等结构优势。早在1999年,Li等20对MOF-5的研究发现,其三维骨架结构中未被占据的晶体体积约为80%,可以有效结合客体分子的体积约占MOF材料的55%-61%,从而为气体储存提供了巨大的可用潜力。2006年,Li等21首次将锌基MOF(MOF-177)应用于锂储存,为其在二次电池领域中的应用提供了重要的指导意义。MOF材料拥有较大的比表面积(1000-10000 m2·g-1)22,这种高孔隙率的结构能够改善离子在MOF材料体相中的扩散动力学,从而提高电极的离子电导率以及电池的倍率性能23。

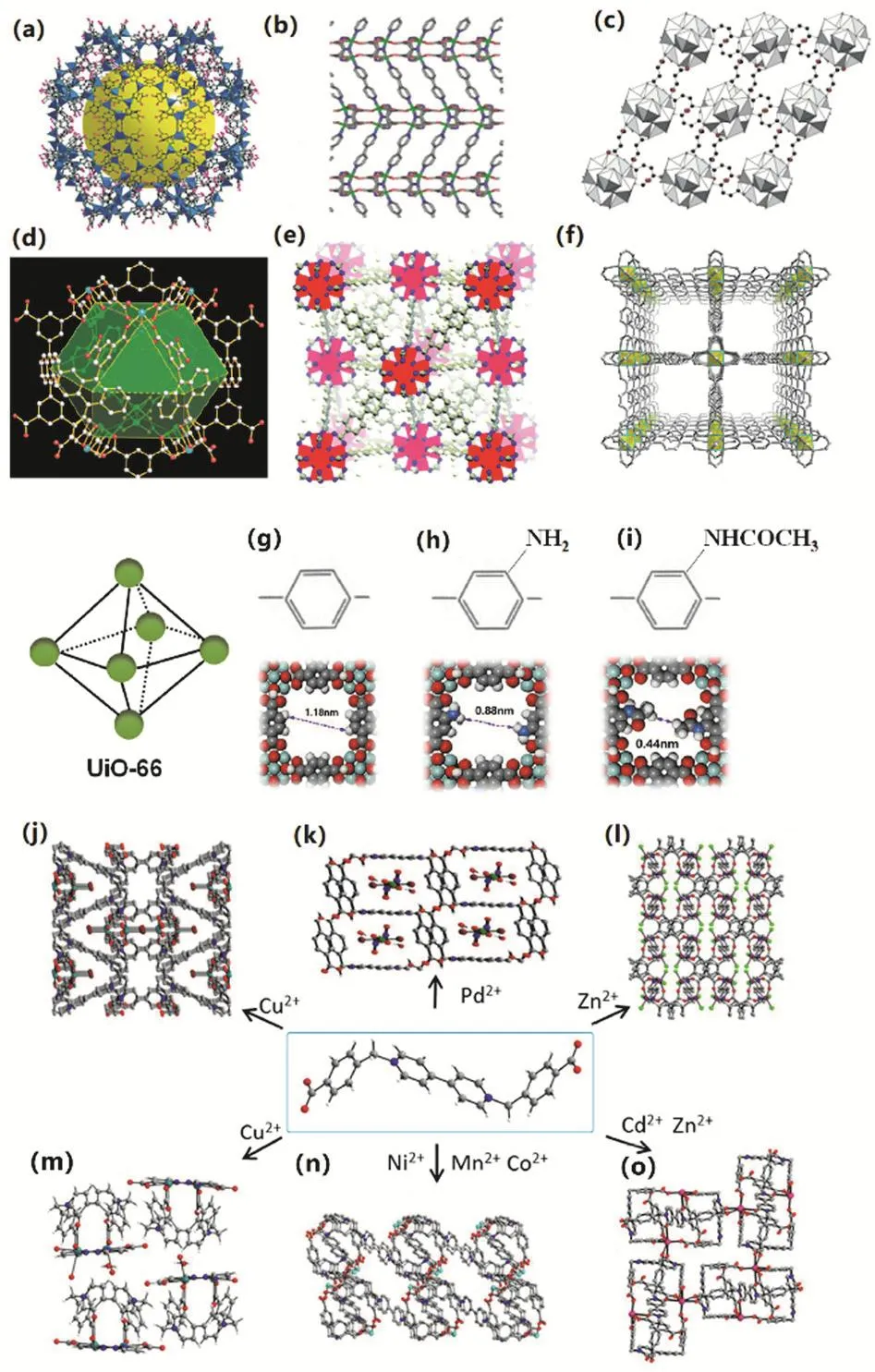

MOF材料通常可通过水热-溶剂热法24、微波辅助法25、电化学法26、喷雾干燥法27等方法合成。根据配合物中所含配体的不同,MOF主要包括含氮杂环类有机配体MOF、有机羧酸类配体MOF、含氮杂环与羧酸混合配体MOF28-35。在制备含氮杂环类有机配体MOF材料时,多采用吡啶类、咪唑类、2,2’-联吡啶、4,4’-联吡啶等中性配体,在这类材料中配体与金属离子通过π键以及氢键形成多维结构,键合力弱结构易分解,其中较为常见的材料有类沸石咪唑酯骨架系列材料(ZIF)28,29,Coordination pillared-layer (CPL)系列材料30,31等;另一方面,采用羧基配体可以形成强配位键并构建稳定的大孔径材料,较为常见的材料有Materials of Institut Lavoisier (MIL)系列材料32、Porous Coordination Network (PCN)系列材料33、奥斯陆大学系列材料(Universitetet i Oslo,UiOs)34等。为了追求更加优异的性能,羧酸类与含氮杂环类配合物复合的MOF材料,同时具备了骨架的稳定性和高维结构的优点,代表性的材料有架状金属有机骨架材料(IRMOF)35。如图1a-f所示,根据配合物中所含中心金属离子的种类不同,MOF材料又可划分为过渡金属型、稀土金属型、碱金属型,以及在此基础上构建的多金属MOF材料等。调控金属节点和有机连接体的类型,可调控MOF孔道结构的大小。如图1g-i所示,以苯二甲酸(BDC)、BDCNH2和BDC-NHCOCH3配体构成的UiO-66、UiO-66-NH2和UiO-66-NHCOCH3型MOF材料,其孔径大小从1.18 nm缩减到0.44 nm36。

图1 不同配基、中心离子组成的MOF材料的孔结构特性及变化规律Fig. 1 The porosity and structural changes of MOF derived from different organic ligands and central ions.

另一方面,由于中心原子的空轨道数各不相同,不同中心原子参与配位成键不同,因此,不同配位金属所形成的孔道结构略有不同37。二价金属具有较多的3d轨道,有利于形成多种配位构型。如图1j-l所示,以配体2-氨基苯甲酸(2-abaH)38,不同金属节点(Ca2+、Sr2+、Ba2+),可构建出不同结构和孔特性的MOF材料,其金属原子的间距分别为0.4699、0.3917、0.4316 nm。Aulakh等39以1,1’-双(4-羧苄基)-4,4’-联吡啶二溴化物(H2LBr2)为配体,分别与Cu、Mn、Ni、Cd、Zn和Pd过渡元素通过自组装反应形成了九种不同的两性MOF材料。如图1(j-o)所示,其主要包含六种结构:{CuBr(L)·(OH)·7H2O}n(图1j),[Pd(HL)(Br)2(NO2)2(OH2)2] (图1k),{[ZnCl2(L)0.5]·0.33H2O}n(图1l),{[Cu2(3-pzc)2(L)(OH2)]·5H2O}n(图1m),{[M4(L)6(OH2)12]·2Br·3(bdc)·33H2O}n(图1n,其中M分别为Mn、Co和Ni和{[M(bdc)(L)1.5·9H2O]}n(图1o,M分别为Cd和Zn,L为配体中的长链结构,bdc是1,4-苯二甲酸,pzc是3-吡唑羧酸盐)。由于金属离子的不同,MOF材料的孔径不仅产生了差异并且结构也产生了变化。另外值得注意的是,在合成{[Cu2(3-pzc)2(L)(OH2)]·5H2O}n(图1m)时额外加入了吡唑-3-羧酸,使得其与{CuBr(L)·(OH)·7H2O}n(图1j)两种MOF材料在配体与金属离子相同的情况下结构仍然产生了变化。类似的,{[ZnCl2(L)0.5]·0.33H2O}n(图1l)在合成时采用的是ZnCl2而{[Zn(bdc)(L)1.5·9H2O]}n(图1o)在合 成时使用了Zn(CH3COO)2·2H2O,因此这两种MOF的结构也不同。

2.2 MOF材料的金属位点和功能性官能团

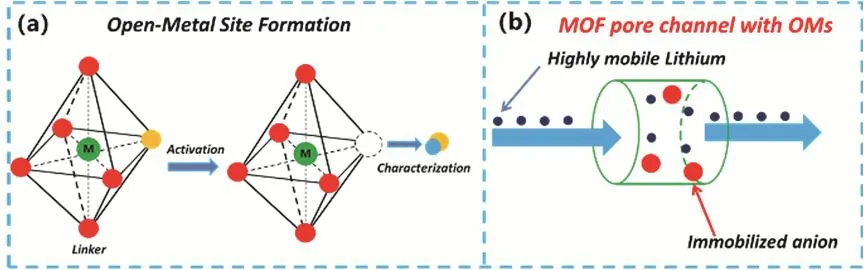

MOF的固有活性位点包括配位不饱和金属位点和功能性有机位点(桥联配体中的官能团),这些独特的活性位点为稳定金属锂电池界面提供丰富的作用靶点。Chen等40通过单晶X射线衍射验证了MOF-11中的开放金属位点。在初始合成的MOF中,金属离子通常都处于完全配位饱和的状态,即对于过渡金属离子而言配位数为4或6,如图2a所示,开放金属位点主要是通过在MOF结构中引入不稳定的客体分子(如丙酮或甲醇),参与金属配位。在激活过程中,这些客体分子可以被热移除,而不会导致结构坍塌,从而产生开放的金属位点41,42。这些开放的金属位点可以选择性地与客体分子相互作用。Fu等43通过甲醇的加入来调控MOF中OMs的配位状态,从而使MOFs获得对极性分子良好的吸附能力。针对金属锂电池界面的复杂电化学反应,MOF配位不饱和的金属位点也能够有效地吸附反应副产物,如锂硫电池的中间产物多硫化物,从而起到封装、固定、转化副产物,稳定界面电化学性能的作用44。对于催化性能的提升,Wu等45将MOF成功应用于锂氧电池中,其均匀通道中易于进入的OMs增加了孔隙中O2分子的数量,有效地促进了反应的进行。Zhang等46利用静电纺丝技术制备了UiO-66和聚乙烯醇(PVA)的复合隔膜,如图2b所示,MOF中的OMs可以与孔道中的阴离子络合,释放锂离子并显著提高了锂离子迁移数(0.79)和离子电导率,保证了快速有效的锂离子传输。值得注意的是,MOF中的金属位点所具有的氧化还原活性使其可以被用作“转化型”电极的电极材料。Peng等47证实了合成的三苯氨基MOF中的Cu2+位点具有氧化还原活性并用作锂离子电池正极材料,具有4.3 V的工作电压,然而根据电化学测试结果,发现由于MOF中羧基氧原子限制了锂离子的传导,导致了对Cu+和Cu2+的不完全氧化还原反应,使整个系统的结构存在不稳定现象。合理的金属位点选择与结构设计以及添加剂的使用可以更有效的利用MOF中金属位点的氧化还原活性。与此同时,合理的选择设计功能化的有机连接体,能起到捕获、催化客体分子的作用。Zhong等48通过溶剂热法,构建了以钴双(二羟基)配合物(Co-O4)为键的铜酞菁基二维共轭MOF材料。原位拉曼光谱证实了在氧还原反应过程中,连接体中的Co-O单元与氧中间体存在相互作用,验证了Co-O单元具有催化活性,获得了金属空气电池94 mW·cm-2的功率密度和700 mAh·g-1的质量比容量。

图2 (a)配位不饱和金属位点的产生42;(b)复合隔膜中OMs的功能示意图46Fig. 2 (a) Generation of coordinated unsaturated metal sites 42, (b) function of OMs in separator 46.

2.3 MOF衍生材料的纳微结构调控

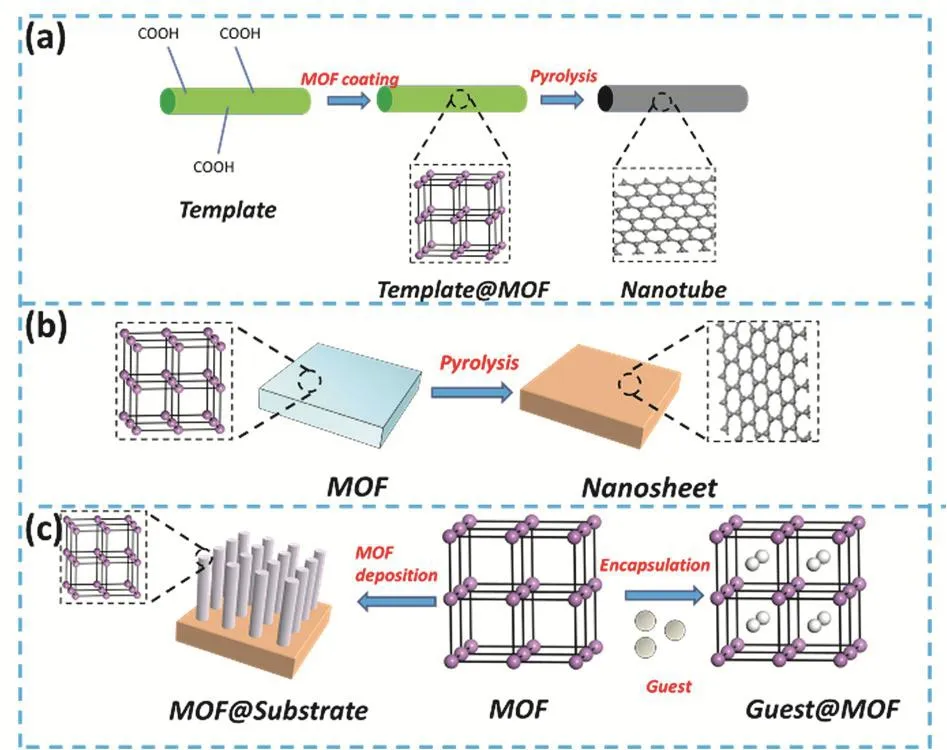

MOF可通过煅烧等方式,转化为多孔的碳材料49、金属氧化物50,51、金属氧化物-碳复合材料52和金属纳米粒子@MOF复合材料等53。其衍生材料保持了多孔结构的特性,同时具备纳米尺寸、高比表面积、复合材料等界面调控优势。研究人员借助不同的合成路径和模板,获得了不同维度的MOF衍生纳米材料54。如图3所示,MOF材料可原位生长在一维纳米基体表面,修饰后的复合材料通过原位热解,转变为中空纳米管状碳材料(图3a)。二维层状MOF材料热解后可直接制备MOF衍生纳米片,或剥离生成多层石墨烯纳米带(图3b)。三维MOF衍生材料具有丰富的多级结构,如三维纳米线列阵、碳纳米管三维交联结构、蜂窝状纳米结构等(图3c)。不同维度的MOF衍生材料提供了金属离子掺杂的多孔复合结构,在金属锂电池界面防护中均有应用,对其孔道结构、电子电导、离子电导、电催化性能的调控可进一步促进界面的传质传荷过程,缓解上述界面问题。Yi等55以SiO2纳米球为模板,将铁基MOF原位转化成空心Fe3O4/碳复合材料,不仅通过配位聚合诱导的自组装产生了微米级的空腔结构,还在MOF的外壳表面形成介孔,进一步提升锂离子的传导能力。Zhao等56使用铁基MOF,通过热解衍生出碳纳米材料,具备良好的电催化活性,是贵金属催化剂的替代材料之一。

图3 (a)一维,(b)二维,(c)三维MOF衍生物的纳米结构合成示意图54Fig. 3 Synthesis schematic of (a) one-dimensional,(b) two-dimensional, (c) three-dimensional MOF-derived materials nanostructure 54.

3 金属锂界面防护

金属锂具有高比容量(3860 mAh·g-1)、低还原电位(−3.04 VvsSHE)和较高的反应活性,是构建金属锂电池的必备电极材料。锂金属在实际的电化学循环过程中问题显著。枝晶的生长容易刺穿隔膜,造成电池内短路,触发热失控等安全问题;界面失稳现象抑制了其电化学容量的发挥,造成了电化学性能的快速衰减。如何抑制锂枝晶生长、死锂生成、体积膨胀、库伦效率低等问题是金属锂界面研究的重要方向。目前,大部分防护研究集中于SEI的均一化、稳定化,从界面传质传荷动力学调控金属锂的电沉积方式57,58。MOF材料具备良好的物理化学稳定性,其独特的多孔结构、配位金属的亲锂性为锂离子的界面扩散提供了离子流均一化通道,在金属锂负极的界面保护上得到了广泛应用。

3.1 锂枝晶的生长机理

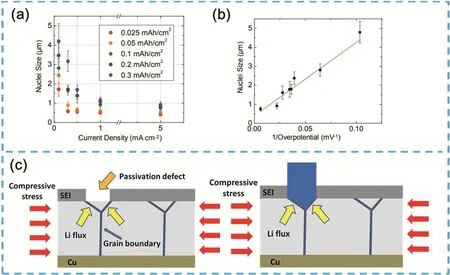

金属锂界面上锂枝晶的生长问题始终是锂金属二次电池发展道路上的绊脚石,锂枝晶的生长是多种因素共同作用下的结果,这些因素影响着锂枝晶的生长速率与形貌。研究人员分别从温度、过电位、电流密度、内应力等角度探讨了锂枝晶生长的过程。(1)在温度控制的枝晶生长模型中,温度一方面影响了锂离子的传输行为,高温可以促进锂离子的扩散并间接改变锂枝晶的形貌,另一方面温度的变化可影响锂金属的力学性能。Aryanfar等59提出了热松弛效应,该效应认为高温促进了锂离子的运动并使得锂离子更易从金属表面的凸起部分扩散到平坦部分;其二,Xu等60发现微米级别的锂在室温下屈服强度高达105 MPa,而在90 °C时屈服强度仅为35 MPa,产生了显著的降低。(2)过电位对于锂枝晶形貌影响的根源可能在于新生成的锂的尺寸不同,Pei等61利用扫描电子显微镜(SEM)研究了金属锂在铜基体上的成核过程,如图4a,b所示,随着电流密度的增加锂形核尺寸逐渐降低,锂原子核的大小与过电位的倒数成正比。Monroe等62通过理论计算发现不同电流密度下锂枝晶生长行为存在差异。在锂枝晶生长早期,锂枝晶的尺寸随时间近似呈线性增长,而一段时间之后锂枝晶生长加速。降低电流密度则有可能延长线性生长的时间并降低锂枝晶生长的速度。(3) Kushima等63更为深入的研究了枝晶的生长过程,他们采用高倍率透射电子显微镜(TEM)观察锂枝晶的形核和生长,将锂枝晶的生长过程分成了四个不同的阶段。第一阶段中球形锂原子核在表面出现,其直径与时间的平方根成正比;第二阶段中,锂枝晶开始生长并推动第一阶段中生成的锂原子核远离表面,此时枝晶宽度不变而长度迅速增加;第三阶段中枝晶生长速率显著降低;第四阶段中枝晶上形成了扭结,部分枝晶不再生长,并且伴随着新枝晶的快速生长,扭结形成。(4) Xu等64提出了应力生长模型,他们发现在锂金属的电化学沉积过程中电极表面会产生应力,这种应力是锂枝晶生长的驱动力。如图4c所示,这种驱动力是在非平衡生长条件下,表面原子过度插入晶界引起的,锂金属中局部的蠕变为锂枝晶的挤出提供了驱动力。

图4 (a)不同容量下电流密度与形核尺寸的关系61;(b)过电位与形核尺寸的关系图61;(c)应力驱动锂枝晶生长的示意图64Fig. 4 (a) Relationship between current density and nucleation size under different capacities 61, (b) relationship between overpotential and nucleation size 61, (c) schematic diagram of stress-driven lithium dendrite growth 64.

3.2 MOF基金属锂沉积骨架

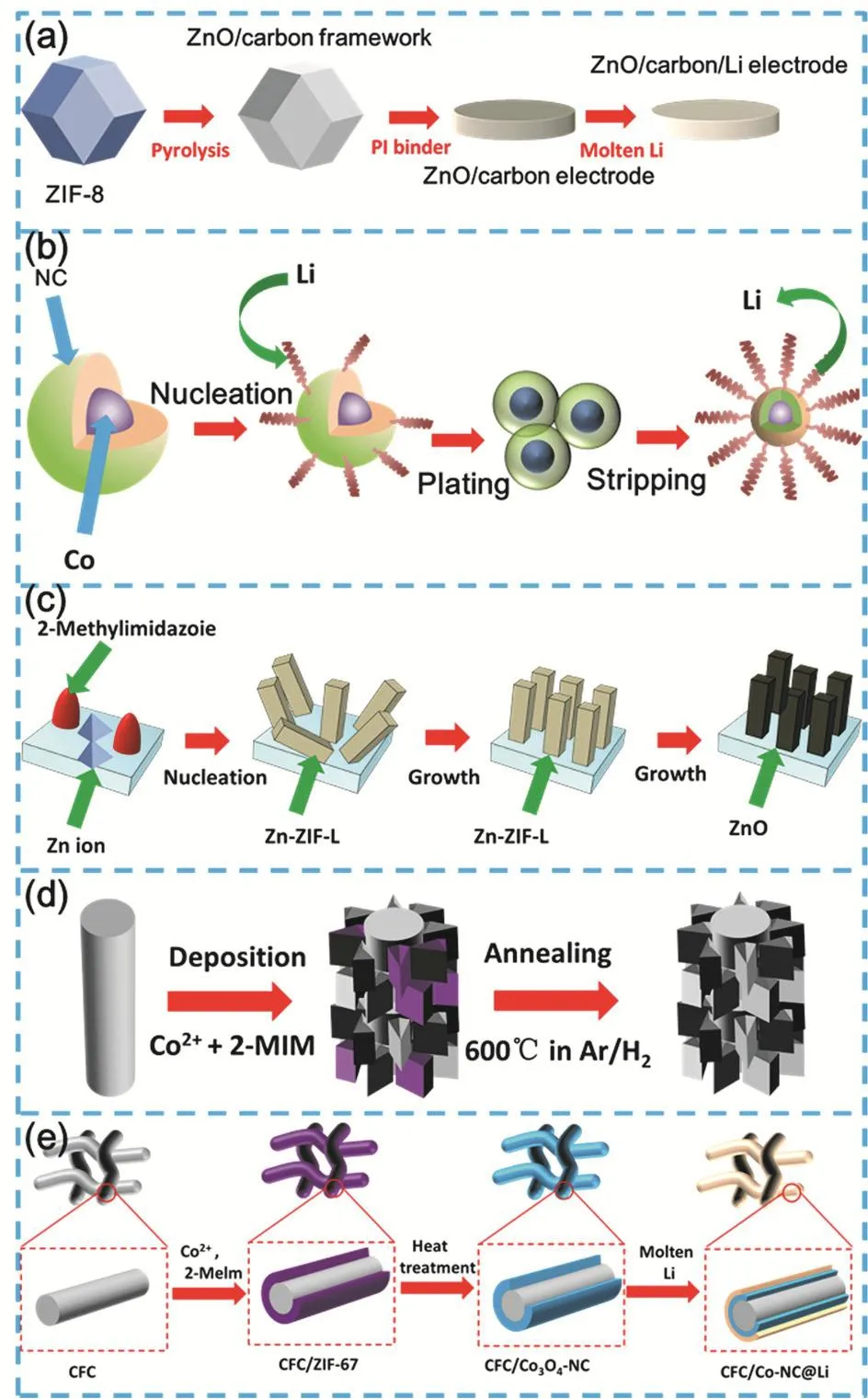

MOF基金属锂沉积骨架是通过MOF材料在传统碳基电极表面的表面修饰,或通过煅烧法制备出金属/碳多维骨架结构,达到强化传统碳材料的界面调控性能的目的。骨架的亲锂性位点与高比表面积能协同控制金属锂沉积的局部电流和均一度,实现高电流密度下锂沉积的稳定性。Wang等65将由Zn(NO3)2·6H2O和2-甲基咪唑形成的ZIF-8材料作为前驱体,采用聚酰亚胺作为粘结剂,制备了ZnO/C电极,之后直接将熔融锂注入ZnO/C电极制备了ZnO/C/Li电极,制备过程如图5a所示。受益于ZnO/C电极界面上的羰基、含氮基团和氧化锌等丰富的亲锂位点,锂金属可以顺利注入。ZnO/C/Li电极有效降低了其中金属锂体积变化并抑制了锂枝晶的生长。ZIF-8衍生材料修饰的金属锂界面,可以在10 mA·cm-2高电流密度下,稳定循环200周。Lyu等66利用2-甲基咪唑(C4H6N2)与Zn(NO3)2·6H2O反应制备了Zn-MOF,并以Zn-MOF作为前驱体采用3D打印技术制备了3DP-Zn-MOF材料,后在氮气氛围中煅烧制备了三维打印的氮掺杂碳骨架结构(3D-printed N-doped carbon framework,3DPNC)。3DP-NC具有分层孔隙结构,比表面积高达869 m2·g-1。在10 mA·cm-2的高电流密度,该骨架的锂沉积容量可达到30 mAh·cm-2,同时具备小电流的长循环稳定性(1 mA·cm-2时稳定循环2000 h)和高库伦效率(97.9%)。

图5 (a) ZnO/C/Li复合电极的制备流程示意图65比例尺均为1 cm;(b)氮掺杂多孔石墨烯电极(Co@N-G)电镀/剥离过程中的形态演变67;(c) LZNF合成示意图68;(d)在碳布基底上生长MOF衍生的CN-Co纳米片阵列的示意图69;(e) CFC/Co-NC@Li电极的制作示意图70Fig. 5 (a) Preparation process of ZnO/C/Li composite electrode 65, (b) morphological evolution during the electroplating/stripping process of nitrogen-doped porous graphene electrode (Co@N-G) 67, (c) schematic diagram of LZNF synthesis 68, (d) schematic diagram of growing MOF-derived CN-Co nanosheet arrays on the carbon cloth substrate 69, (e) schematic diagram of making CFC/Co-NC@Li electrode 70.

为了进一步改善沉积骨架的防护性能,MOF材料可与介孔碳、石墨烯、碳布等碳材料组成复合沉积骨架,加强材料的电子电导率和比表面积。Wang等67通过高温碳化ZIF-67,制备钴/氮双掺杂多孔石墨烯电极(Co@N-graphene)。针对沉积/剥离过程中Co@N-graphene电极的形态演变研究表明(图5b),碳化后的菱形十二面体结构有更好的结构稳定性以及高表面积,提供足够的内/外部空间,稳定金属锂电极的沉积/剥离行为,从而抑制金属锂体积膨胀。MOF衍生物涂层中引入的Co、N等亲锂性杂原子,有效降低了锂成核过电位和电极极化,使得在高电流密度下(15 mA·cm-2),80周循环后的金属锂电池仍保持较高的库伦效率(90.4%)。类似的,Zhao等68将锌基MOF材料生长在泡沫镍材料表面,通过热解制备出垂直排列的ZnO纳米片的MOF衍生物材料(leaflike ZnO nanosheets on Ni foam,LZNF) (图5c)。这种亲锂多孔骨架同样能起到降低界面电流密度,诱导无锂枝晶沉积,缓解体积膨胀的作用。在LZNF/Li电池库仑效率较高(在1 mA·cm-2的150个周期中为98.5%),对称电池(LZNF@Li/LZNF@Li)在5 mA·cm-2的电流密度下,可稳定循环250个周期。与金属衬底相比,碳布具有较轻的密度、较稳定的化学性质、较大的表面积、丰富的孔隙结构和良好的电子导电性,同样被广泛用作MOF材料的生长基体和衍生物碳化基材。Zhou等69在三维碳布上生长Co基MOF材料,热解后构建了修饰微小Co纳米颗粒的氮掺杂碳纳米片阵列(CC@CN-Co),并以此调节锂金属工作阳极中锂的均质成核/生长行为(图5d)。通过Li与杂原子的相互作用,N掺杂被证实具有引导Li均匀成核的作用。同时,良好的阵列结构可以增加活性表面积,促进锂离子的均匀分布,从而解决锂枝晶生长失控的问题。Jiang等70使用商品碳纤维布(CFC),将ZIF-67纳米薄片原位生长和转化形成了Co3O4嵌套和氮掺杂的多孔碳纳米薄片阵列(Co3O4-NC)(图5e),并将其用于锂金属复合负极的熔融锂储存。由于Co3O4与熔融锂的化学反应性、氮掺杂物的锂离子性质以及多孔结构,多孔Co3O4-NC纳米薄片阵列可以显著改变碳纤维布的弱Li润湿行为,保证熔融锂的快速注入。此外,的可湿性纳米薄片阵列框架CFC/Co3O4-NC有良好的熔融锂保持率,提供均匀的物理约束和快速沉积电荷转移的氧化还原反应。特别是具有高比表面积和机械强度的CFC/Co3O4-NC基体可以降低局部电流密度,缓冲体积的变化,从而抑制循环过程中锂枝晶的生长。

3.3 人造SEI膜

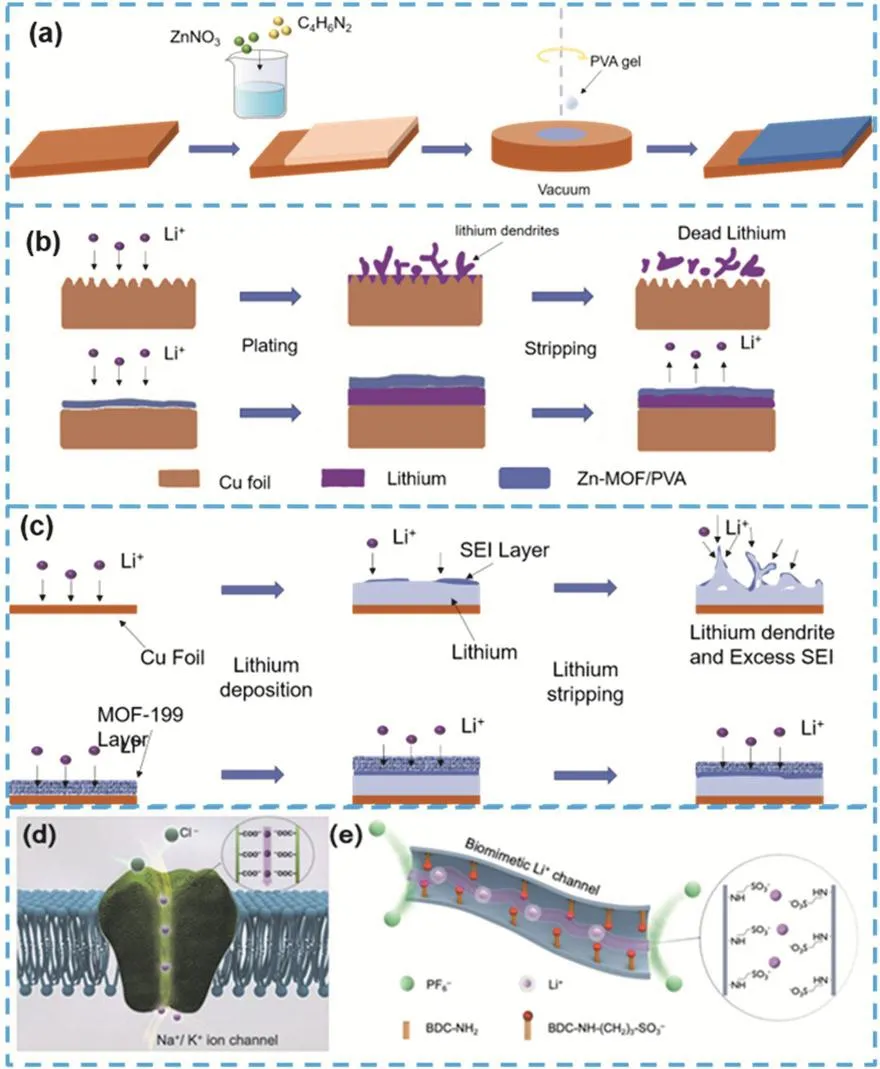

MOF基复合人造SEI膜为金属锂界面提供了有效的物理屏障,又通过化学成分修饰,增强了界面膜的离子通透性,能有效改善金属锂界面传质传荷过程。例如:传统有机聚合物修饰层离子迁移数低(通常低于0.4),PEO基有机聚合物的锂离子迁移数为0.2。通过MOF/有机聚合物的复合,同时合理设计MOF官能团,可显著增大锂离子迁移数,达到协同增强界面修饰层的离子传输和力学性能的效果。增加Fan等71通过如图6a所示的流程制备出PVA与锌基MOF的复合界面膜,图6b示意了人造SEI膜对电极的保护过程。有机-无机复合人造SEI膜兼备高锂离子导电性和良好的柔韧性,既均匀了锂离子通量,抑制锂枝晶的生成,又能有效的适应电极的体积变化,提高电池循环寿命。在3 mA·cm-2的高电流密度下仍能够在250周循环后保持97.7%的库伦效率。Qian等72的研究发现使用MOF-199制备的保护层同样可以有效保护金属锂负极界面,提高电化学性能。图6c展示了裸铜电极和保护后电极表面的金属锂沉积和剥离示意图。依靠MOF致密、坚固的特性,从物理上抑制了锂枝晶的生长,涂覆MOF-199的铜电极在1 mA·cm-2的电流密度下,350周循环后仍能够保持97%以上的库伦效率。MOF材料作为人造SEI膜时,其良好的离子通透性对锂离子流的分布效果显著。Shi等73提出了利用选择性透过的方法来改善锂离子的界面传输行为。如图6d所示,生物中的隧道状膜蛋白的隧道内部含有大量带负电荷的官能团,其可以选择性的允许特定阳离子通过(如Na+和K+)通过,同时静电排斥阴离子(如Cl−)。如图6e所示,他们采用UiO-66-NH2(UN)作为仿生离子通道,后将配体中的氨基通过化学修饰与SO3−基团连接并与锂离子进行离子交换(记为UN-SLi),最后将UN-SLi与聚偏氟乙烯-聚氟丙烯(P(VdF-HFP))复合制成复合膜(UN-SLi-EM)。恒电位法测量后发现,采用UN-SLi-EM膜的对称电池锂离子迁移数(tLi+= 0.74)和锂离子电导率(0.67 mS·cm−1)显著提高。

图6 (a)制备PVA与MOF的复合界面膜的示意图71;(b)裸铜箔上的镀锂/剥离行为,以及复合SEI膜对铜箔的保护图71;(c)铜电极和具有MOF-199涂层的铜电极在循环过程中表面结构示意图72;(d)细胞膜上带有负电荷官能团的离子通道的示意图73;(e) UN-SLi仿生离子通道的示意图73Fig. 6 (a) Schematic diagram of preparing a composite interface film of PVA and MOF 71, (b) schematic diagram of copper foil protected by composite SEI film 71, (c) schematic diagram of the surface structure of copper electrodes and copper electrodes with MOF-199 coating during cycling 72,(d) schematic diagram of the biomimetic Li+ channel constructed by grafting anionic sulfonate groups on the pore channels of UN 73, (e) Schematic diagram of the UNSLi bionic ion channel 73.

3.4 电解液/电解质添加剂

无论是液态金属锂电池或固态金属锂电池体系,金属锂的界面不稳定性是其发展面临的共性问题。在这方面,MOF作为电解液或电解质的功能性添加剂,在液态、固态电池体系均有较好的应用,被证明可抑制金属锂的失稳现象74。

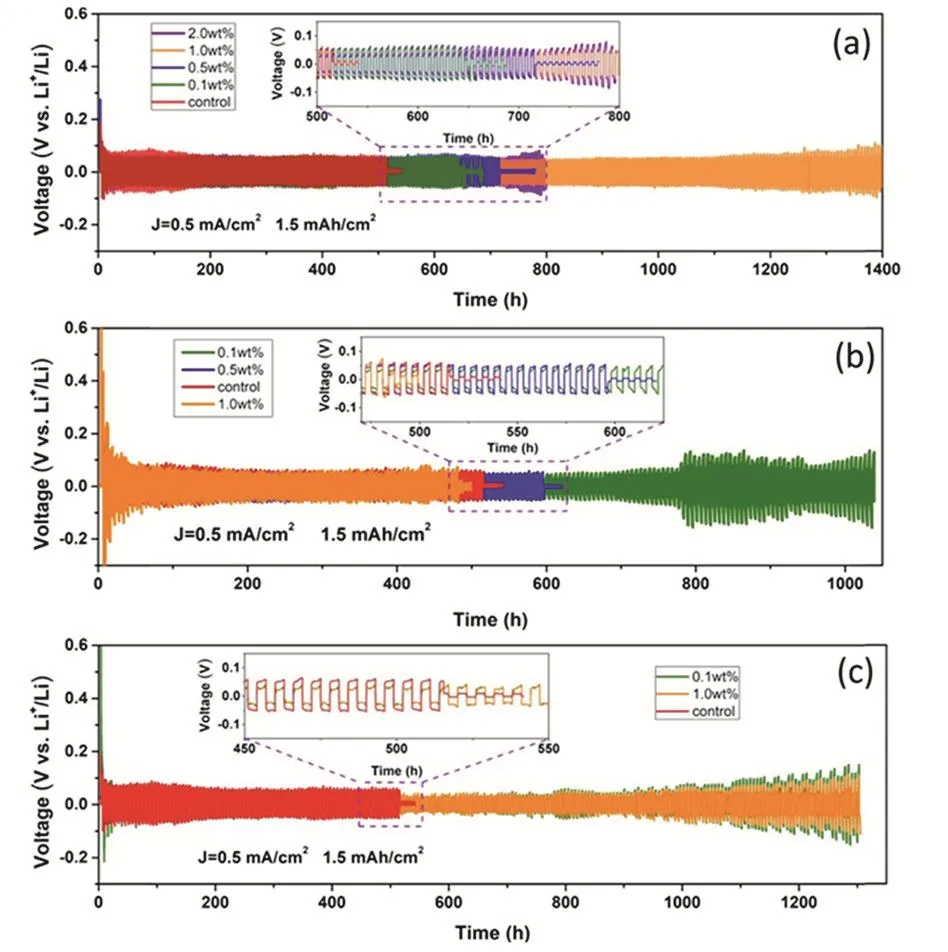

在液态电池体系中,Chu等75发现将MOF添加于碳酸乙烯酯(EC)和碳酸二甲酯(DMC)的混合溶剂时(体积比为1 : 1),能有效稳定金属锂的电镀/剥离过程,并抑制金属锂负极枝晶生长。通过循环性能的测试(图7a-c),发现锆基MOF添加剂(UiO-66)的电化学性能优于其他典型的铜基和铝基MOF,在200周循环时,仍能够保持大于95%的库伦效率。其中MOF添加剂的结构稳定性、高孔隙率和电化学稳定性是稳定锂负极的关键。在界面成膜过程中,UiO-66添加剂能提高了SEI中LiF的浓度,减少副反应的发生,均匀离子流分布,抑制了锂沉积的挤压变形以及断裂。

图7 在面积容量为1.5 mAh·cm−2、电流密度为0.5 mA·cm−2的条件下,在电解质LiPF6-EC-DMC中添加不同比例(a) UiO-66、(b) HKUST-1和(c) MIL-101-NH2的Li|Li对称电池的循环性能对比图75;Fig. 7 Cycle performance of Li|Li symmetric battery with different ratios of (a) UiO-66, (b) HKUST-1 and(c) MIL-101-NH2 added to LiPF6-EC-DMC 75 under the condition of 1.5 mAh·cm−2 and 0.5 mA·cm−2.

MOF功能性添加剂应用于聚合物电解质体系时,其孔隙设计决定了锂离子的传输性能;此外,MOF的多孔结构为电解液的吸附提供了充足的空间,有效提高复合聚合物电解质的保液性、热稳定性和安全性76。Angulakshmi等77将含有胺基功能化的锆基MOF@SiO2作为锂硫电池的复合聚合物电解质(CPEs)的添加剂,由于MOF固有的多孔结构,形成了更均匀的离子传导通道,不仅将CPEs提的离子电导率从7.6 × 10−7S·cm-2提高到8.1 × 10−6S·cm-2,而且具有更好的电极/电解质界面相容性,明显的抑制了锂枝晶的形成。Liu等78通过原位生成的方法制备了聚环氧乙烯(PEO)基的PEO/LiN(SO2CF3)2/MOF-5的聚合物电解质。由于MOF-5、N(SO2CF3)−2与PEO链中Lewis酸中心之间的相互作用,添加剂抑制了PEO的结晶性,使得离子电导率提高至 3.16 × 10−5S·cm-1。 使用PEO/LiN(SO2CF3)2/MOF-5电解质的LiFePO4半电池在0.2C、0.3C、0.5C、1C的倍率下放电容量分别为143、141、138和132 mAh·g−1(60 °C)。Stephan等79通过简单的热压工艺制备了PEO/LiN(SO2CF3)2/Mg-BTC (BTC为三氯甲基碳酸酯)的复合聚合物电解质。单纯的PEO/LiN(SO2CF3)2电解质分解温度为190 °C左右,而Mg-BTC的添加使分解温度提高至290 °C。复合聚合物电解质在20-70 °C温度下的离子电导率处于10-8- 10-4S·cm−1,比单纯的PEO/LiN(SO2CF3)2电解质高出2个数量级。此外,Mg-BTC的添加能有效降低锂离子传导的活化能(Ea,分别为1.3和0.6 keV)。Mg-BTC的Lewis酸中心和锂离子相互作用能降低离子耦合,促进盐的解离和有效传导。采用PEO/LiN(SO2CF3)2/Mg-BTC的LiFePO4的半电池可提供了110 mAh·g-1的容量(70 °C,1C)。Zhu等80通过静电吸附作用,将三氟甲基磺酰阴离子(Tf)锚定在锆基UiO-66-NH2上,从而获得优异的锂离子导电电解质。其可调节的多孔结构为锂离子输送提供了独特的通道。纳米尺寸的MOF颗粒增加了电解质与电极界面的接触,从而促进了离子的输运动力学。该电解质高的离子电导率(25 °C时为2.07 ×10-4S·cm-1)、较高的锂离子迁移数(0.84)均能够为电池提供较好的电化学性能。在500圈充放电循环后,比容量可达到132 mAh·g-1,容量保持率为97.0%,同时在0 °C的低温下,以1C倍率循环500周仍能保持91.1%的放电容量保持率。Zhang等81研究了一种基于金属-有机骨架的独特的纳米孔结构固态电解质,该结构将含锂的液态电解质(IEs)浸入到UiO-66框架中以获得UiO/IEs。当这些填料加入到PEO基体中时,复合的电解质具较高的离子电导率(30 °C时为1.47 × 10−4S·cm−1)、5.2 V的电化学窗口以及0.47的锂离子迁移数,与金属锂负极具有良好的相容性,从而有效抑制锂枝晶生长,降低电解质与金属锂负极的界面电阻。在磷酸铁锂作为正极材料的全固态锂金属中电池的初始放电比容量为140.2 mAh·g-1,0.1C倍率下经过100个循环后仍能保持135.4 mAh·g-1的比容量。Wu等82用UiO-66吸收离子液体(Li-IL)并将其分散在PEO中制备出了PEO-n-UiO复合聚合物电解质,UiO-66的加入提高了电解质的离子导电性并抑制了PEO与电极的副反应。在30 °C时,含有40% UiO/Li-IL的PEO-n-UiO固态电解质的电导率增加到了1.3 ×10−4S·cm−1;同时在60 °C时,稳定沉积/剥离锂的电流密度也提高到了500 μA·cm−2。在0.5C和60 °C的情况下,基于PEO-n-UiO固体电解质的电池初始放电容量约为151 mAh·g-1,并且循环100次之后容量保持率达到了95%。

4 MOF材料在隔膜界面保护中的应用

传统隔膜与金属锂界面的不相容性是诱发金属锂界面离子流不均一的原因之一,隔膜的多孔特性加剧了锂沉积的不均一性和枝晶的生长83。MOF基隔膜材料具备良好的离子通透性和OMs,能提高复合隔膜的离子传导均一性、锂亲和性和离子电导率,协同稳定界面传质传荷过程84。

Zhang等46采用静电纺丝技术制备了锆基MOF UiO-66与PVA的复合隔膜材料。复合隔膜中的羟基和羧基发生酯化反应,形成三维交联的复合膜(EMP)纤维网络。电解液中的阴离子会与MOF颗粒的OMs发生络合,从而提高锂离子电导率与迁移数。表面形貌分析直接证实了改性隔膜对抑制枝晶生长的作用:改性隔膜能诱导锂的紧凑、二维沉积,锂金属表面无明显枝晶结构。这种隔膜/金属锂界面调控有助于降低极化,从而提高电池倍率和循环性能。

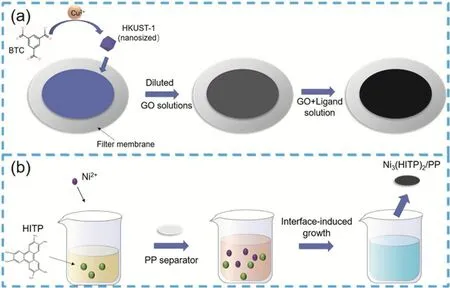

MOF材料对传统隔膜的表面原位修饰是更具商业化前景的隔膜修饰和金属锂电池界面稳定策略。Bai等85制备了MOF@氧化石墨(MOF@GO)隔膜,在滤膜上原位生长MOF (HKUST-1)层后,过滤一定量的稀释GO溶液,在均匀结晶的MOF纳米颗粒上形成了平行的GO层,MOF与GO紧密结合,之后从滤膜上剥离MOF@GO隔膜,制备过程如图8a所示。经N2吸附表征后HKUST-1的孔径大约为0.9 nm,而在锂硫电池中MOF@GO隔膜阻止了多硫化物向阳极的移动而对锂离子的移动影响较小,因此采用MOF@GO隔膜的锂硫电池初始放电容量达到了1126 mAh·g−1,并且在500圈仍可保持在800 mAh·g−1左右。针对商业化聚丙烯(PP)修饰使MOF复合隔膜研究更具产业化潜力。Zang等86在隔膜原位生长了导电金属有机骨架Ni3(HITP)2(如图8b),使得复合隔膜兼具优异的柔韧性和高比表面积(638.8 m2·g−1)。在锂硫电池体系中,复合隔膜的导电侧可抑制多硫化物穿梭,同时提高硫的利用率,绝缘侧有助于避免正负极之间的接触。采用Ni3(HITP)2/PP(聚丙烯)隔膜的锂硫电池具有较高的容量、良好的倍率性能和循环稳定性,高载硫的电池(正极中硫载量8.0 mg·cm−2,硫质量含量70%)在200次循环后仍可提供7.24 mAh·cm−2的高面积容量。

图8 (a) MOF@GO隔膜的制备流程85;(b)制备Ni3(HITP)2/PP隔膜的示意图86Fig. 8 (a) Preparation of MOF @ GO flow separator 85;(b) schematic diagram of preparing Ni3(HITP)2/PP separator 86.

除隔膜与电极的相互作用外,其与电解液的作用同样值得重视。电解液中的痕量水分一直是制约电池安全性的因素,易引发阴极析氢反应(HER)与阳极析氧反应(OER),形成气态产物导致电池内部压力增大,同时消耗了大量的电解液87。Chang等88将Cu3(BTC)2材料(HKUST-1)作为隔膜同时兼具吸水剂的功能,HKUST-1隔膜抑制了电化学循环过程中阴极中过渡金属的溶出,并且显著抑制与痕量水引发的副反应产物(如:氟化锂,碳酸乙烯酯的开环反应产物等)。当采用LiNi0.8Co0.1Mn0.1O2阴极时,在含水电解液中(含水量为200 × 10−6),400圈循环后,电池容量保持率高达72%。

5 MOF材料在正极界面保护中的应用

正极活性物质溶出是金属锂界面不稳定的诱因之一。正极溶出的过渡金属离子、多硫化物等会在负极界面发生电还原沉积,从而打破金属锂界面的稳定性。此外,负极界面成分同样会发生溶解、电化学迁移,参与正极界面膜的形成和生长,破坏正极固态电解质膜(CEI)的稳定性。因此,由于正负极界面的相互作用,金属锂界面稳定性也会受到正极界面稳定性的影响,在金属锂电池、锂硫电池、锂氧电池等高比能电池体系中表现出不同的界面失效特性。

5.1 过渡金属化合物界面防护

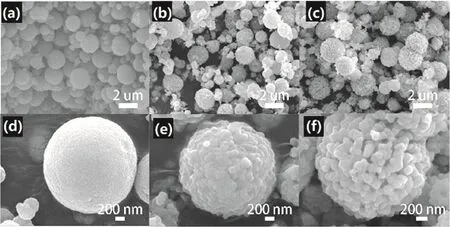

过渡金属基正极材料是设计高比能、高电压金属锂电池的有力竞争者,例如:LiCoO2、LiNi1−x−yCoxMnyO2等。正极CEI膜决定过渡金属离子的泄露和电解液的复分解89。Xie等90使用Zr基MOF (UiO-66-F4)作为前驱体,在Li1.2Mn0.54Co0.13Ni0.13O2这种富锂层状氧化物(LLO)上原位包覆MOF衍生ZrO2层(ZrO2@LLO)。图9a-f通过SEM观测到碳酸盐前驱体(a,d)、原始LLO (b,e)和ZrO2@LLO的微观形貌差异。由于原生纳米颗粒之间存在大量的孔隙,增大了ZrO2@LLO微球的比表面积,从而增加了循环过程中的锂离子扩散通道。同时氟离子的掺杂及其良好的亲锂性,降低了锂离子的扩散阻力。这种元素掺杂可以有效地稳定晶体结构,抑制第一个周期中氧空位的形成,从而将首周库伦效率从62%提高到72%,1C充放电倍率下循环200周后容量保持171.3 mAh·g−1。Jia等91将的ZIF-67粉末与碳酸锂混合,高温烧结锂化,将ZIF-67纳米多面体转化为LiCoO2颗粒,得到了MOF衍生的碳包覆核-壳结构LiCoO2@C,根据密度泛函理论得到LiCoO2@C提供了明显有效的锂离子扩散路径,改善了电化学导电性和碳与LiCoO2本体之间的强电子相互作用,有利于提高电化学性能。在700 °C下烧结得到的LiCoO2@C-700有着最好的性能,在1C充放电倍率下200个循环后,保持了171.1 mAh·g-1的容量。

图9 (a,d)碳酸盐前驱体;(b,e)原始LLO和(c,f) MDZ@LLO的SEM图像图90Fig. 9 SEM image of (a, d) carbonate precursor; (b, e) original LLO and (c, f) MDZ@LLO 90.

5.2 锂硫电池体系MOF界面稳定策略

单质硫的高理论容量(1675 mAh·g-1)受到多硫化物穿梭效应的影响,难以获得长循环稳定性92,93。多硫化物穿梭引起的金属锂负极失稳现象,也是锂硫体系中金属锂负极失效的典型机理。凭借多孔结构、较大的孔隙率、高表面积和功能性吸附位点,MOF能捕获电极/电解液界面处渗漏的多硫化物,一方面稳定金属锂界面的锂离子传输过程,另一方面提高正极硫的利用率和稳定性94。Zhou等95认为在制备高性能MOF储硫电极时,除了要考虑MOF材料的结构,还要考虑客体离子的尺寸、化学环境、电压范围等因素。由于扩散的特征时间常数t正比于扩散长度L的平方(t≈L2/D,D为离子扩散率),通过减小材料的尺寸可以明显降低Li+/e−扩散时间。MOF衍生的过渡金属氧化物/碳复合材料是一类典型的抑制多硫化物穿梭的吸附材料,其多孔形态既增加了多硫化物吸附位点,又能化解金属锂负极传质不均一的问题。在Liu等96的研究中,设计并制备了Fe基MOF(MIL-53)衍生的Fe3O4@C的多孔八面体结构。当其用作锂硫电池硫载体时,极性Fe3O4@C中心可通过化学相互作用捕获多硫化物,进而加速多硫化物的转化。原位形成的多孔碳层保留了MOF材料的形态,具有纳米级孔隙排列,可以提供足够的表面来吸收和限制多硫化物。Fe3O4@C的高电子电导率有利于加速电子传递,增强反应动力学,减少多硫化物的迁移,协同提高了Fe3O4@C的硫正极利用率,稳定了正极、负极界面和电池整体性能。MOF及其衍生物作为担载硫的基底,也是抑制多硫化物穿梭的主要策略之一。Walle等97将ZIFs/CNF (碳纳米纤维)作为反应物,在氮气氛围下加热至900 °C得到了NC (氮掺杂立方碳)/CNT (碳纳米管)复合材料。NC/CNT复合物具有高比表面积(288.8 m2·g-1)和小孔径体积的特点(0.3 cm3·g-1),能够负载超高量的硫(3.6 mg·cm-2)。合金化反应过程中,NC/CNT不仅可以吸附多硫化物,而且其独特的孔径结构可以实现多硫化物的限域作用,协同提高电子电导率。复合结构中的氮在材料中提供了活性位点,具有吸附可溶性多硫化物的能力。在0.5C的电流密度下120个循环后比容量保持在674.4 mAh·g-1。

Han等98通过将八面体结构的UiO-66复合到常规的PP隔膜上,通过N2吸附解吸分析得到MOF材料存在大量约为0.5-0.6 nm的微孔。该复合隔膜的MOF孔径小于多硫化物的尺寸,利用离子筛效应,选择性透过锂离子而阻碍多硫化物的溶出、穿梭。在100次充放电循环后,装载MOF改性隔膜的锂硫电池中,金属锂负极中硫含量仅为4.58%,显著低于未修饰的PP隔膜(硫含量高达30.69%),证明了MOF复合隔膜在抑制多硫化物穿梭方面的作用。

Xi等99提出了一种利用碳化MOF负载硫制备锂硫电池正极结构的方法。将四种Zn基MOF材料经过氩气氛围900 °C煅烧后在155 °C下与硫反应制备出具有不同层次孔结构的含硫多孔碳正极材料。结果表明,具有较高介孔体积(2-50 nm)的MOF衍生碳制成的正极材料,其初始放电容量增加,而具有较高微孔(< 2 nm)体积的碳,其正极材料具有较好的循环稳定性。从而为设计具有分级孔径分布的碳基硫正极提供指导意义。

MOF结构中的金属位点对吸附多硫化物,减缓锂硫电池穿梭效应也具有积极的作用。Li等100通过将Co-O4基团连接在2D的MOF纳米薄片上,与细菌纤维素(BC)逐层组装成为BC/2D MOF-Co的隔膜材料,Co-O4基团中O原子对锂离子有强吸附性,从而使锂离子通量均匀化,稳定Li的剥离和沉积。同时在MOF-Co纳米片表面的Co单原子可以通过Lewis酸碱相互作用有效地固定多硫化物,限制多硫化物的扩散,提高硫的利用率。此外,通过调控MOF中的孔结构,能从根本上抑制多硫化物的溶解。

5.3 锂氧电池界面协同调控

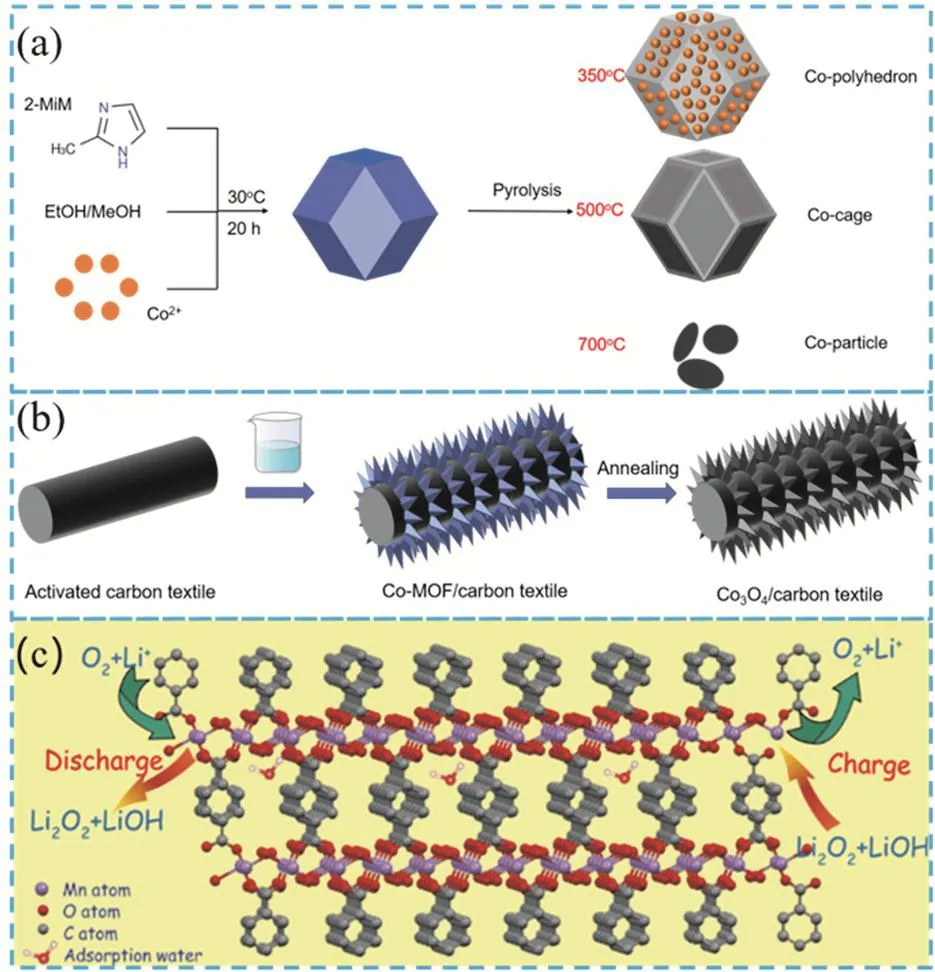

界面稳定性、催化剂的稳定性和活性同样是锂氧电池发挥其高比能量的关键101,102。金属锂负极和多孔碳/催化剂正极界面共同决定了锂氧电池的界面稳定性。过氧化锂在多孔碳层的堆积、金属锂界面的副反应,都造成了锂氧电池的高电极极化、低循环稳定性的特性。传统的贵金属催化剂(铂和银103,以及二元、三元复合催化剂Pt-Cr104,Pt-Fe105,106,Pt-Cr-Cu107,Pt-Fe-Co108等)存在成本高、金属资源短缺等问题,限制了贵金属催化剂在商业化锂氧电池中的应用。MOF的多孔结构以及金属活性位点为锂氧电池提供了高催化活性和界面稳定性,是贵金属催化剂的理想替代者。Jiang等109以ZIF-67为前驱体模板,通过低温退火处理(温度低于350 °C时),得到了骨架最为完整的Co3O4纳米笼状结构的催化剂(图10a)。该结构具有良好的电荷转移能力以及O2和锂离子的扩散能力,其拥有更多的氧空位,提供了更多的活性位点。在纳米结构和活性位点的协同作用下,锂氧电池的正负极界面更加稳定,装配的锂空电池能够实现深度充放电的稳定性(15500 mAh·g-1),在0.5 A·g-1的充放电电流密度下,132周的循环后能够保持在1000 mAh·g-1的放电容量。同样是Co3O4,Gong等110采用液相沉积方法,在柔性碳纺织材料上直接生长了二维金属有机骨架(ZIF-L)。以MOF作为模板,先后在500 °C的氩气和350 °C空气中进行热处理,得到了生长在柔性碳纤维织物(CT)上的Co3O4纳米薄片(图10b),由于有机成分的分解而产生多孔结构,得到的Co3O4/CT复合材料具有高比表面积和分层孔隙结构,有利于锂离子和O2的扩散,为正极的还原产物Li2O2提供了很大的空隙空间。网格化的Co3O4纳米薄片和无粘结剂的设计,保证了催化剂内部快速的电子传递,降低了催化剂与碳材料之间的界面阻抗。该结构具有足够的Li2O2/正极接触界面、良好的双功能催化性能和足够的Li2O2调节能力,从而提高了锂氧电池的电化学性能。这种无粘结剂的Co3O4/CT正极提供6509 mAh·g-1的高容量。Yuan等111采用超薄二维金属有机骨架(2D MOF)同样改善了Li-O2电池的性能,具有高的氧气可及性、开放的催化活性位点和较大的表面积。通过超声合成方法,合成并干燥制备了二维金属氧化物2D Mn-MOF。因为2D Mn-MOF具有开放的催化位点,较大的比表面积,特别是高电催化活性的Mn-O官能团,有利于有效的电解质/电催化活性位点接触和O2与锂离子的传质,从而在Li-O2电池中提供良好的界面催化效果,电化学过程如图10c所示。在基于Mn-MOF的Li-O2电池获得了约9500 mAh·g-1的容量。

图10 (a)以ZIF-67为模板合成三种Co纳米结构材料的示意图109;(b)在碳基底上生长Co3O4纳米薄片的示意图110;(c)二维Mn-MOF上可逆形成放电产物的电化学过程示意图111Fig. 10 (a) Schematic diagram of the synthesis of three Co nanostructure materials using ZIF-67 as a template 109,(b) schematic diagram of growing Co3O4 nanosheets on a carbon substrate 110, (c) schematic diagram of the electrochemical process of reversibly forming discharge products on two-dimensional Mn-MOF 111.

6 总结和展望

高比能金属锂电池存在的典型界面问题,如电解液副反应、溶剂共嵌入、锂枝晶生长和较大的界面阻抗等界面问题限制了其进一步发展,金属锂的高容量、高反应活性和不可控界面失稳现象仍是金属锂使用过程中的矛盾和突破难点,限制了金属锂电池的应用。从温度、过电位、电流密度、内应力等角度,锂枝晶的生长模型得到了深度理解。近年来,MOF及其衍生材料在解决高比能二次电池界面问题的研究得到了广泛的研究和显著的发展。基于金属锂界面的挑战与问题,本文详细的总结了MOF及其衍生物材料在金属锂电池体系中的应用,主要包括金属锂负极界面的改善策略,隔膜的修饰改性,及电解液、电解质的MOF添加剂的作用机理。通过对于MOF材料的配体以及金属节点的合理选择,可以实现孔径的调整,其固有结构的多样性带来的高锂离子电导率能够为电池中各种界面处的离子交换提供帮助,稳定的骨架结构带来的机械强度也能够保护电极产生的体积变化,开放金属位点以及功能性官能团能够作为催化活性位点提供界面催化能力。

然而现有MOF研究多集中于源头机理的可能性探索,在金属锂软包和高容量电池体系中,金属锂电池界面将面临更复杂的界面电化学过程,其界面面积及使用工况与实验室模拟环境差异较大。因此,针对MOF的应用,更需要在实际的软包电池体系中探讨界面的保护作用。其次,MOF及其衍生物作为电极材料,在电池循环过程中仍会存在结构不稳定、反应物堵塞结构中空腔,以及固有导电性差等问题依然存在。导电性良好、大空腔、结构稳定的MOF材料依然需要继续发展。特别是针对二次电池界面的MOF设计,仍有很大的改进空间。再次,MOF材料与不同电解液体系的适配性尚未解决。随着高电压正极材料和高压电解液的发展,MOF材料修饰高压正极材料时,电解液/MOF、正极固态电解质膜/MOF之间的稳定性、匹配性等仍需大量的基础研究。最后,MOF材料在二次电池高低温(特别是低温环境)、快充快放、过充过放等极端条件下,对于二次金属锂电池界面的防护效果、枝晶抑制机制、防过充过放保护机制等,是MOF材料更值得深入探讨和应用的方向。金属锂电池仍然处于应用研究的初期阶段,界面问题仍是困扰金属锂电池发展的关键科学问题。合理设计MOF的金属节点/有机配体、孔结构、无机/有机复合材料,深刻认识MOF材料在实际金属锂电池体系中的防护机理,将有助于推进金属锂电池的发展与实际应用。