亲锂的三维二硫化锡@碳纤维布用于稳定的锂金属负极

2021-03-05王骞吴恺王航超刘文周恒辉

王骞 ,吴恺 ,王航超 ,刘文 ,周恒辉

1北京大学化学与分子工程学院,北京 100871

2北京化工大学理学院和能源学院,北京 100092

3北京市动力锂离子电池工程研究中心,北京 102202

1 引言

近年来,以新型能源技术为代表的新一轮科技革命正在不断发展壮大。为了满足不同领域的应用要求,各式各样的储能技术随之应运而生,如:液流电池、超级电容器、太阳能电池、锂离子电池等1-3。其中,锂离子电池由于其高的能量密度,优异的循环性能和绿色环保等优势,已得到了非常广泛的应用4-8。小到诸如手机、笔记本电脑、照相机等便携式电子产品,大到电动汽车,电动大巴车甚至大规模的储能电站等,均可以看到其各式各样的缩影。然而,随着人们对能量密度的不断追求,目前商业化的基于石墨为负极含锂过渡金属氧化物为正极的锂离子电池在能量密度上很难突破其瓶颈(260 Wh∙kg−1)9,10。迫于此,亟待开发新型的电池化学体系以使得二次电池的能量密度能得到进一步的提升。

最近,金属锂由于其高的比容量(3680 mAh·g−1),低的电极电势(−3.04 Vvs标准氢电极)和低的密度(0.59 g∙cm−3)等特点,再次引起了电池研究者们的注意力11,12。使用金属锂为负极,当与传统的钴酸锂、镍酸锂等搭配组装成的锂金属电池能量密度可以超过400 Wh·kg−1,而与新型的诸如S、O2等无锂正极匹配时,其能量密度甚至可以超过600 Wh·kg−113-15。然而,由于充放电过程中不均匀的锂沉积行为,导致金属锂负极存在无限的体积膨胀。随之也会带来剧烈的枝晶生长,阻抗增加,基体粉化等一系列不利于电池循环甚至安全方面的问题16-18。

针对上述挑战,目前的研究大致可以归为2类:即表面调控和基底改性。从表面入手常见的策略有:1)优化电解液组分,引入电解液添加剂等稳定电极/电解液的界面层(SEI层)19-21;2)在金属锂表面人工包覆一层人工的保护层,如无机碳层22,有机聚合物层23等。基底改性的策略主要有:1)采用三维集流体(多孔铜,碳布等)作为金属锂的载体以缓冲其充放电过程中的体积膨胀24,25;2)在铜箔等二维集流体表面构建垂直纳米孔道调控锂的沉积26。

基于以上研究现状,我们认为要想解决锂的不均匀沉积所带来的体积膨胀等问题,必须从表面和基体同时入手,换句话说,既要调控电极/电解液界面处锂的沉积行为,又要保证负极整体的结构的力学稳定性。因而,一个理想的锂金属载体应该同时具备以下几个特性:1)较高的机械性质和良好的化学稳定性,从而可以适应充放电过程中负极锂的体积效应;2)合理的电子和离子导电性分布,以确保界面处锂的均匀沉积;3)稳定的电极/电解液界面,从而可以保证电极在多次的锂嵌入/脱出过程中具有较高的库伦效率以及减少“死锂”的产生;4)轻的质地特性,可以使得最终的锂金属电池具有较高的能量密度。尽管目前已经有大量的金属锂载体被报道,但是它们很难完全兼备上述几个特性。

在本文中,我们采用三维导电框架材料基体与亲锂的界面修饰层相结合这一策略去调控锂的沉积并且抑制金属锂负极在充放电过程中的体积膨胀。首先,我们选择商业化的低成本的碳纤维布作为金属锂负极的载体。之后,采用一步水热法在碳纤维表面生长一层SnS2纳米片。一方面,使用稳定的具有高比表面积的碳纤维布作集流体,可以有效地降低电极相对电流密度,同时适应循环过程中剧烈的体积变化。另一方面,表面修饰的SnS2纳米片层在锂沉积初期可以发生合金化反应形成Li-Sn合金和Li2S界面层,既可以降低锂沉积过电势,又可以提升界面处的电化学动力学过程。最终,将所制备的基体材料与金属锂复合构建的复合锂金属负极表现出低的锂沉积过电位和稳定的电化学循环性能。而在与磷酸铁锂正极搭配组装成实际电池后,该电池也可以在高达2.0C的倍率下稳定的循环超过500周。我们相信这一复合锂金属负极的构建策略对于理解多场耦合下的锂沉积行为和对进一步制备安全稳定的锂金属电池具有重要的指导意义。

2 实验部分

2.1 化学药品和材料

实验中涉及到的化学试剂,如无水乙醇、丙酮、碳纤维布、无水四氯化锡、硫代乙酰胺、异丙醇、N-甲基吡咯烷酮、聚偏氟乙烯等均购买于北京伊诺凯科技有限公司,纯度为分析纯。电解液购买于上海枭源能源科技有限公司。

2.2 碳纤维布预处理

将商业化的碳纤维布依次用丙酮、无水乙醇超声洗涤30 min。再用去离子水超声洗涤30 min,于80 °C下烘干,之后将其裁剪成3 cm × 5 cm的大小备用。

2.3 三维二硫化锡@碳纤维布制备

采用水热法制备三维二硫化锡@碳纤维布。将1.2 g SnCl4和1.4 g硫代乙酰胺混合溶解于300 mL异丙醇中,搅拌成均一溶液。之后,取30 mL转移到50 mL的水热反应釜中,将前述的3 cm × 5 cm的碳布倾斜放入水热釜中,之后,将其置于160 °C的烘箱中水热反应12 h。反应结束后,自然冷却到室温,取出釜内的碳纤维布,再分别用乙醇和水超声洗涤15 min,放入80 °C下烘干,即可得到表面负载SnS2纳米片的碳纤维布。

2.4 材料表针

采用场发射扫描电子显微镜(Hitachi S-4800,日本)对样品以及后续金属锂的表面性质进行分析。采用X射线衍射(CuKα光源,Bruker D8 Advance,德国)模式对碳纤维布,SnS2等进行表针,扫描速率5 (°)·min−1,扫描范围2θ= 10°-80°。X射线光电子能谱数据是由AXIS Supra能谱仪在铝靶光源下采集,并且经过C 1s进行校准。

2.5 电化学测试

采用CR2032型扣式电池在电池测试系统(蓝电,中国武汉)进行电化学性能测试。电池的组装在水、氧体积分数均在0.1 × 10−6以下的充满氩气的手套箱中进行。电解液则是通过溶解1.0 mol·L−1的双(三氟甲磺酰基)锂酰亚胺(LiTFSI)于1,3-二氧戊环(DOL)和1,2-二甲氧基乙烷(DME) (V/V= 1 : 1)所制备,并且加入重量百分比为2% LiNO3做电解液添加剂。对于半电池的测试:采用所制备的三维二硫化锡@碳纤维布做正极,金属锂片做负极加上Celgard 2400隔膜组装测试,锂的沉积量固定为5 mAh·cm−2,在1.0 mA·cm−2的电流密度下进行锂的嵌入/脱出循环。对于对称电池测试:首先组装成半电池,进行放电,将金属锂负载在三维二硫化锡@碳纤维布基体上,制备成复合的锂金属电极。之后,取2个复合的锂金属电极组装成电池,并在不同的电流密度下进行充放电循环测试。对于全电池的测试:首先制备磷酸铁锂正极。取商业化的磷酸铁锂粉末与导电碳黑以及聚偏氟乙烯(PVDF,预先溶解在N-甲基吡咯烷酮中)按质量比8 : 1 : 1的比例搅拌调制成均匀的泥浆,之后将该泥浆涂在铝箔上,并在真空下干燥。正极的面容量约 为 8 mg·cm−2, 对 应 的 面 容 量 为 1.2 到 1.3 mAh·cm−2。之后将制备好的正极与复合的锂金属负极组装成实际电池,负极的嵌锂量为5 mAh·cm−2在不同的倍率下测试,电压范围为2.5-4.2 VvsLi+/Li。电解液则是采用含1.0 mol·L−1六氟磷酸锂(LiPF6)的碳酸乙烯酯(EC)/碳酸二甲酯(DEC)混合溶液(V/V= 1/1)。电化学阻抗谱则是在电化学工作站(CHI660e,中国上海辰华有限公司)上进行测试,测试频率为0.01 Hz到100 kHz。

3 结果与讨论

3.1 设计和构建复合的锂金属负极

纯的金属锂负极由于其无基体转化反应的特点在充放电循环中存在无限体积膨胀的问题。为此,研究者们提出了将金属锂储存在三维骨架的策略,三维骨架不仅可以缓冲锂的体积变化,而且可以降低表面有效电流密度,从而抑制锂枝晶的生长。本文中,我们选取导电性优良的比表面积大的三维碳纤维布作为金属锂的载体。进一步地,为了调控电极与电解液界面处微观的锂离子流分布,确保锂离子在碳布基底表面的均匀沉积,同时促进锂的成核,降低沉积过电势,我们选择易于和锂形成合金的锡基材料作为修饰层。如图1所示,本文通过一步水热反应,选用SnCl4和硫代乙酰胺作为前驱体,在碳纤维布表面原位构建一层SnS2纳米片,形成三维的SnS2@碳纤维布基体(SnS2@CC)。

图1 SnS2@CC复合锂金属负极的制备过程示意图Fig. 1 Illustration of fabrication process of SnS2@CC composite Li metal anode.

随后将其应用为金属锂的载体,在锂沉积初期,锂离子会优先地在SnS2纳米片上成核,并且随着电压的降低,逐步发生下面的合金化反应,先是生成LixSnS2,后转化为Li2S和Sn,最后生成Li-Sn合金27。

形成的Li2S作为一种优良的SEI组分,既有利于促进锂离子的传输动力学,又可以稳定电极/电解液界面28,29。而形成合金化的锂金属可以在充放电的过程中可逆的高效的嵌入或脱出(合金化和去合金化),同时,由于其合金化锂金属的嵌入/脱出过电势更小,因而可以诱导锂的沉积,进一步促进电化学动力学过程。而三维碳纤维布集流体的引入,由于其高的比表面积和丰富的孔隙结构,既可以保证更多的锂嵌入,确保最终得到的复合锂金属负极具有较高的能量密度,又可以确保在高容量的锂嵌入/脱出过程中,维持整体框架的稳定性。因此,通过从表面和体相同时入手,既调控了界面处金属锂的沉积行为,确保了均匀沉积,抑制了枝晶的生长,又可以保证在充放电循环中复合锂负极整体结构的稳定性,最终提升复合锂金属负极的安全性和稳定性。

研究中,我们首先对SnS2@CC的制备工艺进行优化。如图S1 (Supporting Information)所示,本文分别调查了5.0、15、25 mmol·L−1的SnCl4溶液下,SnS2纳米片的水热生长情况。通过扫描电镜(SEM)图可以很清晰的看到,当SnCl4浓度较低时,通过水热法生长的SnS2纳米片在碳纤维表面分散十分稀疏,且均匀性很差;当提升SnCl4浓度到15 mmol·L−1时,可以观察到非常均匀且完整致密的SnS2纳米片在碳纤维表面生长;而当SnCl4浓度超过25 mmol·L−1时,碳纤维表面的SnS2纳米片开始发生团聚,出现大的块状的聚集体。因此,在后续的制备过程中,我们选用15 mmol·L−1SnCl4前驱体溶液在碳纤维布表面进行SnS2纳米片的水热生长。之后,将采用优化浓度的前驱体溶液制备的SnS2@CC进行超声处理,除去表面附着的SnS2纳米片团聚体杂质。从图S2可以看出,经过超声洗涤后,碳纤维表面附着的SnS2聚集体被有效地清除,同时SnS2纳米片依然可以得到很好的保持。

随后,我们对所制备的SnS2@CC复合集流体的表面形貌和结构进行分析。如图S3所示,SnS2@CC复合材料上,SnS2纳米片呈垂直阵列均匀分布,且长度约为300 nm左右。这样的垂直分布可以有效地增加比表面积,并且提高对电解液浸润性,从而在后续的锂沉积过程中可以提供更多的成核位点,同时调控电极/电解液界面处的锂离子流分布,确保锂的均匀沉积。此外,该SnS2纳米片在锂沉积过程中会也被还原,产生的Li2S也可以进一步调控界面处锂离子流的分布以及确保微区内SEI的稳定性。因此,SnS2纳米片的引入可以有效地调控锂的沉积和稳定电极/电解液界面,从而使得复合的SnS2@CC电极具有较高的电化学稳定性。与此同时,XRD的结果也表明,所制备的复合SnS2@CC电极材料只有SnS2和碳纤维布两种纯物质的化学组分,并无其他杂质相的存在(图S4)。

3.2 复合集流体的锂沉积行为和电化学性能测试

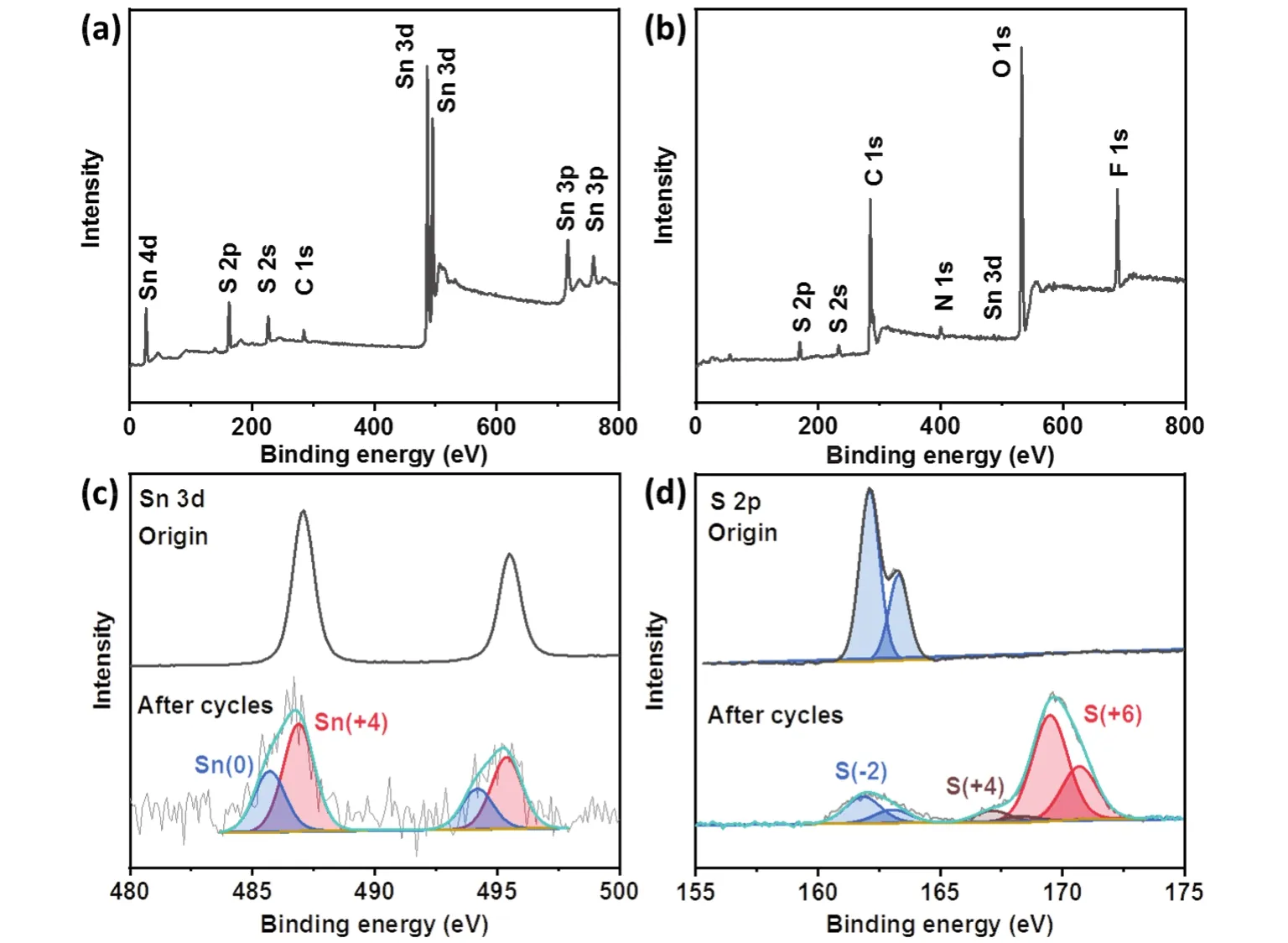

制备好SnS2@CC电极之后,将其与金属锂搭配,组装成半电池。首先探究SnS2@CC电极材料中,亲锂的SnS2对锂嵌入/脱出的影响。如图2所示,在嵌入锂之前,SnS2@CC电极材料的表面元素谱峰主要为Sn和S,而C元素的谱峰较弱主要是由于表面SnS2纳米片的覆盖所导致的。而在多次锂嵌入/脱出循环之后,电极表面的元素分布主要为C、O、F、S、Sn、N。其中,C、O、F、N峰主要是来自于多次循环后电极表面生成的SEI。而对比循环前后Sn元素的谱峰可以发现(图2c),在嵌锂之前,在电极表面可以观察到2个峰,对应于487.0和495.5 eV,这可以归结为+4价的Sn的3d5/2和3d3/2的裂分峰。而在多次循环之后,Sn元素的谱峰可以分为两对,一对结合能为486.9和495.4 eV,对应未反应的SnS2中+4价的Sn元素,另外一对,其结合能为485.7和494.2 eV,其可以归因于0价的Sn元素的裂分峰。这表明,SnS2@CC电极材料表面的SnS2组分在锂的嵌入过程中可以被有效地还原为Sn单质,并可以进一步与金属锂发生反应形成Li-Sn合金。这一点也可以通过S元素循环前后的价态变化得知,如图2d所示,循环之后,电极表面的S元素峰可以被分为3对,其中结合能在161.8和163.0 eV处的峰可以被归结为SnS2和生成Li2S中的S元素;而分别位于167.1和168.3 eV,169.5和170.7 eV的两对峰则可以解释为电解液中锂盐LiTFSI和循环生成SEI中的S元素的谱峰。因此,SnS2@CC复合材料中,SnS2的引入可以在嵌锂的过程中原位形成Li-Sn合金和Li2S,其中Li-Sn合金可以充当后续不断锂沉积和脱出的位点,诱导锂的沉积,而Li2S作为一种优良的SEI快离子导体,既可以促进锂离子在界面处的迁移,又可以维持界面处的电化学稳定性,提升锂嵌入/脱出的库伦效率。

图2 SnS2@CC复合锂负极循环前(a)与循环后(b)的XPS谱图,以及对应的Sn 3d (c)和S 2p (d)谱峰的对比Fig. 2 XPS spectra of SnS2@CC composite Li metal anode before (a) and after (b) cycling; the comparison of the corresponding Sn 3d (c) and S 2p (d) peak spectra.

进一步我们探究SnS2@CC复合材料作为集流体,金属锂在其上沉积的形貌演变。如图3所示,当嵌入金属锂的量为0.5 mAh·cm−2,SnS2@CC电极表面SnS2纳米片的垂直结构依然清晰可见,随着嵌入锂的量继续增加,SnS2纳米片阵列结构之间的微区空间逐渐被锂金属塞满。之后,金属锂逐渐地在碳纤维表面进行包覆型沉积,进而填充到碳纤维之间的孔道空隙中。值得注意的是,随着锂的沉积量的增加,金属锂的沉积形貌仍然可以维持无枝晶的均匀的锂沉积,这可以侧面说明我们概念的正确性。而对比单纯的碳纤维布作集流体,随着锂的沉积量增加,电极表面出现明显的块状的大的锂团聚,并且这种不均匀的锂沉积在高嵌锂量的情况下更加明显。此外,我们也比较了锂脱出过程中,两种电极的表面形貌。从图S5可以看出,脱出2 mAh∙cm−2的锂后,纯的碳纤维布表面表现出大量的不均匀的锂颗粒,而修饰了SnS2的碳纤维表面则只有非常少的小颗粒状金属锂,而且大部分区域仍然是光洁的表面形貌。同时,经过嵌锂和脱锂后,碳纤维布表面的SnS2仍然基本可以维持表面的片层结构,表明结构的稳定性,这对电池长循环非常有利(图S6)。因此,尽管单纯的碳纤维布集流体可以为金属锂的储存提供空间,但是其电极/电解液处微观的锂沉积行为没有被有效的调控,局部下锂的沉积依然是不均匀的,这对后续的电化学循环极为不利。而在碳纤维表面生长上有序的SnS2纳米片后,电极表面锂离子流分布的更为均匀,而且纳米片的结构也可以在微观上锂的沉积起到限域的作用,最终使得金属锂的积更为均匀,最终提升复合锂负极的稳定性。

图3 SnS2@CC (a-d)和碳布(e-h)在不同锂金属沉积容量下的表面形貌对比图Fig. 3 The comparison of SEM images after different lithium plating on SnS2@CC (a-d) and bare CC (e-h).

随后对SnS2@CC电极与金属锂片搭配组成的半电池进行长循环的锂嵌入/脱出分析。如图4a所示,当时用SnS2@CC做集流体时,在1.0 mA·cm−2的电流密度下,嵌锂平台约为−0.07 V。而使用纯碳纤维布时,可以观察到一个非常高的嵌锂平台(约−0.4 V),这主要是因为SnS2这一亲锂组分的引入可以促进锂的成核,从而有效地降低了嵌锂过电位。另外,对比这二者的嵌锂曲线可以看到,当使用SnS2@CC做集流体时,0 V以上的嵌锂量明显高于纯碳纤维布,这是由于SnS2组分部分参与锂离子的插入或转化反应所致,也可以侧面证实SnS2的亲锂性。进一步在长循环的测试也可以看出,当采用SnS2@CC做集流体时,电池可以以>98%的库伦效率稳定的运行100周以上。而使用纯的碳纤维布,库伦效率在循环不到50周后便开始急剧下降,表明电池此时已经失效(图4b)。这些结果表明:在碳纤维表面引入亲锂的SnS2组分后,金属锂的嵌入/脱出稳定性得到了明显的提升。这主要是因为引入亲锂的SnS2组分可以调控锂的沉积,使得锂的沉积更加均匀,同时生成的Li-Sn合金具有非常高的电化学可逆性,最终使得电池的循环性能得到明显的提升。

此外,为了进一步探究SnS2@CC作为集流体的先进性,我们将两个已经搭载了10 mAh·cm−2的金属锂的SnS2@CC电极组装成对称电池进行测试。实验结果如图4c-d所示,在电流密度为1.0 mA·cm−2时,使用SnS2@CC后,对称电池可以以50 mV电压滞后稳定的循环超过400 h。而观纯的碳纤维布集流体,电池在循环150 h后,电压滞后发生了明显的陡降,表明此时电池已经发生了短路失效,这主要是由于长循环中不均匀的锂沉积导致的锂枝晶生长所引起。当电流密度进一步提升到2.0 mA·cm−2时,仅仅在循环150 h后,使用纯碳布的对称电池其过电位逐渐从120 mV左右增加到接近300 mV,这主要是由于锂的不均匀沉积带来的界面重构,阻抗增加所导致。而使用SnS2@CC的对称电池,其过电位可以维持在85 mV左右,并且稳定的运行超过300 h。这一优良的电化学循环稳定性表明使用SnS2@CC作为集流体比纯碳纤维布具有明显的先进性,同时,对称电池在不同循环圈数后的电化学阻抗谱对比也可以说明这一点。如图S7所示,使用SnS2@CC做电极的对称电池,经过不同循环圈数之后,其界面阻抗和电荷转移阻抗均比使用纯碳纤维布基底的电池对应的阻抗小。这可以被解释为引入亲锂的SnS2纳米片后,在循环中形成的Li-Sn合金层和Li2S有效地降低了锂离子嵌入/脱出的势垒,促进了界面处电荷的转移。相比之下,对于使用纯碳纤维布做的对称电池来说,随着循环圈数的增加,由于不均匀锂沉积导致界面SEI的不断重构,SEI增厚,使得锂离子的迁移变得更加困难,电荷转移阻抗增加。此外,我们也对经过循环10周嵌锂结束之后的电池,其电极的表面形貌进行了观察,实验结果如图S8所示。可以看出,在以SnS2@CC做电极时,经过循环后,金属锂仍然可以很好的填充在纤维之间的孔隙中,而且表面较为整洁光滑,碳纤维的骨架轮廓也部分可见,表面锂的沉积较为密实。反而在以纯碳纤维布做的电池,其表面锂的形貌非常蓬松,并且伴随有很多锂颗粒的聚集体和非常明显的“死锂”,这些现象将极大的增加界面的不稳定性,降低库伦效率,对电池的循环极为不利甚至引发电池短路。总之,循环后的电化学阻抗谱以及表面形貌均表明SnS2@CC做电极比单纯的碳纤维布具有明显的先进性。

图4 电化学性能Fig. 4 Electrochemical performance.

最后,为了探究SnS2@CC的实际应用前景,将其与磷酸铁锂正极搭配组装成实际电池。如图4ef所示,使用SnS2@CC做电极时,其实际电池在1.0C的充放电倍率下,电池首次放电比容量为162.2 mAh·g−1,并且可以稳定的运行350周以上,容量保持率为83.7%。而使用碳纤维布做电极,其对应的实际电池其容量衰减更为明显,350周后的容量保持率仅为75.9%。当电池在高的2.0C的倍率下运行时,容量保持率对比更为明显,单纯碳布做的电池对应的容量保持率在500周后< 70%,并且放电比容量比SnS2@CC做电极时低接近20 mAh·g−1。同时,在电压-比容量曲线图中也可以看出,以负载SnS2后的碳布作为集流体进行嵌锂后,作为负极,其在与磷酸铁锂正极组成的实际电池中,均表现出更低的极化,且这种现象在高倍率下更为明显(图S9)。这一结果可以表明,含有亲锂性的SnS2@CC作集流体与金属锂复合后,可以明显地提升电池的容量保持率和倍率性能,在实际电池中具有优良的应用前景。

4 结论

综上所述,本文通过一步水热法在碳纤维布表面成功构建一层具有垂直结构的亲锂的SnS2纳米片,并进一步将其作为锂负极的载体搭建了复合的金属锂负极。在锂沉积初期,锂离子会优先地在SnS2纳米片上成核,并且随着电压的降低,逐步发生合金化反应,先是生成LixSnS2,后转化为Li2S和Sn,最后生成Li-Sn合金,从而有效地调控界面处锂离子的成核和生长,实现了锂的均匀沉积。三维碳纤维骨架又可以为锂的沉积提供充足的空间,抑制金属锂在长期的嵌入/脱出循环中的体积效应和金属锂的粉化问题。最终,实验这一复合的集流体,在与金属锂搭配的半电池中,在高达5 mAh·cm−2的面容量下,表现出优异的循环性能和高的库伦效率(> 98%)。在负载锂后,在2 mA·cm−2的电流密度下,在对称电池中,复合的锂负极也可以以低于85 mV的极化电压稳定的运行超过300 h。进而在与磷酸铁锂组装的实际电池中,复合锂负极也表现出高倍率下的循环稳定性,展现出优良的实际应用前景。本文提出的将亲锂的锡基材料与三维骨架复合的策略,将为后续复合金属锂负极的设计提供良好的见解。

Supporting Information:available free of chargeviathe internet at http://www.whxb.pku.edu.cn.