原位聚合表面修饰的金属锂负极

2021-03-05刘亚郑磊谷巍沈炎宾陈立桅

刘亚,郑磊,谷巍,沈炎宾,陈立桅

1中国科学技术大学纳米科学技术学院,江苏 苏州 215123

2中国科学院苏州纳米技术与纳米仿生研究所,国际实验室卓越纳米科学中心,江苏 苏州 215123

3中国科学技术大学纳米技术与纳米仿生学院,合肥 230026

4上海科技大学物质科学与技术学院,上海 201210

5上海交通大学化学化工学院,上海 200240

1 引言

金属锂负极不仅理论比容量(3860 mAh·g−1)远高于商业化石墨负极材料(372 mAh·g−1),具有最低的氧化还原电位(−3.04 Vvs.SHE),而且能够和不含锂源的正极搭配,制备锂硫电池(Li-S)和锂空气电池(Li-O2)等高能量密度电池,因此被誉为高能量密度锂电池电极材料的“圣杯”1-8。然而,锂离子在金属锂负极表面容易发生不均匀沉积,形成锂枝晶,造成电池内短路,从而引发电池内部热失控,带来严重的安全隐患9,10。另一方面,金属锂活性太强会与电解液反应形成不均匀的固态电解质膜(solid electrolyte interphase,SEI),且在充放电循环过程中,SEI会因为金属锂电极的体积膨胀而不断破裂和再生,造成电解液迅速消耗,影响电池的循环寿命11。因此,虽然锂金属作为二次电池负极的研究已有几十年,至今未能实现商业化。

近年来,国内外研究者研究了多种策略来解决金属锂负极存在的问题,如通过设计三维集流体提高比表面积和锂离子诱导成核抑制锂枝晶,以及通过金属锂负极表面修饰和使用电解液添加剂等提高锂金属的界面稳定性12-16。近期,我们课题组开发出了一款锂碳复合微球(Li-CNT)负极材料,比容量高达2000 mAh·g−1,而且由于该复合微球直径约为5 μm,比表面积比锂金属片显著增加,能够抑制锂枝晶形成,该材料展现出较好的电化学性能17,18。然而,由于该Li-CNT复合材料比表面积较大,环境稳定性较差,和电解液反应也比较严重。为了改善Li-CNT的环境稳定性和循环性能,需要对其进行表面保护。

常见的金属锂负极表面保护包括以下两类:1)通过采用电解液添加剂,如氟代乙烯酯(FEC)19,20、LiNO321-23、阳离子添加剂Cs+和Rb+等24,在电化学充电过程中在金属锂表面生成稳定的SEI膜,阻止锂金属和电解液的反应。2)通过在金属锂表面预包覆一层薄且均匀,对电子绝缘但导锂离子的保护层,如LiF25-28、Li3N29-31、Al2O332,33、聚二甲基硅氧烷(PDMS)34,35、聚偏氟乙烯(PVDF)36等,来抑制副反应的发生。其中,LiF因其良好的锂离子电导而被广泛关注,一个均匀的富含LiF的表面修饰层不仅能够很好的钝化锂金属表面,还能够有效抑制锂枝晶的生长19,25-28。利用F2与金属锂的气相反应26,27以及利用原子层沉积技术(ALD)制备LiF28等都可以在锂金属表面构建LiF钝化层,但这些方法存在操作困难、成本较高等问题。为了提高Li-CNT材料的环境稳定性和电化学性能,本工作采用简单的、低成本的液相反应方法,在Li-CNT复合微球的表面构建一层均匀的富含LiF的原位聚合钝化层。

2 实验部分

2.1 材料制备与电极极片制备

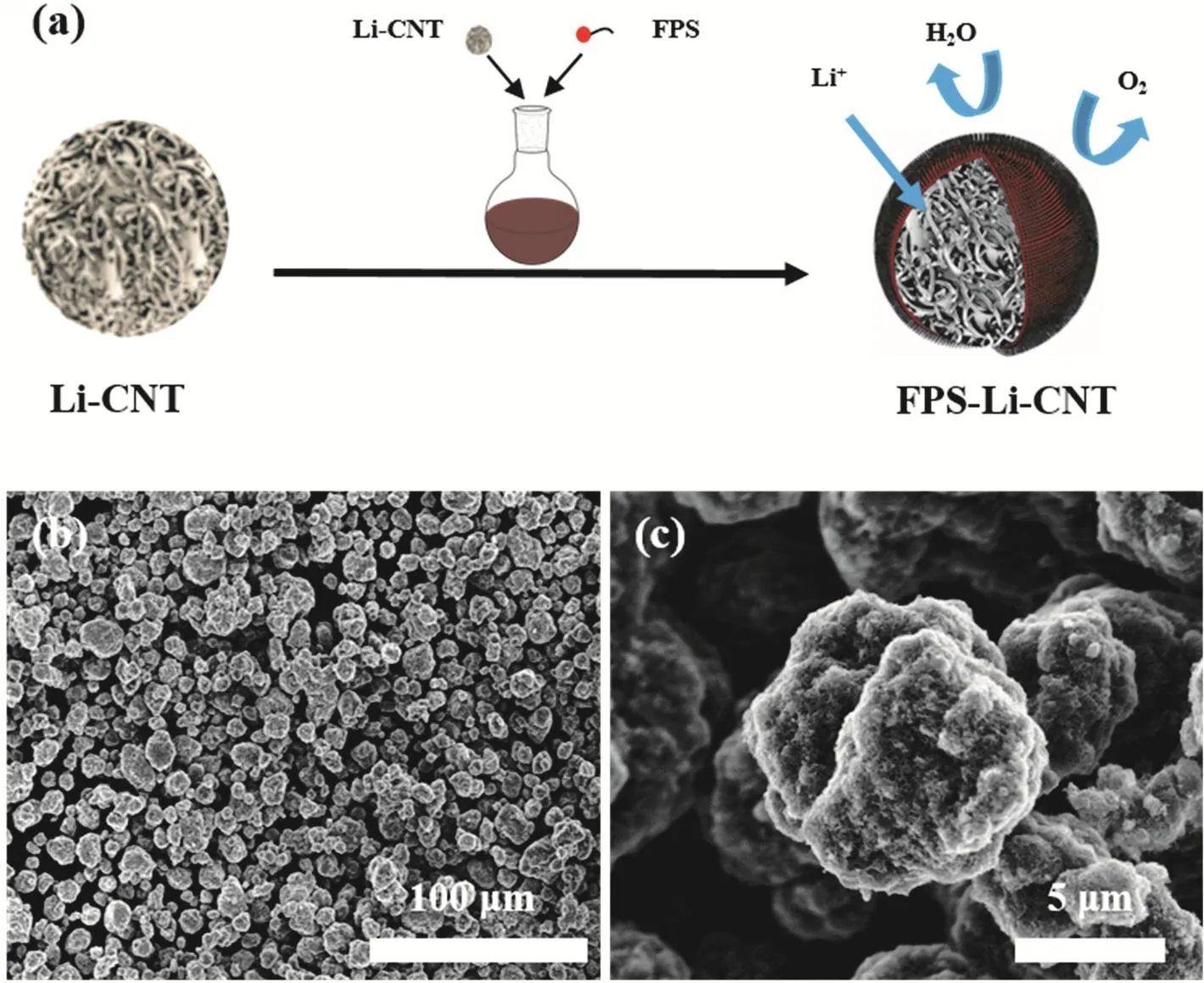

Li-CNT是按照我们课题组专利及文献所述熔融浸渍法进行制备的17。首先通过喷雾干燥技术制备出碳纳米管球,再将4 g的金属锂块(天津中能锂业有限公司)与2 g的碳纳米管微球混合在热反应加热器当中,200 °C下机械搅拌20 min,转速500 r·min−1,搅拌完成后冷却至室温,得到的Li-CNT。表面修饰实验流程如图1a示意图所示,取FPS溶解于无水四氢呋喃(THF,纯度> 99.9%,西格玛奥德里齐贸易有限公司)中,得到浓度为0.1%质量比的混合溶液。取1 g的锂碳复合微球加入到10 g的混合溶液中,磁力搅拌10 min之后,溶液经过抽滤之后得到的样品在50 °C烘箱中干燥12 h,得到目标产物(FPS-Li-CNT)。该制备过程在氩气保护氛围的手套箱中进行。

图1 (a) FPS通过液相反应对Li-CNT进行表面修饰流程示意图;(b,c) FPS-Li-CNT的SEM图Fig. 1 (a) Schematic illustration of the in situ polymerization coating process for the FPS-Li-CNT materials;(b, c) scanning electron micrograph (SEM) of the FPS-Li-CNT.

FPS-Li-CNT||FPS-Li-CNT与Li-CNT||Li-CNT对称电池测试所用极片,是将样品压在泡沫铜制作成直径为15 mm的极片,极片组成对称电池进行电化学相关测试。组装成全电池的负极极片,我们是采用混浆涂布工艺制备的。混浆涂布工艺如下:取320 mg的FPS-Li-CNT样品,40 mg的乙炔黑(AB)作为导电剂,20 mg的聚苯乙烯(PS,相对分子质量2000000,阿法埃莎化学有限公司)与20 mg的丁苯橡胶(SBR)作为粘结剂,溶于1.5 mL对二甲苯溶液中,磁力搅拌12 h,浆料充分混合后,利用刮刀涂布于铜箔上,涂布刮刀厚度250 μm,真空烘干12 h,即得到FPS-Li-CNT负极极片。该制备过程在氩气保护氛围的手套箱中进行。

正极选择的是磷酸铁锂(LFP) (苏州纳新新能源科技有限公司提供)。取45 mg PVDF作为粘结剂、45 mg乙炔黑(AB)作为导电剂、510 mg的LFP粉体混合在1.5 mL的N-甲基吡咯烷酮(NMP)中,磁力搅拌12 h,混合均匀后,利用刮刀在铝箔上进行涂布,涂布厚度为275 μm,110 °C条件下干燥12 h,得到LFP极片,面容量1.2 mAh·cm−2。

2.2 材料表征及电化学性能测试

X射线粉末衍射(德国Bruker D8 XRD仪)测定样品表面晶体结构,扫描范围10°-80°,扫描速度0.1 (°)·s−1。由于锂碳复合微球比表面积大,表明活性高,在空气中会迅速被空气氧化,为了隔绝空气,所以选用Kapton type胶带对样品进行封装,防止环境的影响。利用PHI 5000 VersaProbe II型X射线光电子能谱(XPS)测试仪对样品表面元素的价态进行分析,进而表征表面成分组成,转移过程采用氩气氛围保护的转移舱进行转移。利用场发射扫描电镜-能量色散X射线光谱仪(FESEMEDS,Hitachi Regulus 8230型)对样品进行形貌表征以及利用EDS对元素分布进行表征。样品通过专门的转移舱进行转移,全部过程都在氩气氛围下进行。

样品比容量测试是通过将锂碳微球材料直接压在直径为15 mm的泡沫铜上作为工作电极,泡沫铜作为集流体,锂片(天津中能锂业有限公司)作为参比电极,采用1.0 mol·L−1双三氟甲烷磺酰亚胺锂(1.0 mol·L−1LiTFSI)的1,3-二氧戊烷(DOL)和乙二醇二甲醚(DME)的混合有机溶液(体积比1 : 1)作为电解液,隔膜是Celgard 2500聚丙烯(PP)薄膜,在氩气手套箱中组装成CR2025型扣式电池。电池测试采用恒流充放电方式进行,测试电流为0.5 mA,截止电压1 V (vs.Li+/Li)。

对称电池测试采用的也是将锂碳微球负极材料直接压在直径为15 mm泡沫铜上作为电极极片37,38,Li||Li对电池采用的锂片是经过滚压后的金属锂片,采用含有体积比为2%的LiNO3电解液添加剂和1.0 mol·L−1LiTFSI锂盐的DOL/DME (体积比1 : 1)混合溶液作为电解液,Celgard 2500 PP隔膜,在手套箱中组成CR2025型扣式电池。电池测试采用恒流充放电方式进行,测试电流分别是6 mA 10 min和10 mA 6 min。

全电池采用的是上述的混浆涂布方式得到的FPS-Li-CNT负极极片,采用含有体积比为2%的LiNO3电解液添加剂和1.0 mol·L−1LiTFSI锂盐的DOL/DME (体积比1 : 1)混合溶液作为电解液,Celgard 2500 PP隔膜,组成CR2025型扣式电池。对照组LFP||Li-CNT电池采用的负极极片是通过将Li-CNT压泡沫铜的方法,因为Li-CNT在混浆过程中会与粘结剂反应,会对实验结果造成干扰37,38。电池测试采用恒流充放电方式进行,测试电流是0.5C(1C= 170 mA·g−1)。以上电池组装过程都在氩气保护氛围的手套箱中进行。

3 结果与讨论

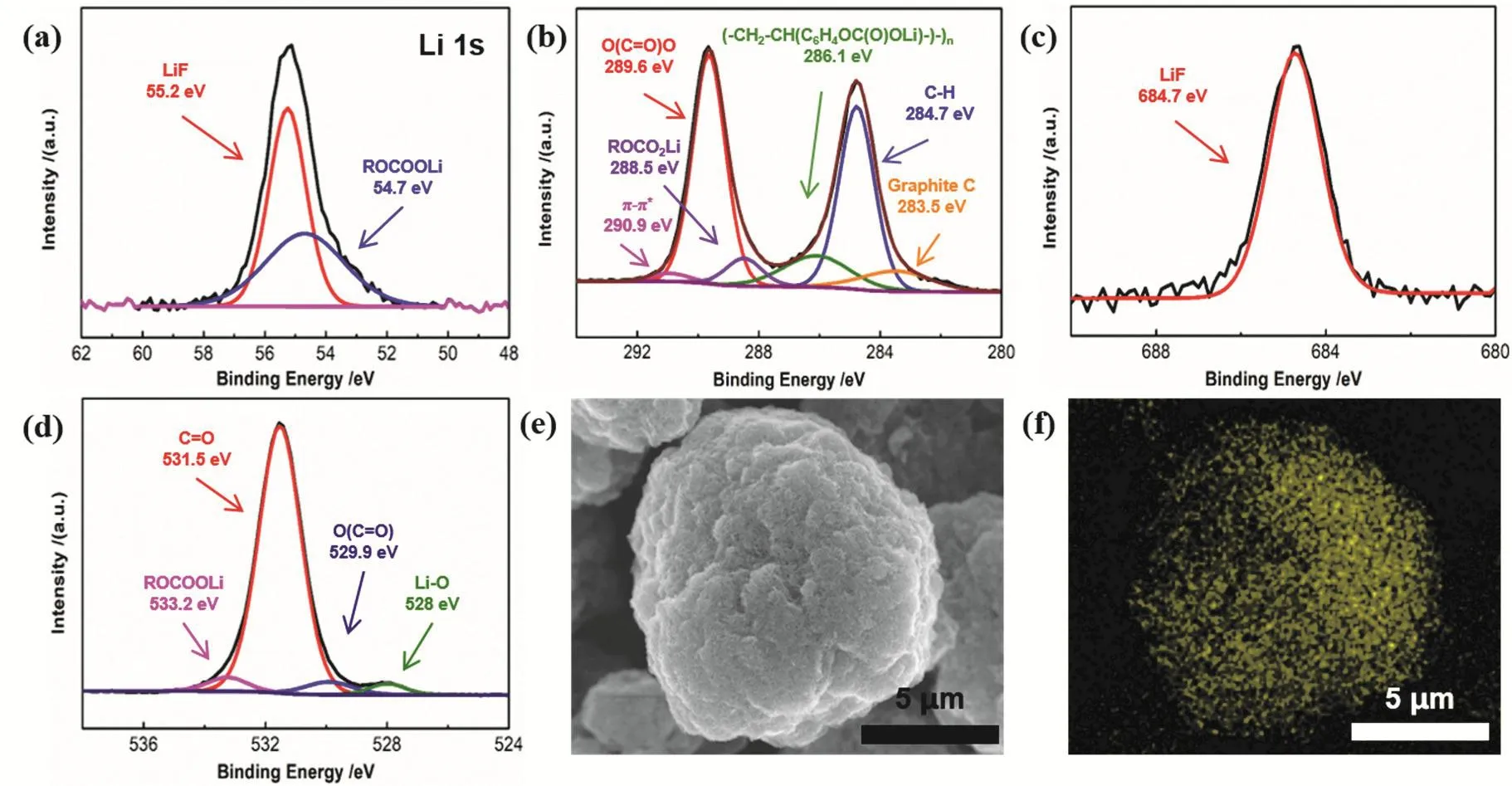

FPS-Li-CNT的形貌如图1b,c所示,从图可以看出,进行表面修饰之后,FPS-Li-CNT的形貌和粒径分布并没有明显的改变17。图2为FPS-Li-CNT表面的XPS谱图,a图、b图、c图和d图分布是对应Li 1s谱,C 1s谱,F 1s谱和O 1s谱。从Li 1s谱(图2a)可以看到有55.2和54.7 eV两个特征峰出现,分别对应着LiF39和ROCOOLi40。其中C 1s的峰如图2b所示,分峰拟合出6个子峰,分别位于283.5、284.7、286.1、288.5、289.6以及290.9 eV。位于283.5 eV的子峰归属于Li-CNT中多壁碳纳米管中类石墨状碳的C 1s峰41,位于284.7 eV的子峰归属于苯环上C-H基团,位于290.9 eV子峰归属于苯环上的共轭电子π-π*跃迁引起的震激峰,位于286.1 eV的子峰归属于聚合物(-CH2-CH(C6H4OC(O)OLi)-)n的C 1s峰42,位于288.5和289.6 eV的子峰,分别对应着ROCOOLi和-O(C=O)O-的C 1s峰43。从F 1s谱(图2c)可以看出,只有一个特征峰出现在684.7 eV对应着LiF44。从O 1s谱(图2d)可看到,有533.2,531.5,529.9和528 eV四个特征峰出现,分别对应着ROCOOLi,C=O,O(C=O)和Li-O45。特别需要提到的是,C 1s谱(图2b)中并没有发现原本FPS中C=C的存在,取而代之的出现了聚合物的特征峰(286.1 eV),表明经过表面处理过程之后,FPS中的苯乙烯官能团发生了聚合反应。此外,图2e和f展现的FPS-Li-CNT的SEM形貌图与对应的氧元素的分布谱图,也可以看出在FPS-Li-CNT的表面均匀分布着氧元素。这些结果表明,经过表面修饰后,Li-CNT包覆着一层富含LiF的原位聚合表面修饰层。通过查阅文献46,我们对FPS的反应路径提出如反应公式S1所示猜测。首先,由于FPS中F官能团是亲锂基团,FSP与Li-CNT发生反应,得到LiF与中间产物Li-(C6H4)CH=CH2,此产物与环境中存在的痕量O2/CO2发生反应得到Li-OC(=O)O-(C6H4)CH=CH2,最后,乙烯基团发生聚合形成长链得到目标产物。

图2 FPS-Li-CNT表面的(a) Li 1s,(b) C 1s,(c) F 1s,(d) O 1s XPS谱图;(e) FPS-Li-CNT的SEM形貌图;(f)对应的EDS氧元素分布Fig. 2 (a) Li 1s, (b) C 1s, (c) F 1s, (d) O 1s XPS spectra of FPS-Li-CNT;(e) SEM of the FPS-Li-CNT; (f) oxygen elemental mapping of the FPS-Li-CNT.

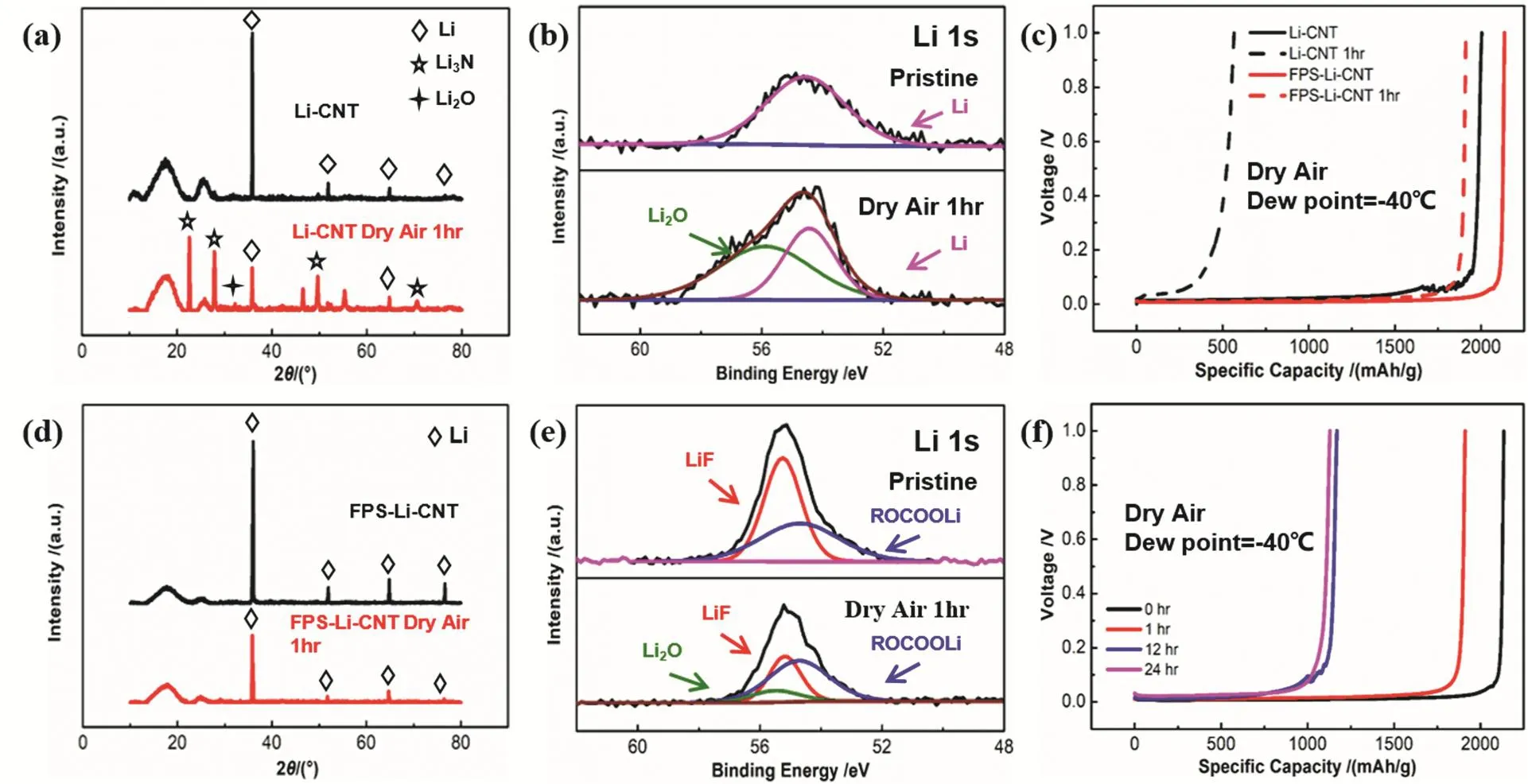

接下来我们对FPS-Li-CNT在环境稳定性进行提升。首先,将FPS-Li-CNT粉体直接暴露在露点为−40 °C的干燥空气中1 h,然后用X射线衍射(XRD)以及XPS来对FPS-Li-CNT样品表面进行表征分析。如图3a,d中黑色线所示,未暴露空气的样品,XRD谱图中只有金属锂的特征衍射峰出现。然而,经过干燥空气暴露1 h后,Li-CNT样品出现了Li3N和Li2O的特征衍射峰(图3a红色线),这是由于金属锂与空气中的氮气和氧气反应的结果。与之相反的是,FPS-Li-CNT样品经过在干燥空气中暴露1 h后,FPS-Li-CNT样品的XRD谱图中除了金属锂的特征衍射峰之外,并没有其他额外的特征衍射峰出现(图3d红色线),这表明修饰层能够有效抑制空气对Li-CNT表明的金属锂的侵蚀。

进一步,我们对经过空气暴露的两组样品进行了XPS测试。从图3b,e可以看出,未经空气暴露的Li-CNT的Li 1s谱图分别只有Li的特征峰,而FPS-Li-CNT也只有LiF和ROCOOLi40,43的峰出现。经过在干燥空气下暴露1 h之后,Li-CNT与FPS-Li-CNT的Li 1s谱图则有明显的差别。经过搁置实验的Li-CNT样品的Li 1s谱图出现了明显的Li2O峰,而FPS-Li-CNT样品只出现了少量的Li2O峰39,与XRD得到的结果相互验证。

图3 (a) Li-CNT和(d) FPS-Li-CNT在干燥空气中(露点−40 °C)搁置1 h前后的XRD谱图;(b) Li-CNT和(e) FPS-Li-CNT在干燥空气中搁置1 h前后的表面Li 1s XPS谱图;(c) FPS-Li-CNT与Li-CNT样品在干燥空气下搁置1 h前后的拔锂曲线;(f) FPS-Li-CNT样品在干燥空气下搁置1、12和24 h后的拔锂曲线Fig. 3 XRD pattern of (a) the pristine Li-CNT and (d) the FPS-Li-CNT before and after 1 h of exposure to dry-air(dew point: −40 °C); the Li 1s XPS spectra of (b) the Li-CNT and (e) the FPS-Li-CNT before and after 1 h of exposure to dryair; (c) electrochemical delithiation voltage profiles of the Li-CNT and the FPS-Li-CNT before and after 1 h of exposure to dry-air; (f) electrochemical delithiation voltage profiles of the FPS-Li-CNT exposed to dry-air for 1, 12 and 24 h.

良好的界面稳定性将会带来更好的容量保持率。如图3c所示,对于未经干燥空气存储的样品,FPS-Li-CNT的比容量是2136 mAh·g−1,比Li-CNT(容量1994 mAh·g−1)多出142 mAh·g−1;同时,FPSLi-CNT的拔锂电位约在10 mV (vs.Li/Li+)左右,而Li-CNT的拔锂电位则在17 mV左右。这个容量和拔锂过电位的差别说明了未包覆的Li-CNT和电解液反应消耗了金属锂,且生成的SEI阻抗比富含LiF的FPS包覆层更大。此外,从图3c可以看出,经过干燥空气搁置1 h后,FPS-Li-CNT的比容量维持在1911 mAh·g−1,而 Li-CNT的比容量仅有566 mAh·g−1,对应的容量保持率分别是89.4%和28.4%。进一步,将FPS-Li-CNT在干燥空气中搁置12和24 h,如图3f所示,对应的比容量分布是1170和1129 mAh·g−1,对应的容量保持率分别是54.77%和52.85%,说明FPS-Li-CNT的环境稳定性有了明显的提升。

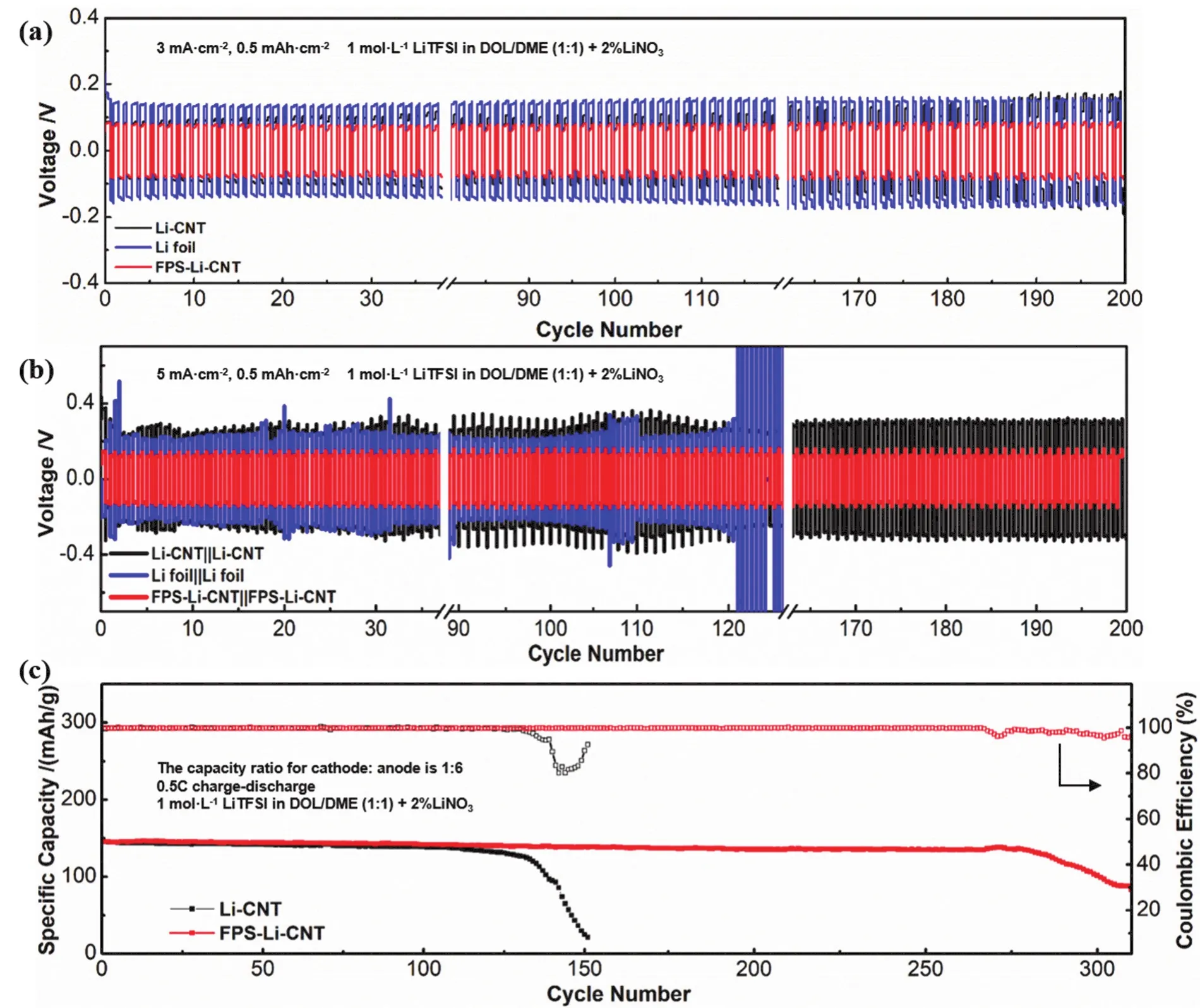

最后,为了验证FPS-Li-CNT的电化学性能,我们分别组装了FPS-Li-CNT||FPS-Li-CNT、Li-CNT||Li-CNT、Li||Li对称电池,在3和5 mA·cm−2电流密度、0.5 mAh·cm−2容量密度下进行充放电循环测试。如图4a和b所示,在两个不同的电流密度下,FPS-Li-CNT||FPS-Li-CNT对称电池都表现出最小的过电势。如图S1a、b和c所示,在3 mA·cm−2电流密度下,Li||Li对称电池在第一圈循环时沉积电位在160 mV,然而在经过200圈循环之后,过电势达到155 mV。而同样电流密度下,FPS-Li-CNT||FPSLi-CNT对称电池前200个循环过电势都维持在80 mV左右。Li-CNT||Li-CNT对称电池表现出与FPS包覆的电池相似的起始过电势,但在随后的循环过程中,过电势不断增大,第200圈循环时的增大到130 mV左右。考虑到锂碳复合微球的放电深度(DOD)是20%,而Li||Li电池的DOD仅有3%。从图4b可以看出,在5 mA·cm−2大电流密度下,Li||Li电池与Li-CNT||Li-CNT电池的过电势都约为280 mV,且Li||Li电池在第122圈的时候,就已经发生极化失效。而FPS-Li-CNT||FPS-Li-CNT对称电池则以120 mV左右的过电势稳定循环200圈。此外,我们将在3 mA·cm−2电流密度下充放电循环200圈后的Li-CNT||Li-CNT电池与FPS-Li-CNT||FPS-Li-CNT电池拆开,用DMC溶剂冲洗掉残留的电解液,充分烘干后,对电极材料表面进行SEM形貌表征,并与循环前的样品进行对比。如图S2所示,经过充放电循环后的Li-CNT材料表面糊了一层厚厚的物质,而充放电循环后的FPS-Li-CNT的SEM形貌图并没有明显的改变,这说明锂的沉积和脱出过程可能发生在FPS-Li-CNT表面修饰层以下,而且该修饰层足够稳定,循环过程中并没有发生明显的破裂。

图4 FPS-Li-CNT||FPS-Li-CNT电池、Li-CNT||Li-CNT电池、Li||Li电池,在不同电流密度下,电压随时间的变化情况,(a) 3 mA·cm−2;(b) 5 mA·cm−2;(c) LFP||FPS-Li-CNT 电池与 LFP||Li-CNT 电池,在1 : 6的正负极容量配比下的0.5C (1C= 170 mA·g−1)充放电循环性能Fig. 4 Voltage profiles of FPS-Li-CNT||FPS-Li-CNT, Li-CNT||Li-CNT, and Li||Li cells during Li stripping/plating cycles at current density of (a) 3 mA·cm−2 and (b) 5 mA·cm−2; (c) cycle performances of a LFP||FPS-Li-CNT cell and a LFP||Li-CNT cell charged/discharged at 0.5C (1C = 170 mA·g−1).

电极材料充放电循环库伦效率是衡量电极材料循环寿命的一个重要的参数,我们选取首效高、长循环稳定性高的磷酸铁锂正极(1.2 mAh·cm−2)与锂碳微球负极组装全电池。FPS-Li-CNT负极极片采用混浆涂布的工艺来制备,正负极配比为1 :6。如图4c所示,在0.5C倍率下,LFP||Li-CNT电池稳定充放电130圈后,电池充电比容量开始出现明显的衰减;而LFP||FPS-Li-CNT全电池稳定充放电280圈后,电池充电比容量才出现明显的衰减,这意味着FPS-Li-CNT有更长的使用寿命。该FPS-Li-CNT电极的平均循环库伦效率达到了97.7%,而Li-CNT仅为94.5%。

4 结论

在本工作中,我们利用简单的液相反应方法对Li-CNT负极材料做了表面修饰,形成了均匀的富含LiF的原位聚合修饰层。富含LiF的原位聚合修饰层可以作为Li-CNT的保护层,抑制电解液和空气对Li-CNT的侵蚀;在干燥空气中搁置24 h后,比容量依然高达1129 mAh·g−1,容量保持率达到52.85%,环境稳定性显著提高。与磷酸铁锂正极组成全电池LFP||FPS-Li-CNT (正负极容量配比1 :6),0.5C循环平均库伦效率达到97.7%。然而,由于FPS分子长度较短,形成的聚合修饰层致密性不够,因此FPS-Li-CNT的环境稳定性和电化学性能还有提升的空间。但是,这种通过原位聚合形成表面修饰层的策略成本低,易放大,具有良好的应用前景,也可为其他材料的表面修饰研究提供启发。

Supporting Information:available free of chargeviathe internet at http://www.whxb.pku.edu.cn.