降低现代修船厂钢板下料成本的措施

2021-03-01宋信杰

王 志,宋信杰

(舟山万邦永跃船舶修造有限公司,浙江 舟山 316100)

钢板切割下料利用率的高低代表着一个船厂整体的生产水平,能够合理控制用料成本也是船厂高水平管理的集中体现。目前在日本、韩国、欧洲等国家和地区的先进修船厂,板材利用率已经达到了92%[1],按照目前国内钢材4 700 元/吨的平均价格、每年3 000 t的使用量计算,如果每年节省1%的板材用料,则可为船厂节省14万元左右的板材用料成本,能实现船厂成本节控的巨大突破,也能为船厂的可持续绿色发展提供有力的保障。

1 高效率下料

随着修船市场竞争的日益激烈和钢材价格的不断上涨,普通的等离子套料软件已经不能满足大批量、高效率的切割要求。应该对数控切割套料技术提出更科学的方法,不再是简单的“可以套,能够切”,而是要“套得和切得又快又好又省”。

计算机套料软件早已遍布整个世界的船舶修理行业,为了适应更高的钢材切割要求,以及更好的为船厂节省钢材和耗材,需要引进先进的套料技术软件和切割技术。

1.1 利用互联网+切割

绝大多数船厂套料数据是由操作人员人工传递到切割机的操纵台,然后再选择相应程序进行切割。与造船厂不同,修船厂每天有几千件不同形状和厚度的材料需要切割,多频次的人工传递数据既浪费资源也容易出错,若能改为互联网+切割技术,将钢材套料或余料的数据直接发送到数控切割机上,操作人员在电脑上直接进行切割,则能有效提高数控切割机的切割效率。我厂新购置的梅塞尔等离子切割机具备互联网功能,既可以减少切割的中间环节,避免套料数据的丢失,又节省了劳动成本。

1.2 选用先进套料软件提升排板和切割效率

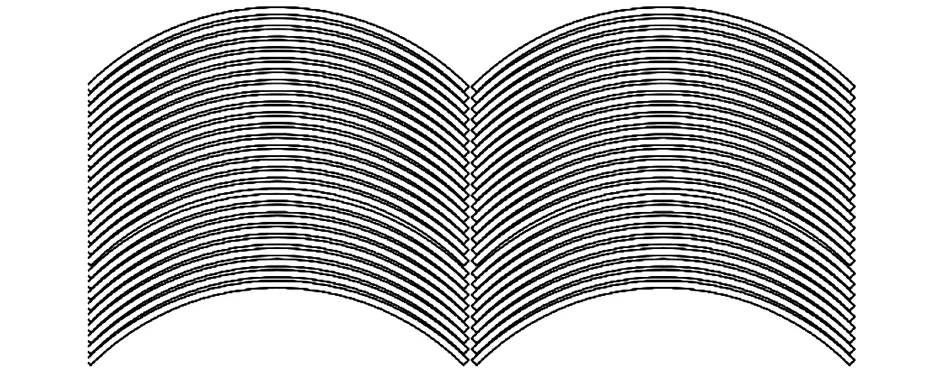

1)现有的套料软件已经不能满足我公司目前的生产要求,对于多而杂的不规则形状如:风帽的法兰圈、大小不一的弧形三角板及各种长短不一的曲线型板,现有软件只能默认钢板的最大宽度方向排序,并不会根据所下材料的方向随着板的空隙转动布局,进而会造成空隙间的部分板材浪费。另一方面,每个下料施工人员的思维不同,下料经验参差不齐,一旦下料程序生成,还需要手工调整材料方向、位置,并且手动桥接会耗费大量时间和精力,最终无法实现钢板利用率的最大化。若大量压载舱的内部结构换新,多达3 000块,当运用先进的套料软件进行全面整张钢板套料时,虽然默认最大宽度方向排序不变,但是它能根据材料大小、方向随机转动,见缝插针地排列所下材料。排板结束后,还可以自动桥接,把所有的板都连成一条线,对于整张板完全可以做到最大化的省料和省时。图1为现有套料软件与先进套料软件排板利用率对比图,通过图1明显看出,利用先进套料软件后,在长、宽相同的一张板上,板材利用率得以提高。

图1 现有套料软件与先进套料软件排板利用率对比图

2)在按需生产的新时代,特别是在修船厂的不确定性和突发性较多的情况下,我们更需要持续提升钢板下料的利用率,包括采取合并工作任务,组合排板,分任务段组合优化排板等方式,还要适应修船的快节奏、短周期,更要便于现场材料的分拣。图2为现有软件对风机风帽法兰的排板下料示意图,图3为先进套料软件对风机风帽法兰的排板下料示意图。

图2 现有软件对风机风帽法兰的排板下料示意图

图2需要手动桥接,钢板为2 m×8 m,切割材料数40件,钢板利用率73%,点火穿孔28个,切割长度74 m,切割时间42 min。

图3 先进套料软件对风机风帽法兰的排板下料示意图

图3是自动桥接,同样的钢板尺寸,在节省的空白位置可以放置小的马板、吊耳、引弧板等材料,钢板利用率可以达到89%,点火穿孔12个,切割长度54 m,切割时间34 min。通过对比计算得出,钢板利用率上升了16%。

3)开坡口与共边切割同步执行。先进的套料软件还具备扩展功能,如将等离子的切割头换成无限旋转切割头时,可以实现自动开坡口和共边切割同时编程的功能。可以改变传统切割下料后,需要二次开坡口的工作模式,减免人工成本,缩小人工操作的误差。根据生产需要可以加工特殊位置,如带有曲线轮廓的坡口。共边切割是节省下料板材最有效的方法之一,修船企业切割长直线边的材料还是很多的,如今年脱硫塔分段的各类扶强材、压载舱肋板、货舱肋骨面板、腹板、三角板等。

图4为共边切割图,采用共边切割法,只需要一次点火切割,就能完成多材料的连续切割,既提高了下料效率,又为公司节省成本。

图4 共边切割图

4)先进套料软件的数字化辅助生产。切割材料后生成材料汇总明细表并带有二维码辅助查询功能,将下料后钢板的相关信息汇总到表格中,便于相关人员查找分析,能够有针对性地解决问题。这样既能便于施工人员查询已经下过的材料的利用率,又能够通过扫二维码追溯,包括确定材料运输过程中的施工位置。

2 余料的智能化管理

未来的船厂切割下料会向智能化和无人化转变,图5为智能化切割系统。当有了智能的上料和下料区域后,对于切割后的余料也需要有固定的区域存放并被实时记录。目前只靠传统的人工记录余料是无法完全精准记录的,因为被切割下来的余料大多是非规则形状,人工统计测量尺寸较为困难,并且要耗费大量的时间。利用先进的套料软件,修船的特殊性能够以CAD的格式将所有余料按不同厚度储存在程序里,智能切割下料平台会根据类别存放板材对应的数据,即一张完整的板第一次切割后剩下的余料形状也会存在程序中,第二次使用同类厚度板材时系统会自动优先调取最合适的余料使用,当然这类系统也需要提前设定可用余料的标准,包括大小、板材的材质、厚度等,通过此工作方式加上一定时间的积累使余料达到最大化利用。智能化切割系统的优势:①布局合理,物料运输及上下料效率高;②钢板导航系统导入,提高材料利用率及效率;③运输使用滚动平台,安全高效;④有专门的上下料区域,上下料同时也可以切割;⑤提高下料效率。

图5 智能化切割系统

3 采购高品质板材

当前,国内大多数骨干修船厂船体工程主要以脱硫塔钢结构预制,改装船、散货船内地板换新,压载舱内部结构、舱盖修理等钢结构工程为主,由于产品形式多样,材料形状不规则,材料面积较大,给切割排版下料增加了工作难度,也会造成一定的材料浪费。首先,很多船用板材是由卷板切割而来,若钢板弯曲变形较大,会增加内场下料切割难度,造成切割质量差的结果,影响钢板外观的同时,也增加了车架内场冷加工的工作难度,进而影响船体车间生产出料的进度,还会造成内场待加工的材料积压和劳动力成本的增加。其次,若买回的钢板长、宽、厚误差较大,则会被船东代表或者船检拒绝使用,给船厂信誉带来影响。因此,选购高品质的板材也是提升效率、降低成本的重要因素。

4 提高小材料板材比例

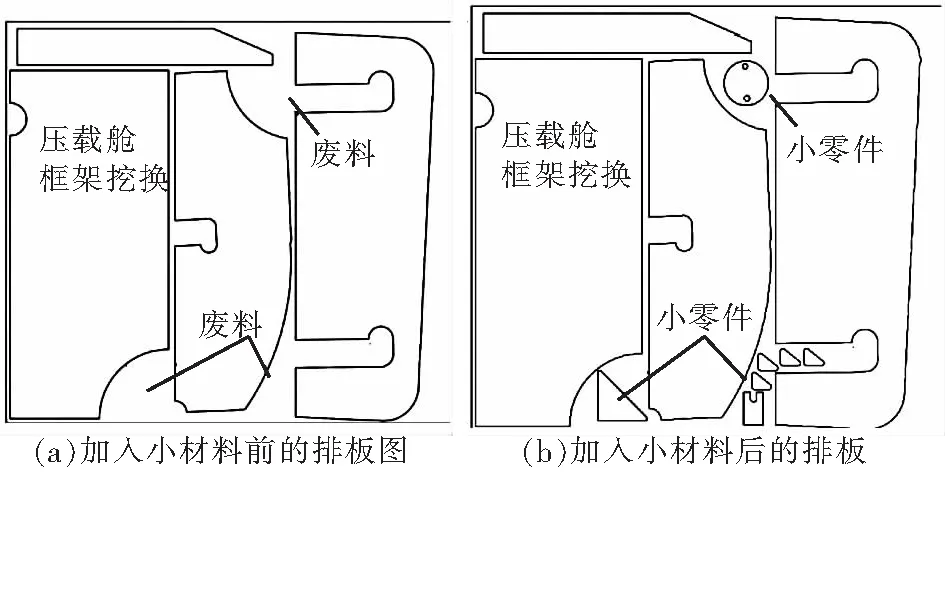

修船厂钢结构工程具有繁多且杂小的特性[2],不规则板材及小材料较多,例如压载舱的框架结构挖补,甲板各类铁舾装件,即使经过先进套料软件切割,材料之间依然存在可利用的空间,将小材料设置到这些空间中,能使原本只能废弃的余料变成有价值的材料。图6为提高小材料比例前后的对比,从图6可以看到,在原有排板的基础上,添加另外的小材料,可以使钢板利用率提高,从而进一步提高板材利用率。

图6 提高小材料比例前后的对比

5 结束语

面对多变而复杂的修船市场,修船厂要在保证给客户提供最优质的服务、树立品牌形象的前提下,提高全员成本控制意识,只有做好成本节控,才能够使船厂持续良性发展,同时为国家经济发展和环保事业做出更大的贡献。