机车辐板式直齿轮啮合刚度计算及传动优化

2021-02-03石慧荣程艳霞李宗刚

石慧荣,程艳霞,李宗刚,高 溥, 2

(1.兰州交通大学 机电工程学院,甘肃 兰州 730070;2.兰州石化职业技术学院,甘肃 兰州 730060)

随着列车运行速度的不断提高,要求列车各部分具有更高的稳定性,而良好的机车齿轮箱传动特性可有效提升机车的整体运行性能。由于辐板式齿轮能够减小传动质量,常被应用于机车齿轮箱的传动系统中,但辐板和轮缘变形会使系统的动态特性变得更加复杂,而且齿轮时变啮合刚度一直是齿轮箱传动系统振动和噪声的主要来源之一[1-2],所以只有准确计算辐板式齿轮传动的啮合刚度,才能保证机车齿轮传动动态分析的可靠性。

圆柱齿轮传动啮合刚度计算方法已得到广泛研究,很多学者将接触力学分析法、有限元法和切片法等应用于啮合刚度计算。Cooley等[3]将有限元法和分析力学原理相结合,拟合了轮齿的力变形曲线,根据曲线斜率变化关系对啮合刚度进行了计算分析。Ankur等[4]应用应变能法分析了轴线偏斜和齿面摩擦对直齿轮啮合刚度的影响。Zhan等[5]利用有限元法和准静态分析法对直齿轮的啮合刚度进行了计算,通过与ISO算法和文献[6]算法的比较,验证了该方法的准确性。Pedro等[7]基于刚性齿假设,应用改进的抛物线单齿啮合刚度和ISO单位长度最大啮合刚度准则对斜齿轮啮合刚度进行了计算,研究表明该方法能够快速准确地计算斜齿轮传动啮合刚度。Gu等[8]应用切片法对直齿和斜齿轮啮合刚度进行了计算。Ma等[9]利用改进的啮合刚度计算方法分析了轮齿延伸接触和齿顶修行对啮合特性的影响,表明该方法计算更加准确、快速。常乐浩等[10]、王奇斌[11]等为了提升啮合刚度计算效率和准确,利用改进切片法计算了斜齿轮啮合刚度,验证了方法的有效性。

以上啮合刚度计算方法大多忽略了辐板结构对啮合刚度的影响,不能准确计算机车腹板式齿轮传动系统的时变啮合刚度。由于辐板和轮缘变形引起齿轮基体刚度变化[12],从而改变齿轮啮合刚度。而切片法在辐板处存在空切,有限单元法计算量较大、效率较低[13-15], 基于实验法的ISO 6336-1—2006[16]计算准则虽然给出了轮缘和辐板的刚度影响因子CR,但受载荷限制考虑范围相对粗略简单。因此本文根据辐板式齿轮结构特点和应变能原理,建立针对辐板式直齿圆柱齿轮啮合刚度计算方法,分析辐板结构对啮合刚度波动的影响规律;为了减小传动系统惯性力,增加齿轮传动的平稳性,采用多目标遗传算法对辐板结构进行优化,以期优化后的机车辐板式齿轮传动系统能够在缩减传动质量的情况下具有更加良好的传动性能。

1 机车辐板式齿轮啮合刚度计算

某机车用辐板式大齿轮见图1,轮缘相对辐板对称,轮缘和辐板厚度分别为tp和tb,n个半径为rh的辐板孔沿周向均匀布置,b表示齿宽。

图1 辐板式直齿圆柱齿轮

1.1 啮合刚度计算原理

由于机车齿轮箱传递功率较大,会导致轮缘和腹板出现较大形变,从而改变轮齿理论接触线的有效长度,因此为了保证辐板式直齿轮啮合刚度计算的准确性,必须计入齿轮基体对啮合刚度的影响,而ISO 6336-1—2006标准中基体结构影响因子CR受实验条件限制,不能满足机车辐板式齿轮啮合刚度计算需求。通常线性刚度满足如下关系

(1)

式中:k为刚度;F为外载荷;s为位移。但此公式只适合于集中载荷问题,对于承受分布载荷的齿轮传动系统,可运用应变能法计算啮合刚度。在直齿轮传动系统中,假设Ub为轮齿的弯曲应变能,Ua为轴向压缩应变能,Uh为接触应变能,Us为剪切应变能,则可分别表示为

(2)

(3)

(4)

(5)

(6)

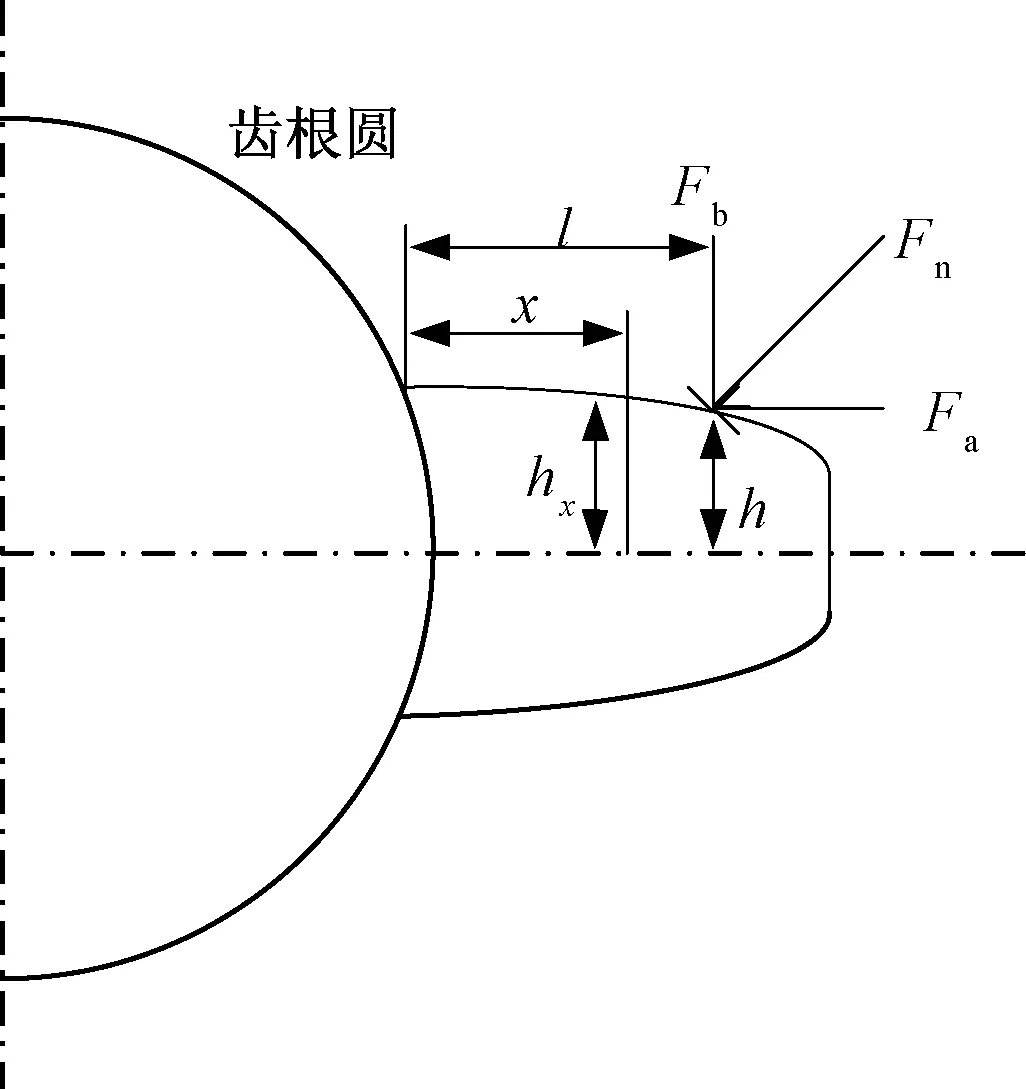

其中:Fn为啮合点的作用力;kb、ka、kh、ks分别为轮齿的弯曲刚度、轴向压缩刚度、接触刚度、剪切刚度;Fa、Fb分别为径向力、切向力;G、E、υ分别为剪切模量、杨氏模量、泊松比;Ax、hx、Ix分别为距齿根圆x处的截面积、半齿厚、惯性矩;h、l分别为啮合点处的半齿厚和啮合点到齿根圆的距离。各参数在轮齿的对应关系见图2。

图2 直齿轮轮齿模型

则啮合轮齿的总应变能可表示为

Us,p+Us,g+Uh

(7)

根据式(1)~式(7),轮齿的总刚度kz为

(8)

式中:Ua,i、Ub,i和Us,i分别是齿轮i轮齿的压缩、弯曲和剪切应变能,ka,i、kb,i和ks,i分别为对应的压缩、弯曲和剪切刚度,i=p,g,分别代表主动轮和从动轮。由于实体齿轮基体具有较大刚度,其啮合刚度可利用式(8)和切片法准确计算,但是由于辐板式齿轮的辐板和轮缘变形较大,可能导致轮齿接触状态改变,因此必须计入齿轮基体对啮合刚度的影响。与轮齿受载类似,齿轮基体刚度kzb可以表示为

(9)

式中:kab,i、kbb,i和ksb,i分别表示齿轮i基体的压缩、弯曲和剪切刚度。

由此得出辐板式直齿轮的总啮合刚度km为

(10)

式中:Uzb为齿轮体应变能;Um为辐板式直齿轮的总应变能。

1.2 辐板式齿轮传动啮合刚度波动因子

机车辐板式齿轮传动的平稳性与其啮合刚度变化特性直接相关,而不同的齿轮辐板结构会诱发不同的轮齿接触形式,从而使啮合刚度的时变特性更加复杂,在一定条件下会导致传动的不稳定。为了减小辐板、轮缘和辐板孔变化引起的啮合刚度波动,保证机车齿轮系统传动的稳定性,定义啮合刚度波动因子η来衡量啮合刚度波动幅度,它可以写成

(11)

式中:k0、kmin、kmax分别为一个周期内啮合刚度的平均值、最小值及最大值。

1.3 啮合刚度计算验证

本文以文献[8]给出的实体直齿圆柱齿轮为例,利用式(10)计算其单位齿宽啮合刚度,计算结果与原文献结果的比较见图3。

图3 啮合刚度对比

由图3可以看出,应用本文给出方法计算得到的实体直齿轮啮合刚度与文献[8]采用的改进切片方法所得结果基本一致,但由于进入双齿啮合时大齿轮齿顶和齿中受载,大齿轮弯曲变形较大,而退出时大齿轮齿中和齿根受力,大齿轮变形较小,因此进入双齿啮合时的刚度较退出双齿啮合略小;而对于单齿啮合区,主要是大小齿轮轮齿中部接触,本文计算结果与文献[8]结果一致。通过上述比较可以看出,本文采用的方法能够更加精确反应齿轮啮合过程中形变特点,保证直齿圆柱齿轮传动啮合刚度计算的准确性。

2 啮合刚度影响因素分析

机车齿轮传动中为了有效减小齿轮传动质量,大齿轮采用图1所示的辐板式结构。设大、小齿轮的齿数分别为103和22,齿轮压力角为20°,模数为0.008 m,齿轮有效宽度b=0.142 m,初始轮缘厚度tp=0.013 14 m,辐板厚度tb=0.028 4 m,辐板孔径rh=0.1 m,孔数n=6。机车运行速度160 km/h,牵引电机功率1 225 kW,小齿轮为实体齿轮。在后续分析中未作特别说明,各参数均为初始参数。

2.1 辐板孔数对啮合刚度的影响

啮合刚度随辐板孔数的变化曲线见图4。由图4(a)可见,辐板式直齿圆柱齿轮的啮合刚度km随辐板孔数n的增加而减小,而且也注意到较大的n会使km大幅下降,如当n=18时对应的啮合刚度最大值为5.1×108N/m,相对于n=6时的最大啮合刚度下降了3.76×108N/m;图4(b)表明平均啮合刚度k0随n的增大逐渐减小,当n>16后k0随n的增大迅速下降,因此较多的辐板孔会严重影响齿轮的传动性能;由图4(c)可以看出,随着n的增加啮合刚度波动因子η近似呈上升趋势,但是n取特定值会引起啮合刚度波动因子η大幅增加。

图4 辐板孔数对啮合刚度的影响

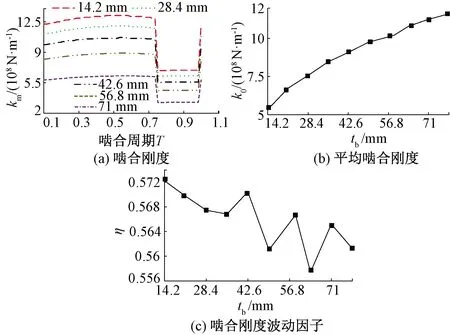

2.2 辐板孔径对啮合刚度的影响

不同辐板孔径时啮合刚度变化曲线见图5。由图5(a)可知,随着辐板孔径rh的增加,啮合刚度km逐渐减小,而且较大的rh会导致啮合刚度快速下降;由图5(b)可见,rh=0.08 m时的平均啮合刚度k0比rh=0.18 m时高约3.2×108N/m;图5(c)表明,随着rh的增加,啮合刚度波动因子η波动上升,但rh不会引起的大幅变化。由此可知,虽然可以通过增加辐板孔径减小辐板式齿轮传动的惯性力,但是较大的孔径会造成齿轮啮合刚度大幅下降,而且在一定程度上增加啮合刚度的波动,影响辐板式齿轮的传动性能。

图5 孔径对啮合刚度的影响

2.3 辐板厚度对啮合刚度的影响

啮合刚度随辐板厚度的变化关系见图6。在图6(a)中,辐板厚度tb增大,啮合刚度km也随之增加,而且较小的腹板厚度tb会引起啮合刚度大幅下降;由图6(b)可见,辐板厚度tb=0.078 1 m时的平均啮合刚度k0相对于tb=0.014 2 m时减小了5.86×108N/m,所以辐板厚度变化会严重影响啮合刚度变化,较薄的辐板也不能满足机车齿轮传动要求,会导致传动的不可靠;图6(c)表明,当辐板厚度tb增大时,啮合刚度波动因子η呈近似下降趋势,但腹板厚度变化不会引起η的大幅变化。因此较小的辐板厚度会引起传动系统啮合刚度的大幅下降,使刚度波动增大,从而加剧机车齿轮箱传动的振动和噪声问题。

图6 辐板厚度对啮合刚度的影响

2.4 轮缘厚度对啮合刚度的影响

啮合刚度随轮缘厚度的变化关系见图7。图7(a)表明,啮合刚度km随轮缘厚度tp的减小而减小,但轮缘厚度对啮合刚度影响较小;由图7(b)可以看出,当轮缘厚度tp由0.023 1 m 减小为0.006 6 m,对应的平均啮合刚度k0仅下降了1.8×107N/m,因此相对于辐板孔径和孔数、辐板厚度,轮缘厚度对刚度影响最小;由图7(c)可知,轮缘厚度tp对啮合刚度波动因子η的影响较复杂,选取特定的轮缘厚度能够减小机车齿轮传动的刚度波动,增加传动的平稳性。

图7 轮缘厚度对啮合刚度的影响

通过以上分析可知,对于机车辐板式齿轮传动系统,啮合刚度及其波动特性都会随辐板孔径rh、孔数n、厚度tb和轮缘厚度tp变化而不断改变,从而导致机车齿轮箱传动特性的变化。为了改进齿轮箱传动性能,可以针对辐板结构采用参数匹配设计,减小啮合刚度波动和惯性力,增进机车高速运行时的稳定性和舒适性。

3 机车辐板式齿轮优化设计

3.1 多目标遗传算法优化

多目标遗传算法优化是建立在生物进化基础上,根据进化过程中的选择和遗传机理,对工程实际问题进行多目标随机搜索,实现对彼此制约和相互矛盾问题的优化,避免出现局部最优,其具有较强的通用性和稳定性。本文针对辐板式直齿轮传动系统,通过对辐板结构的优化设计,实现辐板式齿轮质量和啮合刚度波动的最小化,从而使机车辐板式直齿轮系统具有最佳的传动性能。

3.2 设计变量

由于机车辐板式直齿圆柱齿轮传动系统的质量和啮合刚度受辐板厚度tb、轮缘厚度tp、辐板孔数n和孔径rh的影响较大,因此通过对辐板结构的优化可以在有效减小辐板式齿轮传动系统质量的条件下,改善机车齿轮系统的动态特性。在此假定设计变量的矢量形式为

X=[x1,x2,x3,x4]T=[n,rh,tb,tp]T

(12)

根据辐板式齿轮结构设计和制造要求,一般辐板孔数取4≤n≤16的偶数,为满足机车齿轮箱传动要求, 辐板式齿轮轮缘厚度应大于全齿高的0.2倍,因此优化时0.006 569 m≤tp≤0.032 845 m,辐板孔径的取值范围是0.006 569 m≤rh≤0.032 845 m,辐板厚度应在b/10≤tb≤b变化,同时为了保证齿轮传动中不出现疲劳破坏,轮齿的弯曲疲劳应力σF≤[σ]F=300 MPa,接触疲劳应力σH≤[σ]H=450 MPa。

3.3 目标函数

在机车辐板式齿轮传动中,较大的啮合刚度波动可能导致齿轮传动误差剧烈变化,从而影响传动的平稳性;而且厚重的机车齿轮会增加传动质量、能耗、材料损耗和制造成本,因此本文以机车辐板式直齿圆柱齿轮传动系统的啮合刚度波动因子和辐板式大齿轮质量为优化目标,使其最小以提升系统的传动性能,则目标函数F为

(13)

式中:f(·)和g(·)分别为啮合刚度波动因子函数和大齿轮质量函数;mg为辐板式大齿轮质量。

3.4 优化结果

图8为通过对机车辐板式齿轮进行多目标优化获得的Pareto最优解集。可以看出,Pareto最优解只是可行解集中性能较好的一些个体,它们并不惟一,而且也不存在优劣之分。依据遗传算法原理,通过繁殖使性能较好的个体均匀扩展到整个准Pareto面,而后经过交叉、变异保证种群的多样性,使参与繁殖个体所产生的后代与父代个体共同竞争获得下一代种群,由此可以避免超级个体的过度繁殖,防止早熟收敛,保证个体的优良性。经过多次迭代获得的最优解,可以缩减机车齿轮系统质量,减小啮合刚度波动,提升机车齿轮箱传动性能。优化前后齿轮结构参数见表1。

图8 Pareto前沿

通过对表1中优化前后辐板式齿轮结构的比较可知,相对于优化前,优化后的辐板式齿轮轮缘厚度tp缩小了0.006 223 m,辐板孔径rh增大了0.016 75 m,辐板厚度tb减小了0.001 382 m,辐板孔数n保持不变,此时啮合刚度波动因子η下降了0.001 2,而且大齿轮质量缩减了21.15%。

优化前后啮合刚度见图9。由图9中可以看出,虽然优化后的辐板式齿轮传动的啮合刚度最大值为8.02×108N/m,相对于优化前的最大啮合刚度减小了5.5×107N/m,但降幅较小,可以满足机车齿轮的应用需求。所以通过对机车辐板式齿轮传动的优化,能够在减小传动惯性力学的条件下,在一定程度上提升了系统的稳定性。

表1 辐板式大齿轮结构参数

图9 优化前后啮合刚度

4 机车辐板式齿轮传动特性分析

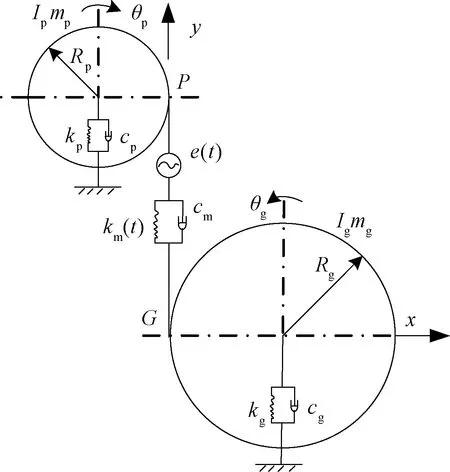

4.1 辐板式齿轮传动动力学模型

假定齿轮啮合系统不考虑齿面摩擦力,将齿轮近似为刚体,此时可以将机车直齿圆柱齿轮传动系统近似只考虑在啮合线方向的运动,则直齿圆柱齿轮系统的动力学模型见图10。图中Ii、mi和Ri分别表示齿轮的转动惯量、质量和基圆半径,ki和ci为等效的支撑刚度和阻尼,yi和θi是齿轮的垂向位移和转动,Ti是齿轮受到的转矩,下标i=p、g分别代表主动轮和从动轮,km(t)和cm(t)表示齿轮的时变啮合刚度和阻尼。

图10 机车齿轮动力学模型

根据图10所示的齿轮传动系统,机车齿轮耦合传动的动力学方程为

(14)

(15)

其中:bc为齿轮侧隙,对于本文的机车齿轮传动bc=0.000 2 m。

4.2 传动特性分析

为了考虑高速列车辐板式齿轮的动态特性,本文主要研究某机车运行速度分别为160、250、300 km/h时优化前后辐板式齿轮系统的传动误差幅频特性。机车辐板式齿轮传动系统的等效刚度kp、kg分别是9.68×108、7.86×109N/m,对应的等效阻尼cp、cg分别为1.46×103、4.62×103N·s/m。为了简化计算,将啮合刚度傅里叶级数展开,忽略高阶项,取啮合频率ωm处的一阶谐波形式,则优化前的平均啮合刚度k0和谐波幅值km1分别是7.31×108、2.08×108N/m,优化后分别为6.84×108、1.93×108N/m,通过对方程(14)求解,可以得到如图11所示的机车辐板式齿轮传动误差频谱。

图11 优化前后频率响应曲线

由图11可知,在机车不同运行速度下,与优化前相比,优化后的辐板式齿轮传动系统,各阶共振频率处的传动误差q的峰值都有所下降。图11(a)表明,当机车以300 km/h高速运行时,优化的传动结构在一阶共振频率f0=2.186 kHz处的峰值较优化前缩减5.86×10-6m,而且在2f0处峰值也减小了1.3×10-6m;由图11(b)可见,当机车时速为250 km/h时,在f0=1.822 kHz处,优化后的系统峰值减小了3.98×10-6m,而且在2f0处峰值缩减2.74×10-7m;而当机车以160 km/h的低速运行时,由图11(c)可知,优化的辐板式齿轮减振效果不明显,系统传动误差峰值相对优化前变化较小,但不会增加波动幅值。而且也可以看出,由于优化的机车辐板式齿轮系统较优化前质量减小了21.15%,使高速传动中的惯性力大幅下降,有效减小了齿轮传动的动载荷,因此优化后的传动系统可以有效抑制优化前图11中的次谐波共振,甚至可以避免系统出现一些次谐波振动,进一步提升机车高速运行的平稳性。

5 结论

通过对机车辐板式直齿轮传动特点的分析,建立了辐板式直齿轮啮合刚度的计算方法,分析了辐板结构参数对啮合刚度影响规律,并利用多目标遗传算法对辐板式齿轮结构进行了优化,比较分析了优化前后机车齿轮传动系统的动态特性,主要得到以下几点:

(1)本文给出的啮合刚度计算方法能够更加准确考虑齿轮基体对啮合刚度的影响,保证机车辐板式齿轮传动啮合刚度计算的精确性;

(2)辐板式直齿圆柱齿轮传动啮合刚度受辐板结构影响较大,减小辐板孔数和孔径,增加辐板和轮缘厚度均能使啮合刚度增加,而且较小的辐板厚度和较大的孔径会导致啮合刚度波动加剧;

(3)利用多目标遗传算法获得辐板式直齿轮传动系统,可以在保证系统具有较好传动性的条件下,有效缩减系统质量,降低机车齿轮传动系统振动和能耗,保证运行的平稳性。