典型缺陷对30NiCrMoV12车轴疲劳极限影响的研究

2021-02-03周素霞孙宇铎杨文澈白小玉

周素霞,孙宇铎,吴 毅,张 昭,杨文澈,白小玉

(1.北京建筑大学 机电与车辆工程学院,北京 100044; 2.北京建筑大学 城市轨道交通车辆服役性能保障北京市重点实验室,北京 100044; 3.中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081)

车轴作为高速列车的重要承载部件,如果发生破坏将会导致灾难性的后果[1]。车轴的传统设计方式通常将车轴假设为无损伤状态[2],但是列车车轴在服役期间会有一定的概率遭受到不同形式的损伤。据统计,有近30%的高速列车车轴出现过损伤,这其中由外物造成的损伤占90%以上[3]。遭受损伤后的车轴,疲劳性能往往会出现不同程度地降低。随着我国高速动车组列车的运行速度不断提高,为保证列车的安全运行,针对该问题进行细致地量化分析已经刻不容缓。

外物损伤的研究早期多集中于航空领域,研究人员发现当部件遭受外物损伤后,其疲劳性能会有显著的降低[4-5]。随着列车速度的不断提高,列车车轴的外物损伤问题开始得到学者们的重视。Seung等[6]对含有V形切口的车轴试样进行疲劳试验,将试验数据拟合成疲劳S-N曲线,发现含缺陷车轴试样的疲劳性能相比于光滑试样有一定程度的下降。Xu等[7]调查发现动力车轴的齿轮座在拆卸或安装的过程中,部分车轴的表面会出现轴向划痕。多位学者细致地对外物的冲击角度及缺陷的外观形貌进行了研究[8-9],结果发现,车体上掉落的零件以及飞溅的道砟垂直撞击到车轴后,会在车轴表面留下明显的压痕;而当冲击角度较小时,车轴的表面损伤更近似于划痕。此外,在大量研究中发现车轴遭受外物损伤后会形成复杂的残余应力场,该应力场会对车轴的疲劳极限产生很大的影响[10-12]。车轴表面在遭受外物损伤后形成残余应力场,当损伤区域受到因车轴旋转而产生的外力作用时,会形成复杂的叠加应力场。

此前很少有学者同时针对车轴的冲击压痕与划痕进行细致地对比分析,即使完成了对车轴单一类型损伤的分析,但研究结论也很难对实际的车轴维护保养起到指导作用。此外,前人的研究中很少细致地分析过车轴在遭受外物损伤后形成的残余应力场,以及损伤区域受旋转弯曲加载后出现的叠加应力场。因此,研究结论存在一定的局限性。由于外物损伤的外形尺寸较小且应力变化梯度较大,使用测量设备很难对其进行精确地测量,因此可以采用有限元仿真的方法来查看残余应力场的应力分布情况。

本文依据疲劳试验过程,建立有限元模型,分析了预制缺陷后形成的残余应力场和施加外载荷后产生的叠加应力场的应力分布情况,查看仿真结果的高应力区域与试验中的裂纹源位置的吻合程度。同时根据试验结果,拟合出各试样组的疲劳S-N曲线,对比分析其疲劳极限,并采用残差平方和分析各类损伤在试样破坏过程中的影响权重。最后根据试样的疲劳试验结果预测典型缺陷下的全尺寸车轴疲劳极限,结合现行的相关标准预测并分析车轴疲劳安全性能。

1 试样的疲劳试验

1.1 车轴钢30NiCrMoV12材料性能

疲劳试验采用材质为30NiCrMoV12的车轴钢试样,并根据欧洲标准EN 13261—2009[13]对试样进行制取,试样呈沙漏状,其中间部位直径为9.5 mm,见图1。由于车轴遭受的异物压痕与划痕多发生于车轴的表面,因此试样的材料取自于车轴表面,见图1(b)。利用万能试验机测得30NiCrMoV12车轴钢的拉伸力学性能,并将获取的数据绘制成该材料的应力-应变曲线,见图1(d)。30NiCrMoV12车轴钢的力学性能见表1,化学成分见表2[14]。

表1 30NiCrMoV12车轴钢力学性能

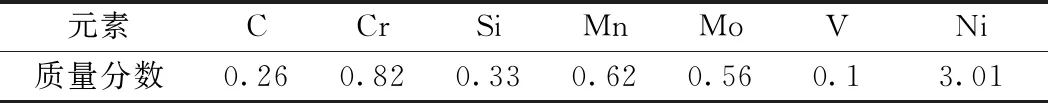

表2 30NiCrMoV12车轴钢化学成分 %

图1 试样制取及拉伸试验

1.2 缺陷类型调查及缺陷预制

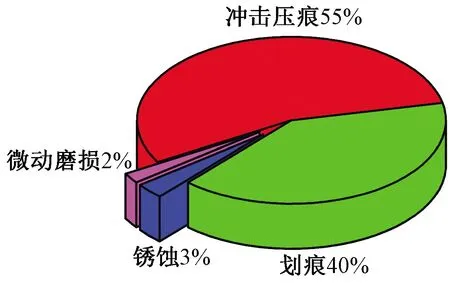

根据现场调查结果发现,高速列车车轴表面的缺陷主要包含冲击压痕、划痕、锈蚀、微动磨损等类型,其中冲击压痕和划痕两类损伤约占95%,见图2[15]。同等冲击载荷下,尖锐物体往往造成车轴表面更为明显的缺陷,据文献[7]可知,车轴表面有超过95.5%的划痕深度低于119 μm。

图2 高速车轴表面缺陷比例

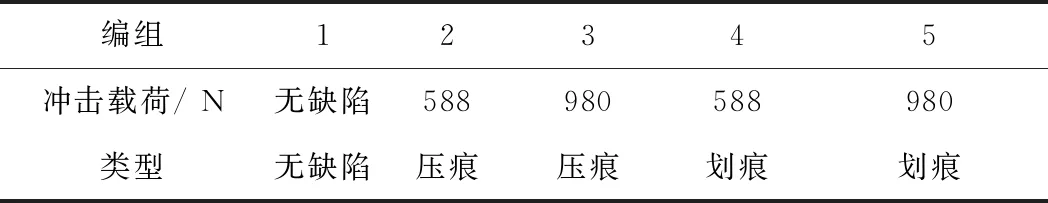

根据车轴在运行中的实际损伤情况,对试样施加不同大小的冲击载荷。压痕的预制采用洛氏硬度计,在保持压痕原载荷的同时使用螺纹推进器沿Z轴方向推进0.9 mm,见图3,模拟车轴表面处的轴向划痕,分组情况见表3。完成预制缺陷后,使用布鲁克Contour非接触3D光学轮廓仪对含缺陷试样的缺陷区域进行扫描和测量,见图4。

表3 预制缺陷分组

图3 缺陷预制设备

图4 缺陷扫描图

通过缺陷区域的扫描图和测量结果可知,压痕的底部较为尖锐,边角处出现少量的材料堆积情况,980 N载荷的压痕深度与宽度明显大于588 N载荷的压痕,且材料堆积的高度也是980 N载荷的压痕更大。划痕底部较为平缓,边角处的材料堆积情况相较于同载荷下的压痕更为明显。由于划痕的制取需要压头沿Z轴方向移动,因此该过程中边角处的材料堆积情况也会随之增高。同理,980 N载荷的划痕深度、宽度以及边角处材料堆积高度均大于588 N载荷的划痕,见表4。

表4 试样缺陷外形尺寸

1.3 疲劳极限试验

试验设备采用小试样旋转弯曲疲劳试验机,使用4点弯曲加载形式,应力比R=-1,工作频率为50 Hz。为保证数据准确性,将每组试样分成5个等间距的应力水平,每个应力水平下保证有4个试验点。根据GB/T 4337—2015[16]标准规定,试样的疲劳极限为加载周次达到107次后所对应的应力值,加载载荷与缺陷区域应受的名义应力转换关系为

(1)

式中:σs为缺陷区域应受的名义应力;F为试验加载载荷;d为试样直径;L为4点加载的力臂。

2 缺陷区域的应力分析

2.1 建立有限元仿真模型

使用HyperMesh软件对模型的缺陷区域进行细致地网格划分,其他区域采用过渡网格处理。试样模型的网格类型为C3D8R,节点数为1 382 199个,单元总数为1 249 030个。使用Abaqus软件根据试验情况在模型上进行4种缺陷预制的有限元仿真。

随后对光滑模型和4个已预制缺陷的模型分别进行4点弯曲形式的加载,用来模拟试样的缺陷区域受旋转加载时的最大受拉状态,见图5[17]。为便于分析对比各含缺陷模型的叠加应力场情况,参照试验加载情况对5个模型均施加相同大小的外力载荷F。

图5 试样加载示意图

在旋转4点弯曲加载形式的疲劳试验中,试样缺陷区域的受力情况可以简化为裂纹的Ⅰ型受载形式(张开型),因此在有限元后处理环节主要分析Z轴方向的应力(垂直于缺陷扩展面的正应力)分布情况。对试验中已发生断裂的试样进行调查(见图6),发现预制压痕的断裂面多集中于试样Z轴的中心位置A面,而划痕的断裂面多集中于距中心位置0.3~0.4 mm处,本次划痕分析截面选取距中心位置0.35 mm的B面,见图6。

图6 缺陷区域示意图

2.2 残余应力场计算结果及分析

高速外物的冲击会导致试样表面出现明显的压痕或划痕,材料内部发生的不均匀塑性变形导致该区域形成了复杂的残余应力场。在有限元仿真结果中,S,S33表示Z轴方向应力,正值与负值分别表示Z轴方向的拉、压应力。

Z轴方向残余应力云图见图7;根据分析云图绘制该截面表面的应力变化曲线见图8。如图7(a)所示,在有限元仿真的压痕形成过程中,随着外物的向下冲击,其正下方的车轴材料被不断地向四周挤压,冲击停止时压痕的周边会形成明显的材料堆积现象。压痕内部正下方形成了较高的残余压应力,而在压痕的边角处则存在较高的残余拉应力。由图8可知,由于外物尖端部分的向下冲击,造成压痕底部小面积区域遭受较大的冲击载荷,从而底部表面材料向两侧拉伸,形成一定的残余拉应力;压痕内部其他区域的表面材料则受到外物的挤压形成残余压应力;受外物挤压发生位移的材料,堆积于压痕边角处,材料向外侧的位移致使表面材料形成很高的残余拉应力。同时可知,预制压痕载荷的增加,导致压痕边角处的残余拉应力出现了一定的增大。

如图7(b)所示,划痕形成的有限元仿真过程,在冲击阶段与压痕高度相似。但是当外物保持冲击载荷而沿Z轴方向移动时,由于外物与表面材料相互间的作用,划痕表面材料出现了沿Z轴方向的拉伸现象。当外物沿Z轴方向完成0.9 mm的平移时,划痕内部表面处原本由于外物冲击而形成的残余压应力被很大程度的抵消掉,甚至出现了多处位置由于材料拉伸率超过27%而产生破坏的情况(为还原试验结果,设置破坏单元被程序自动删除)。在距划痕底部表面1.5 mm处,出现了数值较高的残余压应力,这与外物保持的持续垂直载荷有关。由图8可见,划痕内部的表面材料存在着一定的残余拉应力,但分布不均。一些区域的材料与外物发生接触摩擦,产生较大的位移,残余拉应力值较高。当预制缺陷的冲击载荷增加时,缺陷区域内的残余拉应力值会有一定增高;同时由于划伤的X轴方向宽度的增加,存在残余拉应力区域的面积也会有一定的增大。

图7 Z轴方向残余应力云图

图8 模型截面的表面残余应力曲线

2.3 叠加应力场计算结果及分析

当对含预制缺陷模型加载后,缺陷区域会形成叠加应力场,见图9,绘制相应的截面表面应力变化曲线,见图10。同时为方便对比,加入光滑试样模型分析。由分析结果可知,缺陷区域的叠加应力场并不是残余应力场与远场应力的简单叠加,在外力加载过程中缺陷区域的应力分布发生了较为复杂的变化。将试验中断裂的试样收集并清洗,使用S-360扫描电镜观察试样的断口情况,与有限元分析结果作对照,见图11。

图9 Z轴方向残余应力云图

图10 模型截面的表面叠加应力曲线

图11 试样断口电镜图

由图10可知,平滑试样模型在缺陷区域的应力变化平缓,中心位置的最高应力σa=300.7 MPa,两侧的应力缓慢递减。由于在疲劳试验中试样旋转受力,因此平滑试样各位置受力均匀。由图11(a)可知,光滑试样表面多处位置存在纤维区特征,可推断其裂纹源较为分散[18]。由于光滑试样无预制缺陷,因此裂纹源较大概率由材料中的微缺口、鱼眼等因素所导致。

由图9(a)、图10可知,980 N载荷压痕叠加应力场的最大拉应力出现在压痕边角处,相比于残余应力场其数值提高了148.6 MPa,此处较容易首先出现疲劳破坏情况。参见图11(b)可知,980 N载荷压痕的裂纹源多集中于压痕边角处,因此有限元仿真分析得到的高应力区域与试验观察到的裂纹源位置较为相符。压痕的底部表面虽然存在着一定残余拉应力,但是由于压痕底部具有较为尖锐的几何特征,导致该区域的拉应力并无明显提升。此外,由于压痕内部的下方存在着较高的残余压应力,虽然受到外部拉应力的作用有所缓解,但是依旧严重阻碍了试样表面裂纹的扩展速度。

根据图9(b)、图10可知,980 N载荷划痕受到外部载荷作用后,最大拉应力区域位于划痕的边角处内侧,同时划痕内部也会零散地分布着一些较高的拉应力区域。划痕的内部与边角处内侧均有较高概率首先发生疲劳破坏。根据电镜图(图11(c))可知,裂纹源主要分布于划痕边角处内侧及内部的多处位置,同时划痕内部表面出现一处材料缺失情况,这与试样拉伸试验中,载荷超过拉伸曲线最高值出现的材料颈缩和空洞现象相近[19]。在有限元仿真中,划痕的预制已经造成个别单元发生拉伸破坏,而外部远场拉应力的作用又会增加被破坏单元的数量,使划痕内部变得不平整,这与试样的断面电镜观察结果较为相符。相比于压痕,划痕内部的下方存在着较高的拉应力,对试样表面裂纹的扩展会起到促进作用。尽管在划痕拉应力区域的下方也存在着一定的压应力,但是其距表面有一定距离,因此对划痕表面裂纹扩展的阻碍作用较小。

根据图10,588 N载荷压痕的最大拉应力同样发生在边角处,但是数值较980 N载荷有所降低,且存在较高拉应力区域的面积有所减小。同理,588 N载荷划痕相较于980 N载荷划痕,其最大拉应力数值较低且拉应力较高区域的面积有所减小。

根据静力分析结果可知,相同预制冲击载荷下,Z轴方向划痕的应力分布情况较压痕更易发生疲劳破坏,并对试样表面裂纹的扩展更有促进作用。同时可知,压痕与划痕的材料堆积处往往存在较高的拉应力,有很大概率成为裂纹源,加速试样的疲劳破坏。

3 试验计算结果与分析

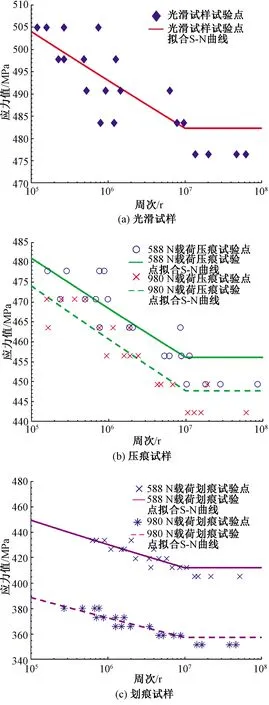

根据S-N曲线的幂函数形式,见式(2),使用最小二乘法将试验数据点拟合成疲劳S-N曲线,见图12。5组试样的疲劳极限Sf均为各组数据拟合的S-N曲线中N=107所对应的应力值[18]。

Sm·N=C

(2)

式中:N为循环次数;S为N次循环对应的疲劳强度;m、C均为与材料、加载方式等有关的参数。

图12 30NiCrMoV12车轴钢疲劳S-N曲线

根据图12可知,30NiCrMoV12车轴钢光滑试样的疲劳极限为482.29 MPa,表面的压痕与划痕均会对试样的疲劳极限造成不利的影响。588、980 N载荷的压痕分别会导致试样的疲劳极限值下降5.44%、7.17%,随着预制压痕载荷的增加,试样的疲劳极限也会随之下降。同时588、980 N载荷的划痕疲劳极限值则分别下降了14.57%、25.92%。该情况说明相等的缺陷预制载荷下,压痕对试样的疲劳极限产生的影响较小,而轴向划痕会导致试样的疲劳极限值更大幅度的下降。同时可知,随着划痕预制载荷的增加,相较于压痕,划痕的疲劳极限出现了更大幅度的下降,划痕对预制缺陷载荷的变化更为敏感。

受限于加工工艺,试样的内部及表面常常出现微缺口、鱼眼等情况[12]。多种自身因素与试验中预制缺陷的共同作用,导致试样疲劳极限的下降。较多因素的共同作用往往导致数据更为分散,而当其中的单一因素所占权重加大时,试验的数据点通常更为集中。为了能够更加准确地量化预制缺陷在其中起到的作用,本文引入残差平方和SSE。在各实验组数据量相同,且采用统一的拟合方法得到疲劳S-N曲线,残差平方和可以较为准确地刻画二维数据的分散程度。各试样组的残差平方和数值越大说明该试验组数据越分散,从而证明预制缺陷在其中起到的作用相对较小。通过式(3)计算出各组数据的残差平方和,见表5。

(3)

表5 各试样组残差平方和

由于光滑试样组并无预制缺陷,试样材料中的微缺口、鱼眼等其他多种因素共同作用,导致试样发生疲劳破坏。多种因素的共同作用使疲劳数据点较为分散,因此光滑试样组的残差平方和较大。含缺陷试样组的残差平方和相对于光滑试样组有显著地下降。结合预制缺陷单一因素对试样疲劳性能影响的趋势,认为预制缺陷相较于其他因素,对试样疲劳性能的影响权重更大。各试样组的残差平方和变化趋势基本与疲劳极限相似。相同预制载荷下,划痕试样组的数据点相较于压痕更为聚集,于是推测划痕对试样疲劳性能的影响权重更大。无论压痕与划痕,更大的预制载荷导致试样组的数据点更为聚集,因此推测随着预制载荷的增大缺陷的影响权重也会加大。

4 典型缺陷下的全尺寸车轴疲劳极限

全尺寸车轴在实际应用中的疲劳极限与试验中得到的小试样的疲劳极限通常存在一定的差别。为了能够获得全尺寸车轴的预测疲劳极限,采用公式(4)根据小试样的疲劳极限进行一定的修正[20]。

σa,fs=σa,lfαβεCL/Kt

(4)

(5)

式中:σa,fs为全尺寸车轴预测疲劳极限;σa,ls为试样疲劳极限;α为载荷系数(α=1);β为表面质量系数(β=0.9);ε为尺寸效应系数(ε=0.863);CL为载荷类型,当弯曲载荷加载时,CL=1[21];Kt为应力集中系数;σmax为缺陷区域受外部拉力作用后的最高应力值。

各类缺陷的疲劳极限对比图见图13。由图13可知,全尺寸含缺陷车轴的预测疲劳极限相较于疲劳试验中的得到的试样疲劳极限,出现了大幅度的下降。根据铁道行业标准TB/T 2705—2010《铁道车辆非动力车轴设计方法》[22],计算得到30NiCrMoV12车轴的轴颈许用应力为97.6 MPa,轴身许用应力为207.8 MPa。无缺陷全尺寸车轴预测疲劳极限满足许用应力要求;如果轴颈处发生了试验中的缺陷,虽然符合要求,但已经较为接近许用应力的要求,有一定风险;但是如果轴身出现缺陷,全尺寸车轴预测疲劳极限已经低于铁道行业标准中规定的许用应力,处于危险状态。参考CRH5车轴损伤及检修规程中撞击伤缺陷判定及处理方法[23],车轴检修中如遇到与试验预制缺陷相近的情况,应及时进行打磨修复处理。根据有限元分析结果可知,如果对缺陷边角处的材料堆积部分进行打磨,可以一定程度地减小残余拉应力,从而有效降低缺陷对车轴疲劳极限的不利影响。

图13 各类缺陷的疲劳极限对比

5 结论

对含有预制缺陷的试样组进行疲劳试验,得到相关拟合的疲劳S-N曲线。按照试验方案,建立有限元模型,细致地对缺陷区域的残余应力场及叠加应力场进行分析。根据试验结果,基于相关理论和现行标准对含缺陷车轴进行相应的评估和预测,得到如下结论:

(1)相比于光滑试样,表面预制压痕与轴向划痕车轴试样的疲劳极限均有所下降;其中轴向划痕对试样疲劳性能造成的危害更大,且划痕试样的疲劳极限对预制载荷变化的敏感度更高。

(2)叠加应力场云图中,存在较高轴向拉应力的区域,与电镜图中观察到的裂纹源的位置较为吻合。同时从云图中可推断轴向划痕的应力分布相较于压痕,更有利于材料的破坏和裂纹的扩展。

(3)含预制缺陷的试样组相较于平滑试样组,数据点分布更为密集。相比于材料中存在的其他因素,在试样发生破坏的过程中,预制缺陷所占的影响权重更高。

(4)根据试验结果,对小试样的疲劳极限进行修正,可以推测出全尺寸车轴的疲劳极限。依据相关标准可知,轴颈处出现缺陷,仍满足运行要求;但轴身处出现缺陷,已经威胁到运行安全。