公路桥梁中双壁钢吊箱围堰的设计与受力分析

2021-01-25许宏伟

邓 海,许宏伟,李 勇

(1.石家庄铁道大学道路与铁道工程安全保障教育部重点实验室,河北 石家庄 050043;2.石家庄铁道大学土木工程学院,河北 石家庄 050043)

随着公路桥梁工程的快速发展,双壁钢吊箱围堰结构在深水基础施工中被广泛应用,尤其是在沿海等外部环境较为复杂的区域[1],其整体制造和安装水平,将在很大程度上决定了桥梁工程中主体结构的施工质量和使用寿命[2]。在我国公路桥梁建设数量不断增多、跨度不断增大的背景下,双壁钢吊箱围堰结构作为桥梁的深水基础,其制造设计和施工等变得尤为重要,尤其是在复杂海洋环境下的双壁钢吊箱围堰的受力更加复杂(风力、静水压力和波浪力等)[3]。然而,目前对于跨海桥梁中双壁钢吊箱围堰的受力分析方面的研究较少,具体各个构件的变形情况等都不清楚[4]。本文基于复杂海洋环境下双壁钢吊箱围堰的使用现状,通过有限元软件对双壁钢吊箱围堰结构进行了变形和受力分析,研究结果为复杂海洋环境下双壁钢吊箱围堰的设计、安装、施工和安全防护提供参考。

1 双壁钢吊箱围堰的基本参数

1.1 设计标准与规范

在对公路桥梁中的双壁钢吊箱围堰进行设计时,所采用的标准与规范主要包括:JTG 3362-2018《公路钢筋混凝土及预应力混凝土桥涵设计规范》、JT/T 1130-2017 《桥梁支座灌浆材料 》、QB/B 5001-2013《桥梁工程设计导则》、JTJ215-98《港口工程荷载规范》、JTS 145-2-2013《海港水文规范》、JTG D60-2015《公路桥涵设计通用规范》、GB50017-2017《钢结构设计标准》、SL744-2016《水工建筑物荷载设计规范》 、DB41∕T 1085-2015《公路桥涵和隧道工程施工安全风险评估与控制》、DB41∕T 696-2011《公路波形钢腹板预应力混凝土箱梁桥支架法施工技术规范》和JT∕T 710-2008 《公路桥涵用波形钢板》。

在设计过程中,双壁钢吊箱围堰所用的钢材选用Q355型钢,屈服强度为385 MPa,抗拉强度为565 MPa,断后伸长率为25%,0℃冲击功为62J。根据设计标准与规范要求[5],钢材的容许应力分别为:剪应力 95 MPa、弯曲应力165 MPa、端面承压235 MPa。双壁钢吊箱围堰结构的封底采用市场上常见的C30混凝土,其允许压应力和拉应力分别为10 MPa和1.44 MPa。

1.2 双壁钢吊箱围堰结构的荷载

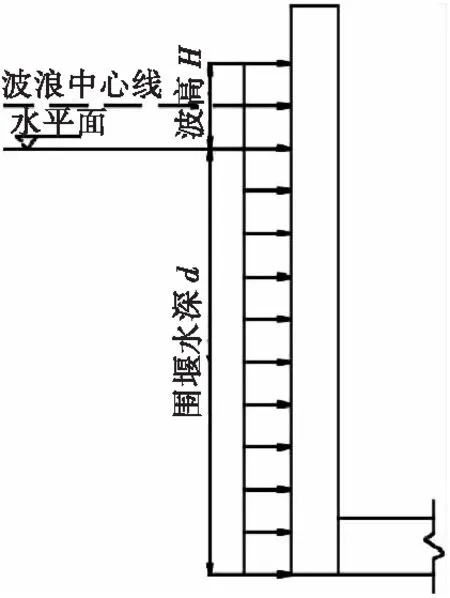

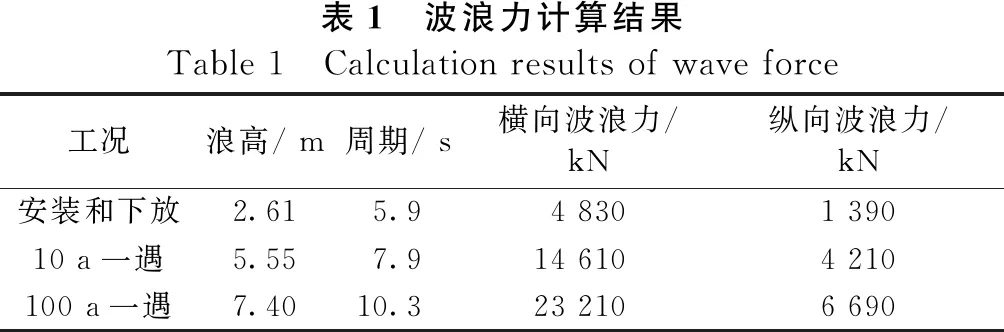

本文设计的双壁钢吊箱围堰结构位于沿海地区某公路桥梁段,由于外部环境较为复杂,采用有限元计算过程中需要同时考虑风荷载、水荷载和浮力荷载等[6]。由于本文设计的双壁钢吊箱围堰结构所处取样地风速基本在7级以下,在围堰非施工条件下,最大风速不高于37.0 m/s。因此设计风荷载为1.590 kPa。静水压力按照水位高度进行计算:①高水位:10 a一遇的静水压力,4.18 m+1/2波浪高-围堰底标高;②低水位:10 a一遇的静水压力,-3.60 m-1/2波浪高-围堰底标高;③波浪力设计较为复杂,图1为围堰波浪力受力分布图,表1中分别列出了安装和下放、10 a一遇、100 a一遇情况下的波浪力计算结果,即在有限元模拟过程中按照表1的均布载荷进行分析;④水流力:长宽比为1.0、1.5、2.0和2~3时对应的水流阻力系数分别为1.50、1.45、1.30和1.10;⑤浮托力:高潮和低潮时对应的浮托力分别为3.4 kN/m2和2.4 kN/m2;⑥焊接钢筋剪力环前的粘结力和环后的粘结力分别按150 kN/m2和300 kN/m2计算[7];⑦封底混凝土自重设置为24 kN/m3。在对双壁钢吊箱围堰结构进行受力分析时,根据实际工况选取了合适荷载进行组合设计,其中,围堰下放的工况为:水流力(1.5 m/s)+波浪力(2.5 m波高)+风荷载(7级)+自重(24 kN/m3);封底混凝土的荷载组合为10 a一遇的波浪力+浮力+自重。

图1 围堰波浪力受力分布图Figure 1 Distribution of wave force on cofferdam

表1 波浪力计算结果Table 1 Calculation results of wave force工况浪高/ m周期/ s横向波浪力/kN纵向波浪力/ kN安装和下放2.615.94 8301 39010 a一遇5.557.914 6104 210100 a一遇7.4010.323 2106 690

1.3 有限元建模

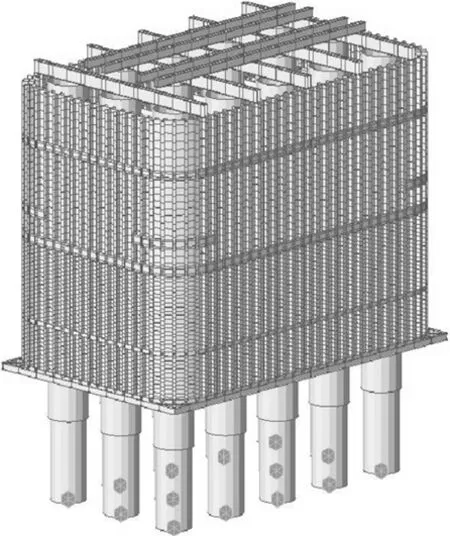

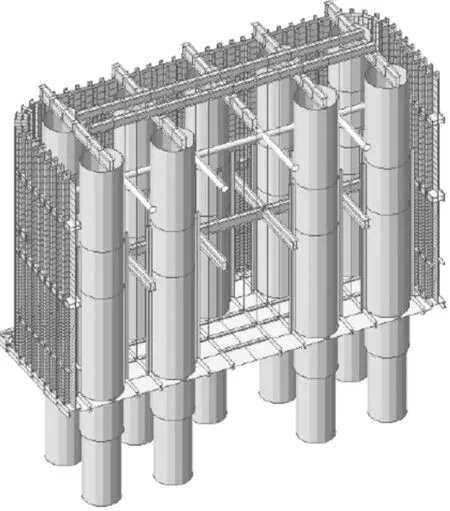

采用 Midas-FEA有限元软件进行有限元模拟[8]。模型建立主要包括:①矩形侧板尺寸为32 m×19.8 m,标高-4.2 m,板厚12 m;②底板板厚6 mm;③内支撑和围梁都为2层,前者采用Φ600 mm、厚10 mm钢管和(700×300)mm型钢,后者顶层和底层分别为(1 000×650)mm和(1 050×650)mm型钢;④底龙骨选用(450×300)mm型钢;⑤封底悬挂的横梁和纵梁分别为(880×350)mm和(600×295)mm型钢,吊杆为Φ38 mm钢拉杆;⑥限位系统采用(480×480)mm和(280×280)mm型钢制成的工字梁;⑦刚性钢拉杆以(300×300)mm型钢作为截面;⑧隔舱板选用(980×300×15×10)mm工字钢结构。图2为双壁钢吊箱围堰结构的有限元模型边界示意图。

图2 双壁钢吊箱围堰结构的有限元模型边界Figure 2 Finite element model boundary of double wall steel box cofferdam structure

2 模拟结果与分析

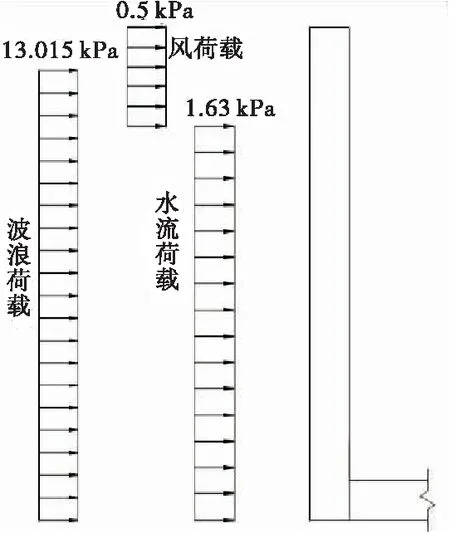

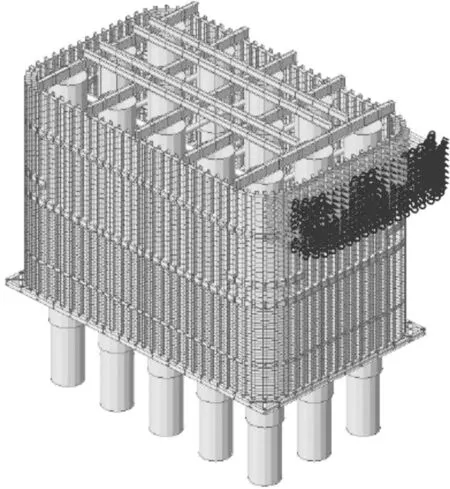

图3双壁钢吊箱围堰结构的模型图与荷载示意图。分别列出了双壁钢吊箱围堰结构的荷载示意图、有限元模型剖面图、风荷载、水流荷载以及横向和纵向波浪力示意图。

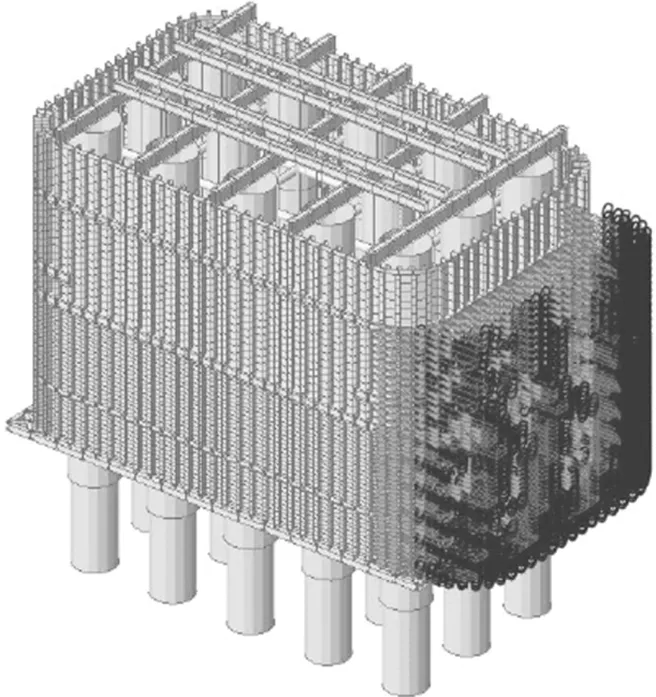

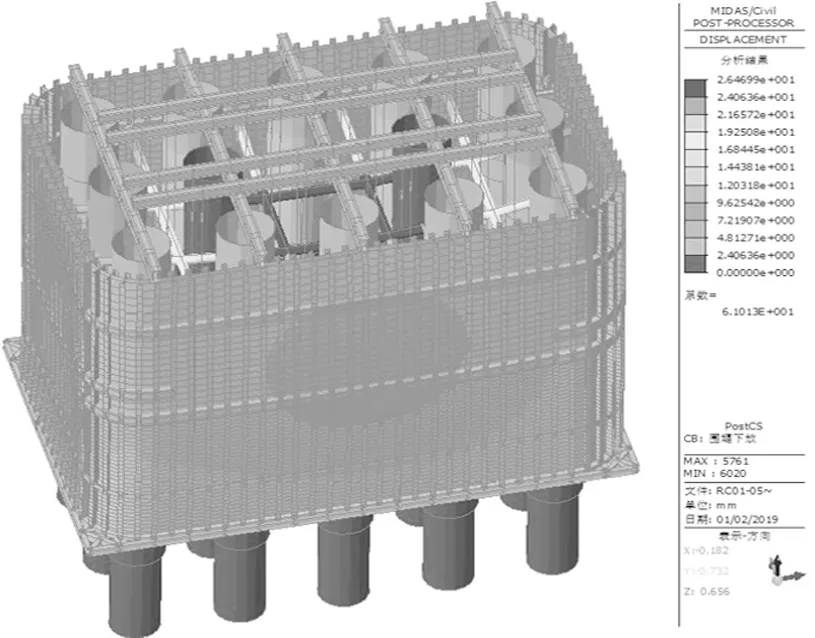

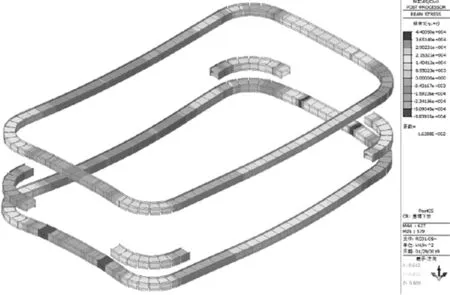

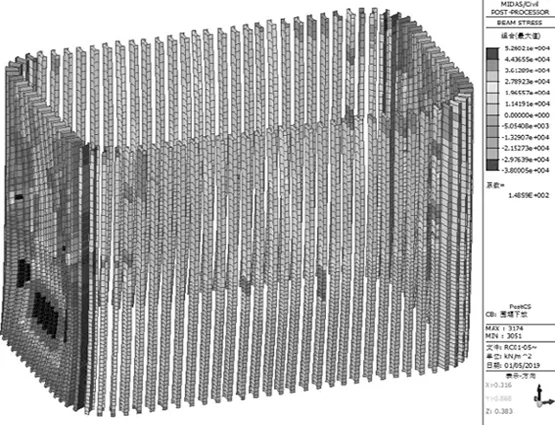

图4为双壁钢吊箱围堰结构的整体受力模型。通过Midas-FEA有限元软件分析可知,双壁钢吊箱围堰结构中变形最严重的区域位于围堰中部的内支撑区域,该处的变形达到26.36 mm,在实际设计和安装过程中,应当优先注意加强这部分的保护,并尽可能减小围堰中部内支撑区域的变形[9]。

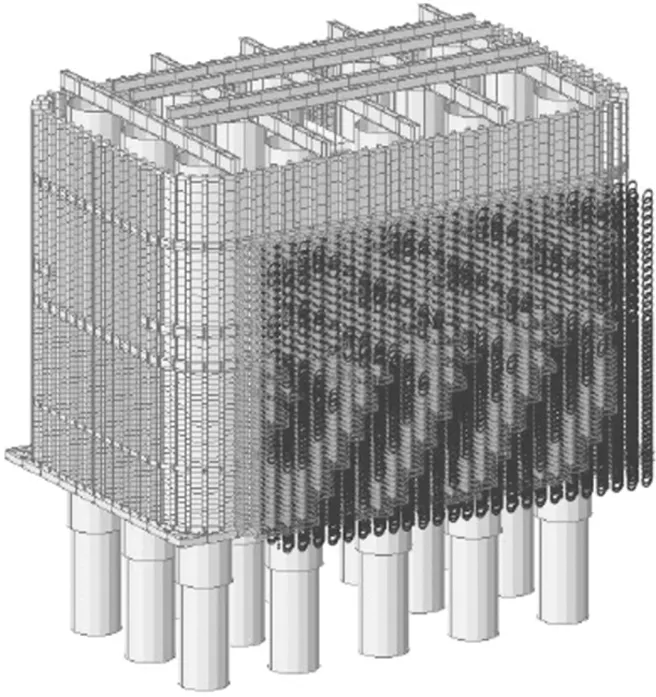

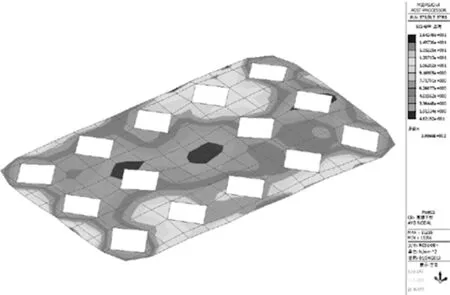

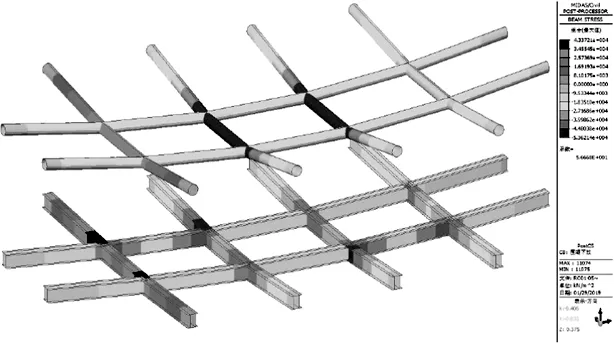

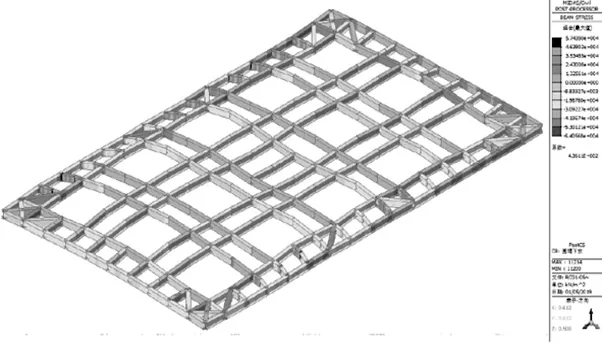

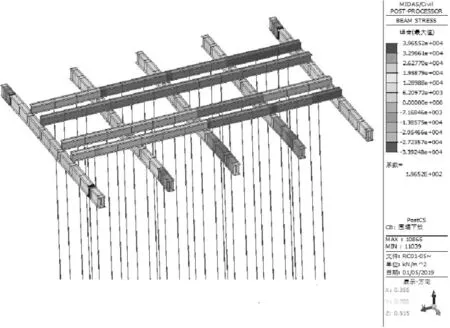

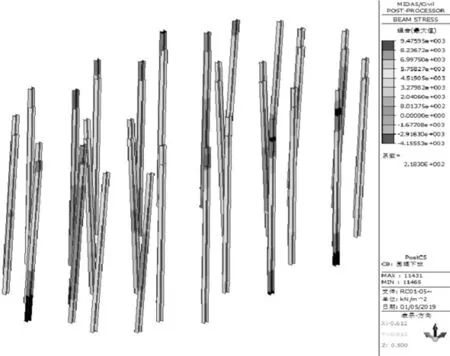

图5为双壁钢吊箱围堰结构的不同构件的受力模型,包括:围堰结构侧板和底板、围堰结构内支撑和梁、围堰结构底龙骨、封底吊挂、围堰结构拉杆和限位系统以及隔舱板。

(a)荷载示意图

(b)模型剖面图

(c)风荷载

(d)水流力

(e)横向波浪力

(f)纵向波浪力

图4 双壁钢吊箱围堰结构的整体受力模型Figure 4 Overall stress model of double wall steel box cofferdam structure

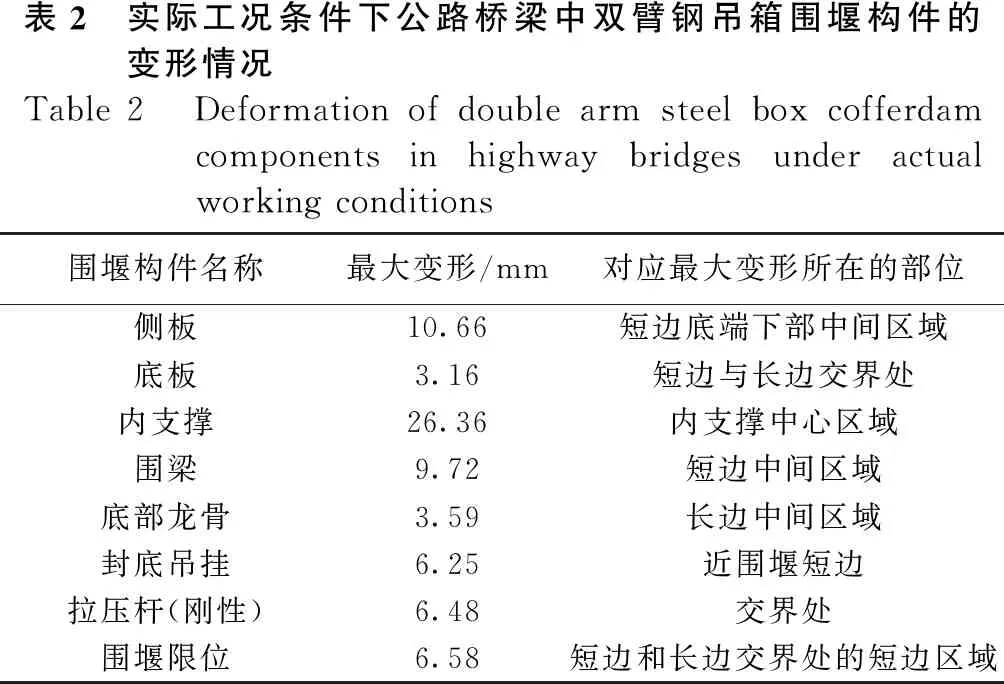

通过有限元模拟可以得到实际工况条件下公路桥梁中双臂钢吊箱围堰构件的变形情况统计结果如表2所示。由表可知双臂钢吊箱围堰构件中侧板、底板、内支撑、围梁、底部龙骨、封底吊挂、拉压杆和围堰限位的最大变形分别为10.66、3.16、26.36、9.72、3.59、6.25、6.48、6.58 mm,对应最大变形所在的部位分别为短边底端下部中间区域、短边与长边交界处、内支撑中心区域、短边中间区域、长边中间区域、靠近围堰短边的区域、短边与长边交界处的上部以及短边与长边交界处的短边区域。对比分析可知,双臂钢吊箱围堰构件中变形最大的区域位于内支撑,这与整体模型分析结果一致。

(a)侧板

(b)底板

(c)内支撑

(d)梁

(e)底龙骨

(f)封底吊挂

(g)拉杆

(h)限位系统

(i)隔舱板

表2 实际工况条件下公路桥梁中双臂钢吊箱围堰构件的变形情况Table 2 Deformation of double arm steel box cofferdam components in highway bridges under actual working conditions围堰构件名称最大变形/mm对应最大变形所在的部位侧板10.66短边底端下部中间区域底板3.16短边与长边交界处内支撑26.36内支撑中心区域围梁9.72短边中间区域底部龙骨3.59长边中间区域封底吊挂6.25近围堰短边拉压杆(刚性)6.48交界处围堰限位6.58短边和长边交界处的短边区域

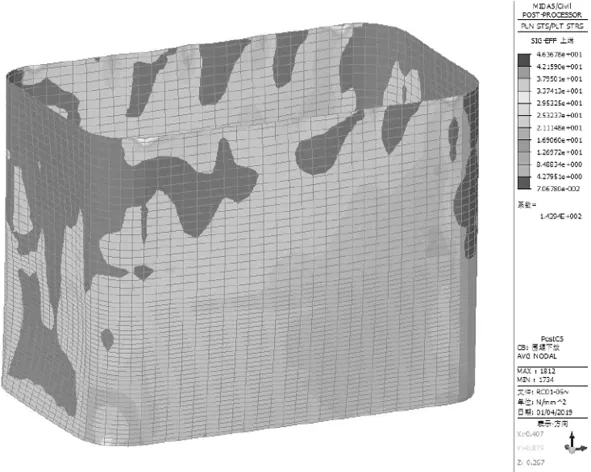

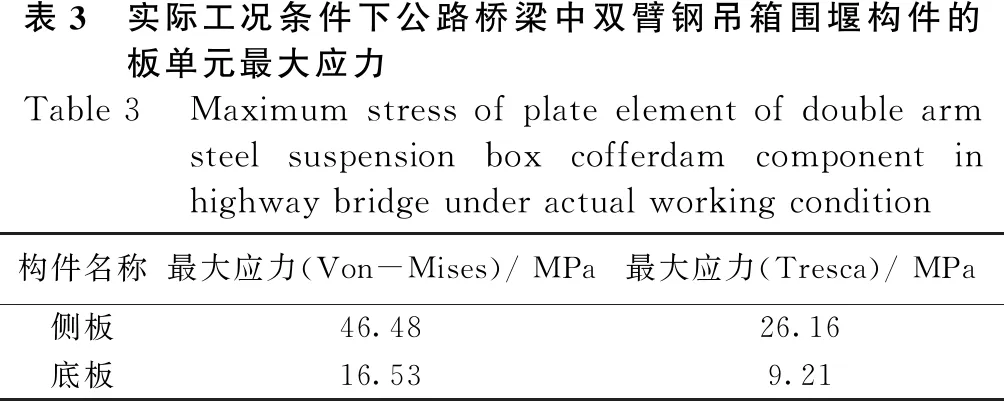

通过有限元模拟可以得到实际工况条件下公路桥梁中双臂钢吊箱围堰构件的板单元最大应力,结果见表3。由表3可知对于侧板结构,按照Von-Mises准则[10]和Tresca准则[11]的最大应力分别为46.48 MPa和26.16 MPa;对于底板结构,按照Von-Mises准则和Tresca准则计算得到的最大应力分别为16.53 MPa和9.21 MPa。可见,侧板结构承受的最大应力都高于底板结构的。

表3 实际工况条件下公路桥梁中双臂钢吊箱围堰构件的板单元最大应力Table 3 Maximum stress of plate element of double arm steel suspension box cofferdam component in highway bridge under actual working condition构件名称最大应力(Von-Mises)/ MPa最大应力(Tresca)/ MPa侧板46.4826.16底板16.539.21

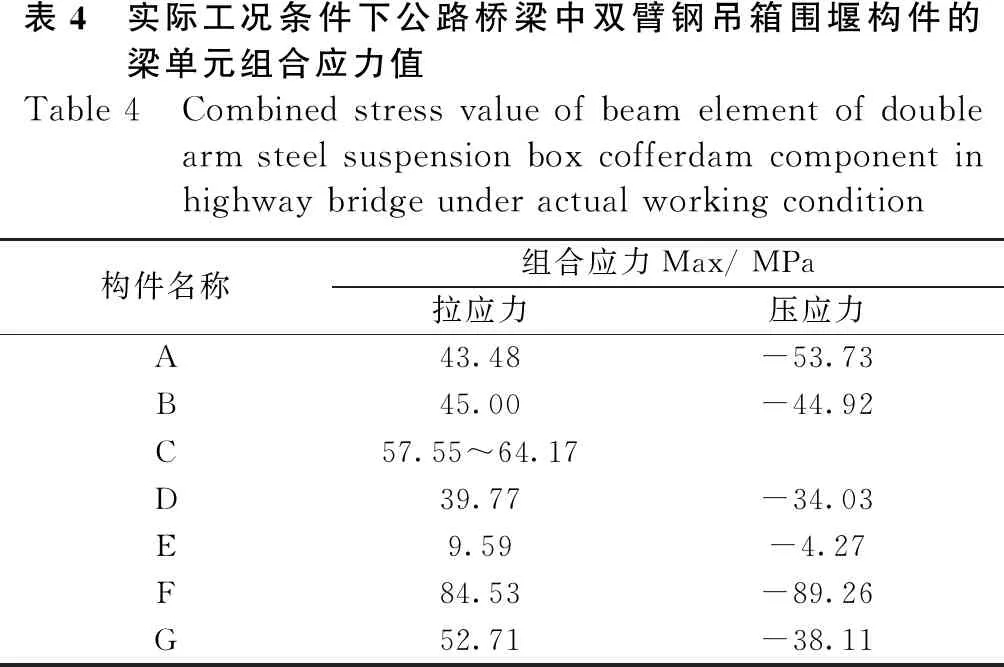

通过有限元模拟可以得到实际工况条件下公路桥梁中双臂钢吊箱围堰构件的梁单元组合应力值,结果见表4。由表4可知,双臂钢吊箱围堰构件中内支撑(A)、围梁(B)、底部龙骨(C)、封底吊挂(D)、拉压杆(E)、围堰限位(F)和隔舱板(G)的组合应力最大的位置在围堰限位区域,对应最大应力为89.26 MPa,而拉压杆的应力最小为

表4 实际工况条件下公路桥梁中双臂钢吊箱围堰构件的梁单元组合应力值Table 4 Combined stress value of beam element of double arm steel suspension box cofferdam component in highway bridge under actual working condition构件名称组合应力Max/ MPa拉应力压应力A43.48-53.73B45.00-44.92C57.55~64.17D39.77-34.03E9.59-4.27F84.53-89.26G52.71-38.11

4.27 MPa。整体而言,公路桥梁中双臂钢吊箱围堰构件的应力和变形都较小,在目前的区域使用是相对安全的[12],但是在变形和承受最大应力的区域,如内支撑、底龙骨等区域,仍然是后期施工和安装需要着重注意的区域,建议采用局部加强的方式进行。

3 结论

a.通过Midas-FEA有限元软件分析可知,双壁钢吊箱围堰结构中变形最严重的区域位于围堰中部的内支撑区域,该处的变形达到26.36 mm,在实际设计和安装过程中,应当优先注意加强这部分的保护。

b.双臂钢吊箱围堰构件中侧板、底板、内支撑、围梁、底部龙骨、封底吊挂、拉压杆和围堰限位的最大变形分别为10.66、3.16、26.36、9.72、3.59、6.25、6.48、6.58 mm,对应最大变形所在的部位分别为短边底端下部中间区域、短边与长边交界处、内支撑中心区域、短边中间区域、长边中间区域、靠近围堰短边的区域、短边与长边交界处的上部以及短边与长边交界处的短边区域。

c.对于侧板结构,按照Von-Mises准则和Tresca准则计算得到的最大应力分别为46.48 MPa和26.16 MPa;对于底板结构,按照Von-Mises准则和Tresca准则计算得到的最大应力分别为16.53MPa和9.21 MPa。

d.双臂钢吊箱围堰构件中侧板、底板、内支撑、围梁、底部龙骨、封底吊挂、拉压杆、围堰限位和隔舱板的组合应力最大的位置在围堰限位区域,对应的最大应力为89.26 MPa,而拉压杆的应力最小,为4.27 MPa。