输棉通道位置对转杯纺纤维运动的影响

2020-08-31邓茜茜杨瑞华

邓茜茜 杨瑞华

摘要: 为了研究输棉通道位置对纤维在纺纱通道中运动的影响,文章以直径42 mm转杯为例,采用Ansys软件中ICEM-CFD建立三维抽气式转杯纺纱通道模型,在Fluent商用软件中计算连续相气体流场,根据连续相计算结果拟合离散相纤维运动轨迹。保持边界条件不变,比较输棉通道位置不同时(Y=13 mm、Y=9.75 mm、Y=6.5 mm)转杯纺纱通道内气流分布特征及纤维运动轨迹的差异。试验结果表明:Y=13 mm(工况a)时,输棉通道内气流速度与压强变化梯度最大,有利于伸直纤维;工况b时,转杯凝聚槽负压最大,纤维进入转杯能较好地凝聚汇集,有利于纤维紧密凝聚成紗;输棉通道位置过低(工况c),转杯内部涡流分布不均,不利于转杯高速平稳转动。

关键词: 转杯纺;Fluent;输棉通道;气流;数值模拟

Abstract: In order to study the influence of the fiber transfer channel position on the motion of the fiber in the spinning channel, a 42 mm-diameter rotor was used as an example to establish a three-dimensional pumping rotor spinning channel model with ICEM-CFD in Ansys software. Continuous phase gas flow field was calculated in the Fluent commercial software. The discrete phase fiber motion trajectory was fitted according to the continuous phase calculation result. The boundary conditions remained unchanged, and the airflow distribution characteristics and differences of fiber motion trajectory in the rotor spinning channel were compared when the position of the fiber transport channel was different(Y=13 mm, Y=9.75 mm, Y=6.5 mm). The test results showed that: Y=13 mm(condition a), the airflow velocity and pressure gradient in the fiber transport channel were the largest, which is conducive to straightening the fiber. Under working condition b, the negative pressure of the rotor was the largest, and the fiber in the rotor could be well converged, which is beneficial to the close cohesion of the fibers into the yarn. When the position of the fiber transport channel was too low(condition c), and the vortex distribution inside the rotor was uneven, which is not conducive to the high-speed and smooth rotation of the rotor.

Key words: rotor spinning; Fluent; fiber transfer channel; airflow; numerical simulation

转杯纺作为新型纺纱的一种,具有高速度、大卷装、废落棉适纺性良好等特点。转杯纺纱时,由分梳辊对纤维须条进行开松梳理,纤维随纺纱器内负压形成的气流经过输棉通道进入转杯,在凝聚槽内汇集并合形成纤维条,经过加捻形成纱线从引纱管引出[1]。近年来,由于计算机技术的快速发展,基于计算流体动力学的数值计算方法广泛应用于纺织类领域,国内外学者通过数值计算对纺织加工技术进行研究,以优化改进纺纱方法。转杯纺在封闭空间内的高速强负压气流场中完成成纱过程,研究成纱过程中的气流场特征和纤维运动形态是分析纱线结构性能和改进成纱过程的重要手段。Kong等[2]通过数值模拟方法探索了分梳辊位置对转杯纺气流场的影响,分析了输棉通道中的纤维形态;武传宇等[3]采用Fluent软件对转杯内气流场进行分析,指出转杯滑移角小于27°最有利于纤维凝聚成纱;肖美娜等[4]研究了转杯纺纱通道内气流的运动,分析了转杯的转速、转动方向等因素对纺纱通道内气流流动特性的影响;林惠婷等[5]分析了输棉通道内气流流动特征及弯钩纤维运动形态,指出输棉通道内纤维倾向于向中心处运动。国内外学者们研究了工艺参数对纺纱通道气流场的影响,而关于纤维在纺纱通道内运动规律的相关文章报道较少。

本文对转杯纺纱通道中纤维的运动特性进行分析,应用Fluent软件对不同输棉通道位置时转杯纺纱通道内的气流分布进行模拟计算;采用DPM模型,将气流视为连续相,纤维简化为离散颗粒,探索转杯纺纱过程中纤维分布及运动规律,为优化转杯纺纱器结构提供理论依据。

1 成纱器三维几何模型

研究思路为先建立转杯纺成纱器的动力学模型,计算气体连续相流场;再结合流场变量计算每颗粒子的受力情况,获得粒子的速度并追踪每一颗粒子的轨道,研究纤维在转杯纺纱器中的运动轨迹。

在转杯纺纱过程中,抽气通道将转杯内空气抽走,转杯内形成负压,输棉通道与引纱管作为补气口,输棉通道入口进入的空气将纤维有序地输送至转杯。在此背景下,建立抽气式转杯纺纱机的纺纱通道模型,研究抽气式转杯纺纱通道的气流分布特性。根据Fluent软件特性,将转杯纺纱器简化,除去接触不到气流的壁面,在三维坐标系下建立用于仿真模拟的三维几何模型,如图1所示。其中转杯直径D=42 mm,滑移角ɑ=22°,坐标原点位于转杯底部中心,在X=7 mm处建立Y-Z方向的输棉通道竖直截面A-A,在Y=3.5 mm处建立X-Z方向的凝聚槽截面B-B。

输棉通道中心线与转杯壁面相交,设交点为F点,F点的纵坐标Y值表示F点与转杯底部的距离,该距离随输棉通道出口与转杯相对位置的变化而发生改变。

保持抽风机功率、转杯形状、转杯转速、输棉通道长度和倾斜角等参数不变,研究输棉通道出口位置不同时转杯纺纱器中气流分布规律及纤维运动规律的变化,设计方案见表1。

2 转杯纺纱器的数值模拟

2.1 数学模型

2.1.1 连续相计算模型

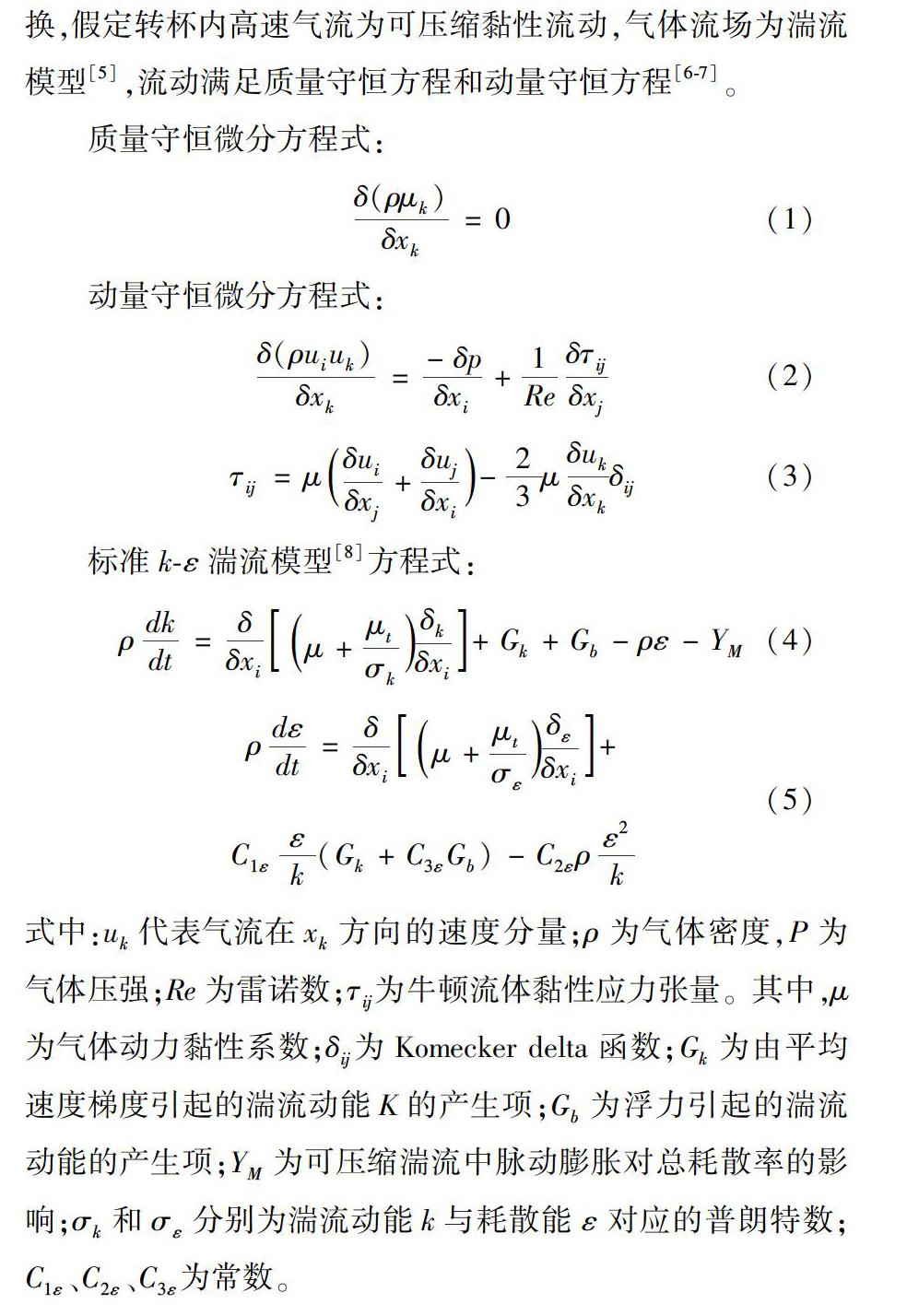

先计算连续相气流分布规律。为简化研究,不考虑热交换,假定转杯内高速气流为可压缩黏性流动,气体流场为湍流模型[5],流动满足质量守恒方程和动量守恒方程[6-7]。

式中:uk代表气流在xk方向的速度分量;ρ为气体密度,P为气体压强;Re为雷诺数;τij为牛顿流体黏性应力张量。其中,μ为气体动力黏性系数;δij为Komecker delta函数;Gk为由平均速度梯度引起的湍流动能K的产生项;Gb为浮力引起的湍流动能的产生项;YM为可压缩湍流中脉动膨胀对总耗散率的影响;σk和σε分别为湍流动能k与耗散能ε对应的普朗特数;C1ε、C2ε、C3ε为常数。

2.1.2 离散相计算模型

根据连续相气流场模拟计算的结果拟合颗粒轨迹,颗粒运动满足牛顿第二定律[9],计算方程为:

式中:F-表示加速度项,FD(μ--μ-p)为每单位粒子的阻力,μ-表示流体相速度,μ-p表示粒子速度,μ表示流体分子黏度,ρ表示流体密度,ρp表示粒子密度,dp表示粒子直径,Re为雷诺数。

2.2 边界条件设置

气流场数值模拟采用标准k-epsilon模型,近壁面应用壁面函数法,应用Simple算法进行气流场的耦合求解[10-11]。其中边界条件设置为:

1)进口边界:引纱管出口相当于补气口,不考虑分梳辊的影响,设输棉通道入口与引纱管出口为压力入口,为环境大气压。

2)出口边界:根据纺纱工艺,将转杯与假捻盘之间的空隙设为压力出口,出口相对压为-8 000 Pa,方向为垂直壁面方向。

3)固体边界:将转杯设为旋转壁面,转速为120 000 r/min,壁面皆设为无滑移壁面,遵循无滑移边界条件。

为了简化研究,忽略粒子质量对运动的影响,设置粒子类型为Massless,将输棉通道入口设置为喷射源,其余选项保持默认。

3 模拟结果与分析

3.1 流场分析

3.1.1 压强分布规律

图2表示不同工况时输棉通道中心线上的压强变化。图3为不同工况时转杯内压强变化情况。图4为转杯凝聚槽一周(0°~360°)各个角度处的静压分布,0°表示输棉通道中心延长线与凝聚槽交汇处,角度沿顺时针方向递增。由图2可知,输棉通道中心线的压强分布范围及变化梯度基本一致,各工况下输棉通道内静压绝对值由入口到出口逐渐增大,在输棉通道出口达到最大值。工况a压强分布梯度最大。由图3、图4可知,工况a凝聚槽静压分布为-6 300~-7 990 Pa,工况b凝聚槽静压分布为-4 080~-8 030 Pa,工况c凝聚槽静压分布为-5 100~-7 980 Pa,且静压最大值均处于输棉通道中心延长线与凝聚槽交汇处(0°位置)。工况b时0°位置静压值最大,为-4 080 Pa;工况c时0°位置的静压值居中,为-5 100 Pa;工况a时0°位置的静压值最小,为-6 300 Pa。

在抽气风机和转杯高速旋转的共同作用下,转杯纺纱器内部形成强负压。负压的大小对纤维的输送与并合凝聚有重要影响。输棉通道内的负压有利于纤维从分梳辊处剥离、加速运动至输棉通道出口并向转杯壁面滑移。进入转杯的纤维在转杯内负压的带动下沿滑移面凝聚。转杯凝聚槽的负压越高,越有利于吸附纖维,使纤维在转杯凝聚槽汇集。

3.1.2 气流速度分布规律

图5表示A-A截面气流速度变化情况。图6表示不同工况时输棉通道中心线的气流速度分布情况。图7表示不同工况时凝聚槽截面(Y=3.5 mm)上气流速度矢量变化。图8表示不同工况时转杯内气流速度矢量分布。由图5可见,气流从输棉通道进入,在输送通道出口处达到速度最大值并冲入转杯,形成冲击气流涡,在高速旋转转杯带动下随转杯旋转方向转移至凝聚槽。随着输棉通道横截面积逐渐变小,气流速度不断增大,有利于纤维在输送过程中的伸直。

图6分别为三种工况时输棉通道中心线上气流速度的分布情况,其中横坐标代表输棉通道中心线位置,0代表输棉通道中心线入口点,100代表输棉通道中心线出口点;纵坐标表示输棉通道中心线处的气流速度值。工况a时,输棉通道出口距离转杯底部的距离(Y值)为13 mm,输棉通道内气流速度为10.7~118 m/s。工况b时,Y值为9.75 mm,输棉通道内气流速度为10.2~115 m/s。工况c时,Y值为6.5 mm,输棉通道内气流速度为12.87~116.15 m/s。

模拟结果表明,当转杯转速和输棉通道入口边界条件均一致时,输棉通道内气流分布特性与输棉通道位置有关。图6中,曲线a斜率变化最大,即与工况b和c相比较,工况a时气流变化最大。输棉通道内气流速度差异大有利于纤维平行伸直度的提高,即工况a最有利于弯钩纤维及卷曲纤维的伸直。

在实际生产中可以根据原料特性,例如当原料纤维中弯钩较多时,可以参考工况a,设定合适的机件参数。

由图7、图8可知,各工况下,转杯内涡流速度分布范围不同。Y值越小,气流从输棉通道转移至凝聚槽时的速度越大,转杯内两股涡流强度差异越大。工况a时,两股反向涡流边界在转杯中心处,凝聚槽处气流速度最大值为47 m/s;工况b时右侧涡流范围减小,凝聚槽最大速度为56 m/s;工况c时涡流边界靠近凝聚槽,气流速度最大值为68 m/s。Y值越小,输棉通道出口与凝聚槽的距离越小,气流从输棉通道出口经过转杯壁面,气流转移至凝聚槽的过程中能量损耗越少。工况a、b时,气流从输棉通道出口向转杯转移的过程中与转杯壁面接触,气流运动至凝聚槽时速度减小;工况c时,气流由输棉通道出口直接进入转杯,凝聚槽处气流速度最大。

3.2 纤维运动分析

忽略纤维自身的质量及纤维与纤维之间、纤维与转杯壁面的相互作用力,假定纤维是从输棉通道入口自由释放的运动粒子,运用纤维-气流两相流模型模拟转杯纺纱器中纤维的运动状态,拟合纤维在转杯纺纱通道的运动曲线。

图9表示纤维进入输棉通道入口的位置。在三种工况的输棉通道入口平面上选取三个位置,分别为靠近输棉通道上壁面的位置Ⅰ,输棉通道中心处的位置Ⅱ,靠近输棉通道下壁面的位置Ⅲ。

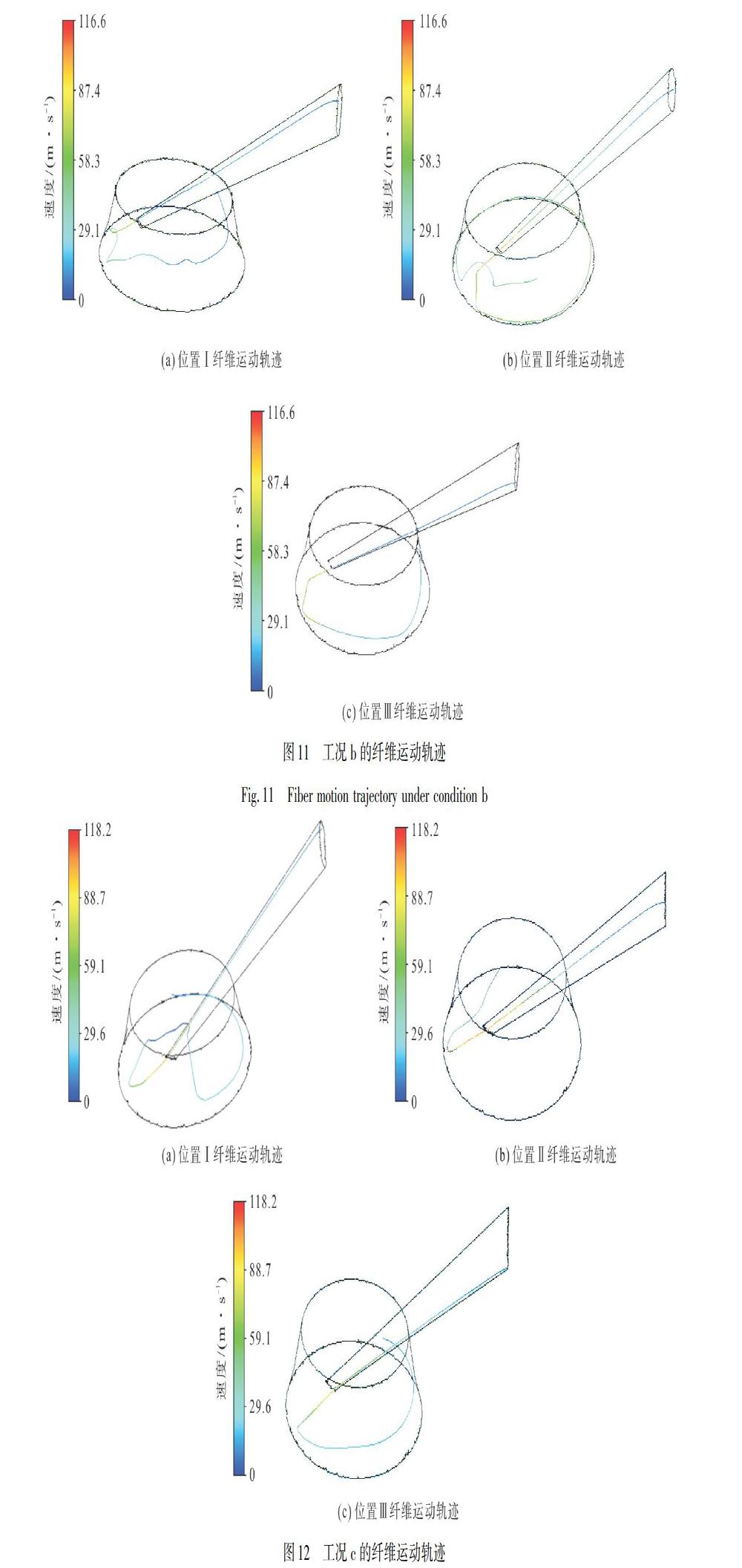

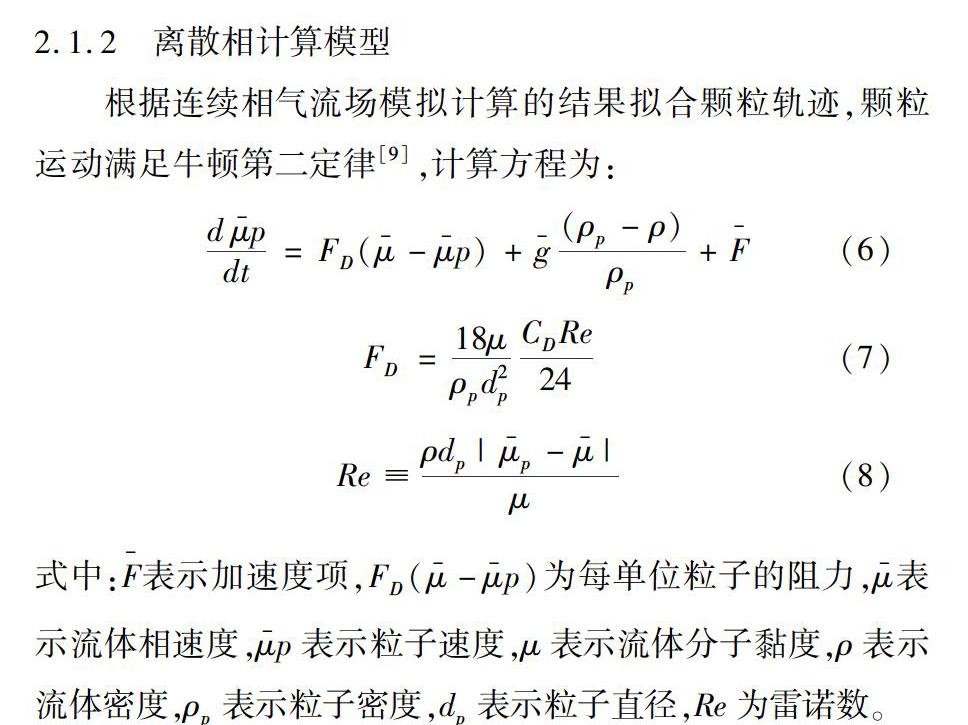

图10—图12分别表示各工况时不同位置的纤维在纺纱通道运动的轨迹。

工况a时,纤维流入转杯时与转杯壁面接触的位置离转杯出口较近,从图10(a)可以看出,输棉通道靠近壁面处的纤维运动的最大运动速度小于90.68 m/s,纤维离开输棉通道后受转杯出口负压的影响,从转杯出口流出形成落棉;从图10(b)可以看出,输棉通道中心处的纤维运动速度最大值约120 m/s,纤维进入转杯后沿着转杯滑移面向凝聚槽处汇集;从图10(c)可以看出,输棉通道下壁面处的纤维运动速度最大值约为50 m/s,纤维与转杯壁面碰撞后随B-B面所示气流沿穿过转杯底部运动至转杯180°(输棉通道出口处为0°),并在凝聚槽内聚集。

工况b时,纤维从输棉通道出口释放,与转杯壁面接触后改变运动方向。从图11(a)可以看出,纤维沿输棉通道上壁面运动时的速度最大值小于29.15 m/s,纤维在转杯内复杂涡流的带动下横穿过转杯底部,进入凝聚槽;从图11(b)(c)可以看出,输棉通道中心处、运动速度最大值约为116 m/s的纤维与输棉通道下壁面处、速度最大值低于29.15 m/s的纤维运动轨迹基本一致,纤维离开输棉通道后沿逆时针方向由转杯壁面向凝聚槽汇集。工况b时落棉较小。

工况c时,输棉通道位置低,气流直接将纤维引入凝聚槽,纤维头端与凝聚槽碰撞,易产生前弯钩。从图12(a)可以看出,纤维沿输棉通道上壁面运动时速度较小,纤维在输棉通道内最大速度约为50 m/s,低速运动的纤维离开输棉通道后速度增大,随转杯内涡流运动至凝聚槽;从图12(b)可以看出,输棉通道中心位置运动速度高达118 m/s的纤维离开输棉通道后,沿顺时针方向运动至在凝聚槽;从图12(c)可以看出,纤维沿输棉通道下壁面运动时速度小于50 m/s,纤维离开输棉通道向转杯凝聚槽处汇集后随转杯运动。

纤维在高速气流带动下从输棉通道入口进入转杯,由于输棉通道采用渐进缩小式结构,输棉通道内的压强绝对值与气流速度沿缩减方向逐渐增大,因此总体上纤维呈加速度运动,在输棉通道出口处达到最大速度。输棉通道同一截面处的纤维运动速度不同,靠近输棉通道壁面的纤维比中心部分的运动速度明显较慢;越靠近输棉通道中心线,纤维速度越大。当纤维从输棉通道出口向转杯转移时,速度慢的纤维易受转杯内复杂涡状气流的干扰,在向转杯凝聚槽运动的同时也随涡流运动,形成弯钩或者包缠纤维。

4 结 论

输棉通道承担了将纤维由分梳棍输送到转杯内的任务,其在纺纱器内的几何位置对转杯及输棉通道内气流场特征和纤维运动轨迹有重要的影响。本文通过Fluent软件对抽气式转杯纺纱器进行三维模拟,分析了三种输棉通道位置对转杯纺纱器内气流分布特点和纤维运动情况,得出如下结论:

1)三种工况下输棉通道流场分布及速度分布规律基本一致。以工况a为例,气流在输棉通道加速运动,运动至出口处速度达到最大值。在输棉通道与转杯壁面交汇处有小面积的高压区产生,有利于纤维流向转杯。

2)工况b时,转杯凝聚槽處压强较大,有利于纤维在凝聚槽处汇集、凝聚成纱,纱线中纤维缠绕紧密。

3)工况a时,输棉通道位置最高,输棉通道内压强和速度变化梯度最大,有利于纤维平行伸直,进入转杯的纤维能较好汇集凝聚;纤维进入转杯时离负压出口较近,易受负压影响,落棉量较大。

4)输棉通道位置对转杯内的涡状气流分布有一定的影响。工况c时,由于输棉通道位置逐渐下降,转杯内涡流差异越大,不利于转杯转动的稳定性,易导致转杯震荡、机械磨损,缩短转杯寿命。

参考文献:

[1]张百祥, 周慈念. 转杯纺纱[M]. 北京: 纺织工业出版社, 1993: 61-65.

ZHANG Baixiang, ZHOU Cinian. Rotor Spinning[M]. Beijing: Textile Industry Press, 1993: 61-65.

[2]KONG L X, PLATFOOT R A. Fiber transportation in confined channel with recirculations[J]. Computers & Structures, 2000, 78(1): 237-245.

[3]武传宇, 杨西伟, 陈洪立, 等. 转杯纺纱通道内气体三维流动的模拟[J]. 纺织学报, 2012, 33(3): 124-128.

WU Chuanyu, YANG Xiwei, CHEN Hongli, et al. Numerical analysis of 3-D air flow in rotor spinning channel[J]. Journal of Textile Research, 2012, 33(3): 124-128.

[4]肖美娜, 竇华书, 武传宇, 等. 纺纱转杯内气流流动特性的数值分析[J]. 纺织学报, 2014, 35(12): 136-141.

XIAO Meina, DOU Huashu, WU Chuanyu, et al. Numerical simulations of air flow behavior in spinning rotor[J]. Journal of Textile Research, 2014, 35(12): 136-141.

[5]林惠婷, 汪军. 纤维在输纤通道气流场中运动的模拟[J]. 纺织学报, 2018, 39(2): 55-61.

LIN Huiting, WANG Jun. Simulation on fiber motion in airflow field of transfer channel[J]. Journal of Textile Research, 2018, 39(2): 55-61.

[6]曾泳春. 纤维在喷嘴高速气流场中运动的研究和应用[D]. 上海: 东华大学, 2003.

ZENG Yongchun. Study on Fiber Motion in High Speed Airflow within the Nozzle and Its Application[D]. Shanghai: Donghua University, 2003.

[7]徐晓菊. 对不可压缩流体连续性方程的讨论[J]. 科技咨询导报, 2007(28): 37-38.

XU Xiaoju. Discussion of incompressible fluid continuity equation[J]. Technology Consulting Herald, 2007(28): 37-38.

[8]郑永令. 流体流动状态与伯努利方程[J]. 大学物理, 1994, 13(8): 1-4.

ZHENG Yongling. Fluid flow state and the Bernoulli equation[J]. University Physics, 1994, 13(8): 1-4.

[9]王福军. 计算流体动力学分析[M]. 北京: 清华大学出版社, 2004: 7-9.

WANG Fujun. Computational Fluid Dynamics Analy-sis[M]. Beijing: Tsinghua University Press, 2004: 7-9.

[10]朱红均, 林远华, 谢龙汉. FLUENT流体分析及仿真实用教程[M]. 北京: 人民邮电出版社, 2010: 237-238.

ZHU Hongjun, LIN Yuanhua, XIE Longhan. FLUENT Fluid Analysis and Simulation Practical Tutorial[M]. Beijing: The Peoples Posts and Telecommunications Press, 2010: 237-238.

[11]林惠婷, 汪军, 曾泳春. 输棉通道几何参数对转杯纺气流影响的数值研究[J]. 纺织学报, 2015, 38(2): 98-104.

LIN Huiting, WANG Jun, ZENG Yongchun. Numerical study on effect of geometric parameters of transfer channel on airflow in rotor spinning[J]. Journal of Textile Research, 2015, 38(2): 98-104.

[12]刘超, 杨瑞华, 王鸿博,等. 转杯纺纱通道三维流场的数值模拟[J]. 纺织学报, 2016, 39(9): 145-150.

LIU Chao, YANG Ruihua, WANG Hongbo, et al. Numerical simulation for 3-D flow field of rotor spinning channel[J]. Journal of Textile Research, 2016, 39(9): 145-150.