转炉渣洗脱硫工艺在SPA-H钢种的应用研究

2020-08-09李超马宁尹宏军王富亮赵自鑫陈晨黄岩

李超,马宁,尹宏军,王富亮,赵自鑫,陈晨,黄岩

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115007)

在大多数钢产品中,S通常是有害元素。钢中的S一般以FeS的形式存在,熔点为1 193℃,Fe与FeS结合的共晶体熔点为985℃,热加工时,钢受压力很容易造成“热脆”[1]现象。此外,S还会明显降低钢的焊接性能,引起高温龟裂,并在金属焊缝中产生气孔和疏松,降低焊缝的强度。碱性顶底复吹转炉由于本身脱S的能力有限,为保证S含量,目前都经过铁水预处理脱硫后兑入转炉。铁水预处理方式主要有两种:喷吹脱硫和KR法脱硫。但这两种方式投资较大且工艺复杂。所以,人们一直寻求转炉及精炼工序高效低成本的脱硫工艺,如渣洗脱硫技术、高效改质脱硫技术等[2-4]。

转炉渣洗脱硫工艺即是在转炉出钢过程和出钢后进行两次渣洗,这种操作能有效降低罐内钢水S含量。鞍钢股份有限公司鲅鱼圈钢铁分公司(以下简称“鲅鱼圈”)针对SPA-H钢种的生产工艺和成分特点采用转炉渣洗脱硫工艺,不影响生产组织,操作简单,工艺成本低,可适当降低铁水预处理脱硫的目标,能有效降低生产成本,提高炼钢生产的经济技术指标。

1 理论分析

转炉渣洗是在出钢过程和出钢后向钢水罐内加入脱氧合金、活性白灰以及脱硫剂,同时辅以一定流量吹氩操作,钢水罐的顶渣如果能较好满足脱硫的热力学和动力学条件,就能有效脱硫。

1.1 渣洗脱硫的热力学分析

渣洗时发生如下反应:

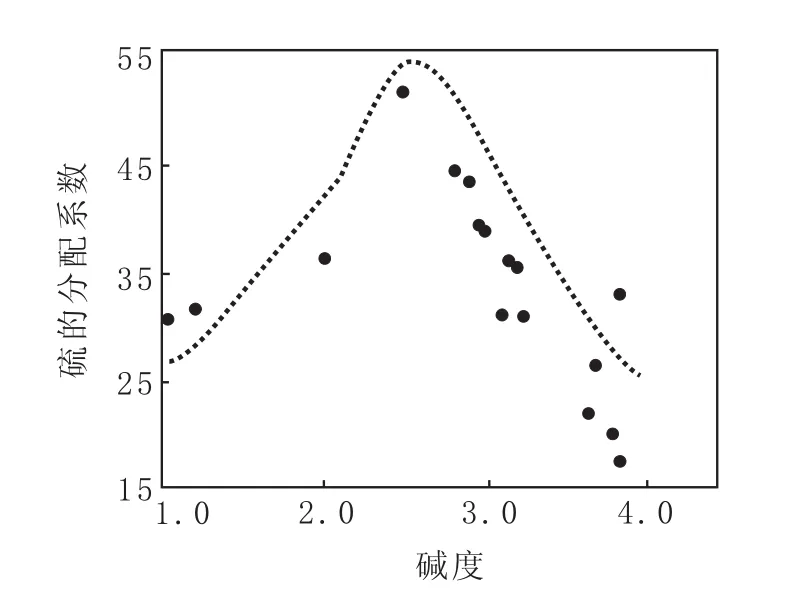

从热力学角度分析,由式(1)可以看出,增加CaO即加大渣洗白灰的加入量有利于反应向右侧进行,有利于渣洗脱硫。另外,低氧化性有利于脱硫的进行。目前,鲅鱼圈生产的钢种都采用铝脱氧,在不超出铝含量成分范围的前提下,适当多加铝进行脱氧合金化更有利于脱硫反应的进行,能有效提高渣洗效果。渣碱度与硫的分配系数的关系[5]见图 1 所示。

图1 渣碱度与硫的分配系数的关系Fig.1 Relationship between Slag Basicity and Distribution Coefficient of Sulphur

由图1看出,碱度为2.7左右时硫的分配系数最高。渣洗过程中,白灰加入到一定量时脱硫效果反而会变差。脱硫平衡常数的方程式如下:

从式(2)可以看出,当温度升高时,平衡常数KS增大,有利于脱硫反应的进行。而且,适当的高温出钢有利于白灰熔化。因此,想达到较好的渣洗效果,理论上认为要在合理的范围内,适当提高转炉终点的出钢温度。

1.2 渣洗脱硫的动力学分析

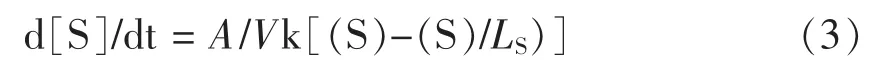

研究表明,渣洗脱硫反应是钢渣的界面反应,反应速度受制于两个界面的扩散速度。渣洗脱硫的速度表达方程式为:

式中,A/V为单位体积的反应面积;k为传质系数。

钢渣界面接触面积大有利于渣洗脱硫的进行,同时大渣量也有利于脱硫反应的进行。增大搅拌可增大传质系数k,提高反应的接触面积,加快渣洗脱硫反应进行。另外,高温能显著提高传质系数,促进脱硫反应进行。

1.3 SPA-H钢种的特点

表1为SPA-H部分钢种的主要成分要求。由表1看出,SPA-H钢种对成品磷含量要求较高,一般为0.070%~0.120%,虽然提高终点温度会造成回磷,转炉供氧制度会形成较长时间低枪位吹炼,致渣中的氧化铁含量相对较低;转炉炉渣的FeO含量低导致钢水含氧量偏低。另外,转炉出钢带入罐内渣的氧化性也低。根据热力学分析可知,适当提高终点出钢温度非常有利于提高脱硫渣洗效果。

表1 SPA-H钢种成分要求(质量分数)Table 1 Requirements for Compositions(Mass Fraction) in SPA-H Steel Grade %

生产中,SPA-H钢种普遍需要采用少渣冶炼,并且炉渣具有粘度大、氧化性低的特点,在出钢正常卷渣甚至挡渣失败下渣时,带入钢水罐的渣量相对较少。较少的带渣量也能降低罐内渣的总体氧化性,有利于脱硫渣洗。

2 渣洗工艺在SPA-H钢的应用研究

根据上述理论分析的结果,结合现场生产实际制定了试验方案,以确定转炉渣洗脱硫工艺中的白灰加入量、Als含量和吹氩制度。试验中,ΔS=转炉终点 ω[S]-精炼进站 ω[S],钢包平均称装260 t钢,钢包吹氩流量为80 m3/min。

2.1 渣洗白灰加入量的确定

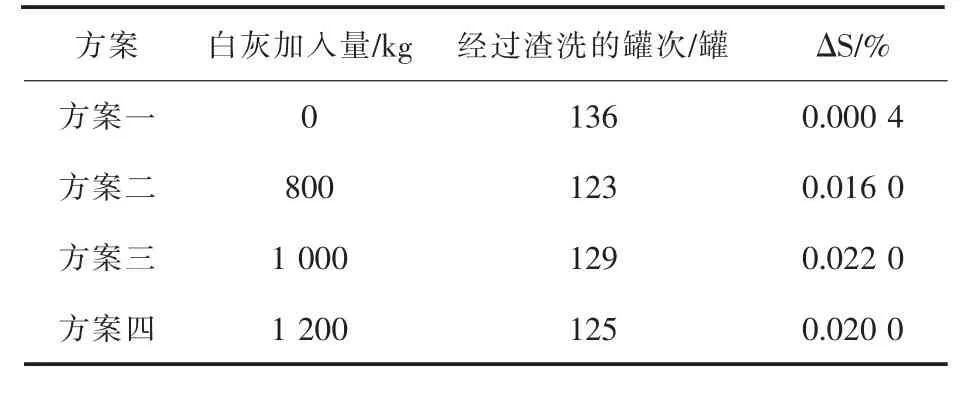

试验条件:吹氩压力1.0 MPa,出钢过程吹氩3 min,出钢后吹氩3 min,Als含量控制在0.030%以上。试验方案:渣洗白灰加入量分别为0、800、1 000和1 200 kg。试验结果见表2。

表2 渣洗白灰加入量的试验结果Table 2 Test Results for Amount of Adding Lime during Slag Washing

由表2看出,方案一未进行渣洗罐次的ΔS明显比进行白灰渣洗的炉次低,说明转炉渣洗能明显改善脱硫效果;方案三渣洗效果最好;方案四表明,过多的白灰加入并未取得更好的脱硫效果。而且考虑到加入过多的白灰会造成钢水温降过大等其它不良影响,所以选择方案三的白灰加入量。

2.2 渣洗Als含量的确定

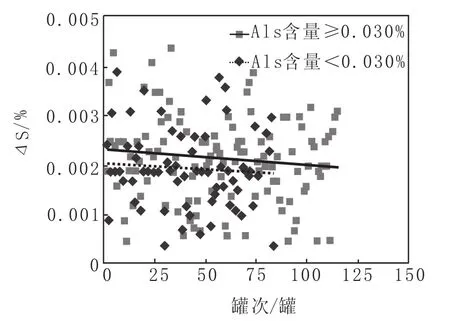

试验条件为:吹氩压力1.0 MPa,出钢过程吹氩3 min,出钢后吹氩3 min,加入1 000 kg白灰。两个试验方案:Als含量分别为≥0.030%和<0.030%。方案一统计了220罐,方案二统计了195罐,两个方案Als含量的渣洗结果见图2。经计算,两个方案的平均ΔS分别为0.002 4%和0.001 9%。由此得出,适当提高Als含量有利于提高脱硫效果。

图2 两种Als含量的渣洗结果Fig.2 Slag Washing Results for Two Different Content of Als

2.3 渣洗吹氩制度的确定

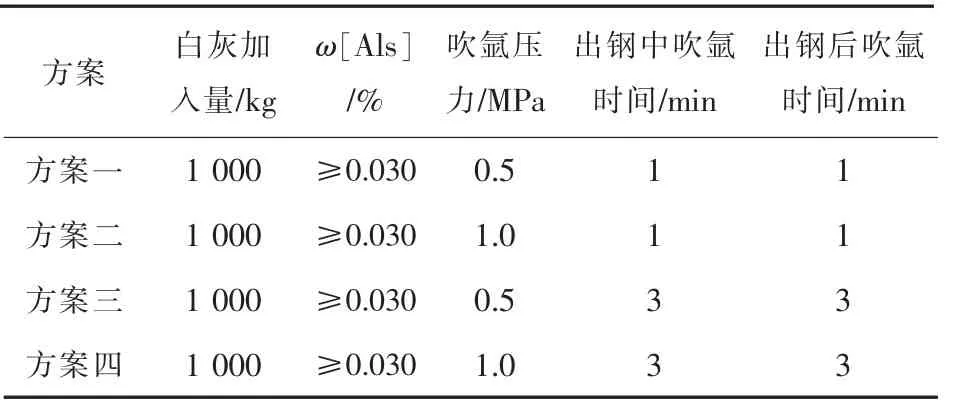

设计了四种吹氩方案见表3。

表3 渣洗吹氩制度试验方案Table 3 Test Program for Argon Blowing System by Slag Washing

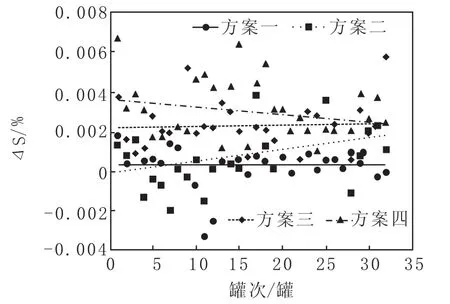

四种方案统计的渣洗结果见图3所示。经计算,图3所示方案的平均ΔS分别为0.009%、0.016%、0.019%及0.022%,效果最好的是方案四。由图3和表3看出,适当增大氩气流量有利于脱硫渣洗的进行。

3 生产效果

图3 四种吹氩方案的渣洗结果Fig.3 Slag Washing Results for Four Kinds of Programs on Argon Blowing

确定了SPA-H类钢种转炉渣洗脱硫工艺参数为:出钢温度保证上限(出钢温度=目标温度+20℃),渣洗白灰加入量为1 000 kg,合金化Als含量控制在0.030%以上,出钢吹氩压力为1.0 MPa、出钢过程和出钢后均最少保证吹氩3 min。

铁水多脱除0.001%的S会增加脱硫喷吹粉剂成本0.21元/t钢。采用上述工艺后,渣洗实现了0.022%的脱硫效果。经过计算,除去转炉工序渣洗需要的原料和介质消耗成本,可节约0.41元/t钢的生产成本。

4 结语

鞍钢股份有限公司鲅鱼圈钢铁分公司针对SPA-H钢种磷含量要求高的特点,采取的转炉渣洗脱硫工艺为:出钢温度保证上限(出钢温度=目标温度+20℃),渣洗白灰加入量为1 000 kg,合金化Als含量控制在0.030%以上,出钢吹氩压力为1.0 MPa、出钢过程和出钢后吹氩均最少保证3 min。采取上述工艺后,除去转炉工序渣洗需要的原料和介质消耗成本,节约生产成本为0.41元/t钢。