转炉冶炼回磷影响因素试验分析

2020-08-09李德军于赋志许孟春吕春风黄玉平康伟

李德军,于赋志,许孟春,吕春风,黄玉平,康伟

(海洋装备金属材料及应用国家重点实验室,辽宁 鞍山114009)

钢中含磷量高时,会使钢的塑性和冲击韧性降低,并使钢的焊接性能与冷弯性能变差,这种现象低温时更加严重,通常称为“冷脆”,且其常常随着氧、氮含量的增高而加剧[1-3]。因此,脱磷是炼钢过程中的重要任务之一,人们对钢水脱磷的研究已经很成熟了,并已广泛应用于工业生产中[4-6]。在实际生产中,转炉冶炼终点磷含量已经符合钢种要求,但在成品钢中磷含量超标的现象却时而发生,造成产品报废甚至会导致重大事故的发生。磷超标主要是由于转炉在出钢过程中发生了回磷所致。

1 回磷理论分析

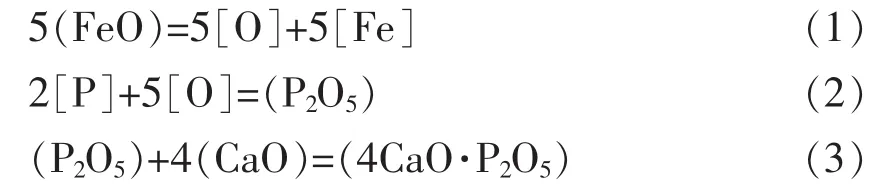

在吹氧的作用下,会使炉渣中FeO含量不断升高,在钢-渣界面上发生如下脱磷反应[7]:

将式(1)、(2)、(3)相加可得脱磷反应式如下:

式中,K为脱磷反应化学平衡常数;T为钢水温度。

可以看出,随着温度的升高,K值显著减小,因此可确定式(4)为强放热反应。从脱磷的热力学及动力学角度来分析,脱磷的的有利条件为:高碱度、大渣量、适当的低温、高FeO含量、好的流动性。

冶炼末期如果温度控制过高,会抑制式(4)的进行,容易造成回磷。此外,在出钢过程中,如果发生下渣,就会与钢包内加入的脱氧剂发生反应,使钢中的氧以及渣中FeO含量下降,脱氧产物SiO2、Al2O3等进入炉渣使炉渣碱度降低,这一过程会发生如下反应:

(1)渣中FeO与脱氧剂作用:

(2)炉渣与脱氧产物作用:

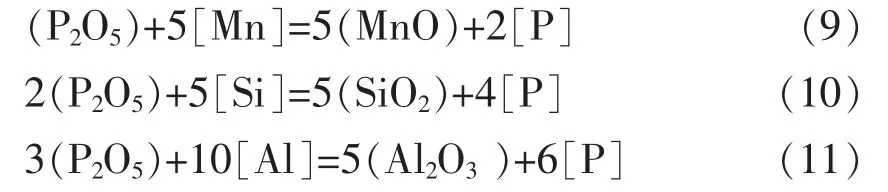

(3)渣中P2O5与脱氧剂的作用:

最终导致中前期从钢液中脱除进入炉渣中的磷重新被还原回到钢液当中,造成回磷。

2 回磷影响因素试验分析

为了分析在冶炼过程中各因素对回磷的影响规律,进行了如下试验分析。

2.1 下渣量对回磷的影响

为了分析下渣量对回磷的影响,在铁水成分相近冶炼相同钢种的生产条件下,对出完钢后钢包内不同渣厚的回磷情况进行了统计分析,钢包渣厚对回磷的影响如图1所示。

从图1可以看出,随着钢包渣厚的增加,即下渣量的增多,钢水的回磷量大幅升高。其原因在于转炉在中前期将铁水中的磷大部分脱除至炉渣当中,在出钢过程中含有高磷的炉渣进入钢包后,炉渣就会在钢流的冲击下充分与脱氧合金接触使炉渣中的磷重新还原到钢水中,导致回磷量增加。统计结果显示,将回磷量控制在0.002%以内,其钢包渣厚至少需控制在80 mm以内。

图1 钢包渣厚对回磷的影响Fig.1 Effect of Slag Depth on Rephosphorization

2.2 合金种类及加入量对回磷的影响

转炉出钢过程中,加入的合金中通常会含有一定的磷,可根据钢种对磷含量要求的不同选择不同的合金。生产中所用各种合金种类对应的磷含量如表1所示。

表1 合金种类对应的磷含量Table 1 Content of Phosphorus in Different Alloys %

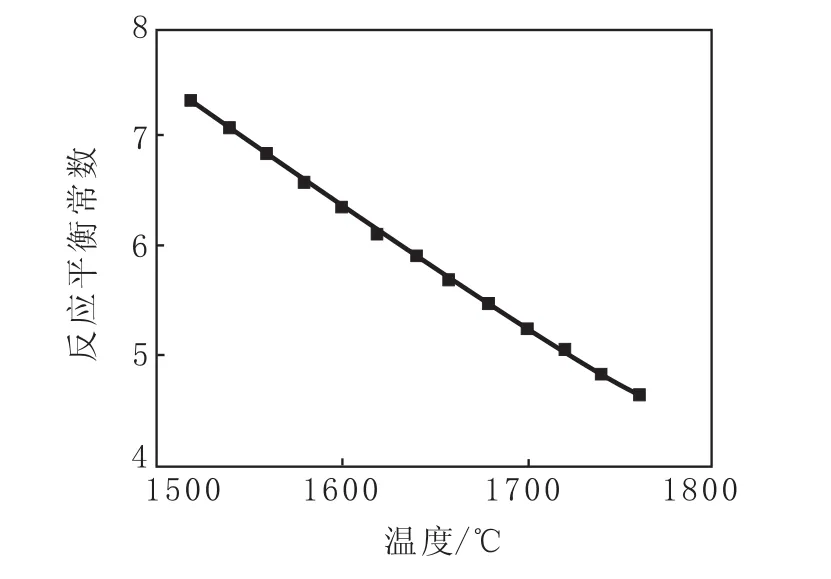

对相同加入量的不同种类合金的回磷情况进行了统计,合金种类对回磷量的影响如图2所示。

图2 合金种类对回磷量的影响Fig.2 Effect of Different Alloys on Rephosphorization Quantity

从图2看出,硅锰铁的回磷量最高达到了0.003 5%,低磷锰铁的回磷量0.000 5%。但由于各合金含磷量不同,为了更准确比较合金对回磷的影响,将图2中各合金的回磷量与各合金的含磷量最大值相除,相当于每种合金在磷含量相同情况下对回磷趋势的影响,合金种类对回磷量趋势的影响如图3所示。

图3 合金种类对回磷量趋势的影响Fig.3 Effect of Different Alloys on Rephosphorization Trend

从图3可以看出,回磷趋势最大的是硅铁,其次是硅锰铁,最小的是低磷锰铁。高碳锰铁与中碳锰铁相比,前者的回磷趋势要略低于后者。这主要是因为合金中的硅在脱氧合金化过程中会有部分转变成SiO2,从而会使渣的碱度降低,促进了回磷的发生。日本学者松尾[8]研究认为,随着钢液中碳含量的升高,有利于脱磷的进行。依据此观点,从相反的角度来看,可确定碳高有利于抑制回磷的发生,因此高碳锰铁的回磷趋势要小于中碳锰铁,这与试验结果是吻合的。从对炼钢常用的各种合金对回磷的影响效果来看,硅铁的回磷趋势最强,但由于各合金磷含量不同,从生产角度上来说,硅锰铁的回磷最大,因此,该合金不能用于生产对磷含量要求严格的钢种。

2.3 炉渣改质对回磷的影响

在出钢过程中向钢包内加入2~3 kg/t钢白灰颗粒,统计了改质前与改质后各50炉的回磷数据,然后取其均值进行了比较。结果其回磷量可由原有的平均0.001 8%降至平均0.000 6%,钢包渣改质后回磷降低率达到了66.7%,能够有效降低回磷量。这主要是因为出钢过程中向钢包内加入白灰颗粒,不仅可以提高炉渣的碱度,同时还能够将炉渣进行了稠化处理,抑制了回磷反应的发生。

2.4 钢水停留时间对回磷的影响

转炉出完钢后,钢水在钢包内的停留时间对回磷也有一定影响,为此对钢包内初始钢水磷含量为0.012%的钢液进行了不同停留时间取样,分析对回磷的影响,钢水停留时间对回磷的影响如图4所示。

图4 停留时间对回磷的影响Fig.4 Effect of Retention Time on Rephosphorization

从图4可以看出,虽然钢包内钢液的回磷量随着停留时间的延长而增高,但不同时间段内回磷的幅度不同,在前15 min内回磷幅度比较大。随着停留时间的继续延长,回磷的幅度变得缓慢,在30 min后回磷几乎停止。从热力学角度看,主要是因为出钢过程脱氧合金的加入,不但钢液本身发生脱氧反应,而且对顶渣也有很大的改质效果,破坏了钢-渣间磷的平衡,导致磷从渣中向钢液中迁移。从动力学角度上看,转炉出完钢的初始时刻,钢-渣界面处于比较活跃状态,给回磷创造了良好条件,随着停留时间的延长,钢-渣界面温度降低,渣子不断稠化,钢-渣界面的活跃度降低,传质速度迅速下降,回磷趋势减缓。

2.5 出钢温度对回磷的影响

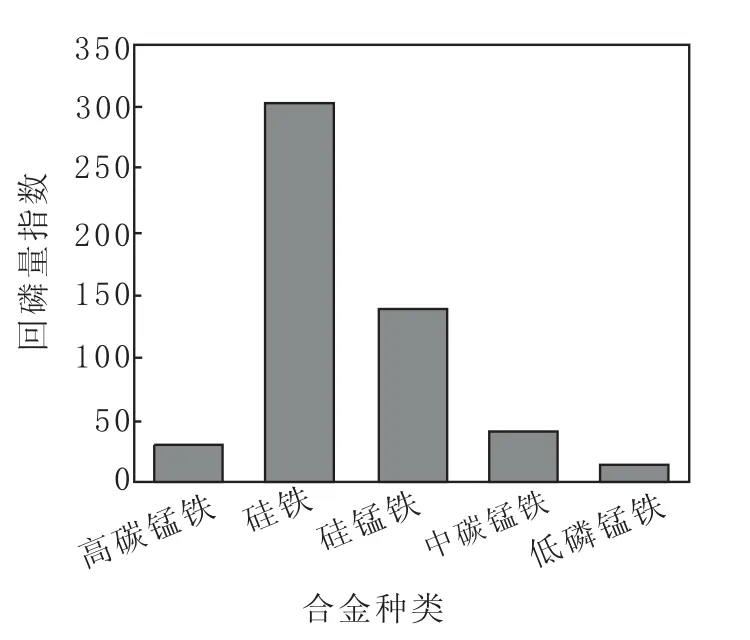

脱磷反应热效应焓变ΔH0=-1 033 450 J/mol,因此,脱磷反应属于强放热反应。较低的炼钢温度有利于脱磷反应的进行。图5为反应过程反应平衡常数与温度的变化关系,随着温度的提升,平衡常数呈线性下降。

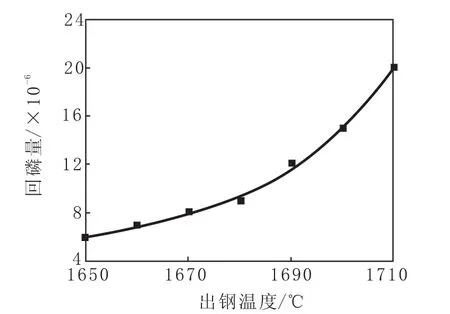

为了考察出钢温度对回磷量的影响,对冶炼的低碳钢(碳含量<0.010%)不同出钢温度的回磷情况进行了统计,如图6所示。从图6中可以看出,随着出钢温度的升高,回磷量呈现出非线性的变化关系,温度小于1 690℃时,随着温度的升高,回磷量的幅度变化相对较小,但是当温度高于1 690℃时,回磷量会迅速增加。因此,在转炉出钢温度控制上必须要避免高温出钢,对于碳含量<0.010%的低碳钢,考虑到后续工艺环节,出钢温度控制在(1 685±5)℃比较合适。

图5 温度与反应平衡常数的关系Fig.5 Relationship between Temperature and Reaction Equilibrium Constant

图6 出钢温度对回磷的影响Fig.6 Effect of Tapping Temperature on Rephosphorization

3 结论

(1)回磷量控制在0.002%以内,钢包渣厚至少需控制在80 mm以内,硅铁的回磷趋势最强,但因各合金磷含量不同,从生产角度上来说,硅锰铁的回磷最大,不能用于生产对磷含量要求严格的钢种。

(2)向钢包内加入2~3 kg/t钢的白灰颗粒对炉渣进行改质处理,回磷量可由平均0.001 8%降至平均0.000 6%。

(3)停留时间15 min内回磷幅度比较大,随着停留时间的继续延长,回磷的幅度变得缓慢,在30 min后回磷几乎停止,对于碳含量<0.010%的低碳钢,考虑到后续工艺环节,出钢温度控制在(1 685±5)℃比较合适。

安米集团Bremen工厂参与绿色氢能项目

根据安米集团绿色氢能战略,安米集团Bremen工厂已与能源公司EWE公司及其子公司SWB公司签署了一份意向书。根据协议,三方在项目第一阶段将建设一座输出功率高达24 MW的电解工厂,为安米集团Bremen工厂提供绿色氢气。用于Bremen工厂工业转型(HyBit)项目的氢能项目属于德国6月份通过的“国家氢能战略”,该战略旨在使绿色氢能市场化。

Bremen工厂拥有产能为烧结矿210万t/a、焦炭200万t/a、生铁360万t/a、板坯360万t/a、热轧卷500万t/a、冷轧卷大约200万t/a和镀锌板100万t/a。

——摘自“铁诺咨询网”