伺服阀滑阀副配磨的精度控制方法

2019-09-06赵孟文王瑞峰樊泽明

赵孟文,王瑞峰,樊泽明

(1.西安航空学院,陕西 西安 710077;2.航空工业成都飞机工业(集团)有限责任公司,四川 成都 610015;3.西北工业大学,陕西 西安 710072)

0 引言

电液伺服阀广泛应用于兵器工业的坦克、车载、舰载火控系统,导弹、飞机的飞控系统及现代工业的自动控制领域,是电液伺服控制系统的主要元件,用于完成系统的闭环控制。电液伺服阀的静态、动态性能,决定了控制系统的性能。由于电液伺服阀的加工生产涉及高科技及军工技术,其生产技术、工艺方法、专用设备都处于保密和封锁状态,难以依赖进口。目前,国内所需的高性能的伺服阀都依赖进口,同等规格的伺服阀,国外产品价格数倍于国内,性能优势同样较大。国内对伺服阀滑阀副配磨精度的理论研究开始于20世纪80年代,起步较晚,且主要集中在几所著名的高校。典型的喷嘴挡板伺服阀由力矩马达、喷嘴、档板、滑阀副(包括阀芯、阀套)等组成,其中滑阀副是电液伺服阀的功率放大级,滑阀副的加工生产是伺服阀加工过程中最困难,也是最关键的部分。阀芯、阀套没有互换性,需要保证四个位置的重叠量和对称性,重叠量的尺寸小:1~2 μm,精度高:±0.5 μm,而且没有办法直接测量[1]。国内专家们对影响伺服阀滑阀副配磨精度的各因素,分别进行了理论研究、仿真计算,并将研究成果应用在为企业生产的伺服阀配磨设备上,逐步达到实用,技术方案也开始逐渐完善。

目前,伺服阀滑阀副重叠量和对称性的间接测量方法主要是:在努力保证伺服阀节流口压差不变的情况下的液压流量测量法。在这种测量方法中,滑阀副的配磨状态和将来的工作状态相同,克服了其他测量方法的易泄漏、重复性和线性度差、大流量时,测量精度低等缺陷。但由于液体流动的复杂性,对温度、压强、边界条件等的敏感性,以及伺服阀滑阀副配磨试验检测设备的机械结构较复杂,导致影响伺服阀滑阀副配磨精度的因素较多。 想要得到稳定的测量结果,生产加工出满足精度要求的伺服阀滑阀副,仅靠精确控制某一个或两个物理量是难以达到的[2]。本文设计、制造了伺服阀滑阀配磨试验台,总结了控制伺服阀滑阀副配磨精度的工作经验,应用流体力学和系统控制理论,全面地研究、分析了影响测量滑阀副重叠量和对称性的因素。针对上述问题,提出了保证伺服阀配磨精度的综合控制方法[3],试图为电液伺服阀滑阀副的加工生产提供理论和经验的参考。

1 伺服阀滑阀配磨试验台的原理及结构

伺服阀滑阀副的阀芯与阀套重叠量参数是影响伺服阀性能的关键参数之一,其加工是伺服阀制造工艺中的关键工序。在加工过程中,需要反复对阀芯与阀套的重叠量、对称度进行测量和加工,直到满足设计要求。

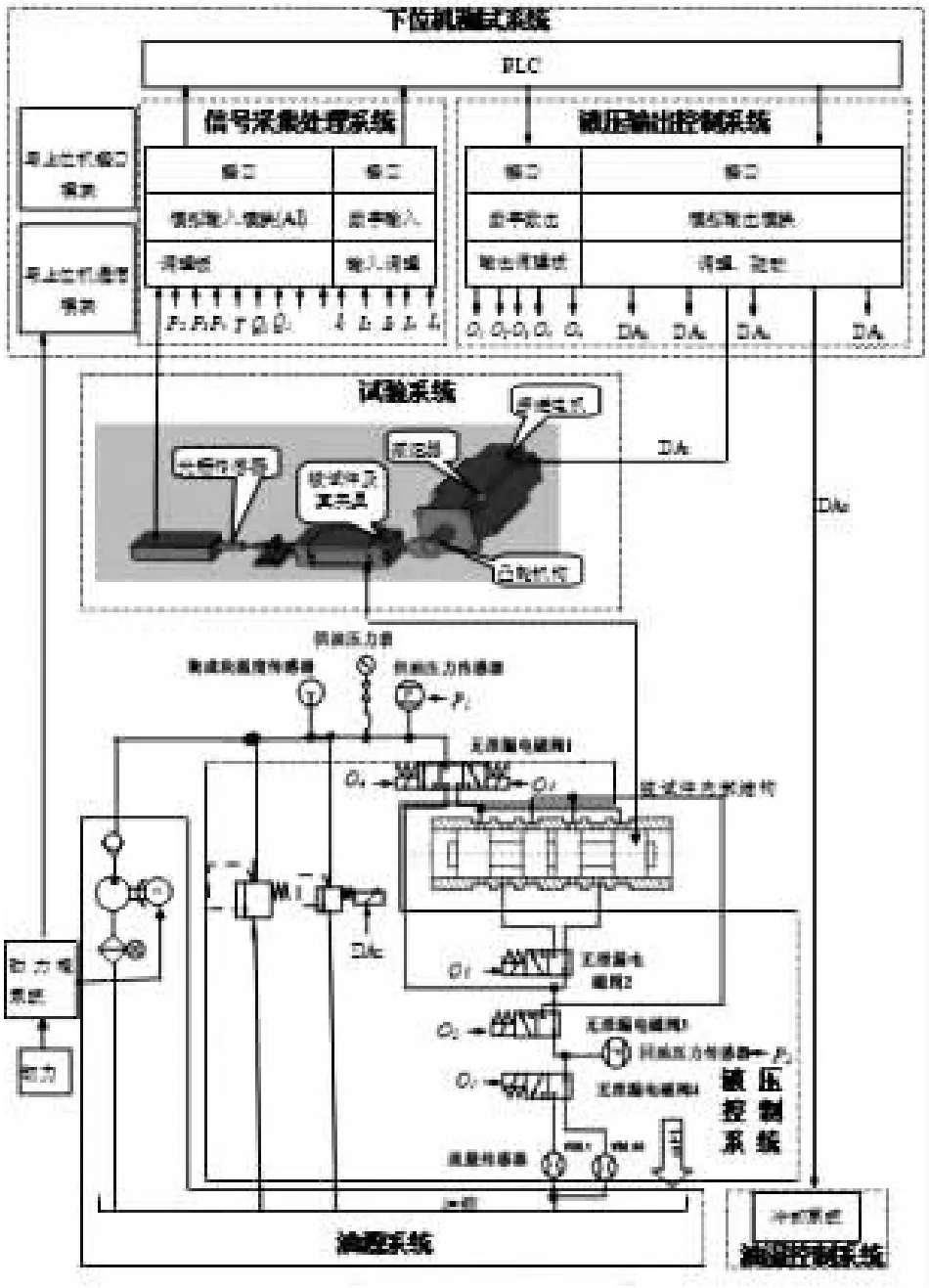

伺服阀滑阀副配磨试验台主要用于阀芯与阀套的重叠量和对称度的测量。基本功能是:1)可分别测量各节流窗口的流量-阀芯位移特性;2)通过各节流窗口流量特性测量和分析进行重叠量的测量;3)各阀口的零位泄漏和中位综合泄漏测试。结构组成主要包括:液压操作台、液压系统、液压油温控制系统、滑阀副安装和驱动系统、调理电路、计算机测控系统[4]。滑阀配磨系统结构组成如图1所示。

计算机测控系统用于系统控制和数据采集,包括工控机和可编程控制器PLC,即下位机。工控机用于用户界面显示和人工操作,接受来自下位机的数据并处理。下位机用于完成控制信号的调理,并对配磨设备进行进行驱动和控制。采用PLC,可以简化硬件电路,便于维护[5]。

配磨试验系统根据阀套的结构设计了专门的阀体,将阀套、阀芯安装于阀体中。从阀体右侧端盖引入驱动,通过左侧端盖引出阀芯位移。在测试中,为了消除步进电机驱动轴的误差,采用弹簧压紧方式,使阀芯总是与驱动杆接触。驱动和阀芯位移测量方式由步进电机、减速器、凸轮、夹具及液压阀块等组成。步进电机与减速器连接,减速器的输出轴与凸轮轴相连,凸轮转动带动导杆与被试件堵头相连,从而驱动阀芯运动,通过弹簧驱动阀芯反向移动[6-7],采用光栅传感器测量位移。通过误差的评估和计算,这个驱动、测量方案在控制好凸轮曲面跳动精度的情况下,精度指标满足配磨系统试验要求[8]。下位机测控系统组成框图如图2所示。

图2 下位机测控系统组成框图Fig.2 Composition block diagram of lower computer measurement and control system

2 伺服阀滑阀副配磨精度的综合控制

2.1 滑阀副重叠量及对称性的测量方法及原理

滑阀副重叠量及对称性的测量方法通常有直接法、气动法、液压法。直接法希望通过量具直接测量阀芯、阀套的加工尺寸,推算出重叠量和对称性;但由于阀套结构的复杂性,直接测量的结果误差很大,只适合于阀芯的粗加工。气动法可分为压力法和流量法,是利用气体做工作介质,通过增加设备功能,稳定其他物理量,建立阀口的开度Xv与气体压力或流量的数学关系,从而推算出中心位置,计算出重叠量和对称性[9];但由于气体的粘度小,膨胀系数大,气动测量法仅适合于小流量的情况,在大流量时的测量,稳定性不好,误差过大。液压法是用油液做工作介质,同样有压力法和流量法,随着技术的发展,液压流量测量法成为目前比较常用的测量方法。具体方法是根据滑阀副节流窗口的流量特性公式:

(1)

通过增加设备功能,稳定节流窗口前后压差ΔP,认为雷诺数Re在一定范围内,流量系数Cv近似恒定,简化并拟合流量公式,测量出(Qi,xvi)i=1,…,n序列值,换算得到阀芯中位值和各个重叠量。但在伺服阀滑阀副配磨系统的设计和实际测量工作中,由于阀口处各物理量变化复杂,影响因素多。要想得到误差较小的测量结果,应该对各影响因素进行控制和补偿,采用综合控制的方法[10]。

2.2 温度对滑阀副重叠量及对称性测量的影响

系统油温发生变化,油液粘度跟随变化,影响了流量计的精度和滑阀副节流口的流量系数。根据实际流体矢量形式的N-S方程:

(2)

式(2)中,grad为某一标量的梯度,divu为速度u的散度,2为拉普拉斯算子。等式左侧第三、第四项为粘性力项。可以看出:温度通过对液体粘性的影响,影响滑阀节流口处的液流运动参数。伺服阀滑阀副配磨系统设计必须考虑油温的控制,油液经过管路和液压元件、管接头等辅件会产生沿程损失和局部损失,这些能量的损失会使得系统油温上升。采用功率匹配的油冷机可以有效的控制好系统的油液温度,控制精度可达到±0.1 ℃。但系统油液在试验时,流过伺服阀节流口会产生局部温升,这个温升在试验过程中可以明显感受到,它也影响了伺服阀节流口后面的压力传感器,可以从压力传感器的数据测量中反应出来,这个温升影响了流量系数。目前通常采用的办法还是认为:节流口是锐边节流,受温度影响不大,流量系数不变[11]。对于压力的变化,采用阀口压力控制技术,保证伺服阀节流口前后压差不变。实际上,通过现场试验发现,通过对伺服阀节流口附近,进行局部的恒温度控制,使得油液粘度、流量系数不变化,压差波动就很小[12]。

2.3 雷诺数对滑阀副重叠量及对称性测量的影响

雷诺数表示的是液体惯性力与粘性力之比,受温度影响,滑阀副节流口的流量系数和雷诺数直接相关。伺服阀节流口开度较小时,雷诺数小,液体是层流运动,流量系数受液体粘性、温度影响较大,在进行滑阀副重叠量及对称性的测量时,流量系数是随节流口开度变化的;随着开度变大,液体通过节流口的流量变大,雷诺数变大,液体做紊流运动,流量系数受液体粘性、温度影响较小,受伺服阀节流口的机械加工状态影响也较小[13]。流量系数与液体雷诺数的关系如图3所示。

从图3可以看出,只要保证雷诺数Re超过一定范围,锐边节流的流量系数Cv的值在0.66~0.75之间。雷诺数增大,而流量系数Cv近似恒定。另外,如果能保证测试的温度和压差恒定,Cv变化的影响对四个窗口是一致的。在测试时选取Cv变化较小的区域,则可以通过四个窗口的流量特性来推算重叠量和对称度[14]。

图3 流量系数与液体雷诺数的关系Fig.3 The relationship between flow coefficient and liquid Reynolds number

2.4 开口形状对滑阀副重叠量及对称性测量的影响

线性化处理后的伺服阀负载流量方程如下:

QL=Kqxv-KcPL

(3)

伺服阀节流口开口形状包括:阀套上的长方形锐边油口和阀芯上的锐角棱边。理论分析、计算时,通常认为锐边节流口处,液流为紊流状态,流量系数不受温度影响,近似为常值。但在工程实际中,难以避免加工的缺陷、阀套、阀芯的径向配合间隙、节流口锐角棱边的钝化,这些机械缺陷在节流口流量较小时,对流量特性的测量影响较大,测量结果显示非线性较大。在大流量时,可以忽略其影响[16]。

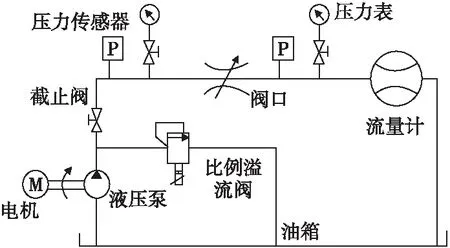

2.5 节流口前后的压差控制

液压油源采用定量泵与三相异步电机组成的泵电机组,采用比例溢流阀进行压力控制,用油冷机进行系统油温控制。伺服阀节流口的前后都装有压力传感器,用于测量节流口前后的压力并进行压差的控制。这样的油源设计,原理简单、响应块,油泵功率小、发热量不大,效果较好。由于回油的液阻始终存在,回油压力不为零。节流口前端的液体压力受到节流口前端液体的流速、管路长度、局部装置的影响;节流口后端的液体压力也是一样。但根据节流口流量特性公式,可以看出,影响流量特性的因素主要是节流口前后的压力差值。要精确测量节流口开度一定时对应的流量,应对伺服阀节流口的压差进行闭环控制,通过安装的这两个压力传感器测出节流口的压差,调节比例溢流阀来控制节流口的压力差值[17]。压差控制液压原理图如图4所示。

图4 阀口压差控制原理图Fig.4 Principle diagram of valve’s differential pressure control

另外,由于伺服阀重叠量的尺寸小:1~2 μm,精度高:±0.5 μm,因此在节流口前后的压差稳定控制过程中,不可忽略实际设备上的传感器的安装位置到伺服阀节流口的压力损失, 这个压力损失包括沿程损失和局部损失,损失大小随液体流速改变,和液体流动的路径有关。在系统原理设计、元件选型和液压阀块的设计时要考虑减小这部分的压力损失[18]。

2.6 控制方法

比例溢流阀在长时间工作时,会产生温度飘移,引起压力的变化。系统在增加了油冷机控制系统温度的同时,在控制上采用了“前馈补偿”和“相平面法变PID”控制算法相结合的改进PID控制方法。

前馈补偿是先确定一个变量跟干扰有关系而且可测,然后设计相应控制算法[19],施加到前向通路,实现对干扰信号的前馈补偿,以消除干扰信号。相平面法变PID控制算法是基于PID的相平面控制算法,利用误差和误差的导数为坐标轴。根据误差和误差导数的比值进行分区,根据系统的响应过程的不同阶段,将相平面进行区域化,对不同响应阶段的区域进行分析并给予最优化的控制和校正[20]。

3 系统运行效果

上位机系统程序采用LabView最新版软件进行开发,采用面向对象编程技术,模块化设计,确保控制过程的功能性、可靠性,以及软件的用户界面友好性、可扩展性、易维护性等主要特性。系统分为通讯模块、监测模块、系统设置模块、数据处理模块等,这些模块配合完成上位机软件功能,测量软件主界面如图5所示。

图5 测量软件主界面Fig.5 Main interface of measurement software

处理好滑阀副的配合面,保持油液的清洁度,控制好系统油温和滑阀副局部的温度,控制好滑阀副节流口压差,通过驱动机构控制节流口开度,使得节流口处的雷诺数的值处在流量系数变化较小的范围。这时,测得滑阀副的流量位移曲线如图6所示。

图6 实测流量位移曲线图Fig.6 Flow displacement curve of measured flow

由图6可见:在滑阀副节流口保持压差恒定的情况下,阀口开度较小时,流量特性曲线非线性较大,这是因为在微米级的开度大小和变化中,阀口液流处在层流状态,液体粘性力起主导作用,节流口的机械加工状况影响阀口的流量特性曲线。在阀口开度较大时,阀口油液处在紊流状态,液体的惯性力起主导作用,驱动机构改变阀节流口大小,但流量系数近似为定值,节流口的机械加工状况不影响阀口的流量特性曲线,流量特性曲线线性度较好。

4 结论

本文提出了保证伺服阀配磨精度的综合控制方法,该方法给出了滑阀副重叠量及对称性的测量方法,分析了节流口压差、节流口加工状态、系统及节流口附近油温、液流雷诺数、滑阀副径向间隙泄漏、系统控制算法等因素对伺服阀配磨量测试结果的影响,量化了每一个影响因素。根据研究分析的理论结果,设计并生产了伺服阀滑阀配磨试验台。通过伺服阀配磨试验台测试结果表明,应用这种综合控制各影响因素的配磨方法,加工生产的伺服阀滑阀副的配磨误差及重复测量精度满足要求,內泄指标及压力增益较好,实际效果达到要求。不足之处是:由于液体流动的复杂性、滑阀副结构变形、小开口时,流态的变化等因素对实际配磨加工工作的影响,需建立更为详尽的数学模型,进行理论分析与实验验证,进一步完善综合控制的方法,提高滑阀的动态性能指标和线性度。