某发动机数控系统台架试验转速波动问题分析

2020-12-30

(中国航发湖南动力机械研究所,湖南株洲 412002)

0 引言

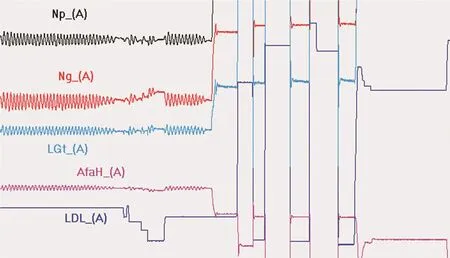

某数控系统在随发动机进行台架试验时,在慢车状态出现燃气发生器转速(Ng)、动力涡轮转速(Np)波动的现象,振幅超过0.5%。典型的转速异常波动的试车曲线见图1。

图1 典型转速异常波动形态(放大)

1 转速波动问题分析及定位

以Np转速波动为顶事件建立故障树,通过以下方式对故障树各底事件进行分析排查:(1)台架试车数据分析;(2)数控系统各部件检测;(3)半物理模拟试验复现;(4)台架监测泵调节器出口压力。

通过对底事件逐项排查分析,问题定位为泵调节器存在滞环特性。针对泵调节器能够造成泵调节器滞环的原因有:计量活门滞环、压差活门滞环。由于泵调节器在出厂验收时会检查稳定流量滞环,合格后方出厂,因此可排除计量活门滞环的问题。

2 机理分析

压差活门主要由活门、衬套、薄膜、弹簧、温度补偿片、层板节流器及压差活门盖等部件组成,其结构原理图如图2所示。薄膜感受压差活门前后油压,当压差活门正常工作并达到稳态时,作用在薄膜上的力保持平衡。当压差活门前后压差偏离给定值时,作用在薄膜上的力平衡被打破,活门相对衬套产生位移,及时改变回油面积,使回油流量发生改变,从而引起计量前压力增大或减小,直至压差恢复设定值[1]。

图2 压差活门结构原理图

2.1 压差滞环理论

压差活门在移动过程中存在摩擦力,在压差活门打开时,摩擦力方向为关闭方向,在压差活门关闭时,摩擦力方向为打开方向[2]。

压差活门打开时,作用在压差活门上的力平衡方程为:ΔP1A=K(x0+x)+Fs+Ff

式中:ΔP1为打开时的压差值,A为压差活门面积,Fs为稳态液动力,Ff为压差活门的摩擦力。

同样,压差活门关闭时,作用在压差活门上的力平衡方程为:ΔP2A=K(x0+x)+Fs-Ff

式中:ΔP2为关闭时的压差值。

两式相减得 :ΔP1-ΔP2=2Ff/A

在压差活门打开和关闭的过程中,运动到同一位置时由于摩擦力的存在,使得二者压差值不一致,也就产生了压差滞环。压差滞环的大小与摩擦力成正比,与活门面积成反比。

2.2 压差滞环对计量流量的影响分析

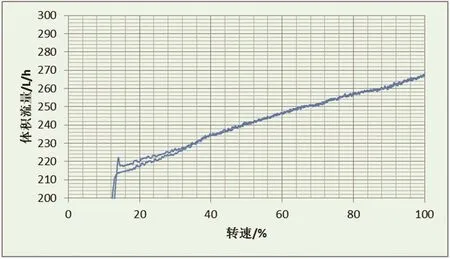

建立泵调节器数学模型[3],给定计量活门位置恒定,齿轮泵转速从0按斜坡规律升高到100%,时间为80s,再从100%按斜坡规律降低到0,当压差活门摩擦力设为0N,无动态滞环;当压差活门摩擦力设为2.5N,转速升程和降程中流量动态滞环平均大小有5.2L/h。

仿真结果表明,滞环的大小与压差活门的摩擦力相关,摩擦力越大,滞环量越大。这是由于在计量活门位置不变的情况下,若压差活门没有滞环,转速升程和降程过程中同一转速下的计量前后压差不变,则计量流量应该相等;当压差活门存在滞环,在转速升程中,压差活门从关闭到逐渐打开,摩擦力朝关闭的方向,使得压差和计量流量比没有滞环时偏大;转速降程中,压差活门从打开到逐渐关闭,摩擦力朝打开的方向,使得压差和计量流量比没有滞环时偏小,因此则同一转速下转速升程的压差和计量流量会大于降程,二者存在一个差值。

2.3 压差滞环对发动机转速波动影响分析

对故障发动机转速波动时Np、Ng、油针位置进行分析,见图2。试验中未采集泵调实际出口流量信号,但慢车以上Ng转速可反映出口流量的变化情况。

图3 发动机转速波动数据

从图3可以看出,随着油针正弦波动,Ng转速在油针最大开始下降的过程中,先基本保持不变,直到某一点后再开始下降,上升过程同样。一个波动周期内的变化说明:

阶段1:Np缓慢上升,接近目标转速100%,由PID算法控制油针位置减小,即需减小供油量,但由于压差活门卡滞,计量流量并未跟随油针减小而减小,故Np一直处于增大状态直到超过100%。Ng转速在此阶段基本不变可佐证计量流量并未明显减小;

阶段2:当Np达到最大值点的时候,也让油针给定快达到了最低点。压差活门克服了摩擦力开始运动,计量流量跟随油针减小而减小,使得Np、Ng开始减小;

阶段3:当转速从最大值降低时,这时的油针给定已经偏离了能使得系统稳定的平衡点,PID也会调节油针给定回调上升,故油针给定反向增大,压差活门应该换向,但由于压差活门卡滞,计量流量并未跟随油针增大而增大,故Np一直持续减小直到小于100%。Ng转速在此阶段基本不变可佐证计量流量并未明显增大;

阶段4:压差活门克服了摩擦力开始运动,计量流量跟随油针增大而增大,使得Np、Ng开始增大。

实际使用中,改变载荷时,控制器通过PID算法调节供油量来保证Np恒定,调节的过程中,Np会出现超调,假设使Np低于100%,此时PID算法控制使油针给定增大,增大供油量。正常情况下,供油量及时跟随油针给定,很快能使Np稳定。但泵调节器由于压差活门的滞环使得供油量未能及时增大,则PID算法会一直调节使油针给定继续增大,直到计量流量跟随油针给定开始增大,Np开始增大,此时的油针给定已大于正常状态下的油针给定,Np也已超过100%;根据PID算法,油针给定又要减小,但计量流量仍然不能及时跟随并减小,如此反复,使得Np、Ng和油针持续波动,无法稳定。

2.4 分析结果

压差活门滞环的存在使得压差活门响应滞后,供油量无法及时跟随油针给定,当控制油针给定增大时,供油量未能及时增大,则PID算法会一直调节使油针给定继续增大,直到计量流量跟随油针给定开始增大,发动机转速开始增大,此时的油针给定已大于正常状态下的油针给定,根据PID算法,油针给定又要减小,但计量流量仍然不能及时跟随并减小,如此反复,使得发动机转速和油针位置无法稳定,导致发动机转速波动的产生。

3 故障复现

压差活门在移动过程中产生摩擦力的原因很多,本文以压差活门的弹簧与活门未对中故障使压差活门在衬套内发生偏磨并使活门产生径向力,来模拟移动过程中的摩擦力。

图4 半物理大闭环慢车转速波动复现

3.1 压差活门滞环复现

为验证弹簧未对中对压差滞环的影响,选用泵调器作为试验载体,在压差活门弹簧座上加一个3mm的偏斜垫片观察动态滞环前后的变化情况。加偏斜垫片前压差活门经过多次拆装试验动态滞环均合格。加偏斜垫片后,动态滞环约为10L/h~30L/h,滞环明显增大。

图5 重新安装压差活门后动态滞环

3.2 转速波动故障复现

进行半物理试验对故障进一步验证,在压差活门弹簧座上加一个3mm的偏斜垫片,使得弹簧偏斜,并在半物理台的大闭环转速稳定性试验,如图4所示。地慢状态复现了转速波动,波动可持续且无法稳定,空慢以上稳定。地慢Np波动幅值74.93%±0.98%,周期8.6s~9.6s。新安装压差活门后复测动态滞环合格(如图5),大闭环测试各状态转速无明显波动。

4 结论

针对某型发动机台架试验出现的转速波动现象,本文对故障进行数字仿真和半物理试验,验证了压差活门的滞环可以引起计量流量的波动,使得供油量无法及时跟随油针给定,导致发动机转速波动的产生。在本研究的基础上,可以针对泵调节器的其他活门,如增压活门、定压活门等进行滞环研究,并对活门与弹簧的结构进行改进设计,以提高泵调节器的可靠性。