压裂泵曲轴曲拐布置的优化方法

2019-05-21马良丰刘倩倩

马良丰, 冯 进, 魏 俊, 刘倩倩

(长江大学机械工程学院, 湖北荆州 434023)

引言

随着油气开发难度的不断加大,对大功率、高泵压压裂泵的需求量日益递增,同时对其工作性能的要求也不断提高。

目前对压裂泵的研究,主要集中在其关键件、易损件的疲劳寿命仿真,吸入过程气化仿真以及液体滑动密封的摩擦与磨损等方面。参考文献[1-7]主要通过有限元软件对曲轴和连杆在变工况条件下的疲劳寿命进行静力学分析,提取分析结果并确定出载荷谱进行疲劳寿命、疲劳安全系数计算,最终实现曲轴和连杆的结构改进;SHANKAR等[8]主要研究了往复接触密封系统的泄漏、摩擦和磨损,评估其密封性能, 改进了泵在高压冲击载荷作用下的密封系统; 莫丽等[9]针对最高冲次时存在共振的现象,通过有限元方法对往复泵整机进行模态分析及结构优化, 提高往复泵整机固有频率;针对往复泵容积损失和气化现象的研究,主要以CFD方法预测不同曲柄转角下的体积排量和容积效率[10],通过改变进口压力边界条件,揭示了气化现象的发生、发展和消失的全过程,以及气化对吸入阀滞后关闭的影响,有助于优化泵的设计、改善工作性能[11-12]。上述研究对压裂泵的性能改进和可靠性水平的提高起到了积极作用,但曲轴曲拐布置方案是压裂泵工作性能及零部件可靠性研究的基础,而不同的曲轴曲拐布置方案下,压裂泵的工作性能差异较大,故研究压裂泵曲轴曲拐的的最优布置方案是非常有必要的。

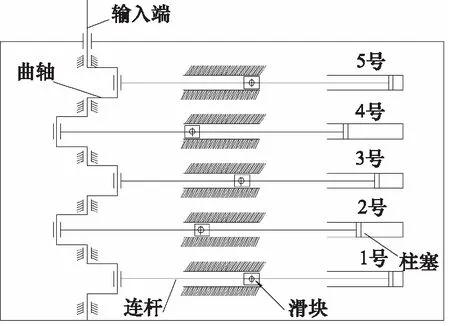

五缸压裂泵有5个曲拐相位角,分别为0°,72°,144°,216°和288°,将5个曲拐相位角布置在5个液缸对应的曲拐位置,可得出120种布置方案。从泵的吸入或者排出瞬时流量来看,各曲轴曲拐布置方案对应的总瞬时流量曲线是不变的。但是,从泵的吸入管汇或排出管汇中各截面的瞬时流量来看,不同布置方案对应的瞬时流量曲线变化较大,甚至会出现多个截面同时断流的情况。流量波动产生的水力冲击可转化为曲轴负载及管道的惯性水头损失,降低曲轴寿命和能量转换效率,局部断流现象会引起管道沉沙。针对上述问题,通过研究吸入管汇各截面瞬时流量波动情况和曲轴受弯矩,建立了五缸压裂泵曲轴曲拐布置方案的优化方法,最终确定出了两种最优的曲轴曲拐布置方案,可使流量波动幅值最小、断流现象持续区域最短,有效地减轻了沉沙现象、降低了因流量波动而产生的惯性水头损失和压力波动、曲轴弯矩、改善了泵的吸排性能和曲轴弯矩。

1 压裂泵的流量分析

1.1 柱塞运动分析

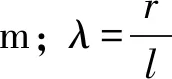

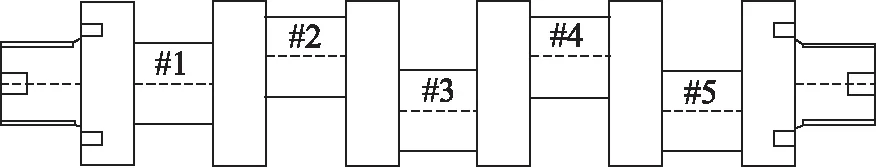

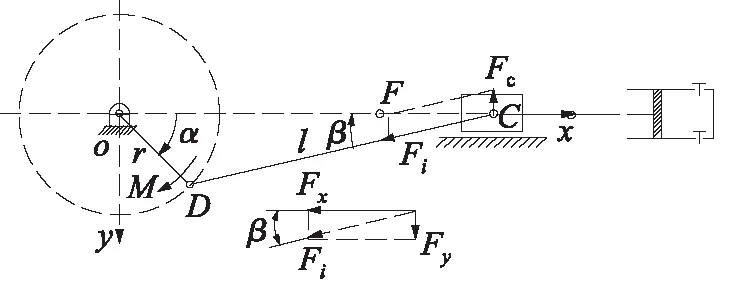

如图1所示,水平方向设为x轴,竖直方向设为y轴,坐标原点为O点。由图1可知,当曲柄机构进行旋转运动时,曲柄绕O点转动并通过点D迫使柱塞做直线往复移动,如此便可实现周期性的吸排液体,将低压液体转换为高压液体。曲柄绕O点顺时针方向旋转时与x轴正方向的夹角α为曲柄转角。当α=0时,柱塞运动到最远处A点,OA=l+r;当α=π时,柱塞运动到最近处B点,OB=l-r。在曲柄转角α为任意角度时,设CA长度为x,由推导可得:

x(α)=l+r-(rcosα+lcosβ)

(1)

(2)

图1 单缸泵工作原理

将上式求导,可得出柱塞速度为:

式中,ω为曲柄角速度,rad/s。

1.2 无因次瞬时流量

设柱塞端面的有效面积为A,那么单缸泵的吸排瞬时流量Q为:

对上述公式做无因次处理,则得出无因次瞬时流量为:

1.3 管汇的流量分析

以现在广泛生产和使用的对心式五缸压裂泵为研究对象,根据对心式曲柄滑块机构的固有特性可知:单缸在一个运动周期内,吸入过程与排出过程分别占用半个周期,且运动规律一致,即可认为,只要低压吸入管汇的吸入性能达到最优,高压排出管汇的排出性能也是最优。下面对吸入管汇的流量进行分析。

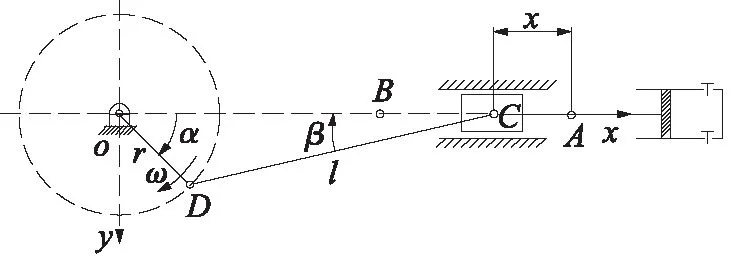

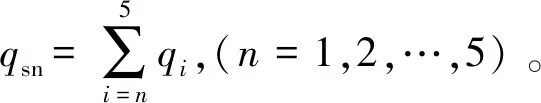

图2 泵传动原理图

图3 五拐曲轴结构简图

图4 吸入总管示意图

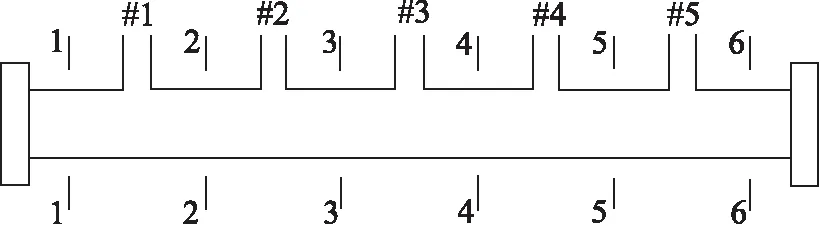

根据图4对吸入管各截面的划分及液流入口的假设可知,流经截面1-1的瞬时流量为五缸泵总的瞬时吸入流量,该流量仅与泵的结构及工作条件相关,与其曲拐相位角的布置方案无关,故图5a中两个方案对比的流量波动情况完全一致;根据图5b,两对比方案中,截面2-2的瞬时吸入流量波动情况相差一定的曲轴转角, 这是由于截面2-2的液流流量为压裂泵总的吸入流量除去1号液缸的吸入部分,即可认为是1号液缸带来的差异,故而其流量波动曲线仅存在一定的转角差;截面3-3的吸入瞬时流量为3、4和5号液缸的吸入瞬时流量之和,其流量波动曲线与布置方案有关,由图5c可知,方案A的瞬时流量波动幅值较方案B小,且方案B出现了零瞬时吸入流量区(称为断流现象持续区域,以曲轴旋转角度度量); 截面4-4的瞬时吸入流量为4号和5号液缸的吸入瞬时流量之和, 其流量波动曲线受曲轴曲拐布置的方案影响较大,由图5d可知,方案A的瞬时流量波动幅值依然比方案B小,且两对比方案均出现了零瞬时吸入流量区,而方案B的持续区域较方案A宽(曲轴旋转角大)。

图5 不同截面下无因次瞬时流量波动情况对比

断流现象持续区域越宽,表示零瞬时流量持续时间越长,越容易发生沉积,是导致管道沉沙现象的主要原因;瞬时流量波动幅值越大,管道中液流所具有的惯性水头也就越大,越易导致压裂泵整机振动,从而影响压裂泵的工作性能。故可认为方案A较方案B更优。通过图5的对比研究可以认为,优化五缸泵曲拐相位角的布置方案,对提高五缸压裂泵的吸入性能,改善断流尘沙具有积极意义。

2 吸排性能较优的曲轴曲拐布置方案

2.1 曲拐相位角组合方案

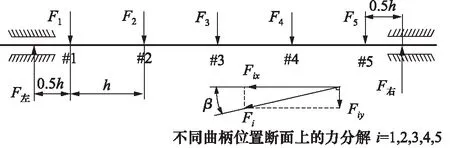

由上节中两方案对比分析可知,吸入管各截面的流量波动情况均不相同,流经截面5-5的液流由5号液缸吸入,其变化情况同单缸压裂泵,无需单独讨论。现以截面4-4的流量波动特性(主要是断流现象持续区域和瞬时流量波动幅值)为优化目标进行研究。

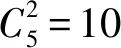

表1 不同组合方案下的无因次瞬时流量变化特征

根据表1的结果可知,任意两个曲拐相位角的组合方案中,截面4-4均会出现断流现象,但各组合方案可能会导致断流现象持续区间不一样。断流现象是导致吸入管沉沙的主要原因;流量波动会形成液流惯性冲击作用,波动幅值越大,惯性冲击越大,对压裂泵的吸入性能的损害就越大。故断流现象持续区域和流量波动幅值应越小越好。由表1可见,方案2,3,6,7和9符合要求,本研究称为优化的两曲拐相位角组合方案。

2.2 吸排性能较优的布置方案

对于五缸压裂泵,其吸入管液流入口位置可以在左侧、中间或者右侧,故而1号和5号、2号和4号液缸应具有相同的地位。

选择任意两个不包含同一曲拐相位角的优化的两曲拐相位角组合方案进行配对,分别将其布置在1号、2号或4号、5号曲拐位置,将五个曲拐相位角中剩下的一个布置在3号曲拐位置即可得到一个布置方案,本研究称为优化的布置方案。如,将表1中方案3和方案7进行配对,剩下的θ3不在其中,得到吸排性能较优的布置方案为(θ1,θ4,θ3,θ2,θ5)。

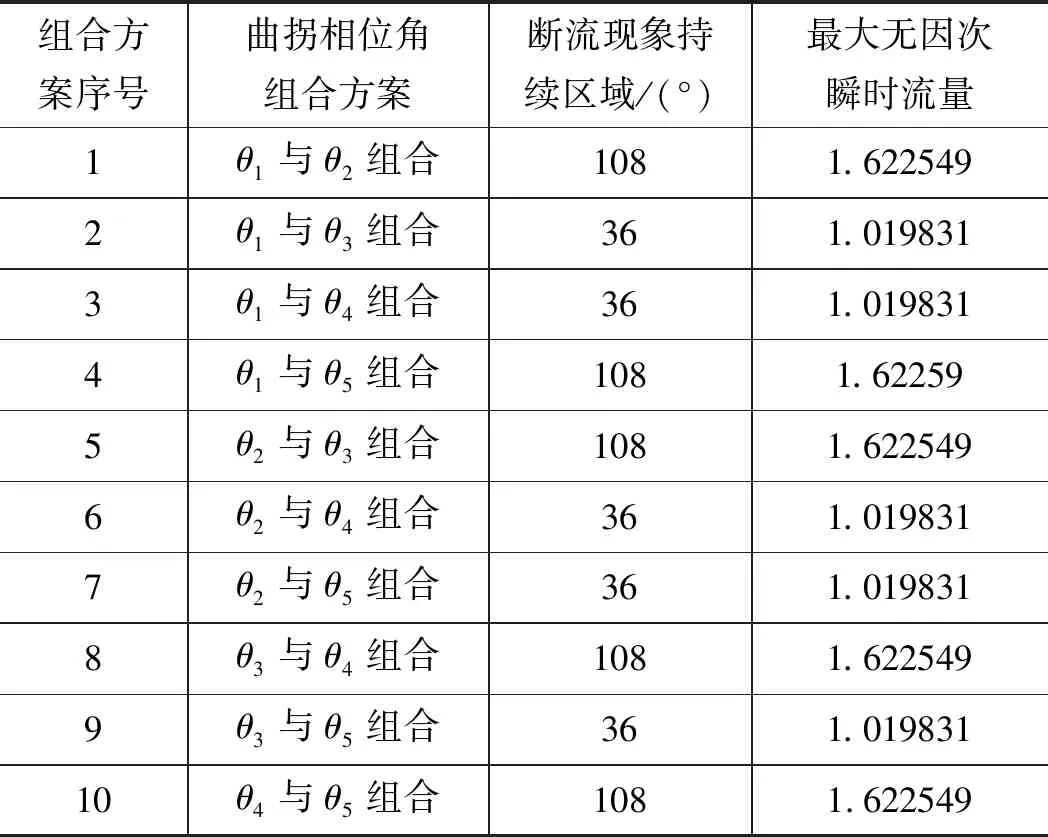

由于五缸压裂泵任一曲拐相位角均可布置在不同的曲拐位置,且随着曲轴的旋转,各曲拐的相位角会发生变化,可以变换为其他的布置方案。因此,可假设1号曲拐位置布置的曲拐相位角为θ1且保持不变。根据表1得到的优化的两曲拐相位角组合方案,按上述原则进行配对,可得到较优布置方案有(θ1,θ3,θ5,θ2,θ4)、(θ1,θ3,θ4,θ2,θ5)、(θ1,θ4,θ3,θ2,θ5)和(θ1,θ4,θ2,θ3,θ5)4种情况。

另外,在不改变优化的两曲拐相位角组合方案的前提下,交换4号和5号曲拐相位角的顺序,不影响截面4-4的液流流量。这样,每一较优布置方案又可派生出一个扩展方案,所有吸排性能较优的布置方案及其扩展方案见表2所示。

表2 吸排性能较优的曲拐布置方案

3 曲轴曲拐布置方案优化

在满足了吸入瞬时瞬时流量断流现象持续区域与波动幅值最小的原则,所得的8种曲吸入性能较优的布置方案(见表2),但所得方案并未考虑到液缸压力对曲轴强度的作用。所以,下面将进一步以改善曲轴强度为目的对布置方案进行优化。

3.1 曲轴受力与弯矩分析

为了便于分析,做出以下假设:

(1) 压裂泵的排出压力为p,不考虑吸入压力(排出压力远大于吸入压力),则排出过程柱塞所受力为F=pA;

(2) 不计摩擦与惯性作用;

(3) 动力的输入对曲轴支反力没有影响,曲轴两端各一个支撑(支点),两个相邻曲拐的间距为h,两端的支点到其相邻曲拐的间距均为0.5h。

曲柄连杆机构的受力如图6所示,则第i号液缸的连杆受力Fi为:

(6)

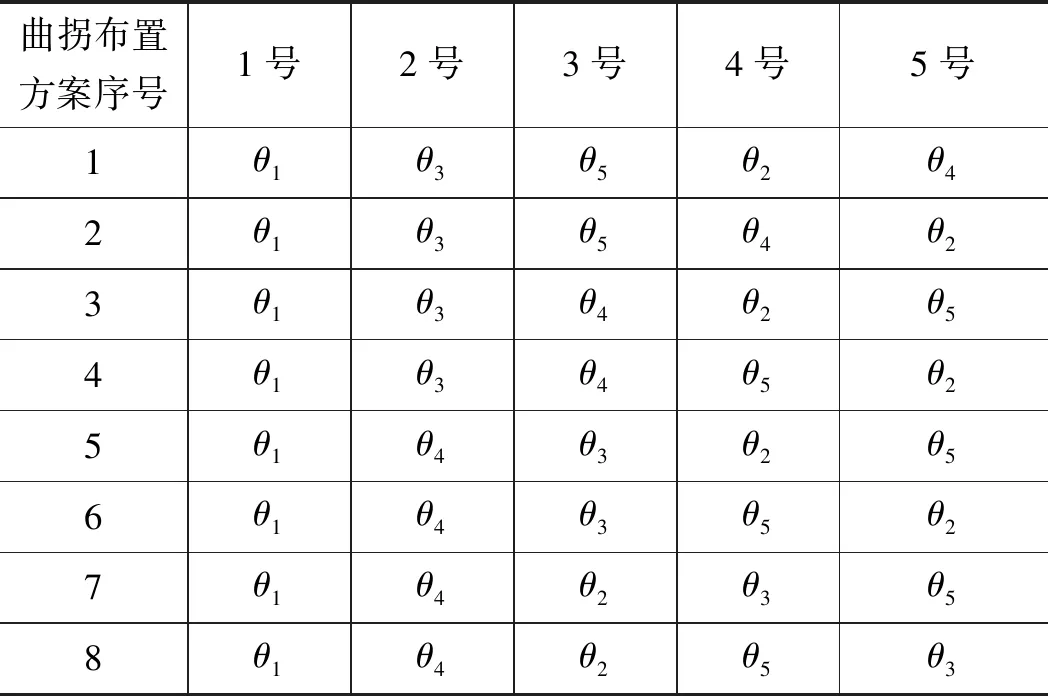

连杆力Fi沿x,y方向进行分解,得:

Fix=Ficosβi=F

(7)

(8)

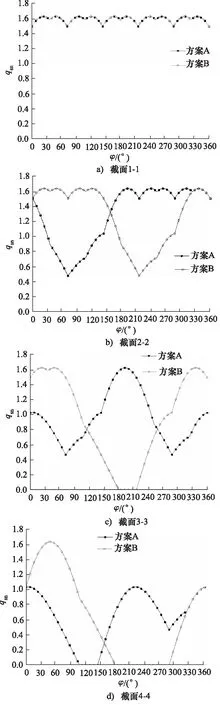

图6 曲柄机构的受力示意图

图7 曲轴的受力示意图

以式(6)~式(8)推算出各曲拐布置方案在曲轴转角为αi时,各缸对应的连杆力Fi及其分力Fix和Fiy,根据曲轴的受力平衡得出其左侧支撑的支反力为:

(10)

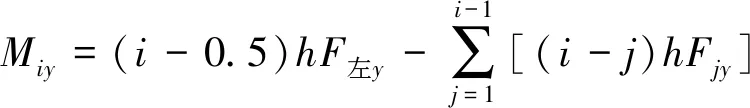

当曲轴的几何结构确定时,其各截面的弯曲应力与对应曲拐中心的弯矩成正比。为了提高曲轴强度,需要曲轴各截面的最大弯矩较小。在x,y方向,各曲拐中心的弯矩分别为:

(12)

将上述弯矩方程进行无因次化且x,y方向进行矢量合成,可以得到x,y方向的无因次弯矩和各曲拐中心所受的无因次总弯矩为:

(14)

进一步将x,y方向的无因次弯矩进行矢量合成,可以得到各曲拐中心所受的无因次总弯矩大小为:

(15)

上述各式中i=1,2,…,5。

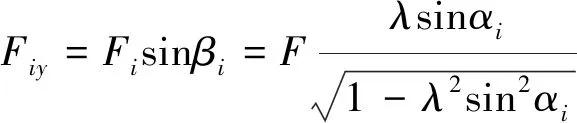

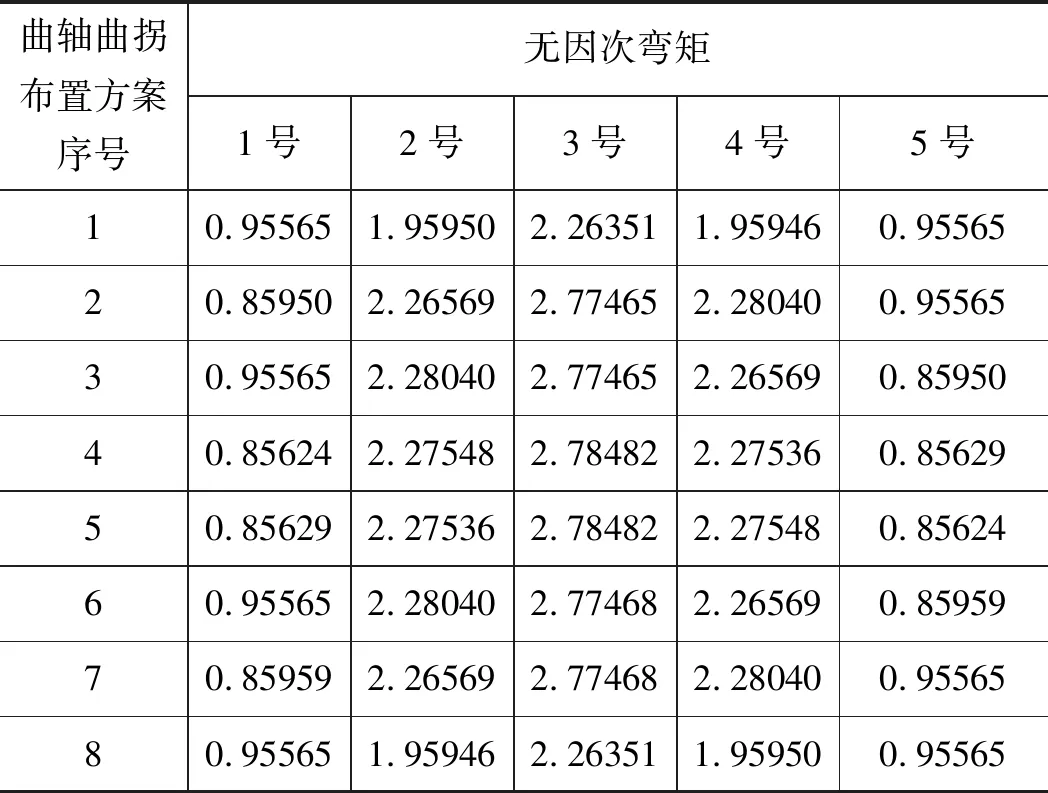

3.2 曲轴曲拐布置方案优化

使用式(13)~式(15)对表2的布置方案的弯矩进行计算,可以得出各曲拐中心处的最大弯矩。如表3所示,各方案的3号曲拐位置的无因次弯矩最大值存在很大差异。各曲拐中心的最大弯矩越小,其曲轴强度越好;通过对比8种布置方案,可以得出方案1(θ1,θ3,θ5,θ2,θ4)和方案8(θ1,θ4,θ2,θ5,θ3)的各曲拐中心最大弯矩较小,即为最优曲轴曲拐布置方案。

4 结论

本研究选择无因次方法,建立了各缸瞬时吸入流量的组合优化方案,对五缸压裂泵的吸入管汇各截面瞬时流量波动情况进行了研究, 并通过对曲轴在排出过程的受力和弯矩分析, 确定出了两种最优的曲轴曲拐布置方案(θ1,θ3,θ5,θ2,θ4)和(θ1,θ4,θ2,θ5,θ3):

表3 各曲拐中心处的最大弯矩

(1) 吸排管汇流量的波动幅值最小、断流现象持续区域最短;

(2) 在排出过程中曲轴上所受的作用力和弯矩的最大值最小;

(3) 有效地改善了吸排过程中的惯性水头损失和压力波动,减轻了吸入管汇沉沙的问题,改善了压裂泵的吸排性能;

(4) 降低了五缸压裂泵曲轴的弯曲应力,提高了其工作寿命和可靠性。