基于AMESim的负载敏感泵压力-流量特性影响因素探究

2019-05-21屈盛官肖传伟李小强

屈盛官, 肖传伟, 方 波, 李小强

(华南理工大学机械与汽车工程学院, 广东广州 510640)

引言

随着现代工业的发展,液压技术越来越成熟,各类液压元器件也越来越多地被应用于国民经济和国防建设中[1-2]。作为液压系统动力源的负载敏感泵不仅具有体积小、效率高、结构紧凑等优点[3-4],而且能自动控制系统流量与压力,有效地降低溢流和节流损失[5],因而在工程机械中应用广泛。在负载敏感泵工作过程中,压力、流量是负载敏感泵的两大重要指标,随着压力的变化,其流量相应地作出改变,压力-流量特性描述了该工作性能。压力-流量特性作为负载敏感泵的重要特性之一[6],其变化直接影响着负载敏感泵的整体性能。

国内外专家对负载敏感泵的工作特性做了大量的研究工作。KASSEM等[7]通过建立流量特性方程,分析了系统参数对流量、压力特性的影响,并根据仿真结果确定系统参数最优解;BERGADA J M和DAVIES D L等[8-9]对负载敏感泵的流量特性进行进一步理论分析,推导其计算公式,同时,他们还对油膜压力、流体流动、力和力矩作了研究,得到不同工况下的压力特性与流量特性;马吉恩[10]建立了泵流动特性的分布参数式数学模型,通过Fluent仿真得到压力脉动预测结果,然后根据泵的动态输出特性对斜盘的横向倾角进行了优化;尹杰等[4]利用AMESim建立负载敏感泵模型,对其工作特性进行仿真分析,对比仿真结果与试验结果,其特性与实际情况相符,并分析阻尼孔大小对动态稳定性的影响。可以发现,负载敏感泵的流量特性以及压力特性已被广泛研究和试验,但对负载敏感泵的压力-流量特性曲线本身及其影响因素的仿真试验研究较少,本研究通过对某型负载敏感泵工作原理进行分析,建立其数学模型和AMESim仿真模型,仿真分析得到压力-流量特性曲线,并进一步研究压力-流量特性曲线的影响因素,为负载敏感泵的进一步广泛应用提供技术支持。

1 负载敏感泵工作原理

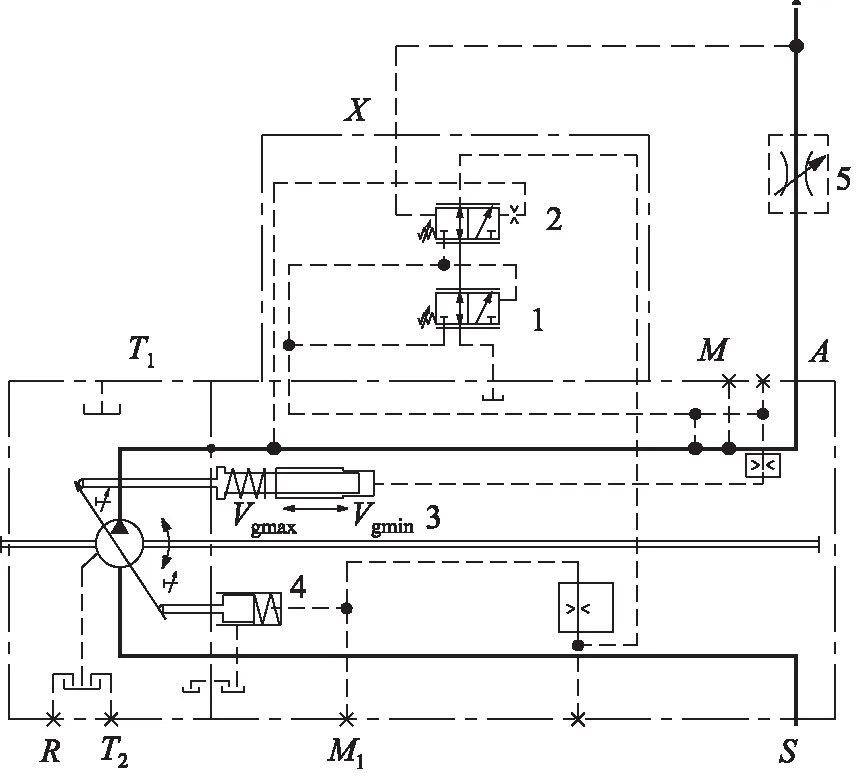

负载敏感泵是通过改变斜盘倾角来改变泵系统的输出流量,及时响应负载系统,达到节能目的。用来改变斜盘倾角的控制结构就是负载敏感泵的变量机构。负载敏感泵的工作原理图如图1所示,其变量机构包括压力切断阀、负载敏感阀、控制活塞缸以及返向活塞

1.压力切断阀 2.负载敏感阀 3.控制活塞缸 4.返向活塞缸 5.可变节流阀图1 负载敏感泵工作原理图

缸[11],其中,压力切断阀用于限制泵的最大工作压力,负载敏感阀起到控制泵排量的作用,由图可知,压力切断阀与负载敏感阀左端均设置有可调弹簧,分别称之为压力切断阀可调弹簧与负载敏感阀可调弹簧。控制活塞缸和返向活塞缸共同作用于斜盘两端,使斜盘倾角发生变化,从而控制泵排量,其中控制活塞缸用于使斜盘倾角增大,返向活塞缸用于使斜盘倾角减小。

首先分析压力切断阀的作用,从图中可看出该压力切断阀左右两端分别作用有压力切断阀可调弹簧设定压力与泵出口压力,压力切断阀的工作位置由左右两端压差值所决定,在压力切断阀的作用下,该负载敏感泵通常有两种工作状态,即变排量状态和压力切断状态。

当泵出口压力小于压力切断阀可调弹簧设定压力时,压力切断阀左位工作,此时负载敏感泵处于正常工作状态,可输出流量,其具体排量由负载敏感阀决定,称为变排量状态。当泵出口压力大于压力切断阀可调弹簧设定压力时,压力切断阀右位工作,泵出口压力同时作用于控制活塞缸与返向活塞缸,由于返向活塞的作用面积大于控制活塞的作用面积,作用于返向活塞上的力大于控制活塞上的力,斜盘开始转动,倾角减小,泵排量随之减小,直至排量减至最小,仅产生供系统内部泄漏的流量,称为压力切断状态。处于压力切断状态时,理论上泵出口压力稍大于压力切断阀可调弹簧设定压力时,泵即可在最小排量下工作。实际上,泵出口压力克服弹簧力从关闭到完全开启存在一个压力差,即在压力切断阀可调弹簧设定压力附近,压力切断状态起始点与泵排量最小时的压力值之间存在压力差。

接着分析负载敏感阀的作用,从图中可以看出该负载敏感阀左端受负载压力作用及负载敏感阀可调弹簧设定压力作用,右端受泵出口压力作用,在负载敏感阀的作用下,该负载敏感泵也有两种工作状态,即最大排量状态与恒排量状态。

假设泵出口压力小于压力切断阀可调弹簧设定压力,压力切断阀左位工作,此时负载敏感泵可正常输出流量。当泵出口压力与负载压力形成的压力差小于负载敏感阀可调弹簧设定压力,负载敏感阀左位工作,使返向活塞缸与油箱相连接,控制活塞在泵出口压力的作用下将斜盘顶至倾角最大的位置,负载敏感泵处于最大排量状态。当泵出口压力与负载压力形成的压力差大于负载敏感阀可调弹簧设定压力,负载敏感阀右位工作,油液经负载敏感阀后进入返向活塞缸,斜盘开始转动,倾角变小,负载敏感泵流量随之减小,当流量减小至某一值,泵出口压力与负载压力形成的压力差等于负载敏感阀可调弹簧设定压力,则斜盘不再转动,斜盘倾角固定于某一位置,泵出口流量不再改变。如两端压差再改变,泵出口流量将再次随之改变,此为恒排量状态,理论上处于这两种状态时,泵出口流量应保持在某一恒定值,但随着负载敏感泵出口压力的升高,泵泄漏量逐渐增大,使得泵出口压力增大时,其流量有一个减小的趋势。

2 负载敏感泵数学模型

1) 负载敏感阀阀芯运动方程

(1)

式中,p—— 泵出口压力

pL—— 控制油路压力

AL1—— 负载敏感阀阀芯作用面积

KL—— 负载敏感阀弹簧刚度

x1—— 弹簧预压缩量

xL—— 阀芯位移

mL—— 阀芯质量

2) 负载敏感阀阀口流量方程

(2)

其中,Δp1在不同的工作阶段有不同的取值,当负载敏感阀左位工作时,如式(3)所示,当负载敏感阀右位工作时,如式(4)所示。

Δp1=pF

(3)

Δp1=p-pF

(4)

式中,QL—— 负载敏感阀阀口流量

Cd—— 流量系数

AL2—— 阀口通流面积

Δp1—— 阀口压差

ρ—— 油液密度

pF—— 返向活塞缸压力

3) 压力切断阀阀芯运动方程

(5)

式中,p—— 泵出口压力

AY1—— 压力切断阀阀芯作用面积

KY—— 压力切断阀弹簧刚度

x2—— 弹簧预压缩量

xY—— 阀芯位移

mY—— 阀芯质量

4) 压力切断阀阀口流量方程

(6)

其中, Δp2在不同的工作阶段有不同的取值,当压力切断阀左位工作时,如式(7)所示,当压力切断阀右位工作时,如式(8)所示。

Δp2=pF

(7)

Δp2=p-pF

(8)

式中,QY—— 压力切断阀阀口流量

AY2—— 阀口通流面积

Δp2—— 阀口压差

ρ—— 油液密度

5) 返向活塞缸流量方程

斜盘摆角增大时:

(9)

斜盘摆角减小时:

(10)

式中,QF—— 返向活塞缸流量

AF—— 返向活塞缸阀芯作用面积

xF—— 阀芯位移

V—— 返向活塞缸内油液体积

K—— 油液体积模量

6) 斜盘受力平衡方程

斜盘摆角增大时:

(11)

斜盘摆角增大时:

(12)

式中,AK—— 控制活塞缸阀芯作用面积

rK—— 控制活塞缸到转动中心的距离

xK—— 控制活塞缸阀芯位移

rF—— 返向活塞缸到转动中心的距离

I—— 斜盘转动惯量

7) 泄漏流量方程[12-13]

(13)

式中,QX—— 泄漏流量

d—— 活塞缸直径

h0—— 阀芯与活塞缸同心时的配合间隙

Δp—— 阀芯两端压差

η—— 油液动力黏度

l—— 阀芯与活塞缸接触长度

e—— 阀芯与活塞缸的偏心量

3 基于AMESim的负载敏感泵模型建立与仿真分析

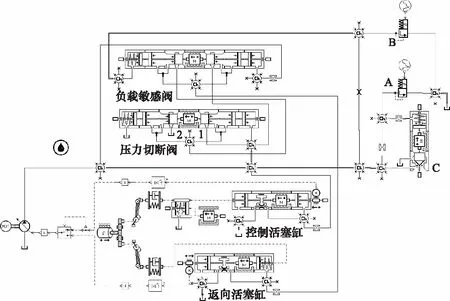

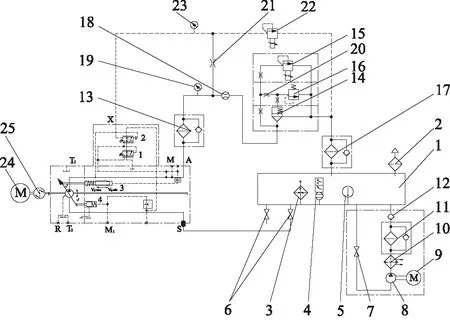

AMESim提供的液压仿真环境,可以模拟控制对象建立真实建模环境并具有较高精确度[14-15]。利用AMESim仿真平台,建立负载敏感阀、压力切断阀、控制活塞缸、返向活塞缸的AMESim仿真模型,将其按负载敏感泵结构连接起来,形成负载敏感泵仿真模型,如图2所示。利用比例溢流阀A、插装阀C以及阶段性信号控制泵出口压力,利用比例溢流阀B以及阶段性信号控制油路压力。

图2 负载敏感泵仿真模型

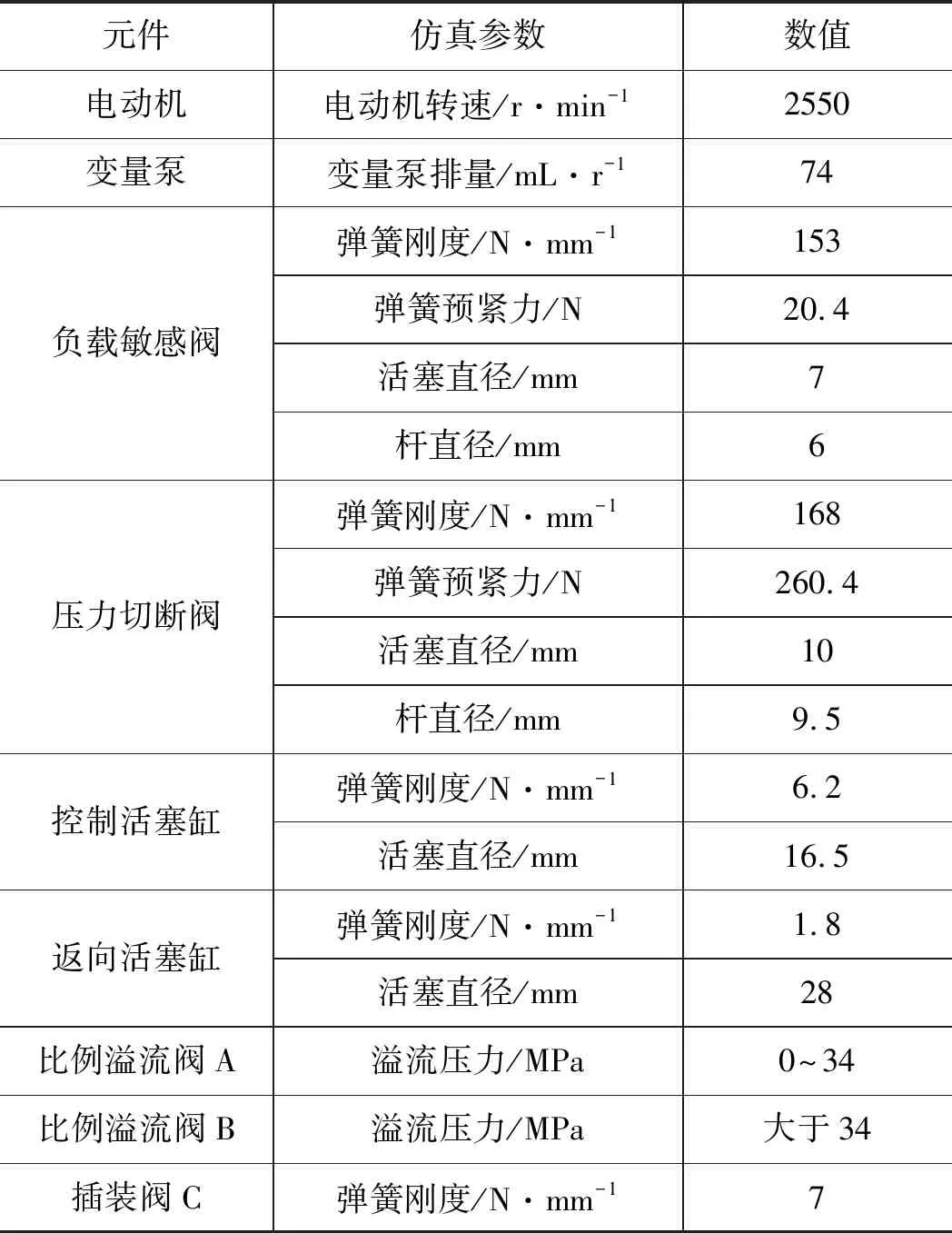

在仿真模型参数设置阶段,设置压力切断阀可调弹簧设定压力为34 MPa,负载敏感阀可调弹簧设定压力为2 MPa,负载敏感泵具体仿真模型参数如表1所示。

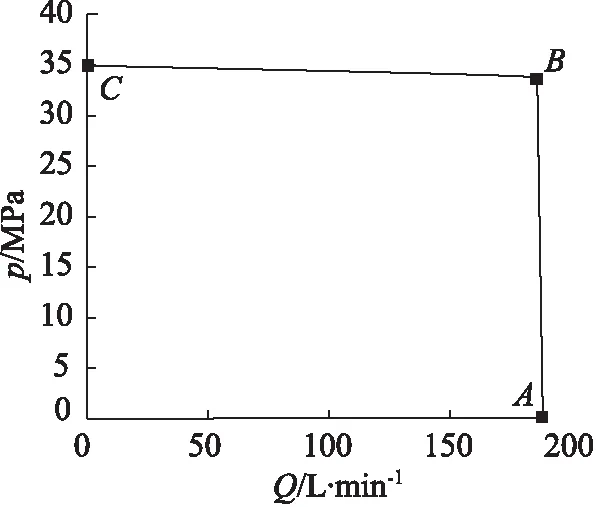

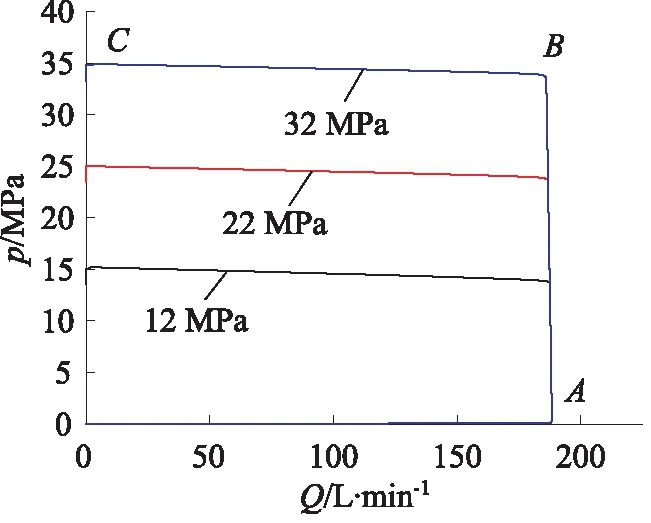

对所建立的负载敏感泵仿真模型进行动态仿真,得到压力随流量变化的动态曲线,如图3所示。

图3 负载敏感泵的压力-流量特性曲线

元件仿真参数数值电动机电动机转速/r·min-12550变量泵变量泵排量/mL·r-174负载敏感阀弹簧刚度/N·mm-1153弹簧预紧力/N20.4活塞直径/mm7杆直径/mm6压力切断阀弹簧刚度/N·mm-1168弹簧预紧力/N260.4活塞直径/mm10杆直径/mm9.5控制活塞缸弹簧刚度/N·mm-16.2活塞直径/mm16.5返向活塞缸弹簧刚度/N·mm-11.8活塞直径/mm28比例溢流阀A溢流压力/MPa0~34比例溢流阀B溢流压力/MPa大于34插装阀C弹簧刚度/N·mm-17

在图3中,根据所标出来ABC三点,分析负载敏感泵的压力-流量特性。在一定的转速下,当泵出口压力为空载,输出流量最大,为A点。随着压力的升高,输出流量逐渐减小,但幅度变化较小,此时,负载敏感泵的输出压力还未达到压力切断阀可调弹簧设定压力,斜盘倾角最大,泵排量最大,当压力升高至34 MPa时,为B点。负载敏感泵的输出压力等于压力切断阀的可调弹簧设定压力,此时达到临界点,随着压力再次升高,曲线发生转折,泵的输出压力大于压力切断阀可调弹簧设定压力,压力切断阀右位工作,油液经泵出口,流经压力切断阀和负载敏感阀后,流入返向活塞缸中,推动斜盘倾角减小,泵排量迅速减小,随着压力继续升高,泵工作在最小排量状态,为C点,此时负载敏感泵完全切断,输出流量为0。

可将负载敏感泵的压力-流量特性曲线分为AB段与BC段。AB段表示当负载敏感泵的泵出口压力小于所设置的压力切断阀可调弹簧设定压力时泵的压力-流量特性曲线;BC段表示当负载敏感泵的输出压力大于所设置的压力切断阀可调弹簧设定压力时泵的压力-流量特性曲线。

3.1 压力切断阀弹簧刚度对压力-流量特性曲线的影响

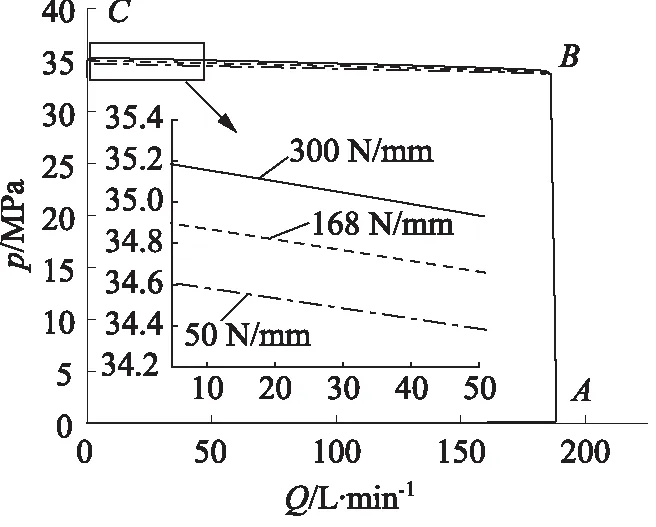

保持系统其他参数不变,通过改变压力切断阀弹簧刚度的大小,探究其对系统压力-流量特性曲线的影响,将其设置为50, 168, 300 N/mm,通过仿真,得到不同压力切断阀弹簧刚度下的压力-流量特性曲线。如图4所示。

图4 不同压力切断阀弹簧刚度下的压力-流量特性曲线

由图4可以看出,压力切断阀弹簧刚度对压力-流量特性曲线有一定的影响,在其他仿真参数不变的前提下,弹簧刚度越大,C点的位置越靠上,BC段斜率越大。即表示:弹簧刚度越大,负载敏感泵完全切断时的压力值越大,开始切断至完全切断的压差值越大。一般来说,这个压差值要求被限制在一定范围内,因此现实情况中不允许取太大的弹簧刚度。

3.2 压力切断阀弹簧预紧力对压力-流量特性曲线的影响

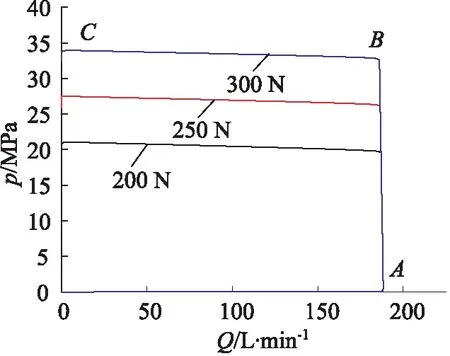

保持系统其他参数不变,通过改变压力切断阀弹簧预紧力的大小,探究其对系统压力-流量特性曲线的影响,将其设置为250, 200, 300 N,通过仿真,得到不同压力切断阀弹簧预紧力下的压力-流量特性曲线,如图5所示。

图5 不同压力切断阀弹簧预紧力下的压力-流量特性曲线

由图5可以看出,在系统其他参数不变的情况下,压力切断阀弹簧预紧力不同,其压力-流量特性曲线也不同,具体表现为:弹簧预紧力越大,B点的位置越往上移,BC段越往上移。即表示:弹簧预紧力越大,负载敏感泵开始切断时的压力值越大,压力切断阀开始右位工作的压力值越大。在实际应用中,应选取合适的弹簧预紧力,使泵具有合适的开始切断压力值。

3.3 电动机转速对压力-流量特性曲线的影响

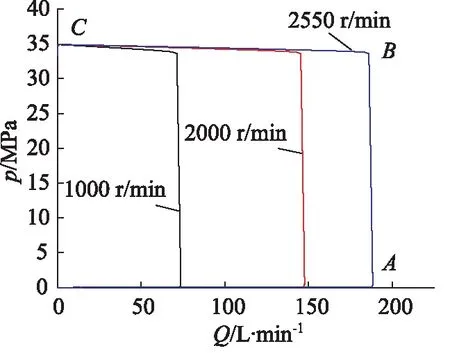

保持系统其他参数不变,通过改变电动机转速的大小,探究其对系统压力-流量特性曲线的影响,将其设置为1000 r/min,2000 r/min,2550 r/min,通过仿真,得到不同电动机转速下的压力-流量特性曲线,如图6所示。

图6 不同电动机转速下的压力-流量特性曲线

由图6可以看出,在系统其他参数不变的情况下,电动机转速不同,其压力-流量特性曲线也不同,具体表现为:电动机转速越大,A点位置越往右移,AB段越往右移。即表示:电动机转速越大,负载敏感泵的最大输出流量也越大。

3.4 泄漏量对压力-流量特性曲线的影响

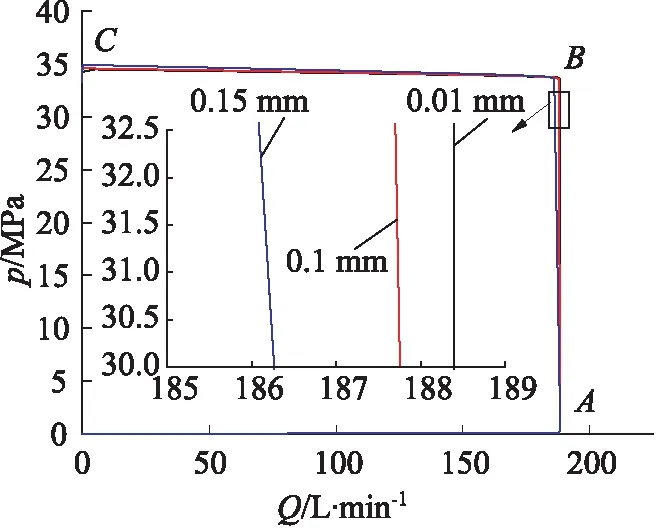

保持系统其他参数不变,通过改变控制活塞缸与返向活塞缸的阀芯泄漏间隙的大小,探究泄漏量对系统压力-流量特性曲线的影响,将泄漏间隙设置为0.01, 0.1, 0.15 mm,泄漏间隙越大,即表示泄漏量越大,通过仿真,得到不同泄漏量下的压力-流量特性曲线,如图7所示。

由图7可以看出,在系统其他参数不变的情况下,泄漏量不同,其压力-流量特性曲线也不同,具体表现为:泄漏量越大,B点位置越往左移,AB段的斜率越大。即表示:在泵压力小于开始切断压力时,随着压力的升高,控制活塞缸、返向活塞缸与阀芯之间泄漏间隙越大,泄漏量也越大。这无疑会影响负载敏感泵的工作状态,因此需选择合适的泄漏间隙。

图7 不同泄漏量下的压力-流量特性曲线

3.5 控制油路压力对压力流量曲线的影响

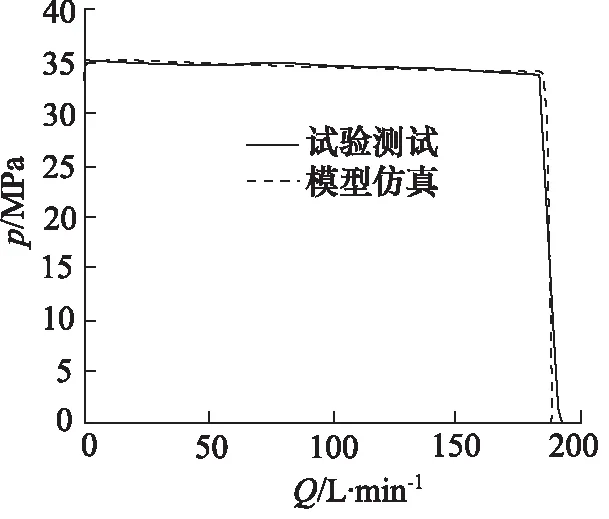

在本仿真系统中,比例溢流阀B的溢流压力决定控制油路的压力,即决定负载敏感阀左端油腔的压力,保持系统其他参数不变,通过改变比例溢流阀B的溢流压力,即改变控制油路的压力,探究控制油路压力对系统压力-流量特性曲线的影响,将控制油路压力设为12, 22, 32 MPa,通过仿真,得到不同控制油路压力下的压力-流量特性曲线,如图8所示。

图8 不同控制油路压力下的压力-流量特性曲线

由图8可以看出,在系统其他参数不变的情况下,控制油路压力不同,其压力-流量特性曲线也不同。具体表现为:控制油路压力越大,B点位置越往上移,BC段越往上移,负载敏感阀开始右位工作的压力值越大。

负载敏感阀左端受控制油路压力作用与弹簧力作用,右端受泵出口压力作用,负载敏感阀可调弹簧设定压力为2 MPa,当泵出口压力作用力大于控制油路压力作用力与可调弹簧设定压力之和,负载敏感阀右位工作,油液经泵出口流经负载敏感阀后进入返向活塞缸,使泵排量减小,从而限制了泵出口压力的升高,由图可知,设置控制油路压力为12 MPa时,随着泵出口压力由空载升高至14 MPa,负载敏感阀左位工作,泵排量最大,当泵出口压力超过14 MPa,负载敏感阀开始右位工作,泵排量慢慢减小至最小状态。由于泵出口压力未到达切断压力,此过程中压力切断阀均属于左位工作状态,泵的压力-流量特性曲线由负载敏感阀控制。

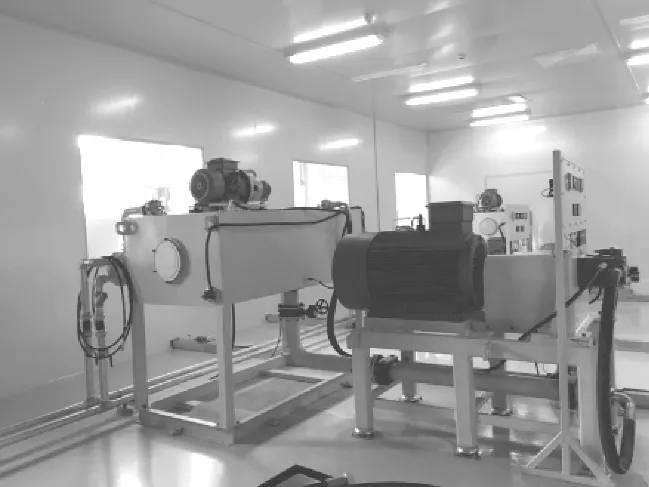

4 负载敏感泵试验验证分析

为了验证负载敏感泵仿真模型的准确性,搭建了负载敏感泵试验台,负载敏感泵试验台原理图如图9所示,负载敏感泵试验装置如图10所示。利用压力传感器和流量传感器对负载敏感泵出口的压力与流量以及控制油路的压力与流量进行测量。

1.油箱 2.空气滤清器 3.油液加热器 4.液位继电器 5.温度计 6.油箱截止阀 7.截止阀 8.冷却系统泵 9.冷却系统电动机 10.冷却器 11.冷却系统过滤器 12.单向阀 13.高压过滤器 14.插装阀 15.泵出口压力比例溢流阀 16.安全阀 17.低压过滤器 18.泵出口流量计 19.泵出口压力表 20、21.节流阀 22.控制油路压力比例溢流阀 23.控制油路压力表 24.电动机 25.扭矩转速传感器图9 负载敏感泵试验台原理图

图10 负载敏感泵试验装置

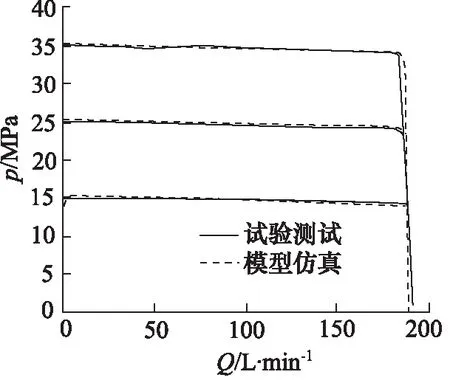

启动电动机并调节负载敏感泵转速至2550 r/min,调节控制油路压力比例溢流阀,使该比例溢流阀完全关闭,调节泵出口压力比例溢流阀,进而控制插装阀,使负载敏感泵的出口压力由空载逐渐增大至切断压力34 MPa,在试验过程中同时检测负载敏感泵的出口压力和输出流量,绘制负载敏感泵的压力-流量特性曲线,将试验测试所得结果与模型仿真所得结果作比较,如图11所示,结果显示试验测试结果与模型仿真结果吻合性良好,验证了负载敏感泵仿真模型的准确性及其精度。

图11 试验测试与模型仿真压力-流量特性曲线

启动电动机并调节负载敏感泵转速至2550 r/min,调节控制油路压力比例溢流阀,使控制油路压力分别为12, 22, 32 MPa,调节泵出口压力比例溢流阀,进而控制插装阀,使负载敏感泵的出口压力由空载逐渐增大至最大压力,在试验过程中同时检测负载敏感泵的出口压力和输出流量,绘制不同控制油路压力下的负载敏感泵的压力-流量特性曲线,将试验测试所得结果与模型仿真所得结果作比较,如图12所示,结果显示试验测试结果与模型仿真结果吻合性良好,验证了负载敏感泵仿真模型的准确性及其精度。

图12 试验测试与模型仿真在不同控制口压力下的压力-流量特性曲线

5 结论

(1) 对负载敏感泵的原理进行了分析,并且建立了负载敏感泵的数学模型;

(2) 利用AMESim仿真平台建立了负载敏感泵的仿真模型,进行仿真分析后得到泵的压力-流量特性曲线,并将曲线象征性的分成AB段与BC段以及ABC三点;

(3) 进一步探究负载敏感泵压力-流量特性曲线的影响因素。研究表明:压力切断阀弹簧刚度越大,C点的位置越靠上,BC段斜率越大,即表示弹簧刚度越大,负载敏感泵完全切断时的压力值越大;

压力切断阀弹簧预紧力越大,B点的位置越往上移,BC段越往上移,即表示弹簧预紧力越大,负载敏感泵开始切断时的压力值越大,压力切断阀开始右位工作的压力值越大;电动机转速越大,A点位置越往右移,AB段越往右移,即表示电动机转速越大,负载敏感泵的最大输出流量也越大;泄漏量越大,B点位置越往左移,AB段的斜率越大,即表示在泵压力小于开始切断压力时,随着压力的升高,活塞缸与阀芯之间泄漏间隙越大,泄漏量也越大;控制油路压力越大,B点位置越往上移,BC段越往上移,负载敏感阀开始右位工作的压力值越大;

(4) 利用负载敏感泵试验台进行试验,试验结果验证了模型的正确性和精度。