水下管汇的应用现状及发展趋势

2018-09-11余峙伟朱永梅唐文献

李 华, 余峙伟, 朱永梅, 唐文献

(1. 重庆前卫科技集团有限公司, 重庆 401121; 2. 江苏科技大学 机械工程学院, 江苏 镇江 212003)

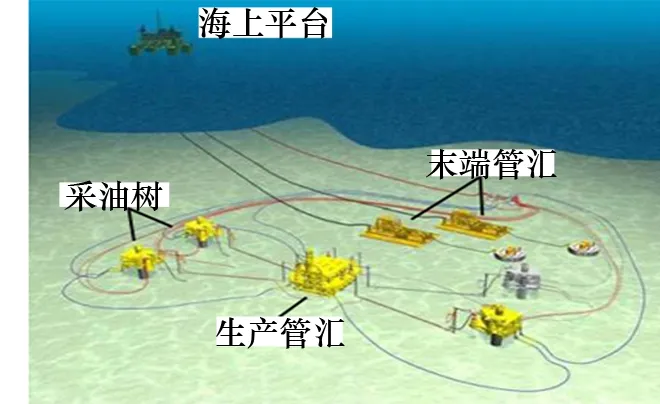

图1 水下生产系统布置图

0 引 言

自然界当中的油气资源大规模地被人类利用和开发已有数百年的时间,油气田开采也从陆地走向海洋,由浅水走向深水。20世纪40年代,美国路易斯安那州附近开采出第1口海上油井。海上石油和天然气工业现已经形成一套完整的水下生产作业系统。各国对发展海洋油气资源开采设备的研发投入不断增加,开采的技术条件也从浅海(300 m水深以内)走向深海。

在石油天然气田的建设中,水下管汇是关键的组成部分。管汇是管道和阀门的排列布置,被设计用于联合、分配、控制以及监控流体流动,主要用于简化水下系统,减少水下输送管和立管的使用,优化产物在系统中的流动。本文主要分析水下管汇的应用现状及设计趋势。图1为某典型的水下生产系统布置图。

1 水下管汇的主要构件

管汇的一般构件包括:管系与阀门组件、结构框架、管汇基础、控制系统设备和连接系统。这些构件使管汇具有以下功能:为管线、钻井提供接口;从单独的水下钻井中收集井口产出液;分配井口产出液,注入天然气,注入化学制品和控制流体;分配电力系统和液压系统;为管汇系统的安装和取回过程提供升降点;为水下机器人(Remote Operated Vehicle,ROV)相关作业提供支撑平台;提供适航的固定接口。

1.1 管系系统

管汇所采用的管道结构决定了其整体质量。设计者有很大的空间去设计各个构件的位置和分布。管系结构设计的优缺点有多重指标衡量,主要体现在流动安全保障[1]等方面。钻井的井口产出液是一种多相态混合物,含有泥沙、烷烃类、天然气和水等物质,流动形态复杂多变。这些流体也会随温度的变化改变其物理性质,随温度变化产生的典型问题包括:水合物形成、结蜡、沥青质形成等,所以可在有保温层的基础上使结构紧凑,进而减少热传递损失。管道的结构也会影响流体流场,常见的问题包括:乳状液、起泡、结垢和段塞流等问题,管路设计过程中应尽量避免使用可能引起上述问题的管道结构。

1.2 阀门组件

水下管汇阀门装配在管道系统里,用于控制生产和注射流体。由于流体直接从水下阀门通过,所以水下阀门在很大程度上决定了水下管汇的可靠性。管汇上阀门的选择和位置至关重要。阀门类型、大小、压力等级和驱动功能的设计说明应在管汇详细布置之前给出。

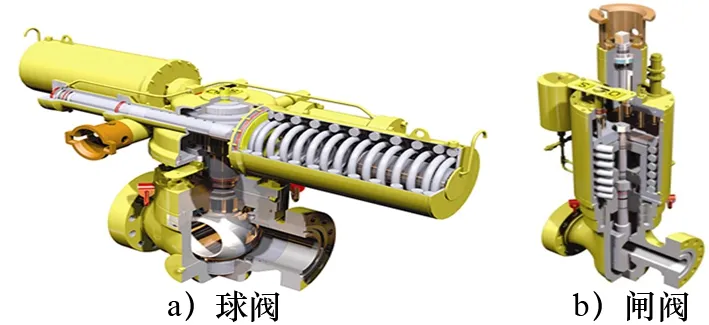

图2 阀门种类

按阀门阀体的种类,可以将阀门分为闸式阀和球形阀。按驱动方式又可分为ROV驱动、液压驱动、ROV液压双驱动3种类型。图2为闸阀和球阀2种结构。近年来,我国在阀门设计方面有了较大发展[2],其中闸阀被认为是一种相对可靠的装置,目前现有的水下管汇绝大多数使用闸阀。但在某些深水情况下,球阀比闸阀具有更好的操作性和经济性。

1.3 结构框架

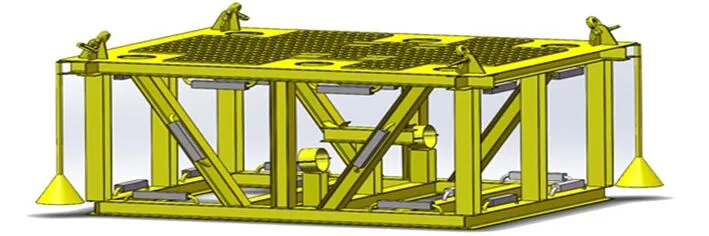

管汇结构框架的主要功能是为管系、阀门组件和连接器等提供支撑并保护其他部件,同时还需要注意在某些海域防止渔网拖挂和重物的坠落冲击。框架结构可以与管汇基础分别安装,需根据不同地质情况、水深选择不同的管汇基础。

图3 阴极保护布置图

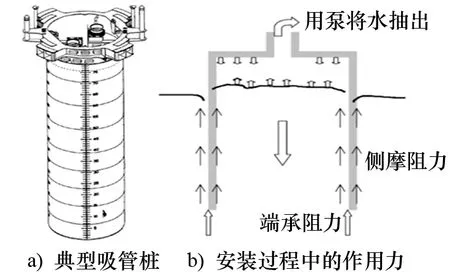

图4 吸力桩的安装原理

结构框架的设计在管系的具体设计之后,一般选用方钢、圆钢或H型钢。本文推荐尽可能多地使用H型钢,因为结构需要进行表面防腐处理,而H型钢的表面处理更方便。此外,整个管汇安装在无人的深水中进行,应具备ROV可操作性。除了一些对海水腐蚀有免疫性的材料外,所有淹没的金属材料都应进行阴极保护。同时,应确定和准备好牺牲阳极监测点的位置和数量。图3为安装在管汇框架结构上的阴极保护布置图。

1.4 管汇基础

管汇基础的设计基于土壤情况和装载量,大致可分为3类:防沉板、吸力桩和桩。用于水下设备的底座可以是防沉板或吸力桩,主要取决于水下土壤的情况。防沉板的结构取决于管汇系统和附加设备的重量及其整体的重心位置。挡板渗入到土壤以下来抵抗水平力和某些部分的垂直载荷[3]。在某些场合,可以通过使用桩和防尘板结合的方式抵抗通常的载荷,从而达到减少管汇基础质量的目的,这种方法也被证明是可行的[4]。吸力桩是一个“倒扣过来的水桶”,底部是开的,顶部是封起来的,且安装有1个阀门,通过抽空桩内部的水导致内部压强变化,使吸力桩贯入土壤中。图4为吸力桩的安装原理。

1.5 控制系统

水下控制系统主要是对安装在采油树、管汇和管道上的阀门和节流器进行操作,它也可以用于在水上和水下之间接收和传送数据。通过对温度、压力等数据监测,方便操作人员了解整个系统的运行情况。水下生产控制系统通常有4种类型:直接液压控制系统、先导液压控制系统、电液先导控制系统和多路电液混合控制系统,主要功能可以概述为以下几点:(1)开关水下采油树系统、环空、转换阀;(2)开关水上控制水下安全阀;(3)开关水下生产管汇阀门和清管阀;(4)开关化学注入阀;(5)调整水下生产节流阀;(6)监测温度、压力、流速以及一些与采油树、管汇、井下仪表相关的其他数据。

2 水下管汇的应用现状

2.1 国外水下管汇的应用

目前水下生产系统主要应用在世界深水油气田开发的热点区域[5],如巴西近海,墨西哥湾等海域。随着生产技术的不断成熟,越来越多的油气田开采项目被提上计划。2013年巴西国家石油公司与FMC公司签订水下生产系统建设合同[6],总金额约16亿美元。同时,全球水下生产系统研究和市场调查[7]显示:水下生产系统市场将由2015年的159亿美元增长到2020年的205亿美元。

在边界油田的开发上,许多制造商也在尝试用新的技术手段解决开发成本高、收益回报率低的问题。Brenda油田管汇位于英国北海,由Framo公司设计制造。该管汇重120 t,长宽高约为10 m×6 m×5 m,具有8个井槽口、1根生产集管、1根测试集管。该管汇使用一个多端口选择器代替以往的双阀门控制管路,使得与传统管汇相比其质量减少约40 t[7]。

2.2 国内水下管汇应用

南海流花11-1油田管汇于1996年在香港东南200 km位置投产,是我国第1个在300 m水深条件下建成的管汇[8]。此后更多的水下生产系统成功建成,截至目前我国共有10个水下生产系统[9]。本文以此为基础对水下管汇进行国产化研究,解决了一系列的关键技术问题[10]。

崖城13-4气田水下管汇[11]于2012年投产,位于我国南海,所在海域水深约89 m,是我国自行设计并安装的应用于边际油田的水下管汇。该管汇分为主体和南高点2个部分:主体区域管汇有2个生产井槽和1个预留井槽,并安装有1个水下清管器;南高点有1个生产井槽和1个预留井槽。2个部分的管汇都坐落在由3个吸力桩组成的管汇基础上。

3 水下管汇设计趋势

随着水下生产系统工程建设的不断增多,在此基础上总结以往的项目研发经验和在新环境工况下的不断创新,管汇技术也在不断革新,推动其进步的2个主要因素是操作性和造价。一些公司在总结以往工程经验的基础上形成标准化、系列化设计[12]。从国外石油公司对水下管汇的设计历程上看,大致可以分为几个阶段。

3.1 第1阶段

早期第1阶段的管汇设计水深不大,工作环境最多为水下1 000 m,管汇须由1个独立的水下基础支撑,在该基础的结构顶部有4个支撑点。这一阶段的管汇具有1个可以最多补偿2°倾斜的水准系统,并且在一般情况下都设置4个可回收的阻塞件和阀门组件,每个都是为2个不同的钻井设置的。

图5 典型管汇的2个设计阶段

此阶段管汇的可靠性和安装要求被设计得十分充裕,在任何土壤条件下都可以满足,但缺点是使得管汇变得巨大、沉重,而且安装变得困难,造价也随之升高。

3.2 第2阶段

第2阶段无潜管汇的建造,吸收了第1阶段水下管汇的经验。图5为1个典型的管汇的2个设计阶段。第1阶段与第2阶段的管汇比较见表1。

表1 第1阶段与第2阶段的管汇比较

第2阶段管汇的重量和大小都有所减小,不再强制要求具有独立的基础装置。管汇底部可以被设计为带有裙围的泥垫,并在沉降过程中不断修正产生的倾斜,也不需要设置外加的水准系统。除了尺寸和重量的减小外,另一个减少安装成本的因素为中心点的运用,使得管汇在近海运送和部署阶段能架设在钻探立管上。

3.3 第3阶段

第3阶段的管汇总结了可回收的阻塞模块和水下闸阀的使用经验,考虑了管道内多相流的流动特性。处于该阶段的管汇,阀门设置在管道的最高和最低位置,防止在任意1个阀门关闭时,由石油隔离引起的气体与水的接触。对于在钻井进入生产阶段前水的去除方法,有了进一步的发展。

4 结 语

我国有幅阔的海疆,拥有丰富的油气资源,但是我国对水下生产技术的研究起步较晚,很多技术和装备依赖国外公司的引进和进口。随着我国对海洋资源的利用与开发不断增加,水下生产系统及相关装备的研究继续深化。未来,越来越多拥有自己核心知识产权的国产化技术装备会被制造出来。本文对水下生产系统中水下管汇的应用和设计趋势进行讨论,可为深水管汇及相关装备的设计提供参考。