电功率回收液压马达试验台功率回收效率研究

2019-05-21赵静一赵伟哲李文雷

赵静一 刘 杰 郭 言 赵伟哲 李文雷

(1. 燕山大学机械工程学院, 河北秦皇岛 066004; 2. 江苏恒立液压股份有限公司, 江苏常州 213000;3. 秦皇岛燕大一华机电工程技术研究院有限公司, 河北秦皇岛 066004;4. 河北省特种运载装备重点实验室, 河北秦皇岛 066004)

引言

液压马达是大型运输车辆和挖掘机械设备液压系统重要元件之一,液压马达输出转矩和转速等性能直接影响整车在不同负载和挖掘机在不同路况的行驶能力, 液压马达出厂前要根据出厂试验标准进行台架试验来检测液压马达的性能与可靠性[1]。鉴于液压马达试验台的功率消耗比较大,许多研究者都对液压马达试验台功率回收方式进行研究,目前主要集中于液压和机械功率回收两种方式。

那烈英等[2-4]对以上两种功率回收方式系统功率关系进行分析,对液压泵和液压马达的流量、转矩匹配和系统功率回收效率进行理论计算。液压功率回收液压马达试验台中主液压泵驱动液压马达,液压马达通过联轴器带动辅助液压泵转动。辅助液压泵与主液压泵输出油液共同驱动液压马达,实现能量回收,系统中存在流量和转矩匹配关系。通过主液压泵控制液压马达转速,调节溢流阀压力对液压马达加载[5]。机械功率回收液压马达试验台中用变速箱将液压马达的输出能量传递给液压泵,实现功率回收。溢流阀对液压马达加载,电动机进行机械能损失补偿,系统存在流量和扭矩匹配关系及溢流损失[6-7]。

赵静一等结合液压与机械功率回收两种液压马达试验台特点,设计了一种二者结合的液压机械功率回收液压马达试验台。采用变频电机两端分别与主液压泵和液压马达连接,液压马达驱动变频电机进而驱动主液压泵实现功率回收。通过对变频电机调节实现对主液压泵和液压马达转速控制,辅助液压泵对系统容积损失补偿。系统利用溢流阀或辅助液压泵加载,必须使主液压泵和辅助液压泵的输出流量大于液压马达所需流量才能实现对液压马达加载,因此系统中仍然存在液压马达和液压泵之间流量匹配关系,同时存在溢流造成的能量损失,系统功率回收效率受液压泵和液压马达流量匹配是否合理影响较大[8-10]。

Minav T[11]研究了利用机械势能驱动液压马达转动带动发电机产生电能实现功率回收。电功率回收液压试验台通过调节液压泵输出流量实现对液压马达转速大小控制,且采用发电机对液压马达加载,加载转矩大小和方向精确可控,液压泵和液压马达之间无流量和转矩匹配关系,可以较好的实现对液压马达加载和转速调节,发电机回收电能采用储能元件存储或直接反馈给电动机供电电网[12]。罗亚南和高强[13-14]分别给出了不同的电功率回收液压马达试验台系统,采用定量液压泵对定量液压马达进行试验,分别进行了系统功率回收效率理论计算和试验工况仿真,验证了电功率回收方式可行性。

通过对现有电功率回收液压马达试验台功率回收原理分析,设计了一种对液压马达转速和加载精确控制的电功率回收液压马达试验台系统。通过建立仿真模型,对仿真和试验结果对比分析,评价试验台是否能完成液压马达相关试验和实现功率回收。

1 电功率回收液压马达试验台原理和功率回收效率分析

电功率回收液压马达试验台原理简图如图1所示,通过液压泵对液压马达转速控制,采用发电机对液压马达加载,液压马达带动发电机产生电能实现功率回收。液压马达在试验中转速不断变化,所以发电机产生的电能频率相位不一,不能直接并入电网。

1.电动机 2.液压泵 3.溢流阀 4.液压马达 5.发电机图1 电功率回收液压马达试验台原理简图

对发电机产生电能有两种处理方式。一种处理方式是根据发电机产生电能的特点,通过整流或逆变,采用蓄电池或者电容储存该电能,再根据驱动液压泵的电动机类型所需电能特点,将存储电能通过整流或逆变供给电动机。该种处理方式中电能转换过程简单,但电能存储和释放过程中存在能量损失。

另一种处理方式是通过整流逆变和其他整合过程相结合,将发电机输出电能处理后并入电动机供电电网中,向电动机供电。该种对发电机产生电能处理过程较为复杂,但避免了电能存储释放过程能量损失。

液压马达在带动发电机产生电能过程中,发电机的电磁转矩为液压马达的负载转矩,方向与液压马达转矩方向相反,其中发电机的电磁转矩可以通过控制器对电动机相关参数如励磁电流等进行调节实现。因此可以通过对发电机的电磁转矩的调节实现对液压马达的加载转矩大小和方向控制[15-16]。

根据电功率回收液压马达试验台原理分析,发电机产生的电磁转矩阻碍液压马达的转动,电磁转矩为液压马达加载转矩有:

(1)

式中,nE—— 发电机转速,r·min-1

CT—— 发电机扭矩常数

φ—— 磁通量,Wb

I—— 电枢电流,A

NE—— 发电机输入功率,kW

TE—— 发电机电磁转矩,N·m

(2)

式中,TM—— 液压马达实际输出转矩,N·m

V—— 液压马达理论排量,m3·r-1

TT—— 液压马达理论输出转矩,N·m

ηmm—— 液压马达机械效率

Δp2—— 液压马达进出口压差,Pa

(3)

(4)

Nk=NEη1=Nm1ηmmηvmη1

(5)

qmp=qtm+Δq

(6)

Δp1=10-6Δp2+Δp

(7)

(8)

式中,qtm—— 液压马达的理论输入流量,L·min-1

Nm1—— 液压马达输入功率,kW

qmp—— 液压泵实际输出流量,L·min-1

Np2—— 液压泵输出功率,kW

η1—— 发电机效率

ηvm—— 液压马达容积效率

Nk—— 发电机输出功率,kW

Δp1—— 液压泵进出口压差,MPa

Δp—— 液压泵出口到液压马达入口压力损失,MPa

Δq—— 液压泵出口到液压马达入口流量损失,L·min-1

ND—— 电动机输入功率,kW

η2—— 电动机效率

ηvp—— 液压泵容积效率

ηmp—— 液压泵机械效率

该试验台功率回收效率为发电机输出功率与电动机输入功率之比,可得功率回收效率K:

(9)

由式(9)可得电功率回收液压马达试验台功率回收效率与液压泵和液压马达的容积效率和机械效率、液压泵到液压马达的流量和压力损失、电动机效率和发电机效率有关。电功率回收液压马达试验台相比于其他类型的功率回收液压马达试验台,采用发电机加载取代溢流阀加载方式,发电机与液压马达之间通过联轴器连接,结构简单,且系统无溢流损失,有效的提高了系统功率回收效率。同时系统中无需流量补偿液压泵,电动机驱动液压泵输出流量即可满足液压马达所需流量,减少了电能向其他能量转化过程中能量损失,进一步提升系统功率回收效率。

2 电功率回收液压马达试验台系统设计

2.1 电功率回收液压马达试验台设计要求和实现方法

根据JB/T 10829—2008《液压马达》,对液压马达的试验包括跑合试验、型式试验和出厂试验。其中出厂试验包括容积效率、总效率和变量特性试验等。当液压马达为变量液压马达时,在进行变量特性试验时,需要改变液压马达排量进行测试。要求试验台可以完成液压马达出厂试验,同时满足液压马达转速和加载精确可控。为节约能量,试验台需在液压马达试验过程中,采用电功率回收方式对试验中产生的多余能量进行有效回收。

根据以上液压马达出厂试验要求和试验台设计要求,采用电液比例变量泵对液压马达转速进行闭环控制,使电液比例变量泵输出流量随液压马达期望转速变化而不断调节,实现对液压马达转速的精确控制[17]。采用发电机对液压马达加载,加载转矩大小和方向精确可控,液压马达带动发电机产生电能实现功率回收。为减少电能存储再释放带来能量损失,直接将发电机获得电能通过电气元件整合并入电动机供电电网。

2.2 电功率回收液压马达试验台系统设计和分析

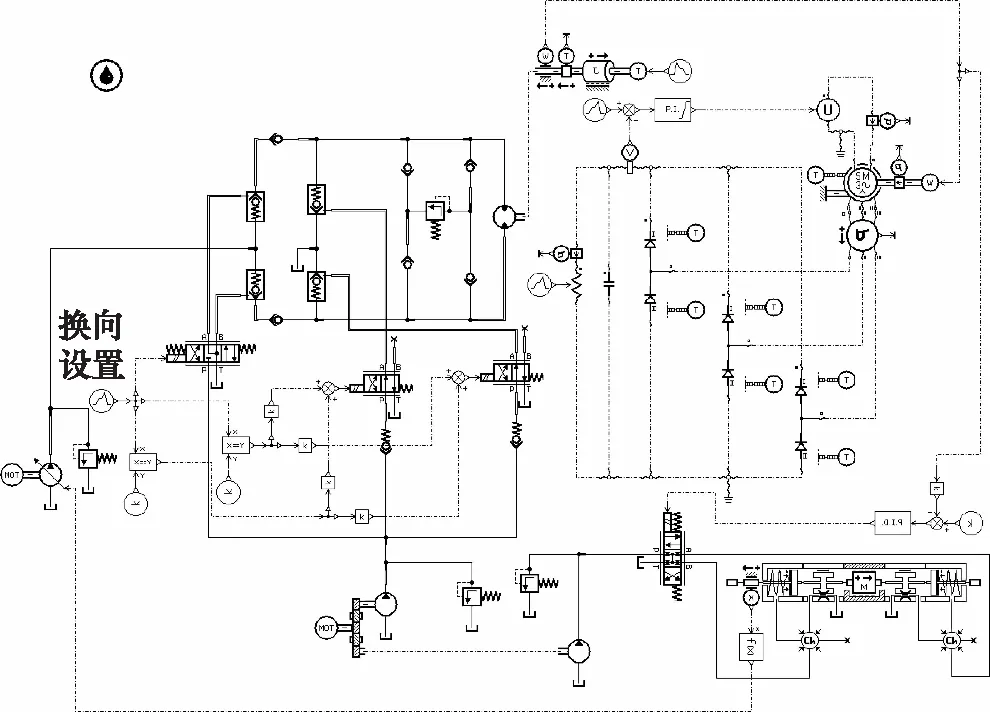

电功率回收液压马达试验台系统设计如图2所示,主液压泵为力士乐A4VSO250EO2电液比例变量泵,该液压泵中控制阀型号为4WRA6V30-2X,试验液压马达为某挖掘机行走液压马达,其最大排量为110.7 mL·r-1,最小排量为74 mL·r-1。

系统中电液比例变量泵2转速一定,通过速度传感器17对液压马达13转速检测,将检测转速值与期望转速值比较,并采用PID闭环控制对电液比例变量泵2斜盘倾角调节,控制其输出流量,进而控制液压马达13转速达到期望值。

1.过滤器 2.电液比例变量泵 3.电动机 4.齿轮泵 5.单向阀 6.比例溢流阀 7.溢流阀 8.三位四通电磁换向阀 9.定差减压阀 10.二位三通电磁换向阀 11.液控单向阀 12.流量传感器 13.液压马达 14.联轴器 15.转矩传感器 16.转矩显示器 17.转速传感器 18.刹车盘 19.发电机 20.电柜 21.冷却风扇图2 电功率回收液压马达试验台系统原理图

发电机19通过联轴器14和刹车盘18与液压马达13连接,发电机电磁转矩为液压马达加载转矩,方向与液压马达转矩方向相反,刹车盘用于制动。通过转矩传感器15检测发电机对液压马达加载转矩大小和方向,反馈到控制器对发电机相关参数进行调节,使发电机电磁转矩大小和方向符合液压马达期望加载转矩的大小和方向。该种加载方式中系统压力小于溢流阀设定压力,无溢流损失。发电机产生的电能通过电柜20中相关电气元件整合后直接并入电动机供电电网,向电动机3供电。

三位四通电磁换向阀8与二位三通电磁换向阀10.1和10.2分别控制液压马达13进油和出油方向,从而控制液压马达13回转方向。通过二位三通电磁换向阀10.3和X1口使液压马达斜盘切换至最小排量处,通过二位三通电磁换向阀10.4和X2口使液压马达斜盘切换至最大排量处。

以上设计的电功率回收液压马达试验台系统相比于其他类型液压马达试验台系统,液压泵和液压马达之间无需流量匹配计算,通过闭环控制使电液比例变量泵输出流量与系统在液压马达期望转速下所需流量完全匹配,系统无溢流损失。采用发电机对液压马达加载取代了溢流阀或辅助液压泵加载方式,加载转矩大小和方向精确控制,且可以连续调节,试验范围更广。

3 电功率回收液压马达试验台功率回收效率仿真

3.1 系统仿真模型

仿真模拟液压马达在最大排量和最小排量时,加载和转速不同的试验条件下系统功率回收效率,仿真模型如图3所示。在仿真模型中将液压马达输出转速与期望转速比较,通过PID闭环控制调节电液比例变量泵的排量系数,对电液比例变量泵排量控制,进而对电液比例变量泵输出流量调节,最终实现对液压马达转速控制。为简化仿真模型,在仿真中直接采用控制信号控制液压马达加载转矩大小和方向。

图3 电功率回收液压马达试验台系统AMESim模型

3.2 系统功率回收效率仿真分析

由于控制油路的齿轮泵的压力和流量都较小,在计算系统功率回收效率时驱动控制油路齿轮泵的电动机输入功率不计算在内。系统功率回收效率为发电机输出功率与驱动电液比例变量泵的电动机输入功率之比。由于液压马达和液压泵理论特性,液压马达和液压泵的容积效率和机械效率随工况变化也在变化。因此为更好的模拟试验条件下系统功率回收效率,在仿真中根据液压马达加载与转速条件不同,对液压马达和电液比例变量泵的容积效率和机械效率进行不同设置。

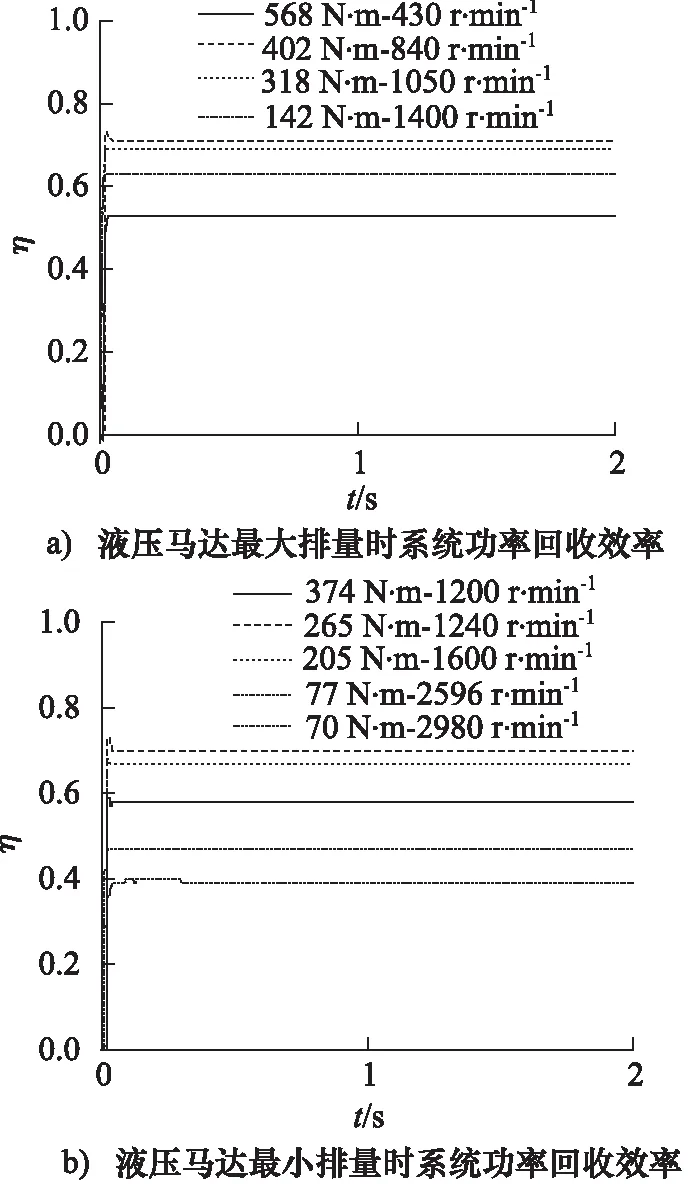

液压马达处于最大排量和最小排量时,在不同加载与转速下系统功率回收效率分别如图4a和图4b所示,在液压马达加载与转速不同时由于液压马达和电液比例变量泵的容积效率与机械效率不同使得系统功率回收效率也不同,与式(9) 计算分析一致。液压马达在最大排量和最小排量时,在如图4仿真中所示加载与转速不同组合下,系统功率回收效率最大值为71.3%,最小值为38.9%,该试验台可以有效实现能量回收。

4 电功率回收液压马达试验台试验分析

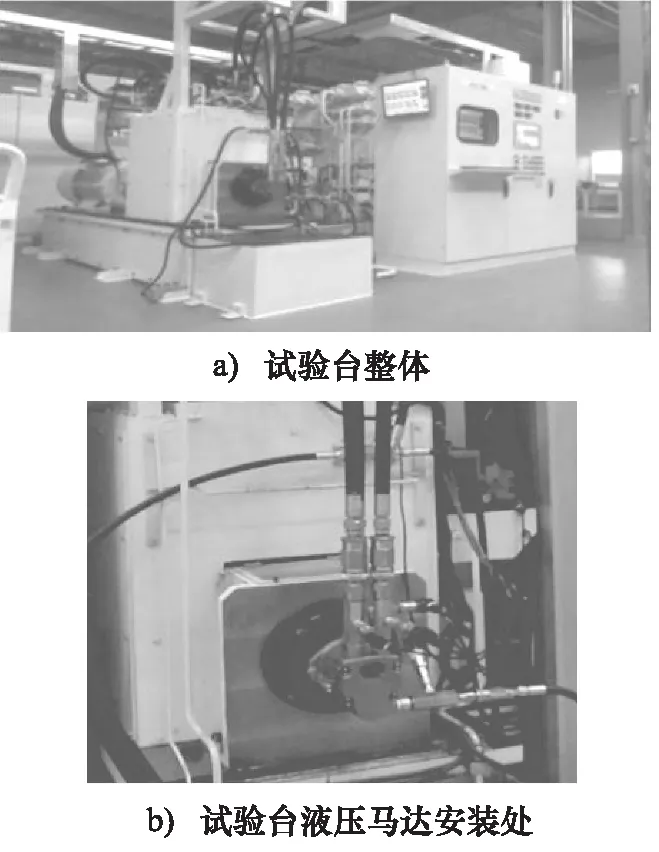

在进行试验之前对速度传感器、转矩传感器和流量传感器进行校准,保证测量数据的准确性。在试验台合格性试验中,试验液压马达为合格液压马达。采用试验液压马达在该试验台上进行相关试验,将试验液压马达测试数据和规格数据进行比较,确认该液压马达试验台是否设计合理,能否进行相关液压马达的出厂试验。江苏恒立液压股份有限公司对电功率回收液压马达试验台进行生产。为提高系统功率回收效率,发电机采用定制ABB变频发电机,将发电机产生电能经电气元件整合后,并入电动机供电电网,用于驱动电动机。试验台整体如图5a所示,试验台液压马达安装处如图5b所示。试验台在电液比例变量泵额定压力35 MPa和电机转速1500 r·min-1下输出流量375 L·min-1范围内都可以进行相关液压马达试验。

图4 电功率回收液压马达试验台功率回收效率

图5 电功率回收液压马达试验台实物图

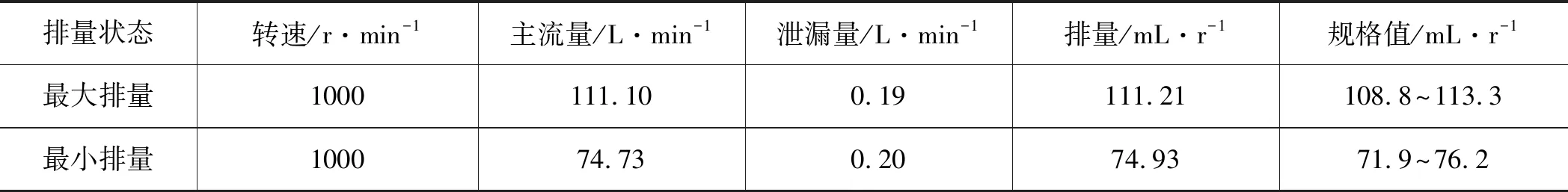

液压马达转速设置为1000 r·min-1且不加载,分别将液压马达排量调至最大和最小,测出液压马达最大排量值与最小排量值如表1所示,通过与规格值比较可得该试验台测试数据准确可靠。

表1 液压马达最大排量与最小排量测试值

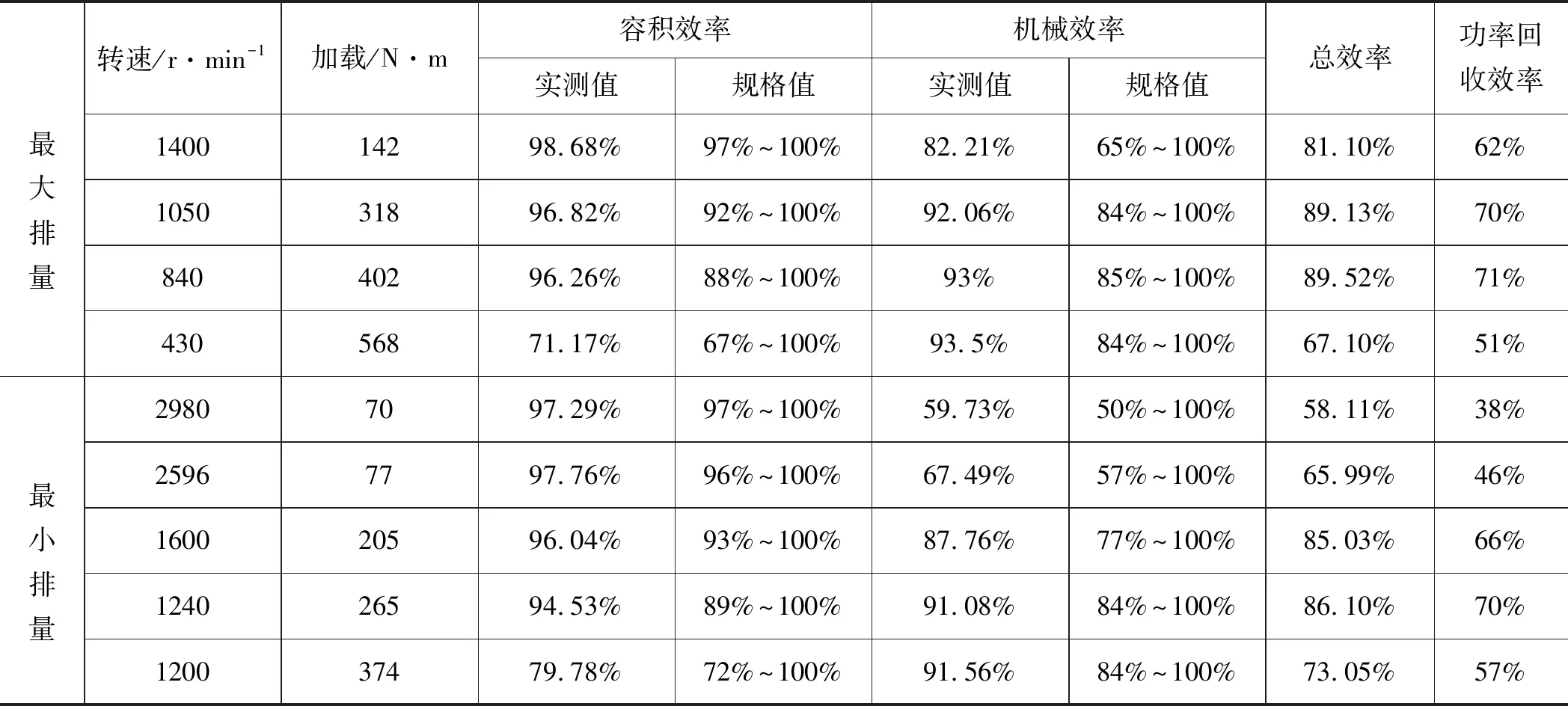

表2 液压马达试验数据与系统功率回收效率

在试验时液压马达最大排量和最小排量下加载和转速不同组合,得到液压马达的容积效率、机械效率、总效率和系统功率回收效率如表2所示,液压马达的容积效率与机械效率值都在规格值范围内,试验台性能良好。由表2可以看出在加载增大而转速减小的试验条件下,系统功率回收效率与液压马达总效率随液压马达容积效率下降和机械效率上升而先增大后减小,存在最大值。对该液压马达试验时,系统功率回收效率最大值为71%和最小值为38%,与仿真结果接近。

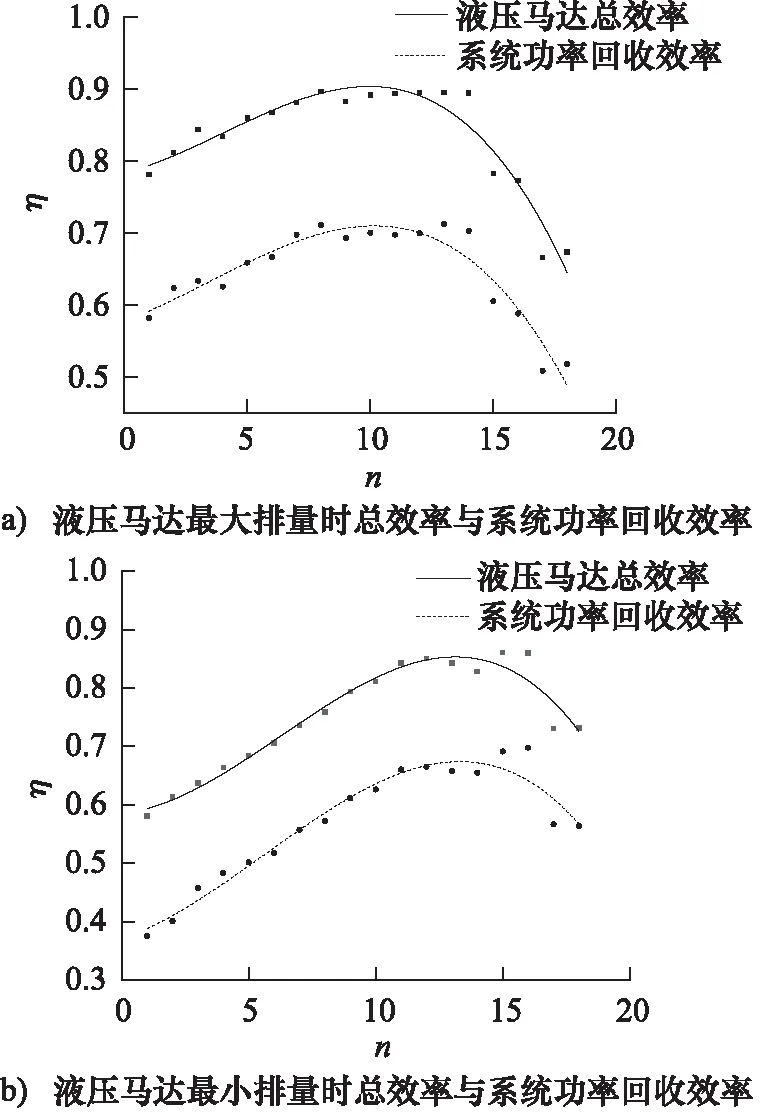

为进一步研究系统功率回收效率特性,在液压马达最大排量和最小排量时加载增大而转速减小组合下进行多组试验,分别得到液压马达最大和最小排量时总效率与系统功率回收效率变化曲线如图6a和图6b所示。从图6可以看出,系统功率回收效率与液压马达总效率变化趋势一致,系统功率回收效率与液压马达总效率正相关。

图6 液压马达总效率与系统功率回收效率变化曲线

在该设计系统中电液比例变量泵驱动液压马达,因此电液比例变量泵工况随液压马达工况变化,电液比例变量泵与液压马达的容积效率和机械效率变化趋势一致。因此在液压马达加载增大而转速减小的试验条件下电液比例变量泵与液压马达的容积效率下降而机械效率上升,总效率存在最大值。结合式(9)计算分析系统功率回收效率与液压马达和液压泵总效率相关,因此在液压马达加载增大而转速减小的试验条件下,系统功率回收效率与液压马达总效率正相关,二者变化趋势一致,同时系统功率回收效率存在最大值,与图6所示一致。

5 结论

(1) 通过对电功率回收液压马达试验台系统工作原理分析和功率回收效率计算,得到系统功率回收效率与液压马达和液压泵的容积效率和机械效率相关,而液压马达和液压泵的容积效率和机械效率在不同加载和转速组合下是变化的,因此系统功率回收效率也是变化的;

(2) 采用电液比例变量泵对液压马达转速进行闭环控制,电液比例变量泵排量随液压马达转速变化随动调节,且系统采用发电机进行转矩加载,加载精确可控。相比于其他类型的功率回收液压马达试验台系统,所设计电功率回收液压马达试验台系统不需要转矩和流量匹配计算,在电液比例变量泵输出额定压力和流量下可以进行不同规格液压马达的相关试验,试验台试验范围更广。 将试验液压马达相关性能试验数据与规格值对比,符合规格值范围,该试验台测得数据精确可靠,试验台设计合格,能够满足液压马达出厂试验要求;

(3) 仿真和试验在液压马达加载和转速相同时,得到的系统功率回收效率接近。在液压马达加载增大和转速减小的试验条件下,液压马达的容积效率和机械效率变化相反,液压马达总效率存在最大值。系统的功率回收效率与液压马达总效率正相关且变化趋势一致,在该试验条件下系统功率回收效率也存在最大值。在对该行走液压马达试验时该电功率回收液压马达试验台功率回收效率最大值为71%。该研究对液压马达试验台电功率回收方式的实际应用和功率回收效率分析具有指导意义。