焊后热处理对309L熔敷金属性能的影响

2018-10-09汪丽丽王培培杨巨文

汪丽丽, 王培培, 杨巨文

(上海电气核电设备有限公司, 上海 201306))

反应堆压力容器、蒸汽发生器等核岛主设备需要在高温高压下长期运行,为防止高温含硼水对容器的腐蚀,与一回路冷却剂接触的容器低合金钢表面均要求堆焊超低碳奥氏体不锈钢堆焊层,以控制容器内壁的腐蚀速率低于10 mg/(cm2·月),其中309L焊接材料用于首层堆焊。根据ASME NB卷要求,焊材验收采用熔敷金属方式验收,当产品焊缝/堆焊层要经历焊后热处理时,在焊材验收时也需要在焊后热处理状态下进行试验,焊后热处理的保温时间至少应为生产中焊缝金属的最长焊后热处理保温时间的80%。

在国内引进消化吸收的三代非能动压水堆核电站的设计中,核岛主设备的最长焊后热处理保温时间要求为40 h,相比二代和二代加核电站明显提高。因此,笔者依托三代非能动压水堆核电技术要求,选取了3种进口牌号的不锈钢焊带EQ309L及埋弧焊剂,进行试板焊接,并对其在不同焊后热处理状态下的力学性能进行测试。

1 试验方案

1.1 试验项目

试验项目为:(1)熔敷金属化学成分分析按ASTM A751标准执行,取自第9层堆焊层的表面;(2)熔敷金属铁素体含量是对上一步得到的化学元素按WRC-1992图进行计算;(3)熔敷金属室温拉伸试验按AWS B 4.0M标准执行,试样中心位置位于堆焊层1/2厚度位置处,试样直径为12.5 mm,标距长度为50 mm;(4)微观金相按ASTM E3-01制备,按ASTM E407-99进行检验。

1.2 材料

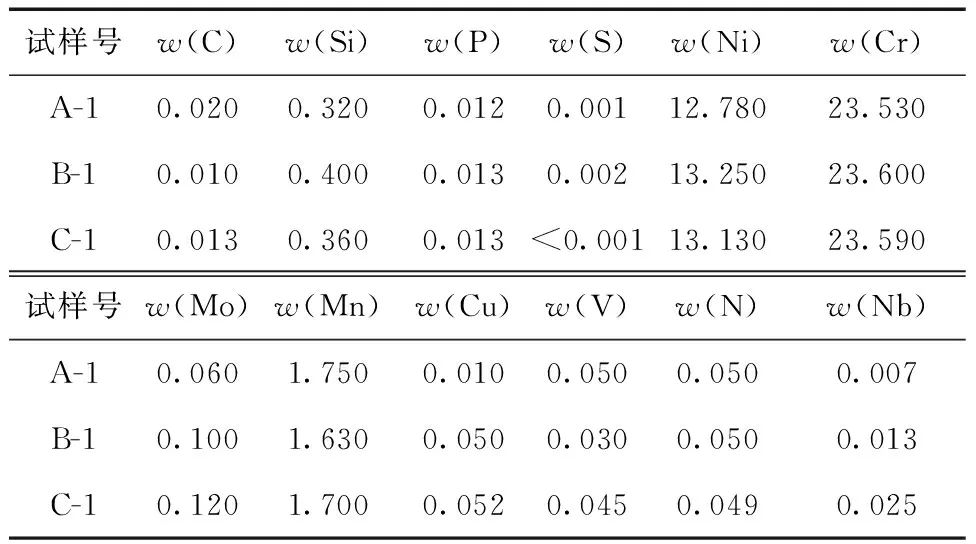

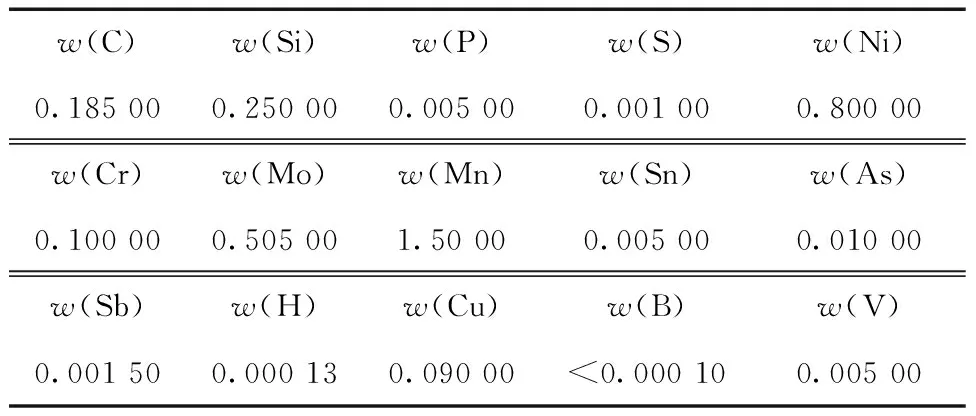

试验采用3种进口牌号的不锈钢焊带EQ309L(60 mm×0.5 mm),牌号区分为A、B、C,相应牌号的焊带试样号区分为A-1、B-1、C-1,其化学成分见表1。试验采用三代非能动压水堆核岛主设备常用锻件SA-508 Gr.3 Cl.1(100 mm×150 mm×1 000 mm)为试件母材,其化学成分见表2。

表1 试验用焊带EQ309L化学成分 %

表2 试验用锻件SA-508 Gr.3 Cl.1化学成分

1.3 焊接工艺

采用埋弧带极堆焊设备ESAB LAF 1600DC(见图1)在锻件母材上堆焊9层、总厚度不低于25 mm的309L堆焊层。

图1 埋弧带极堆焊设备ESAB LAF 1600DC

第1层及第2层堆焊前执行预热,在第1层及第2层堆焊过程中维持预热温度,在第2层完成堆焊后进行后热消氢处理,后续7层的堆焊采用无预热冷堆方式,焊接、预热、后热的参数见表3。

表3 主要焊接和后热参数

1.4 热处理工艺

焊后热处理一般包括保温温度、保温时间、加热速率/冷却速率等要素。

去应力退火通常在材料Ac1-(100~200) ℃进行,SA-508 Gr.3钢的Ac1通常在720 ℃左右[1];ASME锅炉及压力容器规范第III卷NB-4622中规定,SA-508 Gr.3钢的焊后热处理温度为595~675 ℃;考虑到SA-508 Gr.3钢为调质材料,其高温回火温度为635~647 ℃,为了确保焊后热处理不影响母材性能,焊后热处理温度上限必须与SA-508 Gr.3钢的最低回火温度至少相差15 K。考虑上述因素,焊后热处理的保温温度设定在595~620 ℃。

焊后热处理的加热速率/冷却速率参考ASME 规范第III 卷的要求,即425 ℃以上控制加热/冷却速率≤56 K/h。根据不同产品部件的使用情况,制定了焊后热处理的保温时间:0 h(焊态)、5 h、16 h和40 h。

2 结果及分析

2.1 化学成分分析及δ铁素体数计算

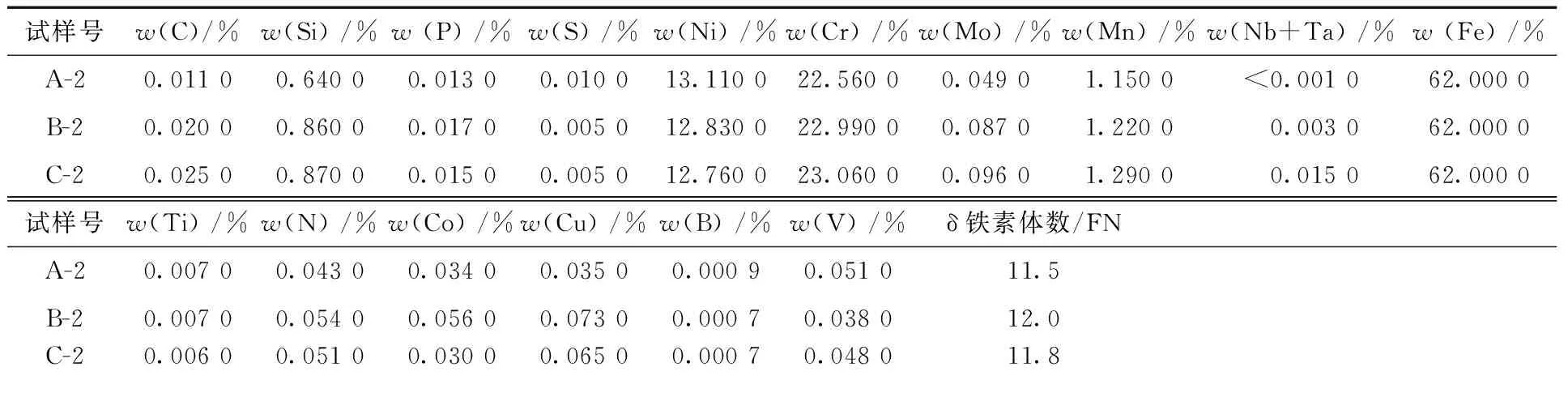

试验采用的牌号A、B、C三种进口不锈钢焊带,相应牌号的试样号区分为A-2、B-2、C-2,其熔敷金属化学成分和铁素体数(按照WRC-92图计算)见表4。

表4 熔敷金属的化学成分及δ铁素体数

2.2 拉伸试验

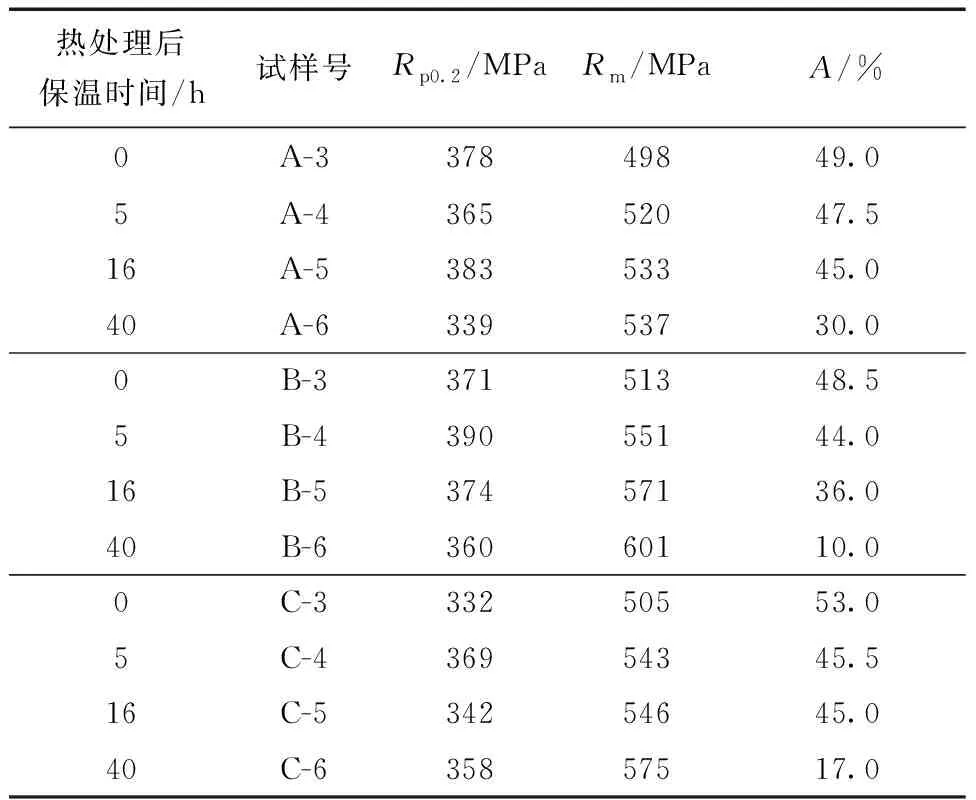

试验采用的牌号A、B、C三种进口不锈钢焊带EQ309L及焊剂的熔敷金属在不同焊后热处理条件下的室温拉伸试验结果见表5(Rp0.2为屈服强度;Rm为抗拉强度;A为断后伸长率)。

表5 室温拉伸试验结果

虽然牌号不同、成分不同,但是焊后热处理对EQ309L熔敷金属性能的影响规律基本一致:

(1) 熔敷金属焊态抗拉强度低于热处理态抗拉强度,随着热处理保温时间增加,抗拉强度逐渐增加。对于不同牌号的焊带及焊剂,其上升趋势相同,但上升的幅度有所不同,如A焊带及焊剂在16 h热处理保温时间后抗拉强度小幅缓慢上升,而B、C焊带及焊剂在16 h热处理保温时间后抗拉强度大幅上升。

(2) 熔敷金属焊态断后伸长率高于热处理态断后伸长率,随着热处理保温时间增加,断后伸长率逐渐下降。对于不同牌号焊带及焊剂,其下降趋势相同,但下降的幅度有所不同,如B、C焊带及焊剂在16 h热处理保温时间后断后伸长率大幅下降。熔敷金属焊态断后伸长率都在48%以上,有良好的塑性。当热处理保温时间分别为5 h和16 h时,断后伸长率略有小幅下降,但仍具有较好的塑性,而经过40 h热处理后,断后伸长率大幅下降,甚至降至10%。

2.3 拉伸试样断口分析

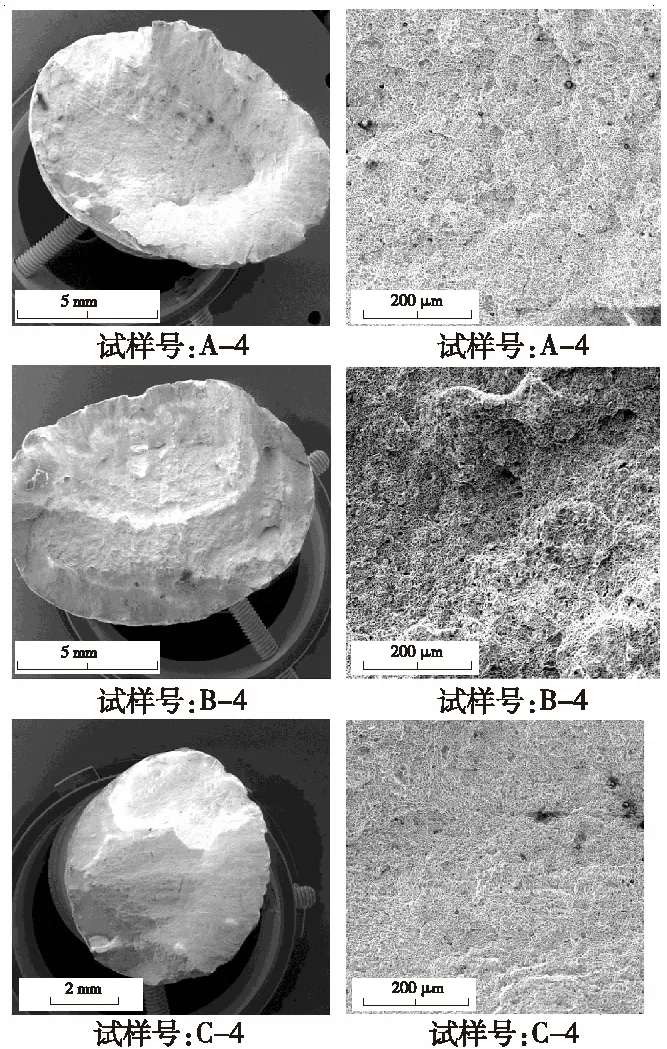

在5 h热处理保温时间条件下,拉伸断口为典型的韧性断口(见图2),高倍扫描电镜观察到明显的等轴韧窝特征,且韧窝密集、较深,说明在5 h热处理保温时间条件下熔敷金属具有良好的塑性,表5中5 h热处理保温时间条件下室温拉伸断后伸长率基本在44%以上,断口情况与试验结果基本相符。

图2 热处理保温时间为5 h的拉伸试样断口形貌

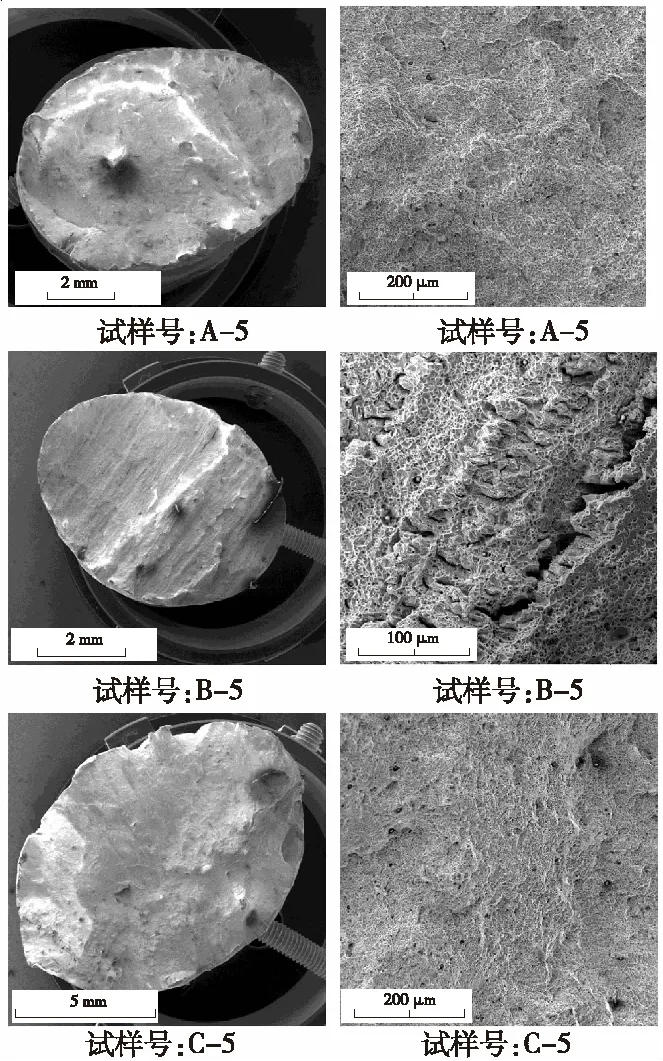

在16 h热处理保温时间条件下,拉伸断口为平直断口(见图3),高倍扫描电镜观察到少部分韧窝状结构与准解理脆性混合断口特征,韧窝数量相比5 h热处理保温时间条件的情况明显减少,但在个别区域有聚集韧窝带,说明在16 h热处理保温时间条件下熔敷金属仍具备一定塑性,表5中16 h热处理保温时间条件下室温拉伸断后伸长率基本在36%以上,断口情况与试验结果基本相符。

图3 热处理保温时间为16 h的拉伸试样断口形貌

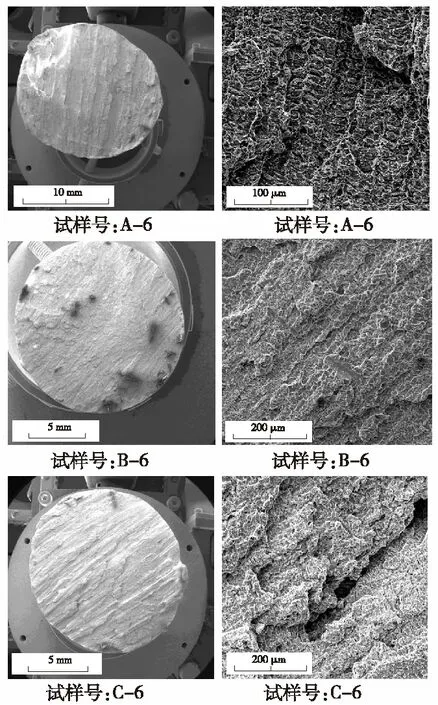

在40 h热处理保温时间条件下,拉伸断口为平直断口(见图4),高倍扫描电镜观察到典型的准解理脆性断口特征,可观察到存在明显撕裂棱,基本无韧窝聚集的情况,说明在40 h热处理保温时间条件下熔敷金属的塑性较差,表5中40 h热处理保温时间条件下室温拉伸断后伸长率大都在18%以下,断口情况与试验结果基本相符。

图4 热处理保温时间为40 h的拉伸试样断口形貌

从图2、图3、图4的不同热处理保温时间下的拉伸试样断口形貌来看:随着热处理时间的延长,韧窝状结构逐渐减少,准解理脆性断口特征愈发明显,体现出随着热处理时间的延长塑性逐渐降低,基本吻合表5中不同焊后热处理条件下的室温拉伸试验结果。

2.4 熔敷金属金相分析

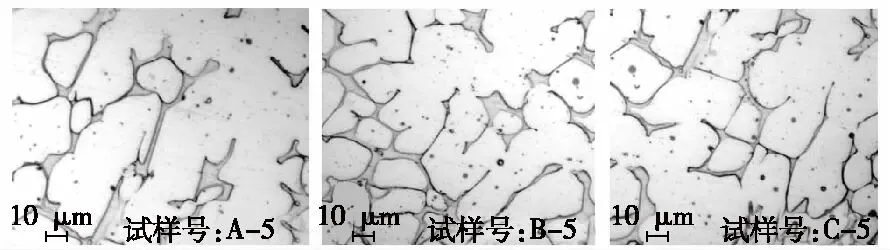

在5 h热处理保温时间条件下,金相组织为典型的奥氏体组织(见图5),在奥氏体枝晶组织基体上分布着大量δ铁素体,这种奥氏体与铁素体双相组织具有良好强度与塑性,说明5 h热处理保温时间后熔敷金属组织相比焊态没有大的改变。

图5 热处理保温时间为5 h的金相照片

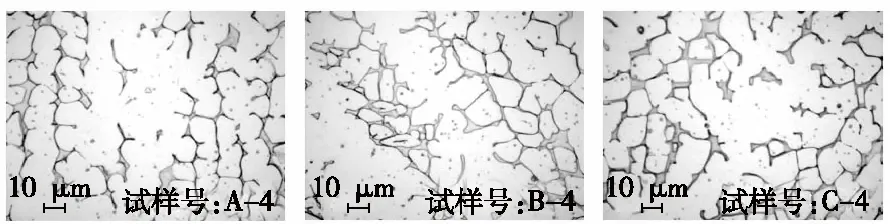

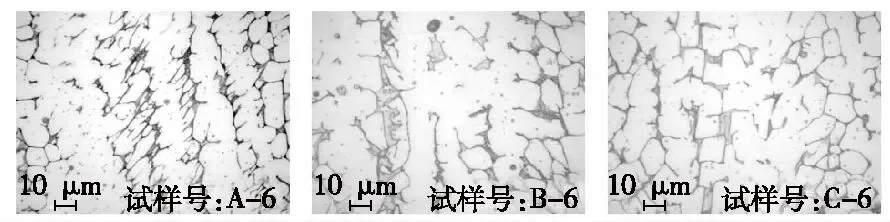

在16 h热处理保温时间条件下,在部分δ铁素体组织处可以观察到黑色的显微组织(见图6),这是由于部分δ铁素体在热处理过程中发生δ→σ+γ,共析转变。

图6 热处理保温时间为16 h的金相照片

在40 h热处理保温时间条件下,到处分布着黑色的σ相组织,已经很难找到未发生转变的δ铁素体(见图7)。

图7 热处理保温时间为40 h的金相照片

3 结语

笔者采用3种牌号的不锈钢焊带EQ309L及焊剂进行焊接试验,测试其熔敷金属在不同焊后热处理保温时间下的拉伸性能,通过研究表明:

(1) 随着热处理保温时间的增加,δ铁素体逐渐转变为脆性σ相,断后伸长率有较大程度的降低,抗拉强度有所上升,其中钼、铌、铬、铁素体相对较低的焊材其熔敷金属断后伸长率相对较高,且抗拉强度相对较低。

(2) 建议通过调整焊材的成分配比(如降低钼、铌等铁素体稳定化元素以及铬元素,提高镍等奥氏体稳定化元素),或者通过正确选择热处理保温时间(如16 h热处理保温时间);σ相组织也可以通过适当的加热、随后进行水淬或以其他方式快速冷却而转化为奥氏体和铁素体,从而最终获得良好力学性能的热处理态EQ309L熔敷金属。