1 000 MW汽轮机低压缸动静轴向磨损原因分析及处理

2018-10-09张世伟胥建群

张世伟, 胥建群

(1. 国电泰州发电有限公司, 江苏泰州 225300; 2. 东南大学 能源热转换及其过程测控教育部重点实验室, 南京 210096)

汽轮机是火力发电厂中的重要发电设备,其动静部分碰摩会导致机组振动过大无法正常启动和运行,甚至会造成永久性转子弯曲,使整个机组损坏。因此,有必要研究和分析现代大型汽轮机动静部分发生碰摩的原因,避免事故的发生,保证机组的安全运行。笔者针对某电厂1号机组动静部分的碰摩进行了详细的分析和研究,并找出事故原因。

1 动静部分轴向磨损研究方法

自Jeffcott H H提出Jeffcott转子模型以来,线性理论的转子动力学方面的研究获得了很大的发展[1]。国内外学者对旋转机械中的动静碰摩问题进行了大量的研究:Kellenberger W通过对汽轮机轴封处由转子受热变形产生的动静间隙消失而发生碰摩导致旋转状态的不稳定运动进行了理论探讨[2];Adams M L等采用数值积分的方式揭示了发生动静部分碰摩时的混沌现象,同时也指出了引起机组振动过大或不正常振动的原因[3];Edwards S等采用数值方法对扭矩在碰摩转子系统中产生的影响进行了研究[4]。

综上所述,国内外学者基于数学方面对动静部分轴向磨损的研究取得了大量的研究成果,笔者从现场实际运行出发,探讨动静部分轴向磨损的处理方案及预防措施。

该电厂1号机组正常运行时蒸汽参数为主汽压25 MPa,主、再热汽温度均为600 ℃,额定出力为1 000 MW。机组在首次大修中,汽轮机本体解体发现低压缸A转子调端动静部分发生了轴向接触。

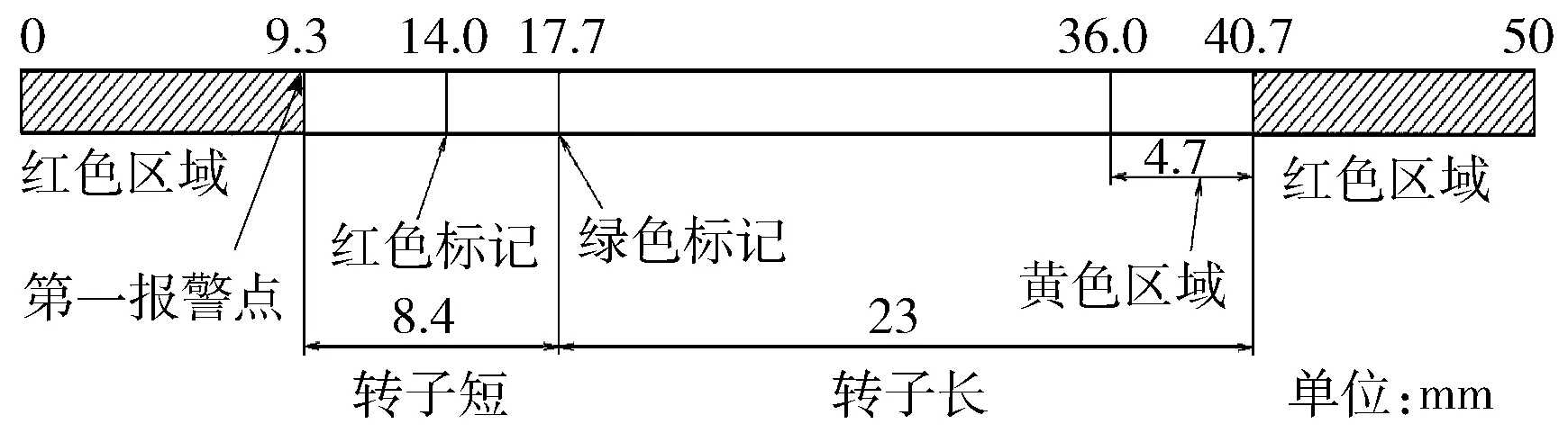

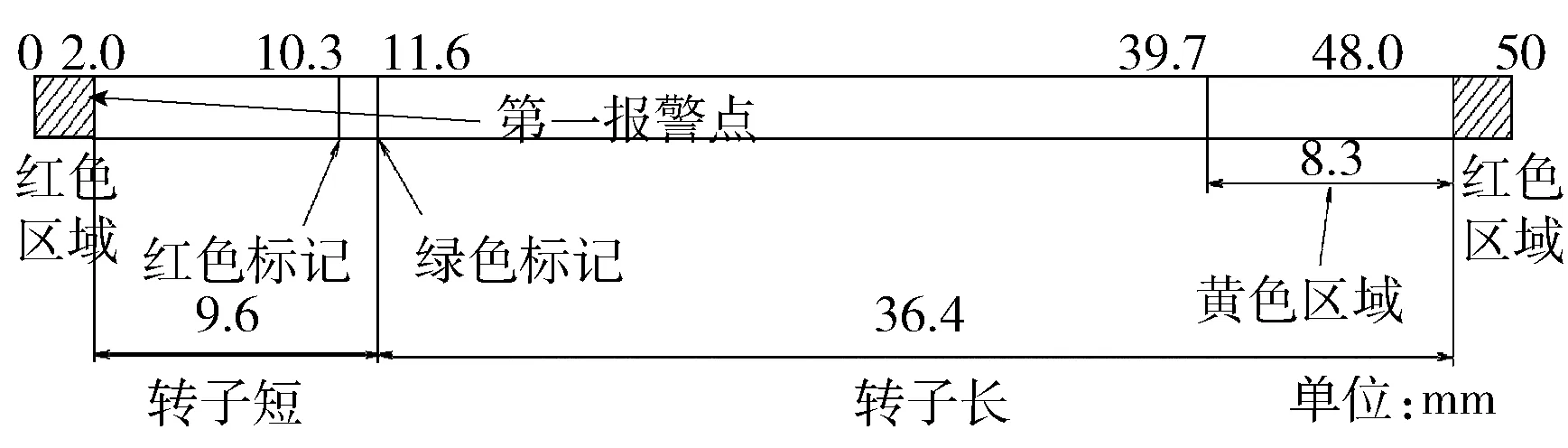

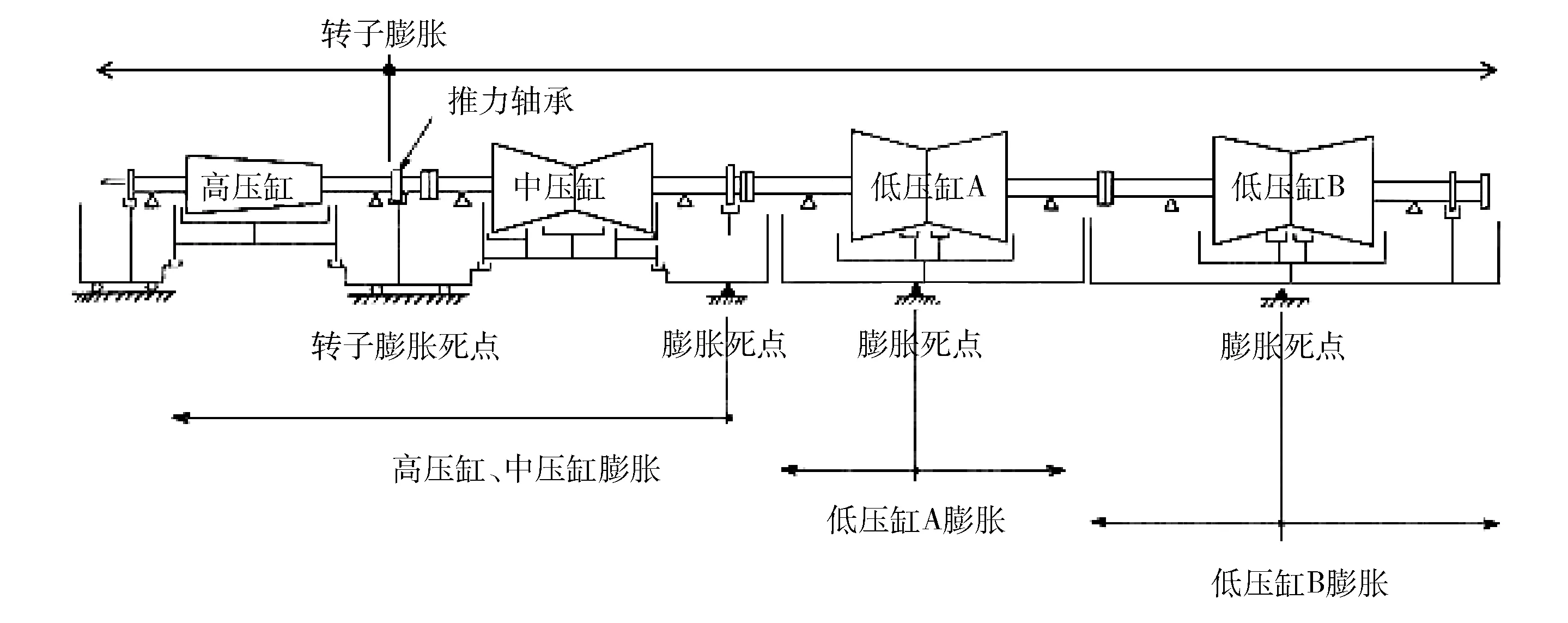

为检查转动件与固定件之间在运行过程中的间隙,采用锥面测量法测量转子膨胀量与汽轮机壳体膨胀量之间的差值,即差胀,低压缸A转子检测仪位于6号轴承处(见图1),低压缸B转子检测仪位于8号轴承处(见图2)。

图1 低压缸A 转子检测仪标尺示意

图2 低压缸B转子检测仪标尺示意

图1、图2中绿色标记为止推轴承前侧或汽轮机侧间隙为0时汽轮机的冷设定,用来测量差胀量的基准点;第一报警点与红色标记间的距离表示汽轮机转子由于泊桑效应影响,在升速过程中的缩短量;红色区域为汽轮机转子与汽缸间发生轴向接触区域;黄色区域表示汽轮机由于热膨胀的变大或变小而导致转子发生膨胀的程度,其对应长度与第一报警点与红色标记间的距离相同。

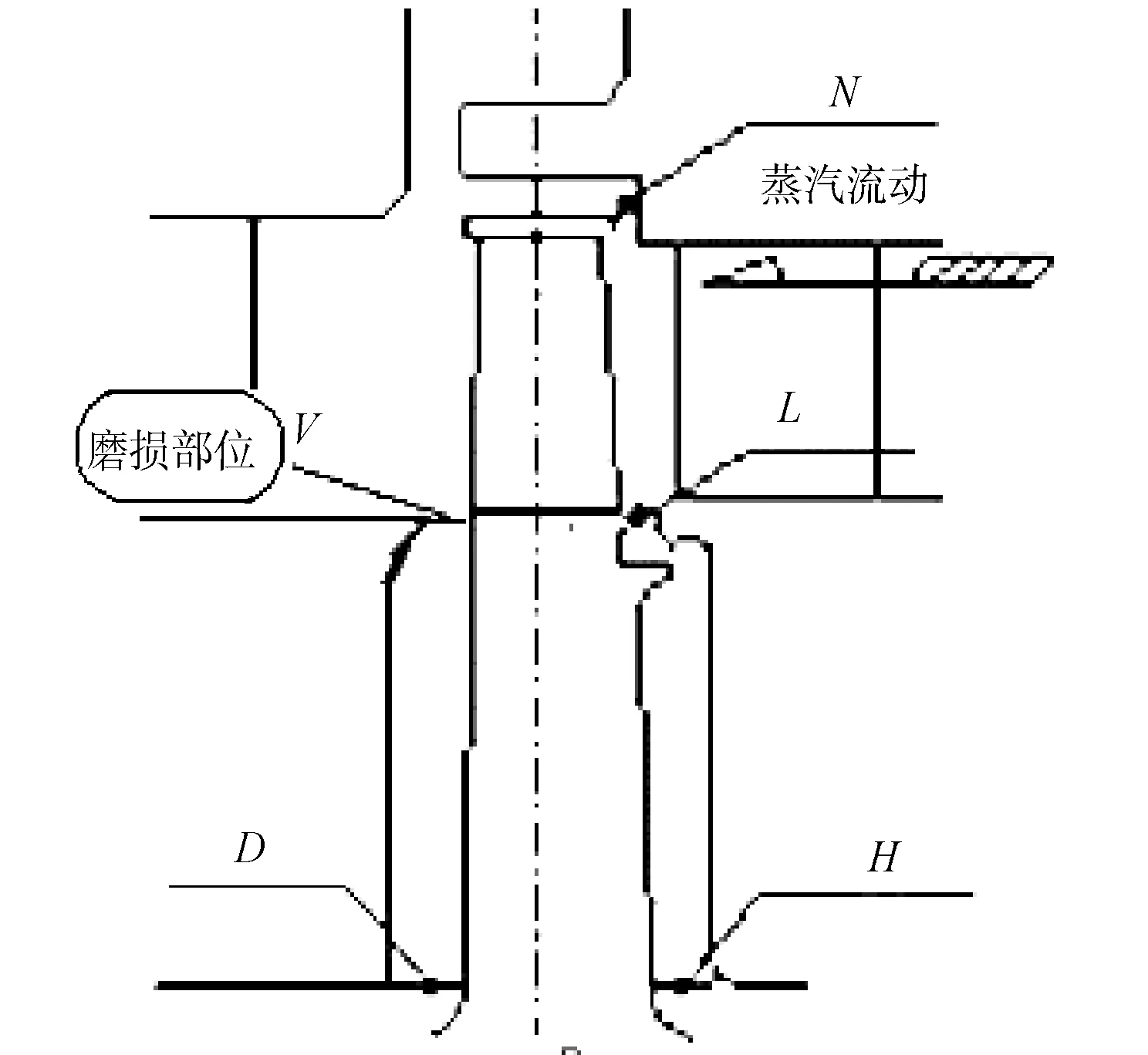

采用锥面测量法测量时,通道1的传感器测量轴锥面的位移,通道2的传感器作为参照传感器,测量轴的径向位移,见图3。

图3 锥面测量原理

锥面角度为23°,测量锥面的传感器始终垂直于锥面。可测量的最大轴位移量为:

(1)

式中:s为轴位移量,mm;d1为传感器测量范围,mm;为锥面倾斜角度,(°)。

测量系统采用联合测量装置,低压缸差胀传感器与支架为固定安装,在安装时根据汽轮机检修安装定位数据分别确定对应前置器输出电压,低压缸A差胀量程为0~+50 mm,低压缸B差胀量程为0~+50 mm。

2 动静部分轴向磨损现场案例

2.1 案例说明

该机组低压缸A转子调端动静部分发生了轴向接触,见图4~图6。

图4 低压缸A转子调端第2级动叶叶根

图5 低压缸A转子调端第3级动叶叶根

图6 低压缸A转子调端第4级动叶叶根

低压缸A转子调端第2、3、4级出汽侧动静部分有明显的磨损痕迹,经初步测量转子动叶叶根部位磨损量为:调端第2级磨损量约2.95 mm,第3级磨损量约1.15 mm,第4级磨损量约1.95 mm。在低压缸A转子电端及低压缸B转子上没有发现这样的损伤。相应隔板未见磨损,但附着了转子磨损的残留物。

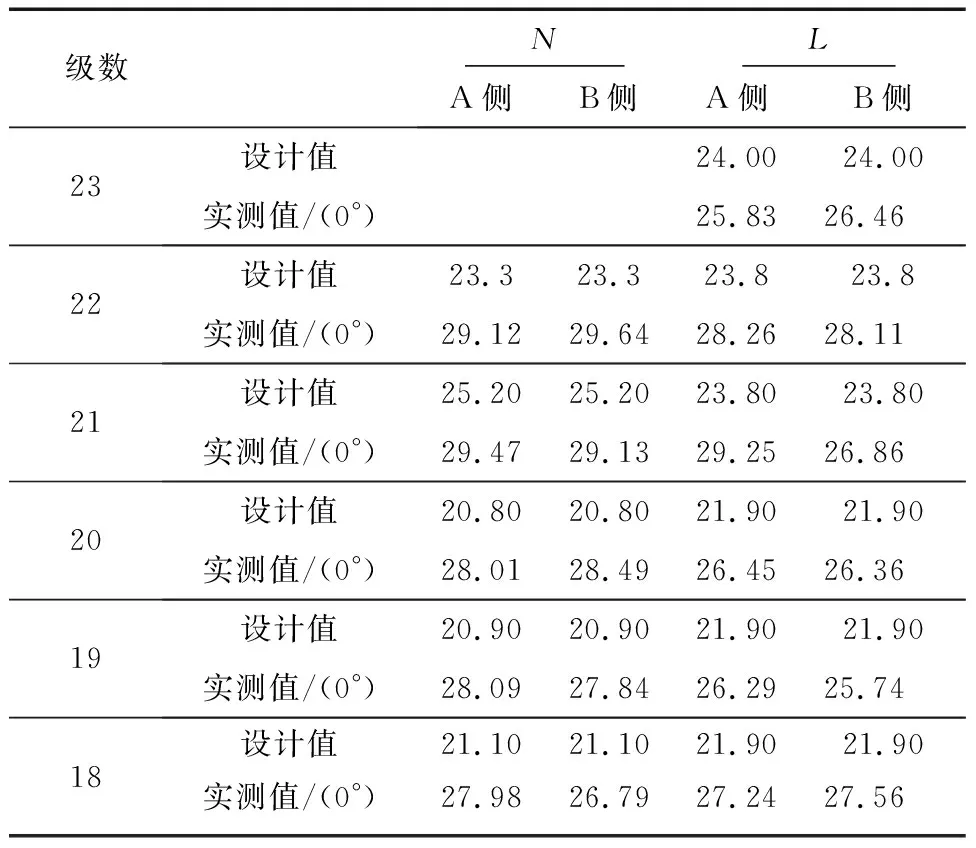

汽轮机的高压缸转子、中压缸转子、低压缸转子都有一个固定的K值,是由制造厂设定转子一个压力级动静之间的轴向距离。图7为低压缸A动静间隙,隔板与叶端轴向间隙为N,隔板与叶根轴向间隙为L。

图7 低压缸A动静间隙图

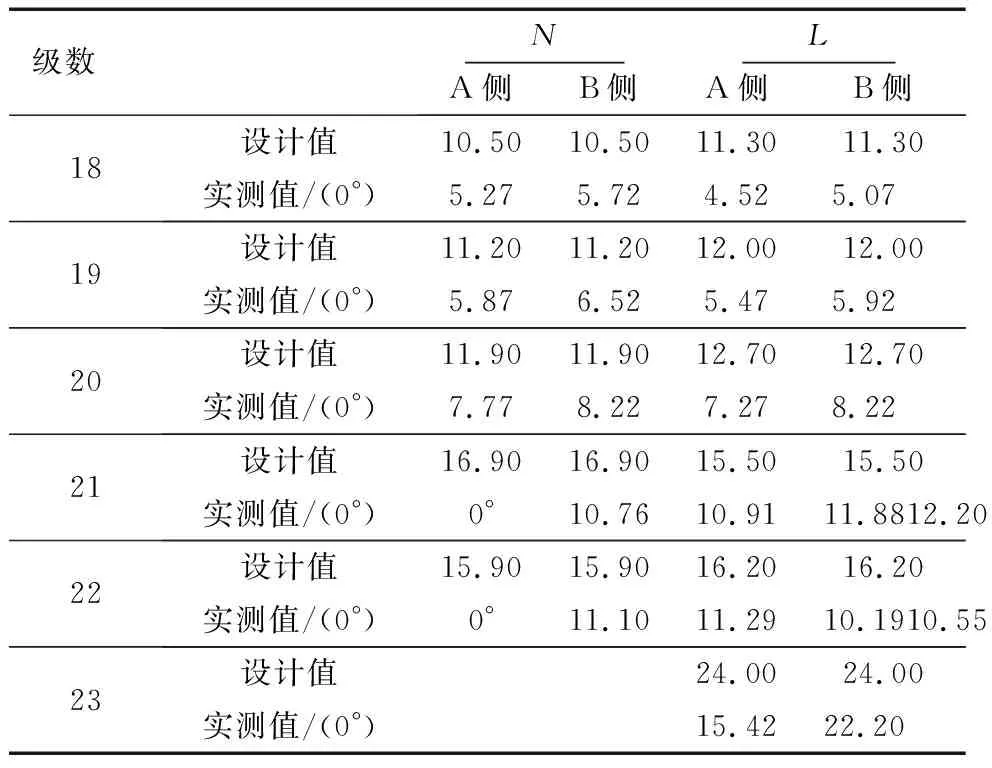

对低压缸通流间隙进行了测量,见表1、表2,其中0°表示转子12点钟方向,A、B侧分别表示与0°按转子旋转方向旋转90°、270°处。

表1 低压缸A通流间隙测量值(调端) mm

表2 低压缸A通流间隙测量值(电端) mm

2.2 案例分析

图8为主机滑销系统图。由图8可以看出:机组汽缸膨胀死点位于3轴承座,而转子膨胀相对死点在2轴承座。高压缸K值偏小,高、中压缸未回到零位是由于1、2轴承座未按设计向电端滑动到位,从而使2轴承座及转子膨胀相对死点向调端方向移动,造成两个低压缸转子相对低压缸零位偏向调端,测量的两个低压缸K值均偏大。

图8 主机滑销系统图

查阅1号机组168 h检修文件包,发现低压缸K值偏大(低压缸AK值24.15 mm,低压缸BK值39.15 mm),1、2轴承座未按设计向电端滑动到位,高、中压缸未回到原始零位,偏差为3 mm,机务未对零位指示值进行修正,仪控也未与机务核对,直接对原始零位进行出厂设定。造成了低压缸差胀的实际值小于显示值3 mm。

1号机组168 h检修后首次启动,在汽轮机冲转和带负荷过程中均发生不同程度的振动异常,其振动异常主要发生在5、6、7、8轴承。在加负荷至291 MW的过程中,5、6、7、8轴振没有发生明显上升。在运行人员供1A给水泵汽轮机轴封汽,凝汽器压力从8.3 kPa逐渐下降到5.1 kPa,过程中5、6、7、8轴振发生明显上升,其中6X轴振最大达到158 μm。

通过停供1A给水泵汽轮机轴封汽、停运真空泵,将凝汽器压力提高19 kPa,并适当减负荷,机组振动得以控制,逐渐恢复至正常范围。这说明低压内缸出现暂时性的不同变形,在汽缸内部发生了碰摩。此后做超速试验,机组解列、再次并网后只有低压缸A的振动明显。负荷 177 MW,背压在逐渐下降,但还在8.63 kPa以上,5、6、7、8轴振没有大的变化。之后背压进一步下降,5X、6X轴振开始明显上升,7X轴振下降、8X轴振微涨,成背离现象。通过提高背压,使振动得到控制,机组的振动与背压波动趋势一致,同时振动的大趋势向小的方向发展,说明碰摩的地方已脱离,间隙逐渐变大。

由此推断:该电厂1号机组在首次大修停机后,由于高、中压缸滑销原因,1、2轴承座未按设计向电端滑动到位,偏差3 mm;大修过程中机务未对零位指示值进行修正,仪控也未与机务核对,直接对原始零位进行出厂设定,造成监视值与实际值存在偏差;之后在大修后的超速试验中,造成此次低压缸A轴向碰摩。

2.3 处理方法

采用拔出高、中压缸猫爪横销,借助千斤顶前后移动1、2轴承座以此来检查其滑动情况,未见明显异常后装复高、中压缸汽缸横销。经监视测量发现:1轴承座向电端移动了2.3 mm,2轴承座向电端移动了2 mm。再次测量低压缸轴向通流间隙,发现两个低压缸K值(低压缸A为24.31 mm,低压缸B为38.08 mm)与第一次大修后基本相近。建议采取以下处理方法:

(1) 清除碰摩叶片出口侧的毛刺并进行PT或MT探伤,确认叶片出口侧的叶根处是否有裂纹。

(2) 由于叶片接触时会产生过热,考虑会发生硬度增大、磁化,建议对碰摩叶片处进行磁力测量。

(3) 建议调整汽缸的轴向键(更换不同的键),使K值恢复到合适值。

(4) 冷态启动时,300 MW以下负荷,负荷变化率以0.5%/min以下进行。

综合以上建议,并结合该机组168 h大修至今的运行情况,决定不调整汽缸的轴向键,只对低压缸差胀零位指示值进行修正。低压缸A差胀零位设计指示值为17.7 mm,低压缸B差胀零位设计指示值为11.6 mm。由于此次检修时的K值与基建时K值分别增大了3.21 mm、3.28 mm,对低压缸A、低压缸B定位时的差胀值进行修小3 mm处理,低压缸A差胀零位指示值为14.7 mm,低压缸B差胀零位指示值为8.6 mm。

3 结语

通过分析该电厂1号机组低压缸A转子调端第2、3、4级动静部分碰摩事故,结合低压差胀锥面测量方法,探讨出动静部分轴向磨损的处理方案,并提出以下预防措施:

(1) 机组冷态启、停机时,要加强汽缸温差、差胀等重要参数的监视,一定要控制在规程规定范围内,同时要注意机组的振动情况,尽量维持参数温度[5]。

(2) 定期对汽机滑销系统注油维护。