300 MW供热机组配汽方式优化研究

2018-10-09许红胜郭一鑫

杨 洋, 许红胜, 郭一鑫

(1. 东南大学 能源与环境学院, 南京 210096; 2. 东南大学 电力设计院, 南京 210096)

近年来,300 MW机组在节能中的劣势日益凸显,热电联产成为技术改造的突破口,但考虑电网调峰调频现状,供热机组也要参与调峰[1-3]。因此,为保证机组供热改造后运行经济性,对供热机组配汽方式进行研究十分重要。

目前,关于机组配汽方式的优化多数围绕纯凝机组,针对供热机组的研究相对较少,并基本都采用热力试验方法,缺乏详细理论分析[4-7]。笔者以某N300-16.7/537/537机组为研究对象,以供热机组热耗率为评价指标,采用热平衡方法建立变工况计算模型,对机组供热改造后不同配汽方式对应的性能参数变化及其原理进行分析,探讨可行的机组最优运行方式。

1 评价指标

热耗率是反映机组运行状况的一项重要指标。供热机组热耗率的表达式为:

(1)

式中:G0为主蒸汽质量流量,kg/h;h0为主蒸汽焓,kJ/kg;Gfw为给水质量流量,kg/h;hfw为给水焓,kJ/kg;GR为高压缸排汽质量流量,kg/h;hR为再热蒸汽焓,kJ/kg;h2为高压缸排汽焓,kJ/kg;GJ为再热减温水质量流量,kg/h;hJ为减温水焓,kJ/kg;Ggr为工业抽汽质量流量,kg/h;hgr为工业抽汽焓,kJ/kg;Gb为补水质量流量,kg/h;hb为补水焓,kJ/kg;Nt为发电功率,kW。

2 变工况计算

为精确描述热力循环内部工质的流量分布,以及和做功过程之间的关系,采用热平衡法作为变工况分析计算方法[8]。为简化热力计算,作出假设:(1)忽略系统散热损失;(2)各加热器端差取设计值;(3)机组末级排汽压力取设计值。

2.1 级组变工况计算

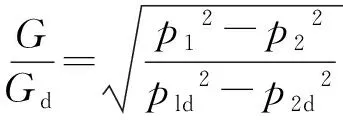

级组特性主要与级组进出口压力、级组流量和级组内效率有关,级组的压力和流量满足弗留格尔公式[9]:

(2)

式中:G为级组质量流量,kg/h;p1和p2分别为机组进出口压力,MPa;v1为级组进口蒸汽比体积,m3/kg;下标d表示额定工况。

级组内效率通过已知工况数据拟合获得。在确定各压力级内效率基础上,可得各级抽汽焓值h2为:

h2=h1-Δhsηi

(3)

式中:h1为级组进口蒸汽焓,kJ/kg;Δhs为级组等熵焓降,kJ/kg;ηi为级组相对内效率。

2.2 调节级特性计算

进行调节级特性研究时,需要将调节级分两部分考虑:一部分是全开调节阀特性;另一部分是部分开启调节阀特性[10]。

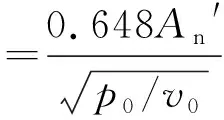

通过全开调节阀的流量Gn′为:

(4)

式中:p0为调节阀前压力,MPa;v0为调节阀前比体积,m3/kg;p0′为全开阀后压力,MPa;An′为全开阀喷嘴组面积,m2;βn′为全开阀喷嘴流量比,εnc为喷嘴组临界压比,过热蒸汽的εnc取0.546;εn1为喷嘴组压比;p21为调节级后压力,MPa。

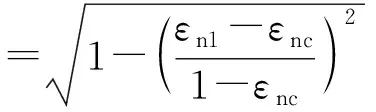

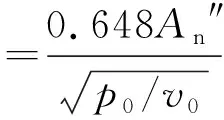

通过部分开启调节阀的流量Gn″为:

Gn″=G0-Gn′

(5)

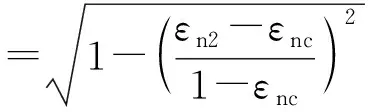

(6)

式中:p0″为部分开启阀门后压力,MPa;An″为部分开启阀门喷嘴组面积,m2;βn″为部分开启阀门喷嘴流量比;εn2为部分开启阀门喷嘴组压比。

根据前面级组变工况计算,得到p21;结合调节级几何尺寸和热力参数,参考文献[11]提出的调节级新的计算模型,计算得出Gn′和全开调节阀后蒸汽焓ht′,Gn″和部分开启调节阀后蒸汽焓ht″;最后利用下式得到调节级后蒸汽焓ht为:

(7)

2.3 给水泵汽轮机变工况计算

在给定负荷下,改变阀门开度,调节级通流面积发生变化,主蒸汽压力和流量随之改变,此时给水泵汽轮机的出力也发生变化。

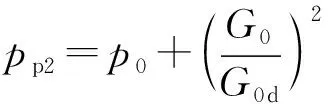

结合管路特性和损失系数计算方法,可得给水泵出口压力pp2为[12]:

(8)

式中:ρ为给水密度,kg /m3。

根据能量守恒定律,得给水泵汽轮机抽汽量DFPT为:

(9)

式中:pp1为给水泵进口压力,MPa;v为给水泵平均比体积,m3/kg;h4为进入给水泵汽轮机的抽汽焓,kJ/kg;hpc为给水泵汽轮机排汽焓,kJ/kg;ηp为给水泵效率;ηj为给水泵汽轮机机械效率。

2.4 供热机组变工况计算步骤

供热机组变工况计算步骤为:

(1) 给定电负荷N和供热量Q。

(2) 确定可行压力区间[p0min,p0d],下限为所有阀门全开对应的主蒸汽压力,上限为额定主蒸汽压力。

(3) 在可行压力区间内取定初压p0。

(4) 假定G0,初设G0=G0· (N/Nd)。

(5) 假设变工况前后各加热器抽汽系数不变,可得各加热器抽汽量初始迭代值GE,同时假设初始迭代时各抽汽温度不变。

(6) 结合之前的主要模块变工况计算模型,根据质量守恒和能量守恒定律,对回热系统和减温减压器进行热平衡计算,得到各加热器抽汽量GE1。

(7) 当|GE1-GE|/GE<ε1(ε1取0.1%)满足误差需要时,则根据假设得到的抽汽量正确,否则转到步骤(6)。

(8) 计算得到供热机组电负荷N1,如果|N1-N|/N<ε2(ε2取0.1%),则假设的G0正确,否则G0=G0· (N1/Nd)转到步骤(5)。

(9) 迭代结束后,各参数均已求出,利用式(1)进行供热机组热耗计算,并记录采用的配汽方式。

3 计算实例及分析

该机组配有6个高调门喷嘴组,通常处于部分负荷运行状态。为了提高效益,厂家结合当地工业区需求,提出对机组实施供热改造的要求。通过对当地企业热用状况的调研,考虑热网损失的影响,确定汽轮机侧热源压力为2.2 MPa、温度为252 ℃,单台机组供热蒸汽的质量流量为60 t/h。机组采用再热冷端抽汽供热方式,供热蒸汽经过减温减压器达到参数要求。

3.1 计算准确性验证

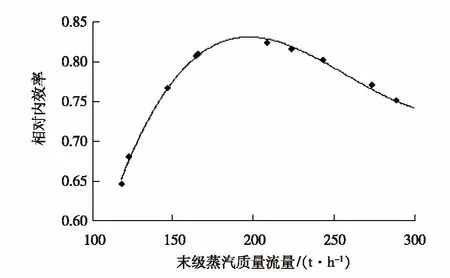

末级蒸汽质量流量和相对内效率的关系曲线见图1。

图1 末级蒸汽质量流量和相对内效率的关系曲线

机组变工况计算以额定工况为基准。变工况计算前先根据已知工况参数,对各级组流量-相对内效率曲线进行计算。结果发现:除调节级和末级外,其他中间级相对内效率基本不变,这与文献[13]结论一致。由于调节级的热力参数是通过具体模型进行计算所得,因此只需拟合末级质量流量和相对内效率的曲线,中间级相对内效率取基准工况值。

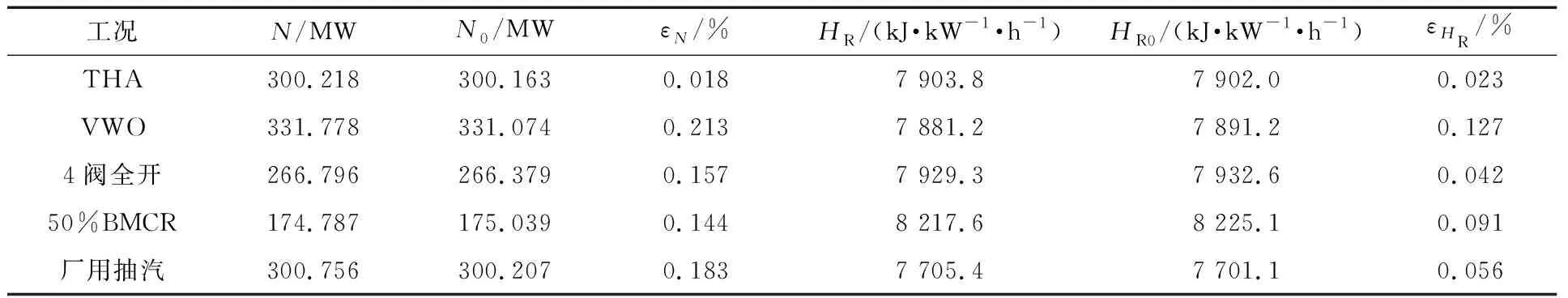

为验证变工况计算的准确性,需要将已知工况热力参数与计算得到的结果进行对比,但是研究对象是供热改造机组,缺少相关供热工况设计参数。考虑到厂用抽汽工况与供热抽汽工况的计算过程类似,因此可以将厂用抽汽工况(四段抽汽质量流量为40 t/h)类比供热工况进行验证,具体计算结果见表1(N0为设计电负荷;HR0为设计热耗率;εN为电负荷的误差;εHR为热耗率的误差)。

表1 机组功率与热耗的计算值与设计值对比

从表1中可以发现:机组电负荷和热耗率的计算值与设计值误差较小,计算准确性较高,满足工程需要。

3.2 配汽方式优化理论分析

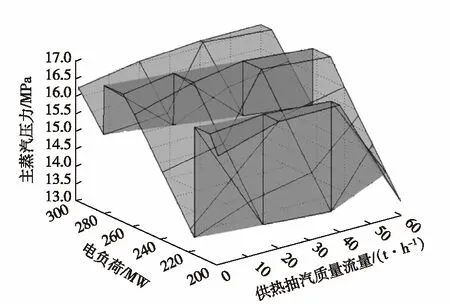

配汽优化思路为:在电负荷和供热量一定的情况下,改变调节阀开启方式(顺序阀配汽),对机组进行热力计算,寻找热耗率最低时的配汽方式;然后在不同电负荷和供热量下重复上述过程,即可得到供热机组在满足参数要求的负荷范围内的理论最优运行方式。供热机组最优初压与负荷之间的变化关系见图2。

图2 不同供热抽汽量下最优初压随机组负荷变化趋势

从图2中可以看出:当供热量一定时,最优初压先随电负荷提高呈递增趋势,当达到可行主汽压力区间上限(额定压力)时,会在一段电负荷区间内维持不变,直到电负荷继续提高到一定程度时突然降低,然后重复上述过程;当电负荷一定时,机组最优初压随供热量的变化趋势与之类似,不过变化稍缓。将最优初压和变工况计算记录的配汽方式进行对照,发现最优初压随负荷上升时对应的配汽方式基本为4阀全开或5阀全开,而维持额定压力不变时则基本处于4阀全开1阀节流状态。为了分析该现象形成原理,笔者选取供热抽汽质量流量为60 t/h和机组电负荷为240 MW时的两种案例进行理论探讨。

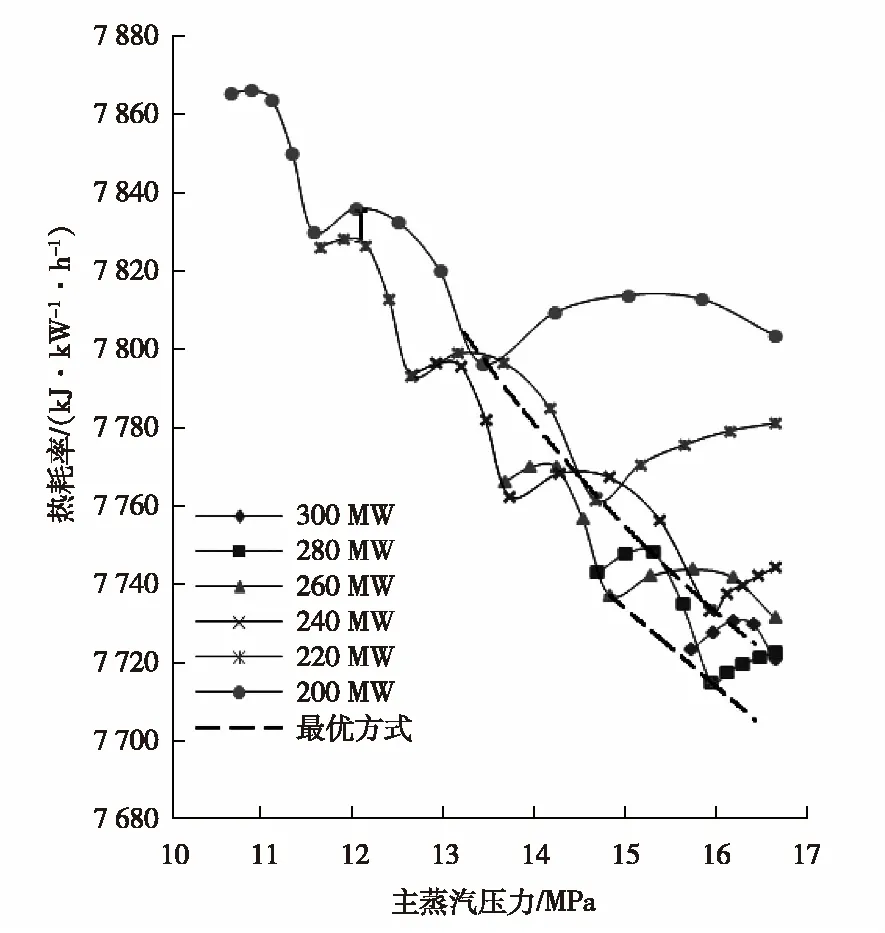

(1) 供热抽汽质量流量为60 t/h时,选取几种典型电负荷工况对热耗率和主蒸汽压力关系进行分析,结果见图3。

图3 供热抽汽质量流量为60 t/h时热耗率和主蒸汽压力的曲线

分析图3机组热耗率和主蒸汽压力的曲线,当机组调节阀开度由6阀点逐渐减小时,主蒸汽压力提高,机组循环热效率上升,但调节阀开度减小初段,部分开启阀流量较大,节流损失较大,同时主蒸汽压力提高也带来给水泵功耗增加,这种相反影响导致机组热耗率随调节阀开度减小反而略微上升。随着调节阀开度继续减小,节流压降尽管在持续上升,但是通过部分开启阀门流量占总流量比例逐渐降低,整体节流损失影响越来越小,并且机组循环热效率随主蒸汽参数的提高持续上升,最终使得机组热耗随调节阀开度减小又逐渐下降到5阀点为止。由于主蒸汽压力提高带来的循环热效率上升的影响,5阀全开机组热耗明显低于6阀全开,甚至在一定范围内5阀1节流热经济性都会优于6阀全开。

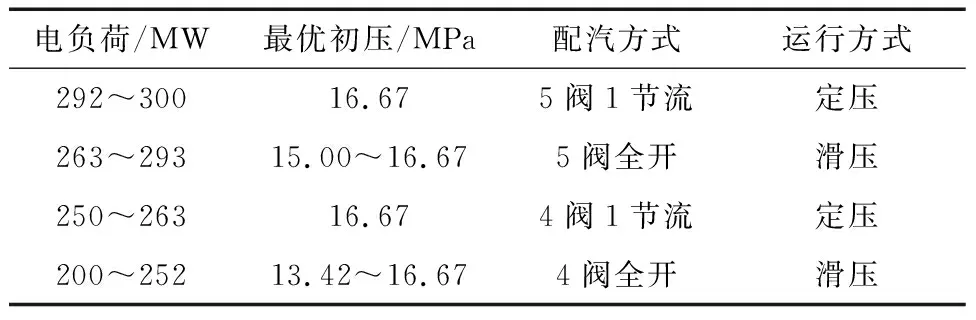

同理,5阀点向4阀点过渡,4阀点向3阀点过渡,热耗率随压力的变化曲线均呈先增后减的抛物线趋势,并且调节阀全开数量越低,机组热耗率越小;但是,由于机组主蒸汽压力存在上限,即额定压力,并不是所有阀点间都能完整过渡。对于一定负荷,当调节阀开度减小到额定压力时就停止。根据前面分析,此时的顺序阀节流配汽方式不一定比部分阀全开差,这就解释了图2最优初压会出现一定负荷区间内维持额定压力不变的现象。在电负荷263 MW处,主蒸汽压力从额定压力16.67 MPa骤降到15.00 MPa(见表2),这与机组安全运行要求不符,需进一步分析。

表2 60 t/h供热工况下机组配汽优化结果

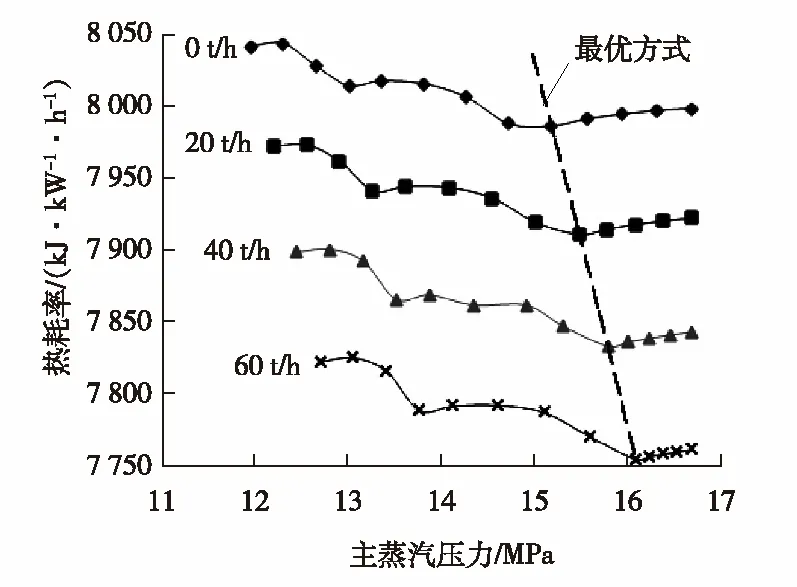

(2) 当电负荷为240 MW时,选取几种典型供热量对应的热耗率和主蒸汽压力曲线进行分析,结果见图4。

图4 电负荷为240 MW时不同供热量下热耗率和主蒸汽压力曲线

在图4中,当电负荷为240 MW时,机组在热耗不同阀点间随主蒸汽压力的曲线同样呈先增后减的抛物线形式,具体原因可参考前面分析。不过与图3不同的是,图4中代表着最优方式的虚线随主蒸汽压力变化幅度相对较小,如电负荷为240 MW时,机组最优配汽方式保持为4阀全开。这是因为电负荷一定时,在给定配汽方式条件下,供热量变化较小时,主蒸汽抽汽量变化较小,主蒸汽压力变化不大,最优初压在阀点和额定压力之间转换频率不高,所以当电负荷一定时,最优配汽方式随供热量变化相对比较稳定。

综上所述,将案例分析结果延伸到整个负荷范围,即可得到供热机组的最优配汽方式为部分阀全开或者额定压力下的顺序阀节流,机组理论最优运行方式在阀点滑压和定压运行之间切换,与图2最优初压随负荷之间的变化规律一致;但是为了保证机组经济性,在定压转换阀点滑压时会出现压力骤降现象,对应了图2中的断层曲面,此时与实际运行安全要求不符,需要进一步进行分析。

3.3 实际配汽及运行方式分析

有部分研究提供了改进方案[14-15],但由于对象机组喷嘴组较多,且需同时考虑电负荷和供热量影响,实际应用较为复杂。

对于该机组而言,理论配汽优化得到的结果基本处于5阀点和4阀点之间,其他配汽方式如3阀1节流等出现较少,因此可以将问题简化为寻找5阀点和4阀点之间的合理过渡方式;而机组为5阀点滑压时基本在85%THA工况之上,处于高负荷段,节流损失相对较小,定压与滑压引起的热耗相差不大,但定压运行具有对负荷响应快的优势,所以可以尝试高负荷段用顺序阀定压配汽替代5阀全开,使主汽压力平稳过渡,而与现代机组通常采用的定-滑-定复合滑压运行方式一致。

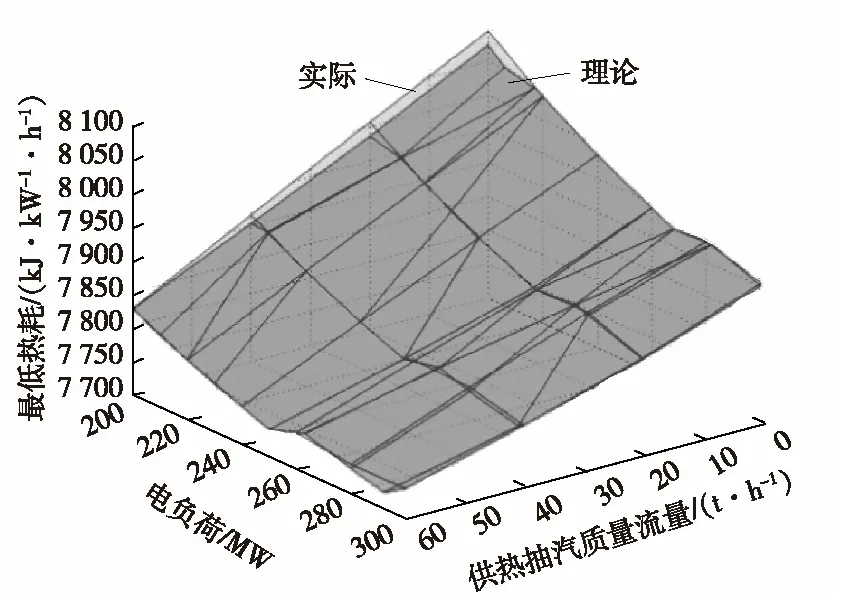

图5显示了该方式对应的机组热耗与理论分析得到的配汽方式对应的最低热耗率之间的对比,可以发现两个热耗率和负荷的关系曲面基本重合,热耗率在负荷范围内最大相差不超过20 kJ/(kW·h),证明该运行方式较为合理,可实际利用。机组在不同电负荷下,随着供热量增加,热耗率不断下降,表明供热弥补了一部分由发电降低引起的不利影响,提高了机组热经济性,供热改造具有现实意义。

图5 理论和实际操作最低热耗随负荷变化关系对比

因此,确定将机组在负荷范围内实际采用的配汽方式为4阀全开和顺序阀配汽相结合的方式,对应运行方式为定-滑方式,即低负荷段4阀点滑压,高负荷定压。

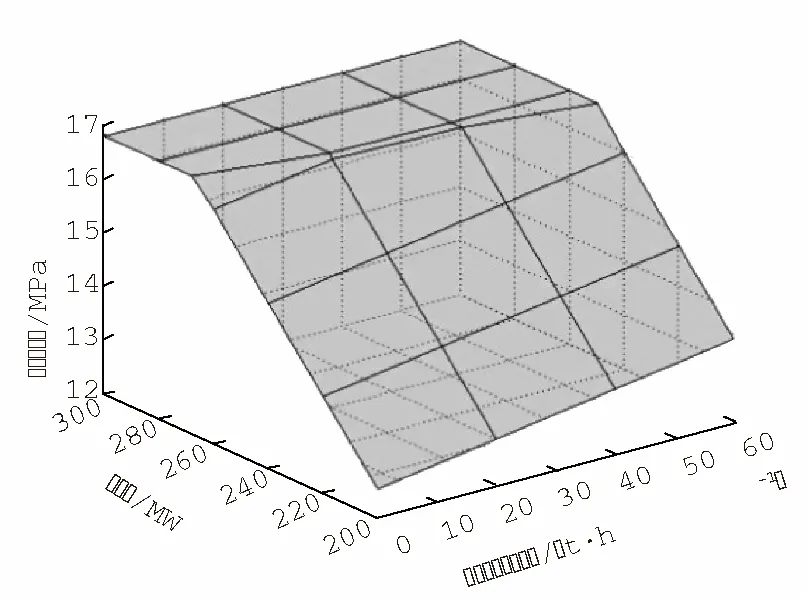

图6为结合实际运行要求优化后的配汽方式对应的主蒸汽压力与负荷之间的关系。

图6 定-滑方式主汽压力随负荷变化关系

4 结语

(1) 给出了供热机组变工况计算程序,通过误差分析,验证了计算的准确性,为供热改造机组性能分析提供理论方法。

(2) 利用变工况计算程序,对配汽方式优化进行理论分析,得到理论最优结果为部分阀全开配汽和维持额定压力的顺序阀配汽相结合的方式,但是不同配汽方式转换过程中存在最优初压骤降情况。

(3) 考虑实际运行控制要求,确定机组运行方式采用定-滑运行,为机组今后运行提供指导。