分壁精馏塔分离五元体系的稳态及动态研究

2018-08-30何桂春

华 涛,邱 洁,何桂春,伍 祥,凌 昊

(华东理工大学 化学工程联合国家重点实验室,上海 200237)

分壁精馏塔(DWC)是一种典型的化工过程强化设备,可大幅度地节省能耗和设备投资[1-2]。分离三组分混合物的DWC,国内外均有大量的研究报道,叶青等[3-4]将DWC应用于裂解汽油和醇体系的模拟及实验工作。Ling等[5-7]考察了三组分DWC的组分、温度、温差控制方案,结果表明,组分控制具有更好的控制效果。朱登磊等[8]将DWC应用于乙烯装置顺序分离流程,实现了C1,C2,的分离。李沐荣等[9]提出了带中间换热器的热泵精馏DWC。孙兰义等[10-12]深入研究了反应精馏型DWC的分离规律。郭艳姿[13]研究了对二甲苯吸附抽出液的DWC工艺。除此之外,DWC也可用于萃取精馏[14]。

在四组分DWC方面,Kaibel[15]提出一种单隔板结构(Kaibel DWC,KDWC)。宋二伟等[16]对KDWC的稳态及简捷设计进行了研究。Skogestad课题组进行了相关的模拟及实验工作[17-18]。蔺锡钰等[19]对KDWC进行了研究,结果表明组分控制可以应对±10%的进料流量和组成波动。王志锋等[20]研究了三隔板DWC,发现其节能潜力高于KDWC。在五元体系的研究方面,Kiss等[21]研究了两个DWC串联的方案,但并未实现单塔分离五组分的目标。

本工作以甲醇(M)、乙醇(E)、正丙醇(P)、正丁醇(B)和正戊醇(H)五元体系为研究对象。建立了由一个常规塔和Kaibel分壁精馏塔组合(CKDWC)和强化的DWC(EDWC)的严格稳态精馏模型,考察了组分控制结构在应对进料流量和组成发生±10%波动时的控制效果。

1 稳态设计

以M,E,P,B,H五元体系为研究对象,五种物质在常压下对应的沸点为337.8,351.6,370.3,390.8,410.5 K,相对挥发度为16.31,9.16,4.38,2.05,1。五组分混合物等摩尔进料,流量为3 600 kmol/h,进料温度为361 K。

稳态模拟过程采用Aspen Plus软件中的Rad Frac模块,物性方法选择WILSON模型,在Aspen软件中采用WILSON方程调用各组分的饱和蒸气压数据,并与文献[22]中的蒸气压数据对比,两者具有很好的吻合度。产品设计纯度均为99%(x),塔顶压力为101 kPa,塔板压降为0.686 8 kPa。

1.1 常规分离流程稳态设计

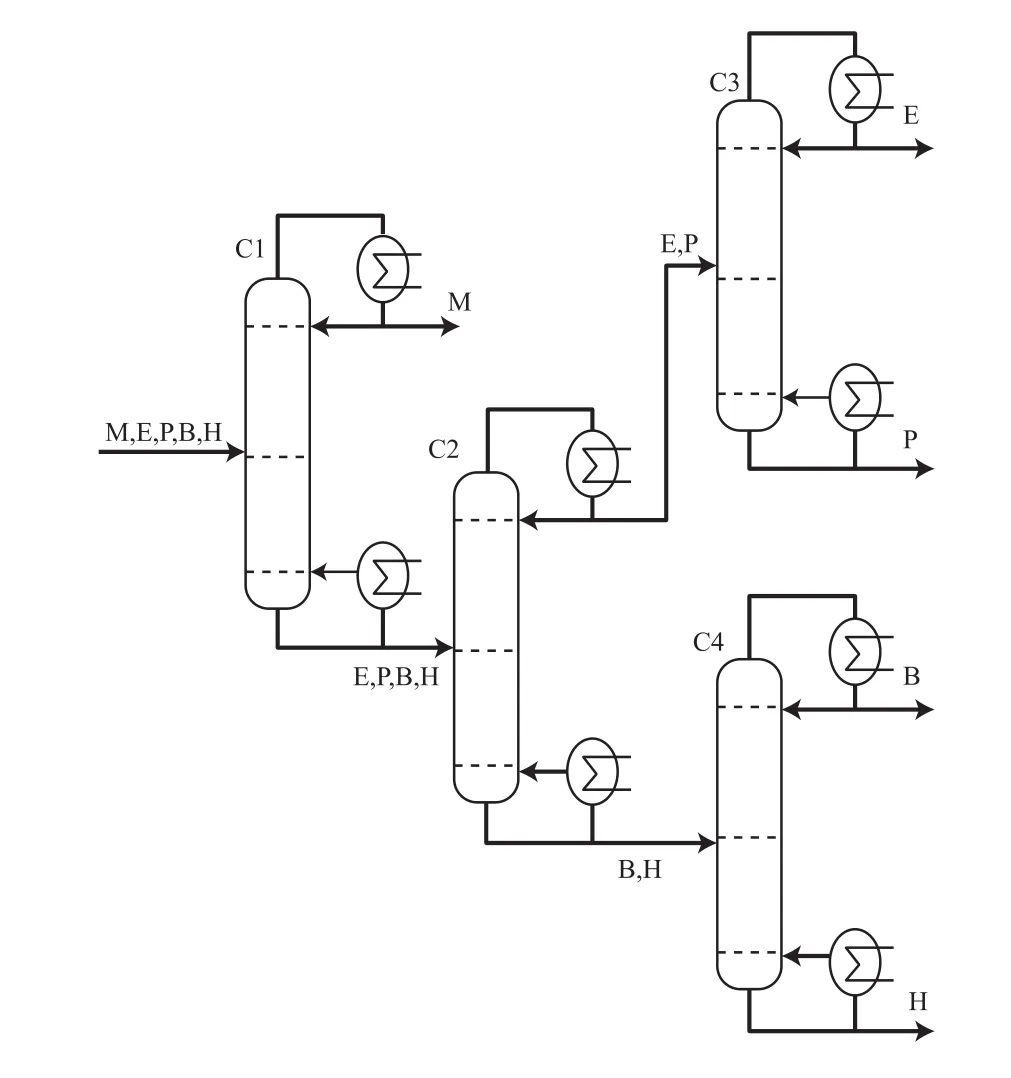

常规方法分离五组分混合物时需要使用四个精馏塔且分离流程众多。常规四塔分离序列见图1。该序列中C1塔用于甲醇和乙醇的分离,C2塔用于丙醇和丁醇的分离,C3塔用于乙醇和丙醇的分离,C4塔用于丁醇和戊醇的分离。以最小年总投资(TAC)为目标[23]对各精馏塔的塔板数、进料位置、C1塔塔釜中的甲醇杂质含量、C2塔塔顶中的丁醇杂质含量、C2塔塔釜中的丙醇杂质含量进行优化。TAC包含年度设备回收成本及能耗成本,年度设备回收成本由资金回收成本除以合适的折旧周期得到。

图1 常规四塔分离序列Fig.1 Conventional separation sequence of four-column structure.

表1为优化后的相关设计参数。由表1可知,流程总塔板数为240块,总负荷为117.68 MW。

表1 常规分离序列设计参数Table 1 Design of conventional separation sequence

1.2 CKDWC稳态设计

CKDWC由一个常规塔和KDWC组合而成,在稳态模拟中KDWC可由一个汽提塔(仅有一个再沸器)、一个精馏塔(仅有一个冷凝器)和两个并列的吸收塔组成[20]。仍以TAC为目标对精馏塔结构进行优化,常规塔的优化方法与前文相同,Kaibel塔需要优化的参数为塔板数、进料位置、两条侧线的采出位置、分气比(βV)和分液比(βL)。然而,在实际操作中DWC的加工难度要高于常规塔,因此在设备核算时要将相应的费用乘上一个系数(1.2)[23-24]。

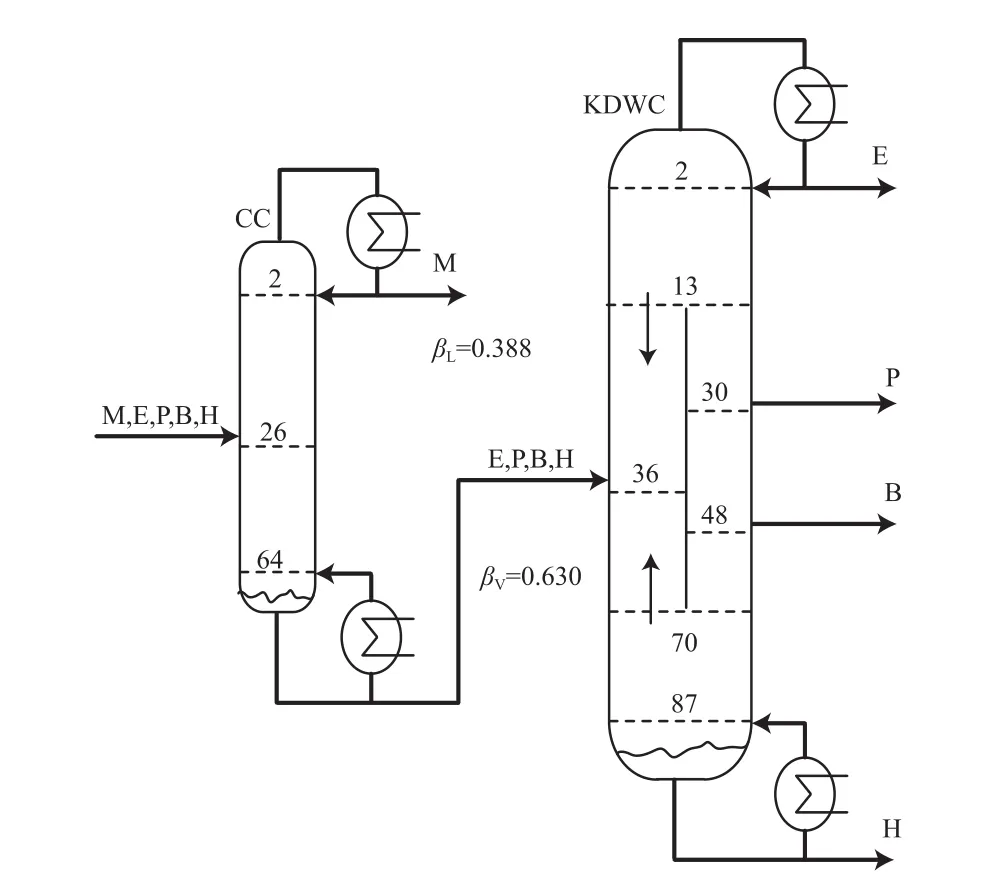

图2为优化后的塔体结构。由图2可知,常规塔有65块塔板,KDWC共有88块塔板,其中第13~70块板间对应的隔板进料侧区域为预分馏段(pre),其他区域为主塔段(mai)。KDWC的βL为自第13块塔板处液相流入预分馏段所占的比值0.388,βV为自第70块塔板处气相进入预分馏段所占的比值0.630。5个产品的纯度均达到99%(x)的设计要求。

表2为CKDWC的相关设计参数。由表2可知,常规塔塔釜再沸器负荷(QR)为36.19 MW,KDWC的QR为55.08 MW,流程总负荷为91.27 MW。对比表1和表2可知,CKDWC较常规分离序列QR可节省22.4%,TAC节省22.7%;KDWC较对应的常规分离序列QR可节省32.1%。

图2 CKDWC稳态设计Fig.2 Steady state design of CKDWC.

表2 CKDWC设计参数Table 2 CKDWC optimum design

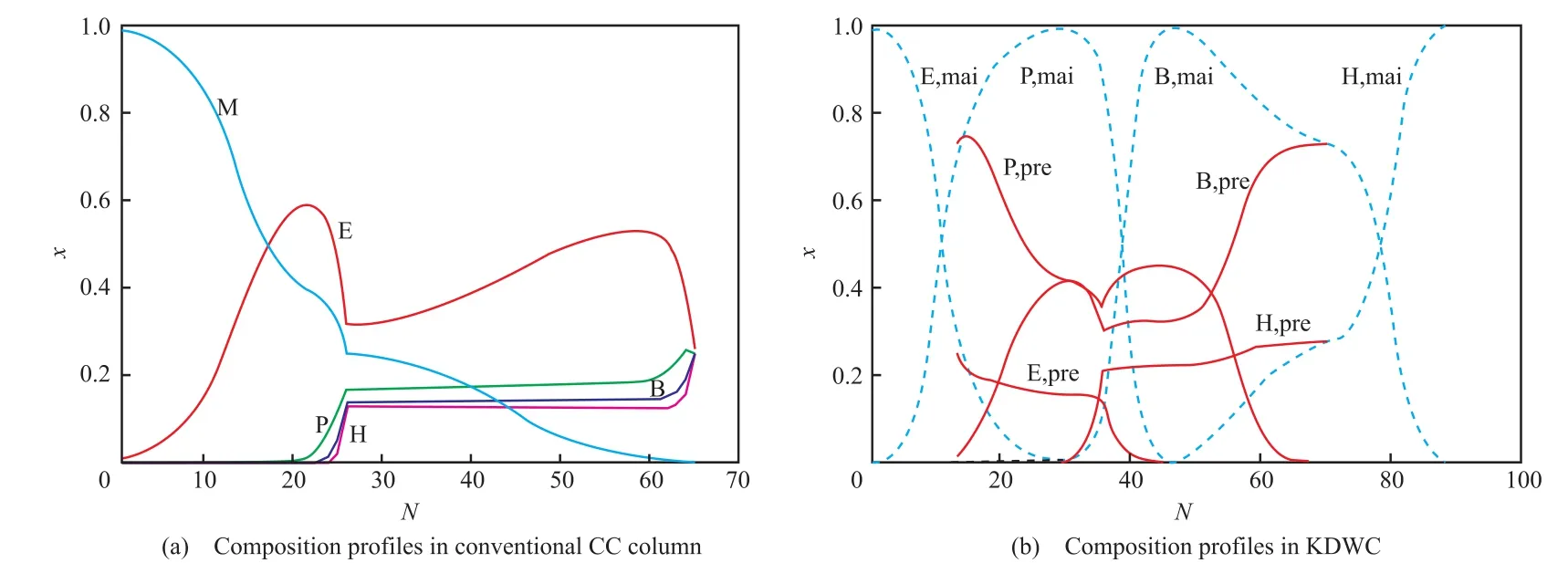

图3为CKDWC的液相组成。由图3(a)可知,CC塔完成了甲醇和乙醇的分离,但乙醇在进料位置及塔釜附近出现了返混。由图3(b)可知,KDWC预分馏段中丙醇和丁醇也出现了一定程度的返混。同时,对于KDWC而言,必须选择合适的βL来控制预分馏段顶部的丁醇含量,因为过量的丁醇组分越过隔板会以液态的形式自侧线采出,从而导致侧线产品无法达到设计要求。

图3 CKDWC液相组成Fig.3 Composition profiles in CKDWC.

1.3 EDWC稳态设计

KDWC只能对三组分或四组分体系进行高纯度分离,单个DWC分离五元体系时塔内应至少含有两块隔板,本工作使用EDWC对五元体系进行分离。稳态模拟流程如图4所示,EDWC可由一个汽提塔(无冷凝器)、五个吸收塔、及一个精馏塔 (无再沸器) 组合而成,图中虚线为气相流股,实线为液相流股。EDWC内部安装两块隔板将塔体分为三个区域(C11为预分馏段,C21、C22为中间段,C31、C32、C33和C34为主塔段),其中预分馏段进行丙醇和丁醇的清晰分割,该段应避免丁醇从顶部越过隔板,同时也应避免过量的丙醇自底部越过隔板;中间段要实现甲醇和丙醇的清晰分割,该段要避免丙醇越过隔板顶部,也应避免甲醇越过隔板底部;主塔段塔顶采出甲醇,塔釜采出戊醇,乙醇、丙醇、丁醇依次自侧线采出。

图4 EDWC稳态模拟流程Fig.4 Simulation flow sheet of EDWC.

EDWC中的进料状态、产品要求、物性方法均与CKDWC的相同。仍以TAC 为目标对流程进行优化,需优化的参数包括各段塔板数,两组分气βL及进出料位置,由于EDWC 在结构上更加复杂,因此在设备核算时需将相应的费用乘上系数1.3[23-24]。图5为优化后的塔体结构。由图5可知,全塔共有116块塔板,第一分液比(βL1)为0.621,第二分液比(βL2)为0.480;第一分气比(βV1)为0.623,第二分气比(βV2)为0.398。

图5 EDWC稳态设计Fig.5 Steady state design of EDWC.

表3为EDWC设计参数。由表3可知,EDWC的QR为72.21 MW,塔径为7.97 m,EDWC的TAC为1.432×107$/a,和常规分离序列相比,EDWC可节能38.6%,TAC节省36.2%,和CKDWC相比QR可节省20.9 %。

表3 EDWC设计参数Table 3 EDWC optimum design

图6为EDWC的液相组成图。由图6可知,5个产品纯度均达到设计要求。EDWC有两组分气的βL,由于液体自上而下流动,而βL1的位置高于βL2,因此一般来说βL1的变化对全塔温度分布的影响要高于βL2;同样,气体自下而上流动,βV1的位置低于βV2,对全塔温度分布的影响也比βV2要大。由图6(b)可知,丙醇组分摩尔百分数在预分馏段下部出现一个极大值、丁醇组分在预分馏段上部也出现一个极大值,这说明预分馏段中丙醇和丁醇组分均存在一定程度的返混现象,对于精馏过程而言,返混造成的热力学损失会导致分离过程的能耗升高;从中间段的液相组成中可以看出,乙醇组分在第32~46块板间也出现了轻微的返混,从本质上来说,这是由于EDWC内部热量耦合造成的,第36~46块板间主塔段中乙醇含量自上而下迅速降低,并在第47块板处与来自中间段的液相相互混合,混合后的液相则被上升的气相重新“携带”至中间段和相应的主塔段中,这样主塔段中(第46块板附近)含量较低的乙醇组分就越过隔板底部进入中间段,也就造成了中间段下部乙醇组分的返混现象。

图6 EDWC液相组成Fig.6 Composition profiles in EDWC.

2 EDWC动态控制

2.1 组分控制结构

EDWC在结构上较为复杂,主要包含QR、塔顶回流量(RW)、三条侧线采出量(S1,S2,S3)、两组分气分液比(βL1,βL2,βV1,βV2)等 9组操作变量,本工作采用传统的PID控制建立相应的组分控制结构。EDWC组分控制结构需建立相应的流量、液位、压力及组分控制回路,其中6个组分控制回路的配对方案为:1)塔釜控制回路采用QR控制预分馏段底部的丙醇含量;2)塔顶控制回路采用RW控制塔顶产品乙醇的杂质含量;3)上侧线控制回路以S1控制上侧线产品丙醇的杂质含量;4)中间侧线控制回路以S2控制中间侧线产品丁醇的杂质含量;5)下侧线控制回路以S3控制塔釜产品丁醇的杂质含量;6)βL控制回路采用βL1控制中间段顶部的丙醇含量。

在图5所示的稳态条件下,模拟流程处于最优点,但操作条件较为严苛,可考虑牺牲部分能耗来改善控制效果,将βV1由0.623减小至0.611,得到QR= 74.16 MW,与最优点相比能耗升高了2.7%。此时,可将相应的稳态文件按Luyben[23]提出的方法导入动态中,并对再沸器及冷凝器的尺寸进行计算,本工作再沸器的直径为4.55 m,高度为9.11 m。

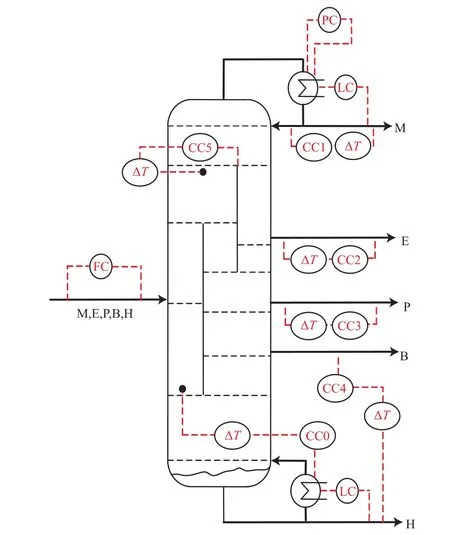

动态模拟在Aspen Dynamic中完成,图7为EDWC控制结构。

图7 EDWC控制结构Fig.7 Control structure of EDWC.

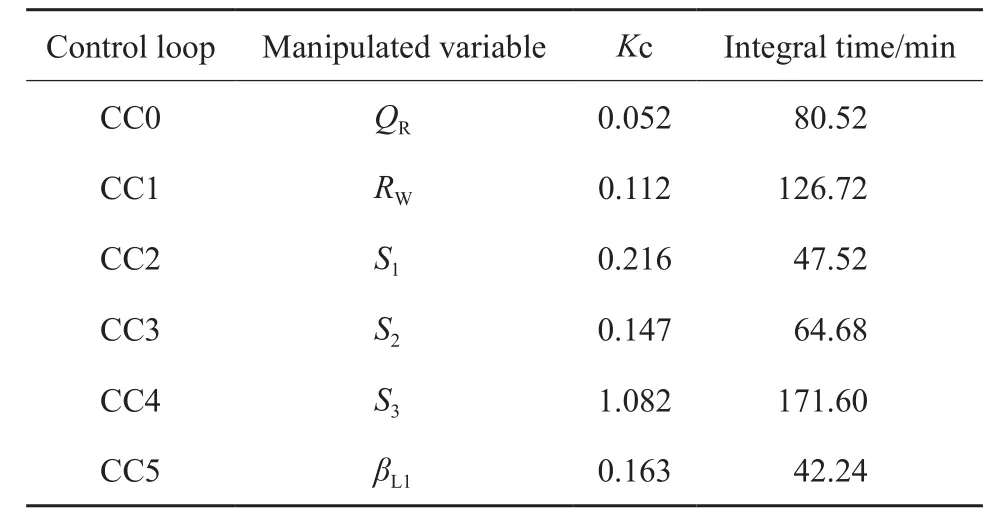

由图7可知,流程中液位控制器的比例增益为2,积分时间为9 999 min;压力控制器的比例增益为20,积分时间为12 min;流量控制器的比例增益为0.5,积分时间为0.3 min。组分控制回路迟滞均为5 min,控制回路采用Tyreus-Luyben方法进行调谐以获得增益值和积分时间。具体调谐方法为:首先对塔釜控制回路进行调谐,将塔釜控制回路调至自动,同时保持其他控制回路为手动进行中继-反馈测试;而后依照相同的方法依次对塔顶、三条侧线及βL1控制回路进行调谐,相应的调谐参数见表4。

表4 控制器调谐参数Table 4 Tuning parameters of composition control structure

2.2 组分控制结果

本工作以稳定后的产品纯度(x)在98.5%~99.5%范围为合格产品。以原料中甲醇组分波动为例,图中甲醇组分含量增加10%表示甲醇摩尔百分数从0.20增至0.22,其他组分之间的摩尔比不变。

图8为进料流量及各组分含量波动±10%时的控制效果。由图8(a)可知,组分控制结构可以很好地应对进料流量±10%(x)的波动;由图8(b)可知,甲醇含量波动时,五个产品均得到了很好的控制;由图8(c)可知,进料中乙醇含量波动时,五个产品纯度得到了良好的控制,但乙醇产品纯度略有偏差,原料中乙醇组分增加10%(x)时稳定后的乙醇产品纯度为98.88%(x),减少10%(x)时乙醇产品纯度为99.11%(x);由图8(d)可知,稳定后的乙醇和丁醇产品约有0.1%的偏差;由图8(e)可知,原料中丁醇组分增加10%(x)后,稳定后的丁醇产品纯度约为98.88%(x);由图8(f)可知,戊醇含量波动时,各产品纯度偏差在0.06%以内;稳定后的丁醇产品纯度略有偏差,约为98.94%(x)。

图8 波动±10%的控制结果Fig.8 Control results of ±10% disturbances in EDWC.

3 结论

1)DWC在应用于五元混合物的分离过程中具有节能优势,EDWC可在一个塔内对五组分体系进行高纯度分离,与常规分离序列相比可节省QR38.6%,与CKDWC相比可节省QR20.9 %。

2)EDWC在预分馏段需实现丙醇和丁醇的清晰分割,该段丙醇和丁醇出现了一定程度的返混;在中间段需实现甲醇和丙醇的清晰分割,该段乙醇组分也出现了轻微的返混。

3)动态模拟的结果表明,组分控制策略在应对进料流量及组成发生±10%的波动时具有良好的控制效果。