多级孔分子筛Silicalite-1的制备及其在合成气直接制低碳烯烃反应中的应用

2018-08-30冯英杰张明森

冯英杰,冯 静,张明森

(中国石化 北京化工研究院,北京 100013)

合成气的原料来源广泛,煤炭、石油、天然气和生物质都是合成气的重要来源。合成气直接制低碳烯烃反应,是合成气在催化剂作用下,通过费托合成制得碳原子数小于或等于4的烃类的过程[1-2]。由于费托合成的产品分布受Anderson-Schulz-Flory规律的限制,且反应的强放热性易导致甲烷和积碳的生成,并促使生成的烯烃发生二次反应,因此高选择性地制得低碳烯烃较为困难[3-5]。

分子筛作为催化剂的优良载体,在合成气直接制低碳烯烃反应中的应用研究已被广泛报道,包括ZSM-5,β,Silicalite-1,Silicalite-2等分子筛[6-9]。然而,分子筛的表面酸碱性和孔道结构不同,使其在CO加氢反应中表现出很大的差异[10-11]。研究结果表明,以全硅分子筛为载体催化剂的合成气催化性能优于以ZSM-5分子筛为载体的催化剂[8]。因为,ZSM-5分子筛本身较强的酸碱催化功能会加速低碳烯烃的二次反应,导致低碳烯烃的选择性非常低,而通过碱改性,可以极大削弱ZSM-5分子筛的表面酸性,进而显著提高催化剂对低碳烯烃的选择性。因为全硅分子筛仅存在微量的Al,酸性很弱,可在一定程度上抑制中间产物的异构化和二次加氢反应的发生,有利于提高低碳烯烃的选择性[12]。

本工作以正硅酸乙酯(TEOS)为硅源,通过加入少量硅烷偶联剂,采用一步水热法直接制备了一种具有MFI型结构的多级孔全硅分子筛Silicalite-1;采用SEM、TEM、XRD、Py-FTIR、NH3-TPD和N2吸附-脱附等方法对Silicalite-1分子筛进行了表征,并将其用于合成气直接制低碳烃催化剂的载体。

1 实验部分

1.1 多级孔Silicalite-1 分子筛的制备

多级孔Silicalite-1 分子筛的制备:将等质量的 TEOS-40(SiO2含 量 为 40%(w) 的 TEOS,预先将TEOS-40与硅烷偶联剂(甲氧基三乙氧基硅)按质量比10∶1混合均匀)和四丙基氢氧化铵按照先后顺序加入到200 mL锥形瓶中,常温磁力搅拌2 h,然后将其转移至200 mL内衬聚四氟乙烯的水热釜中,密封,放入马弗炉中,在180 ℃下恒温水热48 h,取出,自然冷却至室温。用去离子水洗涤抽滤产物,在120 ℃下烘4 h,然后放入马弗炉中,以2 ℃/min的升温速率升温至550 ℃,焙烧6 h。

全微孔分子筛Silicalite-1的合成方法与上述方法基本相同,区别在于不加入硅烷偶联剂。

1.2 Fe-Mn-K/Silicalite-1催化剂的制备

分别按照Fe含量20%(w)、Mn含量10%(w)、K含量6%(w)称取硝酸铁、碳酸钾、硝酸锰3种试剂并溶于去离子水中,按碳酸钾、硝酸锰、硝酸铁的浸渍顺序,采用常压分步浸渍法制备催化剂。将活性组分溶液逐滴加入到载体中,于60 ℃水浴中加热0.5 h并不时搅拌,直至蒸干母液,然后在120 ℃下烘2 h,最后在500 ℃下焙烧3 h,制得Fe-Mn-K/Silicalite-1催化剂。

1.3 表征方法

采用荷兰FEI公司XL-30型场发射环境扫描电子显微镜进行SEM表征。采用荷兰Philips Tecnai公司F20型透射电子显微镜进行TEM表征。采用德国Bruker AXS公司D8 Advance型X射线衍射仪进行XRD表征。采用美国Micromeritics仪器公司ASAP 2020型全自动物化吸附分析仪进行N2吸附-脱附表征。采用Nicolet公司AVATAR 360型傅里叶变换红外光谱仪进行Py-FTIR表征。采用美国Micromeritics公司AUTOCHEM 2920型全自动化学吸附仪进行NH3-TPD表征。

1.4 催化剂的评价

在固定床不锈钢反应器中评价催化剂,规格为φ10 mm×1 mm。催化剂(20~40目)用量为0.3 g,催化剂上下装填40~60目石英砂。反应前,催化剂在常压、400 ℃、空速3 000 mL/(g·h)的纯氢中还原4 h,然后切换为合成气还原2 h。在给定反应条件下进行活性评价:原料气组成V(H2)∶V(CO)= 2,反应压力1.2 MPa,反应温度325~400 ℃,空速1 000~5 000 mL/(g·h)。

1.5 分析方法及数据处理

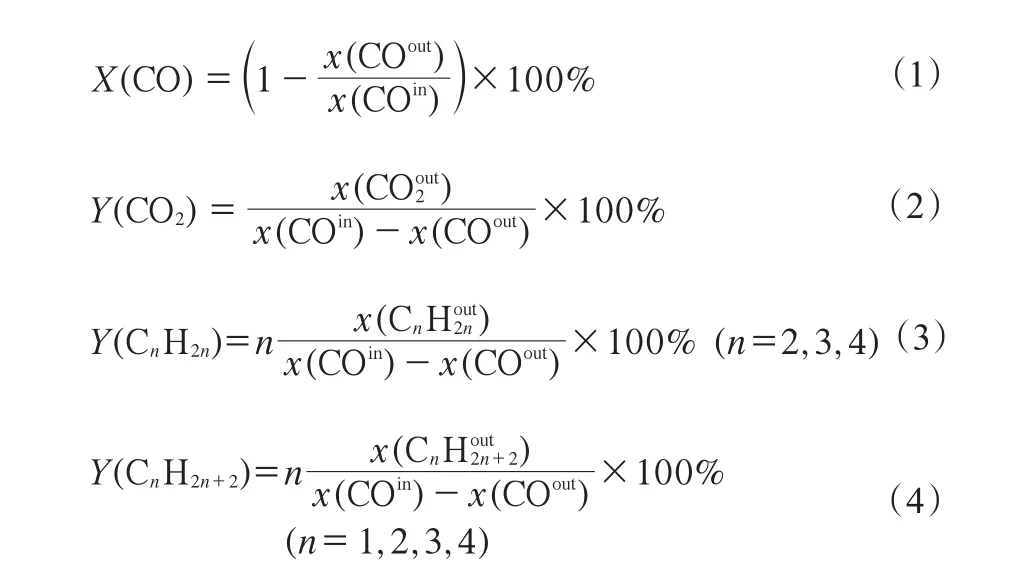

采用Agilent公司7890B型气相色谱仪在线分析气相组成,采用双检测通道三阀四柱系统进行测定,其中,FID连接氧化铝柱,用于分析CH4,C2H6,C2H4,C3H8,C3H6,C4H10,C4H8,CnHm等组分;TCD 主要用于检测 CO,CO2,N2,O2,CH4。采用归一化法进行定量。转化率和选择性的计算方法见式(1)~(4):

式中,n表示分子中的碳原子数;X表示转化率,%;Y表示选择性,%;x(COin)表示进气端CO中碳的摩尔分数,%;x(COout)表示出气端CO中碳的摩尔分数,表示出气端CO2中碳的摩尔分数,表示出气端CnH2n的摩尔分数,表示出气端CnH2n+2的摩尔分数,%。

2 结果与讨论

2.1 Silicalite-1分子筛的结构表征

以高硅浓度的TEOS-40为硅源,加入少量硅烷偶联剂和结构模板剂四丙基氢氧化铵,通过一步水热法合成出具有MFI结构的多级孔全硅分子筛Silicalite-1,它的SEM图片和XRD谱图见图1。由图1可见,多级孔Silicalite-1分子筛为纳米尺寸,平均粒径为150 nm,且尺寸非常均一;多级孔Silicalite-1分子筛具有典型的MFI型分子筛结构,它的特征峰与PDF卡片中SiO2(No.00-043-0784)的结构对应。

图1 合成的多级孔Silicalite-1分子筛的SEM图片和XRD谱图Fig.1 SEM image and XRD spectrum of prepared hierarchical porous Silicalite-1(Silicalite-1(HP-40)).

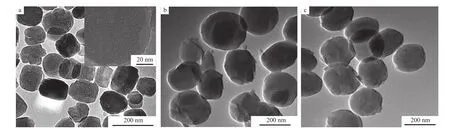

作为对比,本工作分别采用TEOS-28(SiO2含量为28%(w)的TEOS)和TEOS-40两种不同硅源合成出全微孔结构的全硅分子筛Silicalite-1,并对其进行TEM表征。Silicalite-1分子筛的TEM图片见图2。由图2可看出,多级孔Silicalite-1分子筛具有晶内介孔;而全微孔Silicalite-1分子筛则无明显的介孔结构,且平均粒径为250 nm,略大于多级孔Silicalite-1分子筛。

图2 Silicalite-1分子筛的TEM照片Fig.2 TEM images of Silicalite-1.

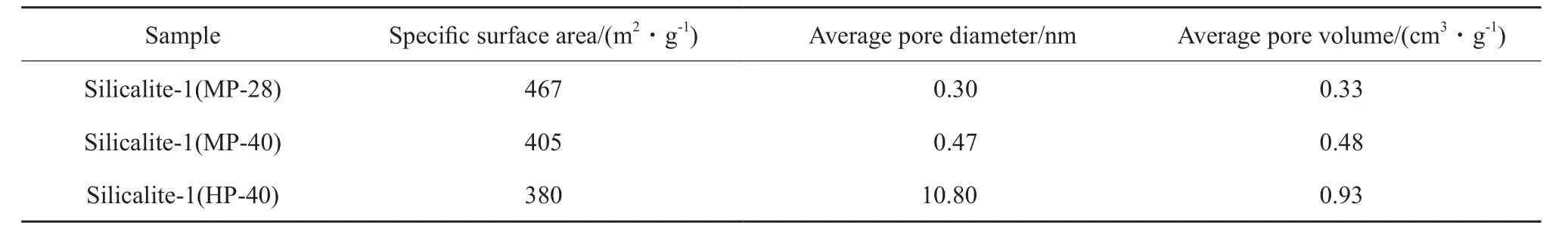

Silicalite-1分子筛的N2吸附-脱附等温线见图3、孔结构和比表面积见表1。由图3和表1可见,多级孔Silicalite-1分子筛在相对压力小于0.02的条件下,N2吸附-脱附等温线快速上升,表明它具有微孔结构;在中压区范围内,试样具有明显的吸附-脱附磁滞回线,说明它同时具有介孔结构;而高压区的吸附-脱附等温线表明它具有少量的大孔结构。多级孔Silicalite-1分子筛的比表面积为380 m2/g、孔体积为0.93 cm3/g(介孔和大孔体积共计0.70 m3/g),平均孔径为10.80 nm。

与多级孔Silicalite-1分子筛相比,两种全微孔Silicalite-1分子筛的比表面积较大,但平均孔径和平均孔体积较小,其中,采用TEOS-28合成的全微孔Silicalite-1分子筛的平均孔径和孔体积最小。

图3 Silicalite-1分子筛的N2吸附-脱附等温线Fig.3 N2 adsorption-desorption isotherm of Silicalite-1.

采用该方法合成多级孔分子筛,相比研究较多的多步法和双功能模板法,简单经济;同时,由于采用了高浓度合成法,不需要加入大量的水,产率高。

2.2 Silicalite-1分子筛的表面酸性

在CO加氢制取低碳烯烃的反应中,产物基本为相对分子质量很小的气体烃类分子,在大多的分子筛孔道内,产物分子基本可以自由扩散,所以分子筛孔道尺寸的影响不是主导因素。除了孔道特征,分子筛的另一特点就是酸碱性。全硅分子筛因为不含铝、酸性弱,在一定程度上抑制了产物的异构化和二次加氢反应。因此,除孔结构外,Silicalite-1分子筛的表面酸碱性是影响其催化性能的重要特性。为此,对Silicalite-1分子筛进行了Py-FTIR和NH3-TPD表征。为了进行对比,同时测定了全硅分子筛SBA-15的Py-FTIR谱图。试样的Py-FTIR表征结果见图4。

表1 Silicalite-1分子筛的孔结构和比表面积Table 1 Pore structure and specific surface area of Silicalite-1

图4 Silicalite-1分子筛和SBA-15分子筛的Py-FTIR谱图Fig.4 Py-FTIR spectra of Silicalite-1 and SBA-15.

由图4可见,3种Silicalite-1分子筛均在约1 450 cm-1处出现了对应吡啶分子在L酸性位吸附时的吸收峰,而在代表B酸性位的1 540 cm-1处未出现吸收峰。Py-FTIR表征结果显示,制备的Silicalite-1分子筛只具有弱L酸性位,无较强的B酸性位。其中,相比同样只有弱酸性位的全硅分子筛SBA-15,3种Silicalite-1分子筛的吸收峰向低波数偏移,表明Silicalite-1分子筛的酸性更弱。

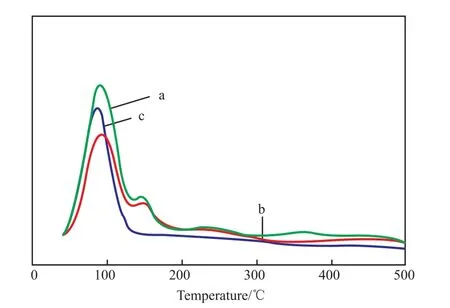

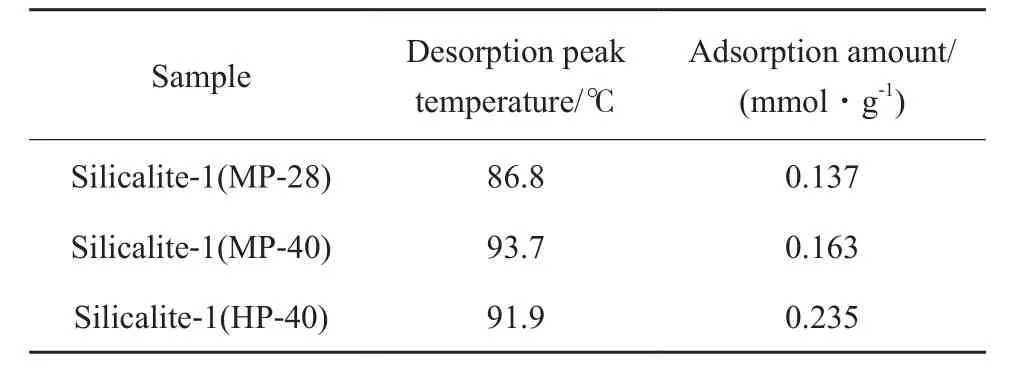

为确定Silicalite-1分子筛的弱酸量,进一步对其进行了NH3-TPD表征,结果见图5和表2。

图5 Silicalite-1分子筛的NH3-TPD 曲线Fig.5 NH3-TPD curves of Silicalite-1.

由图5可知,3种Silicalite-1分子筛的脱附峰温度均较低,均低于100 ℃。其中,以TEOS-28为硅源合成的全微孔Silicalite-1分子筛的脱附峰温度最低,以TEOS-40为硅源合成的全微孔Silicalite-1分子筛的脱附峰温度最高,多级孔Silicalite-1分子筛次之。与以TEOS-28为硅源合成的全微孔Silicalite-1分子筛不同,以TEOS-40为硅源合成的两种Silicalite-1分子筛除具有较低的脱附峰外,在150 ℃附近均出现了一个相对较小的脱附峰,这个脱附峰可能与合成的Silicalite-1分子筛更加复杂的孔结构有关。

表2 NH3-TPD表征酸量计算结果Table 2 Acid amount of different carriers

由表2可知,具有介孔结构的多级孔Silicalite-1分子筛对NH3的吸附量最高,为0.235 mmol/g,表明它的弱酸量最多;而以TEOS-28为硅源合成的全微孔Silicalite-1分子筛的弱酸量最少。

2.3 Silicalite-1分子筛的催化性能

以Fe为主活性组分的费托合成反应催化剂对合成气直接制取低碳烯烃反应具有较好的选择性,添加Mn-K助剂还可进一步提高CO转化率和低碳烯烃选择性[13-16]。以Fe为活性组分、Mn-K为助剂、Silicalite-1分子筛为载体,制备了Fe-Mn-K/Silicalite-1催化剂,并进行了合成气直接制低碳烯烃催化性能的评价,评价结果如图6和表3所示。

图6 Fe-Mn-K/Silicalite-1催化剂在合成气直接制低碳烯烃反应 中的催化性能Fig.6 Catalytic properties of Fe-Mn-K/Silicalite-1 catalyst in direct conversion of syngas to low olefins.

由图6可知,以TEOS-40为硅源合成的多级孔Silicalite-1分子筛催化剂具有较高的CO转化率和C2~C4烃选择性,CO转化率为82.0%,C2~C4烃选择性接近60%;以TEOS-40为硅源合成的全微孔Silicalite-1分子筛催化剂的CO转化率和低碳烃选择性略低于多级孔Silicalite-1分子筛,分别约为75.2%和57.7%;以TEOS-28为硅源合成的全微孔Silicalite-1分子筛催化剂的性能最差。

对于费托合成反应,打破Anderson-Schulz-Flory分布规律,尤其是降低生成CH4的几率是提高有效烃类选择性的关键。合成的多级孔Silicalite-1分子筛催化剂的CH4选择性为14.2%,低于另外两种全微孔载体催化剂。考虑到在一定范围内,费托合成反应产物中CO2与CH4属于此消彼长的关系,因此多级孔Silicalite-1分子筛催化剂的CO2选择性为42.1%,略高于其他两种催化剂。多级孔Silicalite-1分子筛的介孔结构一方面可以降低气体的扩散阻力、提高反应的转化率;另一方面,它较大的平均孔径及更多的表面弱酸性位也有利于C2~C4烃的生成,提高了低碳烯烃的选择性。作为拥有弱酸性的全硅分子筛,由于降低了扩散阻力,所以在反应条件相同时,产物中烯烃加氢生成烷烃的概率减小,从而可在一定程度上提高烯烷比。

表3 不同催化剂在合成气直接制低碳烯烃反应中的催化性能Table 3 Catalytic properties of different catalysts in direct conversion of syngas to low olefins

3 结论

1)以TEOS-40为硅源,加入少量硅烷偶联剂三乙氧基硅烷,采用一步水热法直接合成了一种具有多级孔结构和大量表面弱酸性位的纳米尺寸全硅分子筛Silicalite-1。

2)采用高浓度合成法,不需要加入大量的水,产率高、工艺简单,适于工业化生产。

3)将合成的多级孔Silicalite-1分子筛作为催化剂的载体,用于合成气直接制低碳烯烃反应,相比全微孔Silicalite-1分子筛,以TEOS-40为硅源合成的多级孔Silicalite-1分子筛由于具有多级孔结构和大量表面弱酸性位等特点,使其具有更高的CO转化率、C2~4烃选择性及较低的CH4选择性。