基于宏微观耦合分析胶结充填体强度差异的研究

2018-06-20魏晓明郭利杰李宗楠

魏晓明,郭利杰,李宗楠

(1.北京矿冶科技集团有限公司,北京 102628;2.国家金属矿绿色开采国际联合研究中心,北京 102628)

在矿山充填过程中,地表充填站制备的充填料浆,输送到井下待充填采场。充填料浆在采场中完成滤水、水化反应[1-3]等一系列过程后,最终具有一定强度的充填体,以实现支撑与改善采场的应力变化等作用。为了掌握高阶段采场的充填质量,分别对井下原位取芯样品和地表充填制备试件进行强度检测,发现两者之间具有较大的强度差异。王莉等通过施加载荷对全尾砂胶结充填体强度进行了试验研究[4];张立新提取了不同深度的地表实验室和井下充填体的样品,分析2种胶结材料在不同养护条件下所对应的强度变化规律[5];于跟波等分别对不同龄期充填体侧限约束条件下的固结变形特性进行研究,得到了不同养护龄期充填体的压缩规律[6]。以上研究主要是从宏观强度方面对充填体力学性能进行了研究,并未能真正揭示胶结充填体强度差异的微观机理。本文以李楼铁矿为工程背景,从胶结充填体的宏观力学参数和微观结构特征两个方面,耦合分析井下原位取芯强度与地表试件的差异及其原因。

1 料浆浓度对胶结充填体强度影响

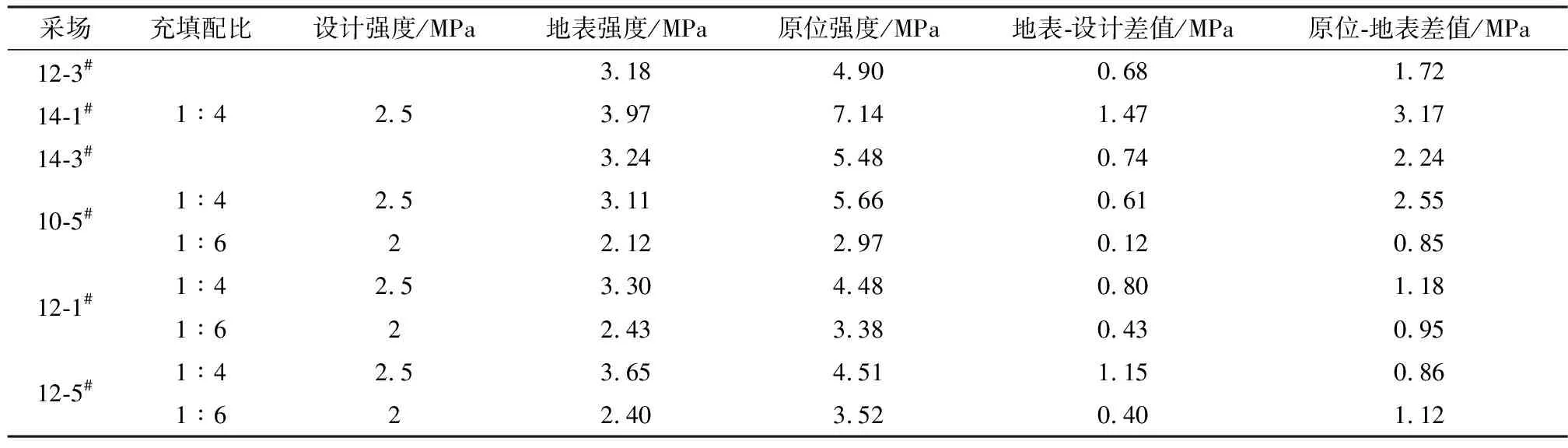

李楼铁矿采用高阶段嗣后胶结充填采矿法,阶段高度100 m,矿房和矿柱宽均为20 m,分两步骤连续回采。由于高阶段采场尺寸在国内地下矿山首次应用,所以首先对-400 m水平中段的12-3#、14-1#和14-3#等采场采用充填配比为1∶4,之后分别对10-5#、12-1#和12-5#等采场采用设计的1∶4和1∶6充填配比。通过对6个采场取芯数据进行均值分析[7],见表1,地表充填试件强度比井下原位取芯高0.85~3.17 MPa,平均1.59 MPa,比设计强度高0.12~1.47 MPa,平均0.71 MPa。

表1 井下原位取芯与地表试件强度检测结果

在充填过程中,12-3#、14-1#和14-3#采场地表实验室平均料浆浓度分别为71.17%、71.02%和71.78%;10-5#、12-1#和12-5#采场地表实验室平均料浆浓度分别为71.29%、71.26%和71.05%。针对充填料浆浓度对充填体强度的影响,分别开展70%和72%两种不同浓度下,1∶4、1∶6和1∶8三种不同配比强度试验,试验结果见图1。

图1 两种浓度下的地表实验室充填试件强度

由图1可知,随着充填浓度的提高,充填试件强度不断提高,浓度由70%提高至72%,1∶4充填配比90 d试件强度平均提高0.34 MPa;1∶6充填配比90 d试件强度平均提高0.25 MPa;1∶8充填配比90 d试件强度平均提高0.17 MPa。由于井下胶结充填体容重较实验室大,且采场安装滤水管,滤水效果较地表好,充填料浆在进入采场后,充填浓度较地表实验室增加,相对取芯强度也应高于实验室试件。但是从现场取芯效果来看,局部区域由于过度的积水,造成充填体松软;同时,由于采场过多的水均有滤水管引流,造成少量水泥的流失,降低充填体的强度。

综上分析,6个采场充填料浆浓度均在71%~72%之间,在此范围内,井下和地表实验室强度变化幅度不大。故在本文中认为6个采场的充填料浆浓度的微小差异不是造成井下与地表胶结充填体强度差异的主要原因。

2 胶结充填体宏观力学参数分析

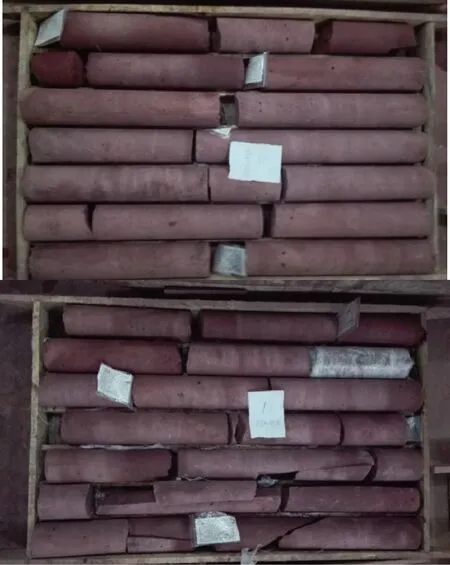

按照设计要求的充填配比,在相同的养护环境(温度和湿度)和龄期下,发现井下胶结充填体取芯的强度和地表实验室充填试件存在很大差异。这是因为在井下充填过程中,充填料浆的受力环境发生。李楼铁矿单个采空区达到10万~15万m3,在两侧围岩侧向位移受限的情况下,随着充填料浆不断充入采场,胶结充填体受到上覆料浆的自重应力,发生固结变形,充填体内部原生孔隙被压密实,造成井下取芯强度远远大于地表实验室试件强度[8]。为了探究井下与地表充填体宏观力学参数的差异,本次试验涉及2种充填配比,分别为1∶4和1∶6,所测试的主要参数包括充填体容重、弹性模量、泊松比、单轴抗压强度和拉伸强度等。地表充填试件和井下取芯试件均取自6个采场,见图2。充填体经过切割、打磨等,加工成标准试件。测试结果见表2。

根据表2计算可得,1∶4井下取芯胶结充填体在容重、弹性模量、抗压强度和抗拉强度分别是地表实验室充填试件的105.85%、278.95%、185.52%和222.58%;1∶6井下取芯胶结充填体在容重、弹性模量、抗压强度和抗拉强度分别是地表实验室充填试件的106.36%、186.67%、123.25%和165%。井下和地表的养护环境差异对充填体泊松比影响程度较小。

图2 14-1#采场部分取芯图

配比容重/(g/cm3)弹性模量/GPa泊松比抗压强度/MPa抗拉强度/MPa井下1∶41.811.590.288.070.69井下1∶61.840.840.303.340.33地表1∶41.710.570.294.350.31地表1∶61.730.450.272.710.20

井下2种配比的原位力学参数强度均高于地表实验室试件,说明井下的充填体在自重载荷作用下,使孔隙内的水与空气逐渐排出,增加了同等体积的密实度和容重,进而体现在弹性模量、抗压强度和抗拉强度等力学参数上。综上所述,井下充填体容重高于地表实验室试件,是造成井下取芯强度高于实验室试件强度的主要原因。

3 胶结充填体内部微观结构发育特征分析

3.1 电镜扫描和能谱分析

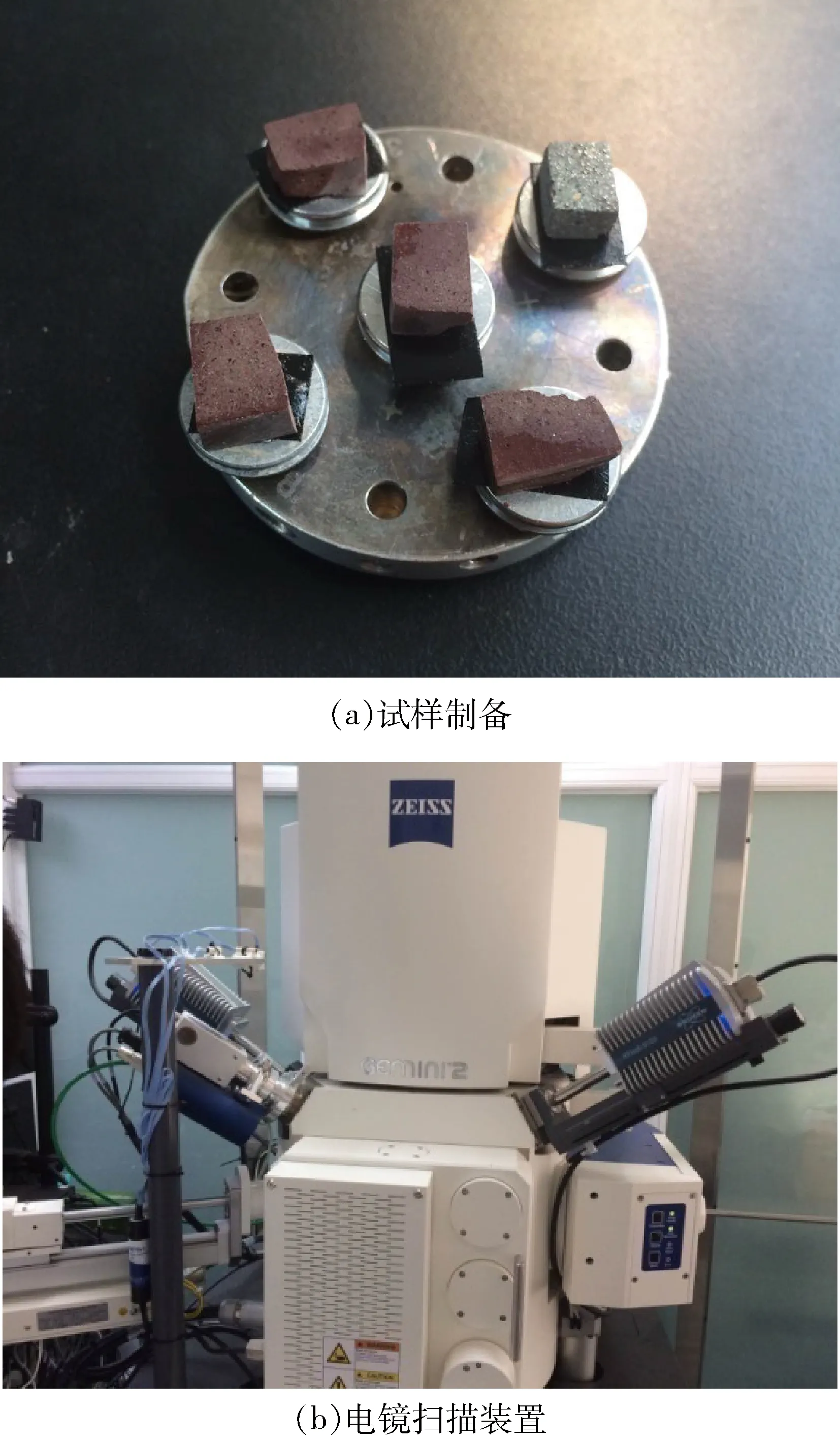

李楼铁矿骨料为全尾砂,胶结剂为水泥,在胶结充填体固结过程中,水泥的水化、凝结和硬化是一个复杂的物理化学变化过程[9]。为了进一步解释井下与地表充填体强度微观孔隙结构和物相成分,分别选取两者的胶结充填体进行电镜扫描和能谱分析。本次实验在中国科学院地质与地球物理研究所微纳结构成像实验室完成制样(进行抛光,保证表面的平整度)和喷碳镀膜,采用AMICSCAN矿物分析电镜,见图3。将样品放入真空仓进行抽真空后,操作电镜对每个样品进行不同放大倍数的微观孔隙结构分析,同时对样品进行能谱分析。

图3 试样制备及电镜扫描实验装置

由于井下与地表充填体样品的组成材料都是相同的,所以选择一个井下样品喷碳镀膜,应用电镜扫描和能谱技术,分析样品中化学元素,进而确定水化产物的成分。水化产物的微观电镜扫描结果见图4,根据图4(a)中的3种颜色区域选取点位进行能谱分析。

根据图4(a)电镜结果所示,充填料浆中的水泥经过水化反应,多种水化产物逐渐充实在全尾砂颗粒之间的孔隙中,在C-S-H的胶凝作用下,水化产物和尾砂紧密结合在一起,构成胶结结构。反映在宏观上,就是全尾砂充填料浆随着水化反应的进行逐渐固结硬化成一个具有一定强度的胶结充填体。

如图4(b)所示,在点位1通过能谱分析,可以检测出较高的Fe和O元素峰值,证明白色区域代表全尾砂中的Fe元素。如图4(c)所示,在点位2通过能谱分析,可以检测出较高的Si和O元素峰值,证明灰色区域代表未胶结全尾砂。如图4(d)所示,在点位3通过能谱分析,可以检测出较高的Ca、S、Al和O元素峰值,证明黑色区域代表已经胶结的水化产物。

图4 水化产物的电镜扫描和能谱分析结果

综合电镜扫描和能谱分析,全尾砂充填料浆固结过程实质是内部水化反应、溶解、积聚和硬化的过程。由于全尾砂胶结剂采用水泥,其主要成分为3CaO·SiO2、2CaO·SiO2、3CaO·Al2O3和4CaO·Al2O3·Fe2O3,当水泥与水、全尾砂混合后,水泥中的3CaO·SiO2和2CaO·SiO2先发生溶解和水化反应,产生大量的凝胶体、3CaO·2SiO2·3H2O(C-S-H)和Ca(OH)2,且非晶态的水化产物C-S-H具有较大的表面积,加速了全尾砂中细颗粒的胶结,增强胶结充填体的强度。随着水化反应的不断进行,固相不断增多,液相不断减小,大量的钙矾石晶体(3CaO·Al2O3·3CaSO4·31H2O)生成,并互相贯穿,新生的水化产物不断填充凝胶结构的孔隙,使充填体具有一定的早期强度;在水化硬化后期,水化速度逐渐减慢,生成大量的水化硅酸钙与分散的钙矾石晶体更加紧密地交织在一起,充填体内孔隙逐渐被填满,结构更加密实,使强度得以持续增长[10]。

3.2 微观结构分析

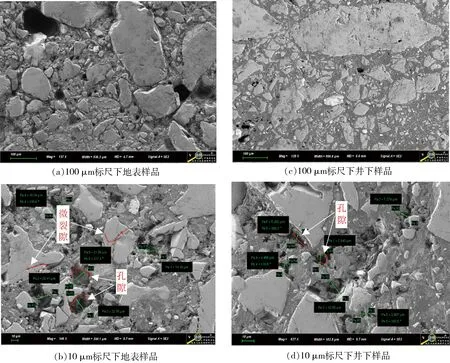

通过分析井下和地表胶结充填体的微观孔隙结构,进一步探究自重压力对两者强度差异的影响,分别观察两种100 μm和10 μm标尺下充填体内部微观结构发育特征(图5)。

胶结充填体的固化反应是一个长期的过程,如图5(a)和图5(b)所示,在扫描电镜100 μm标尺观察下,地表样品微裂隙和孔隙结构不规则分布,呈零散状,裂隙组合十分复杂,这是充填体内部结构强烈发育的体现;在扫描电镜10 μm标尺观察下,地表样品内部孔径分布从14.18~22.76 μm不等(14.18 μm、18.04 μm、20.41 μm、21.9 μm和22.76 μm),平均孔径19.46 μm。如图5(c)和图5(d)所示,在扫描电镜100 μm标尺观察下,井下样品充填体内部微孔隙、微裂隙和孔隙结构较少,充填体内部相对比较致密和整体性较好;在扫描电镜10 μm 标尺观察下,井下样品内部孔径分布从2.98~12.05 μm不等(2.98 μm、4.46 μm、5.26 μm、7.27 μm、7.94 μm和12.05 μm),平均孔径为6.66 μm。

通过10 μm标尺下扫描电镜的孔径分析,发现地表样品中的孔径远大于井下样品,更加说明井下胶结充填体在固化的过程中,由于受到上覆充填料浆的自重压力,会逐渐减小充填体中的孔隙结构,加大了充填体内部的密实度和影响着充填体宏观的力学性能,即证明井下样品的力学参数和强度高于地表样品的原因。

图5 100 μm和10 μm标尺下充填体内部微观裂隙形貌

4 结 论

1) 通过对6个高阶段充填采场取芯强度检测,获得了井下原位取芯强度比地表充填试件高1.59 MPa。在宏观力学参数方面,1∶4井下取芯胶结充填体在容重、弹性模量、抗压强度和抗拉强度方面分别是地表试件的105.85%、278.95%、185.52%和222.58%;1∶6井下取芯充填体分别是地表试件的106.36%、186.67%、123.25%和165%。

2) 通过电镜扫描和能谱分析可知,确定了充填体内部的水化产物成分。在微观结构特征方面,地表样品微裂隙和孔隙结构呈零散状分布,平均孔径为19.46 μm;井下样品孔隙结构较少,比较致密,平均孔径为6.66 μm。

3) 基于宏微观试验耦合分析了井下和地表胶结充填体强度差异的原因,揭示了在高阶段采场充填过程中,井下充填体由于受到上覆充填料浆的自重压力,会逐渐减小充填体中的微观孔隙结构,进而影响着充填体宏观的力学性能。

[1] AUBERTIN M.Application of soil mechanics to analyse the behaviour of underground backfill[C]∥14th Ground Control Conference.1999.

[2] BELEM T,ELAATAR O,BENZAAZOUA M.Hydro-geotechnical and geochemical character-ization of column consolidated cemented paste backfill[C]∥9th international symposium in mining with backfill.2007.

[3] 郭利杰,杨小聪,许文远,等.基于选矿流程的尾矿优选组合膏体充填技术[J].中国矿业,2017,26(4):99-104.

[4] 王莉,明世祥,王通潮,等.施加载荷对全尾砂胶结充填体强度影响的试验研究[J].有色金属:矿山部分,2016,68(1):57-60.

[5] 张立新.高阶段胶结充填体强度的变化规律[J].金属矿山,2015(11):42-44.

[6] 于跟波,吕文生,王昆.尾砂胶结充填体侧限高应力固结特性实验研究[J].中国矿业,2017,26(7):101-104.

[7] 魏晓明,李长洪,张立新,等.高阶段嗣后胶结充填体配比参数设计及工程优化[J].采矿与安全工程学报,2017,34(3):580-586.

[8] 明建,胡乃联,孙金海,等.全尾砂压缩固结充填实验研究[J].实验技术与管理,2016,33(9):53-56.

[9] 董璐,高谦,南世卿,等.超细全尾砂新型胶结充填料水化机理与性能[J].中南大学学报:自然科学版,2013,44(4):1571-1577.

[10] 李鑫,王炳文,游家梁,等.尾砂胶结充填体力学性能与微观结构研究[J].中国矿业,2016,25(6):169-172.