线控转向系统电子控制单元设计

2018-03-31彭桂枝张明驰

彭桂枝,张明驰

(江阴职业技术学院,江苏 江阴 214405)

线控转向系统取消了方向盘和转向轮之间的机械连接,转而用两个电机分别模拟转向盘角传递特性和力传递特性。通过电子控制系统控制电机实现前轮转向,摆脱了机械系统的局限性,提高了汽车的安全性,操纵稳定性,舒适性等。本文主要设计线控转向系统的电子控制单元,研究了转向执行电机控制算法,提升前轮转向的跟随性能。最后搭建了线控转向系统的试验台,对线控转向系统的控制策略进行了试验验证。

1 线控转向控制器硬件设计

线控转向电控单元是整个系统的核心部分,电控单元应具备如下功能:

1)实时采集并处理传感器信号(系统电流传感器,方向盘转角传感器,力矩传感器等)。

2)具有PWM信号产生模块,用于控制电机的转速,正反转使电机能够快速、准确的达到目标转角和力反馈力矩。

3)能通过CAN总线与转角传感器、能接收和处理CAN网络上其他节点发送过来的数据。

4)ECU与车载电源直接相连,保证ECU的电源模块为其他模块提供稳定可靠的电压。

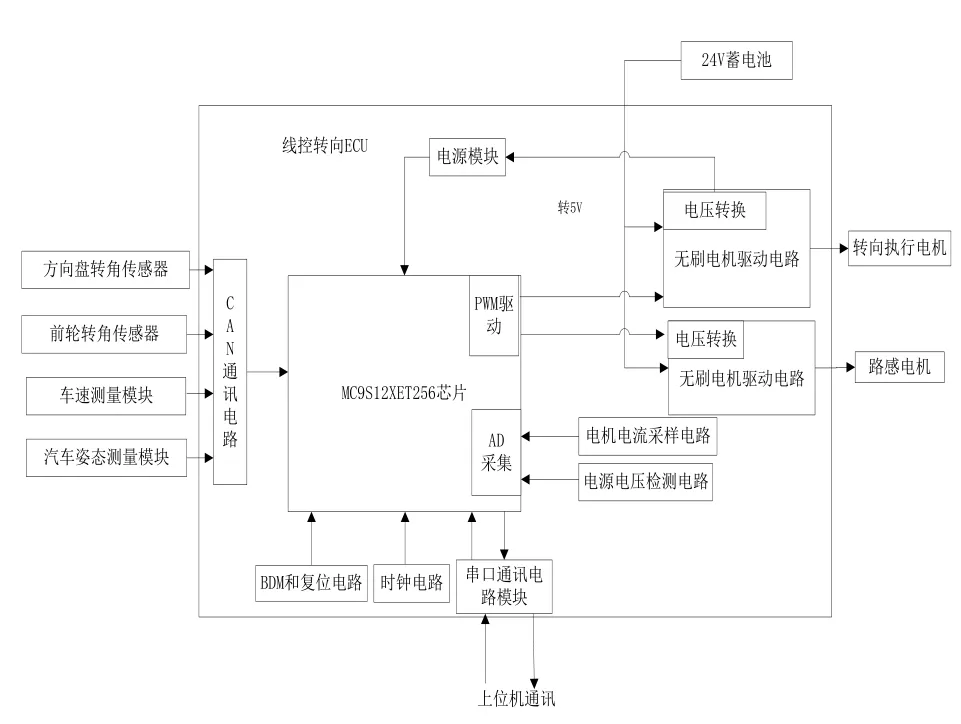

根据上述要求,本文电控单元电路设计主要包括MCU外围电路、电源电路、CAN总线通讯电路、无刷电机驱动电路、电机电流采样电路、信号采集及处理电路。MCU选择 MC9S12XET256[1]。图1为线控转向系统的设计方案。

图1 线控转向系统的硬件设计

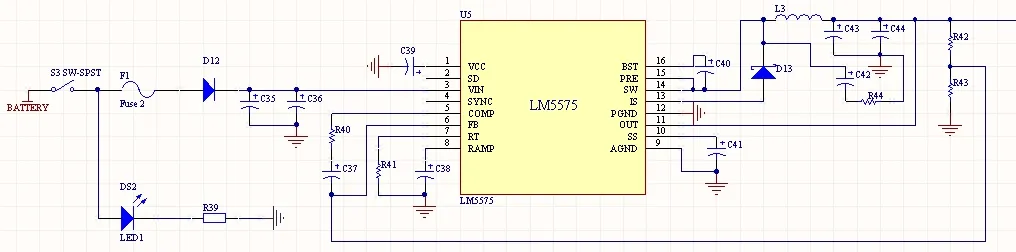

1.1 电源电路设计

ECU中用到的电源主要有对电子元器件供电的5V电源和对直流无刷电机供电的24V电源。车载自身提供24V电源,为了把24V电源转化成5V,采用了LM5575降压稳压器汽车级芯片,工作结点温度范围为-40℃~+150℃,输入电压范围为6V~75V,输出电压可调,最低低至1.225V。设计的电源电路如图2所示。

图2 电源电路

1.2 无刷电机驱动器设计

本文路感电机和转向执行电机均采用直流无刷电机[2]。三相直流无刷电机通过内部霍尔传感器检测电机转子的位置,分别控制六个MOSFET管的截止和导通,产生周期性变化的磁场,实现电机电子换向。基于无刷电机电流大,本文选择了基于三垦电气SCM6716芯片设计了无刷电机控制电路。其设计的原理图如图3所示:

1.3 CAN通讯模块

CAN总线通讯过程中使用的硬件包括CAN控制器和CAN收发器,MC9S12XET256芯片内部集成CAN控制器,所以在进行CAN总线电路设计时只需在电路上增加CAN收发器。本文选择飞利浦公司研发遵循ISO11898标准的高速CAN收发器TJA1050。基于TJA1050设计的CAN总线通讯电路如图4所示,电路中加入了 ESD保护、EMI增强电路,提高了CAN总线的EMC性能。

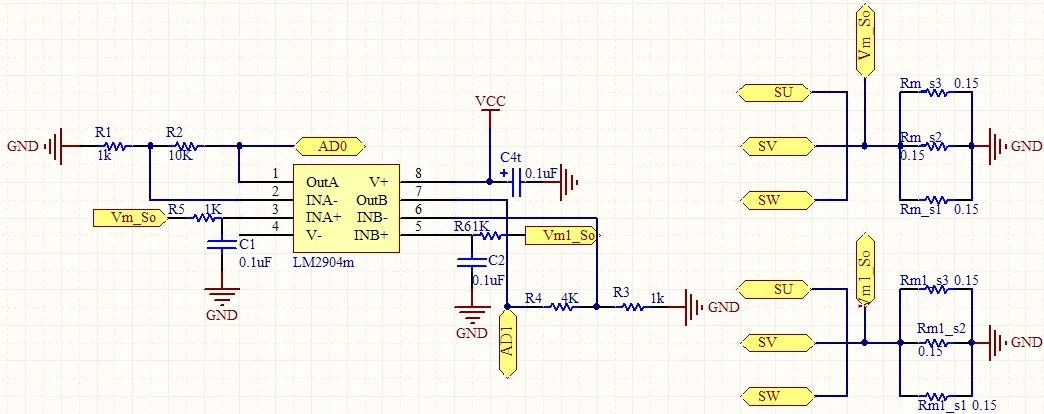

1.4 电机电流采样电路

电流采样方式有电流传感器式和精密电阻分流式两种。电流传感器式采样方法具有较高的灵敏度,但是成本高;精密电阻分流式采样是指在功率管的公共端串联一个精密电阻,电阻另外一端接地,电枢电流经过采样电阻时会产生一定压降,将电阻的压降经过滤波和运放后输入MCU的A/D采集模块。综合实验室条件,采用精密电阻分流式采样方法。图5为电机电流采样电路。路感电机的三个采样电阻分别为Rm_s、Rm_s2、Rm _s3,Vm_so为采样电阻压降,三个采样电阻并联是为了对电机电流进行分流,这样可以防止由于电机的瞬时电流过大而对采样电阻产生损坏。所以路感电机和转向执行电机的电流分别为:

图3 无刷电机驱动电路

图4 CAN总线通讯电路

图5 电机电流采样电路

1.5 信号采集及处理电路

线控转向系统中,ECU还需要采集的信号包括前轮转角和方向盘转角传感器信号、车速信号等。由于上述信号都是通过CAN总线与ECU之间通讯,所以不需要对其硬件电路进行设计和处理。

点火信号作为线控转向系统ECU工作的依据,对点火信号进行采集和处理至关重要。本文设计采用单片机的A/D转换模块对点火信号进行采集,点火信号的处理电路如图6所示。在点火钥匙闭合的情况下,点火信号输出为24V,点火信号通过电阻分压后经过一阶RC滤波处理,经过处理后的信号被单片机的A/D转换通道采集,然后通过软件的中断程序判断点火钥匙是闭合还是断开。若采集到的电压信号等于标定值,则点火钥匙闭合,若电压信号等于零,则点火钥匙关闭。

图6 点火电路

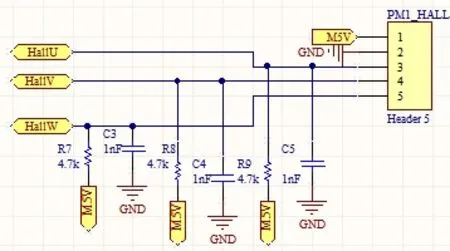

BLDC内置三个霍尔传感器感应转子位置,电机有八根接线,除三根电机的U、V、W线外,还 有 Hall-a、Hall-b、Hall-c、+5V、GND。+5V为电源,GND接地,Hall-a、Hall-b、Hall-c随电机的转动输出的脉冲信号经过霍尔信号处理电路到达SCM6716芯片的HallU、HallV、HallW端口用来实现绕组的正确换相控制[3]。霍尔传感器的处理电路如图7,将电阻R7、R8、R9上拉至5V电压;电容C3、C4、C5这三个滤波电容对霍尔信号进行滤波,去除干扰毛刺。

图7 电机霍尔检测电路

图8为蓄电池端电压检测电路,采用电阻分压法检测蓄电池两端电压。蓄电池电压信号通过电阻分压后经过一阶RC滤波处理,经过处理后的信号被单片机的A/D转换通道采集。检测蓄电池电压是为了防止蓄电池因过度放电而损坏,单片机根据采集到的值判断是否需要欠压保护和过压保护。

图8 电池电压检测电路

2 线控转向算法及软件设计

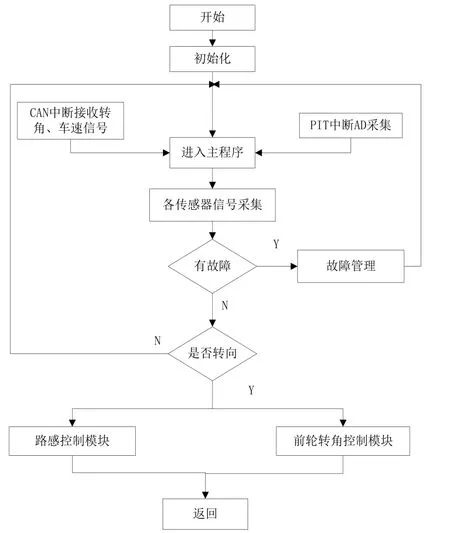

本文采用模块化的设计理念,将软件设计分为管理应用层和底层驱动层。管理应用层包括主控程序设计,控制策略程序设计。

2.1 主控程序设计

软件设计框图如图9所示,当线控转向系统初始化完成后,系统首先采集信号,主要包括方向盘转角、转向前轮转角、转向执行电机电流、力反馈电机电流、车速等。通过变传动比的方法计算出转向车轮的目标转动角度,转动转向电机实现前轮转向和路感模拟。

图9 软件设计框图

2.2 控制策略程序设计

线控转向控制策略主要包括前轮转角控制和路感控制,本文主要对转向执行控制策略进行研究。控制器接收各传感器传来的信号,主要包括车速信号u、方向盘δ和前轮转角hδ。根据理想传动比算法如式(1)所示,得到目标前轮转角,目标前轮转角与实际前轮前轮转角作差进行闭环控制。其中k1分别为为前后轮侧偏刚度;u为汽车纵向速度;a为质心到前轴的距离;m为整车质量;l为车辆轴距;i为转向传动比;hδ为前轮转角;ω为横摆角速度。

为获理想的转向特性,应设计一个理想的转向传动比iω使横摆角速度增益Ks为一定值。则基于横摆角速度增益一定的理想传动比iω可表示为:

3 转向执行电机控制算法研究

滑模变结构控制[4]本质上是一种特殊的非线性控制,且非线性表现为控制的不连续性。本文设计的滑模变结构控制器,运用指数趋近律在无刷直流电机中进行调节控制。

3.1 指数趋近律

一般,为了减弱滑动模态下的高频抖动,可以采用趋近律的方法来设计滑模变结构控制。指数趋近律可以表示为:

其中,k>0,δ>0,sgn为符号函数,s为滑模切换函数。在指数趋近律中,趋近速度从较大的值逐渐减小为零。这样,在缩短了趋近时间的同时,还使运动点到达切换面时的速度变小。经过不断地调整指数趋近律的参数k和δ,可以减弱控制信号的高频抖动和滑动模态运动过程的动态品质。

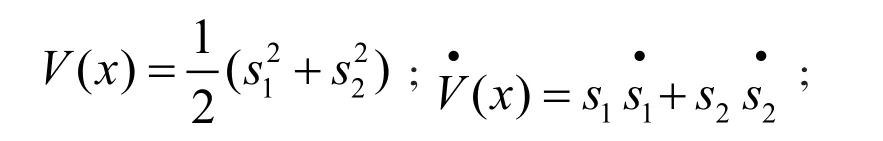

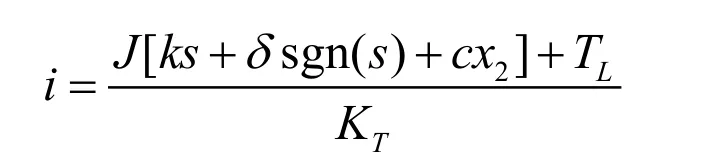

3.2 滑动模态的到达条件和稳定性

系统的初始点可在状态空间的任意位置,但在系统运行后,为了使系统正常启动滑模运动,则要求运动点在有限的时间内到达切换面s=0,即系统的运动必须趋于切换面。到达条件为:

根据(3.1)式,得

3.3 控制器设计

式中,x1表示转角误差,x2表示转角滑模变结构调节器输入,rθ为给定目标转角;θ为电机的实际转角。把(2.4)和(2.5)带入式(3.3),得系统在状态空间的数学模型为:

式中,c为常数,且c>0。由(3.1)式和(3.5),得

联立式(3.4)和式(3.6)得

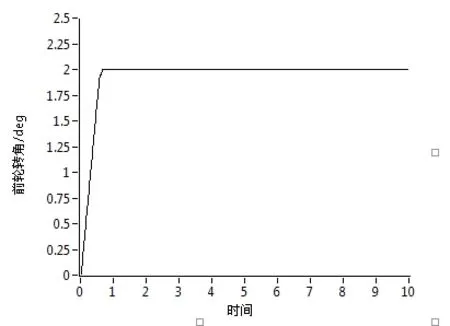

4 线控转向试验台试验

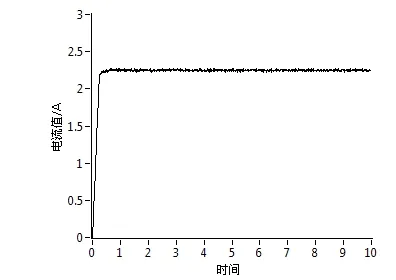

由于条件限制不能进行实车试验,搭建了线控转向系统试验台架,进行了相关的台架试验。验证线控转向控制策略及电机控制策略能否完成跟随[5]。在实验中进行角阶跃实验,给定方向盘转角的幅值为32°,即目标前轮转角为2°,对其分别使用PID控制和滑膜变结构控制,仿真步长分别为0.1s和0.01s,仿真时间长为10s,按照GB/T6323.2-94要求,在转角阶跃输入试验中,汽车以试验车速直线行驶,先按输入方向轻轻靠紧方向盘,消除转向盘自由行程并开始记录各测量变量的零线。以尽快的速度(起跃时间不大于0.2s或起跃速度不低于200°/s)转动转向盘,使其达到预先选好的位置并固定数秒钟(待所测变量过渡到新稳态值),停止记录。系统响应曲线如图10、11、12、13所示。

图10 PID控制下的前轮转角响应

图11 滑膜变结构控制下的前轮转角响应

图12 PID控制下的转向电机电流响应

图13 滑膜变结构控制下的转向电机电流曲线

该实验结果表明,当系统采用PID控制时,前轮转角有0.2deg的超调量,电机的电流在调节过程中略有波动,峰值为4A,而采用滑模变结构控制时,前轮转角响应速度快,无超调,与仿真趋势基本吻合,而电流突变量较大,峰值为5.6A,到达稳态的时间相对较短,从上述硬件在环仿真实验可以看出,滑模变结构控制在快速性和跟随性方面都要优于PID控制。

5 结论

本文设计了线控转向控制器的软硬件,同时研究了转向执行电机的控制策略。设计并搭建了线控转向系统实验台架,对转向执行电机控制策略进行试验台试验,其结果与仿真相符。该模型的建立,为直流无刷电机控制系统的设计、分析和调试提供了有效的工具和手段,也为线控转向系统控制算法的实现提供了方便。

[1] 孙同景,陈桂友. Freescale 9S12 十六位单片机原理及嵌入式开发技术[M]. 北京:机械工业出版社, 2008:95-108.

[2] 刘军,厍世军,罗石,等. 线控转向系统电机的选择和ADAMS仿真研究[J],机械设计与制造,2008,(6):81-83.

[3] 刘金琨.滑模变结构控制MATLAB仿真[M]. 北京:清华大学出版社.第二版.2005:87-93.

[4] 张立社. 集成环境CodeWarrior的使用方法[J]. 计算机光盘软件与应用,2012,(8):143-145.

[5] 刘文苹,巢凯年,李平飞. 汽车操纵稳定性试验方法国内外标准对比[J]. 四川工业学院学报, 2004,(3):7-9.