硬质合金磨削加工中树脂和金刚石的影响研究*

2017-11-30师超钰朱建辉冯兵强钱灌文郭泫洋

师超钰,朱建辉,冯兵强,钱灌文,郭泫洋

(郑州磨料磨具磨削研究所有限公司,郑州 450000)

硬质合金磨削加工中树脂和金刚石的影响研究*

师超钰,朱建辉,冯兵强,钱灌文,郭泫洋

(郑州磨料磨具磨削研究所有限公司,郑州 450000)

为探究金刚石磨料和酚醛树脂性能对砂轮磨削硬质合金的影响,首先选择三种不同金刚石磨料制作砂轮,通过磨削试验对金刚石进行优选,其次再通过磨削试验探究四种不同酚醛树脂与金刚石磨料的匹配性,以达到最佳的磨削效果。试验结果表明,金刚石3#强度大、热稳定性好、自锐性强,可以获得较好磨削效果,选择与之匹配的酚醛树脂结合剂A,砂轮的磨削比大、持续锋利性好,对大切深有较强适应性,在磨削硬质合金方面可以获得较好的效果和应用。

金刚石磨料;酚醛树脂;硬质合金;磨削性能

0 引言

在科技提升和制造业快速发展的带动下,新型加工方法和设备得到了更为广泛的应用,现代机械加工产品的质量和性能随之提高,同时也对加工材料提出高强度、热硬性、耐磨性、化学惰性等各种要求[1],具有这些特征的材料多为难加工材质。硬质合金就是典型的一种,它是由高硬度、难溶的WC、TiC等金属碳化物和Co、Ni等金属粘接剂经粉末冶金工艺制成[2-4],具有强度高、硬度大、耐热、耐磨、耐腐蚀等一系列优良性能,被广泛应用于刀具制造、航空航天、机械装备、化学、工程等领域[5-6]。

由于硬质合金的高硬度等特性,采用金刚石砂轮进行磨削加工成为加工硬质合金刀具的主要方式[7-9]。硬质合金磨削具有磨削力大、磨削温度高、砂轮磨损快、效率低等特点[10],而树脂结合剂与金刚石的结合强度不高,磨削热易使树脂老化降解,甚至改变磨粒特性,造成磨粒不能充分发挥切削作用,产生加工精度差、材料破损、热损伤等问题,降低砂轮磨削性能[11-12]。鉴于硬质合金磨削环境特点,需要优选金刚石磨料和与之匹配的树脂结合剂,达到较好的磨削效果。

本文拟通过选取三种不同的金刚石磨料,探究其物理特性和磨削性能,并选择四种不同的树脂结合剂,开展磨削试验研究磨料和不同结合剂的匹配性,对磨料和结合剂进行优选,阐述不同树脂和金刚石对硬质合金磨削加工的影响规律。

1 金刚石磨料特性检测

1.1 不同金刚石的物理特性

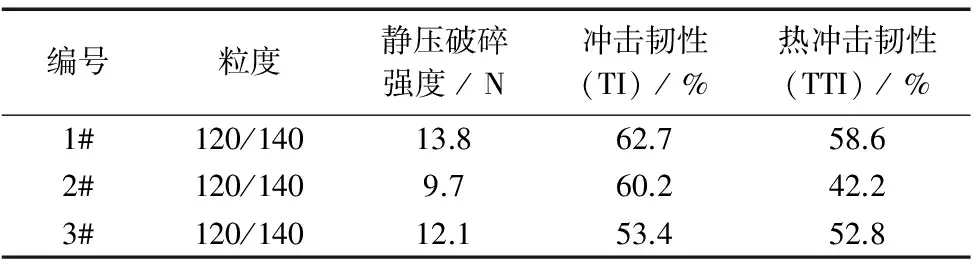

根据硬质合金的特性,选择的三种不同金刚石磨料1#、2#、3#,其物理性能检测结果如表1所示。静压破碎强度是评价金刚石强度的重要指标,是单颗金刚石被压碎时其单位面积上所受的静压力。冲击韧性(TI)和热冲击韧性(TTI)是衡量金刚石在动态条件下的质量指标,采用固定冲击次数考察金刚石的未破碎率。

表1 磨料性能检测结果

金刚石1#的强度较大,TI和TTI较大,磨粒不易破碎;金刚石2#的强度低,TI和TTI差值大,磨料品质不高;金刚石3#的强度大,TI和TTI的差值小,热稳定性好。

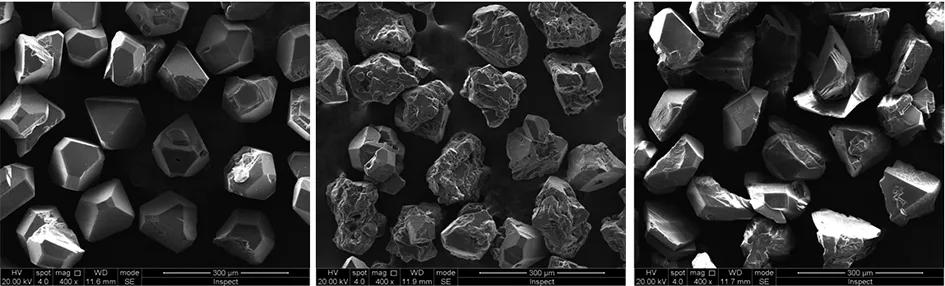

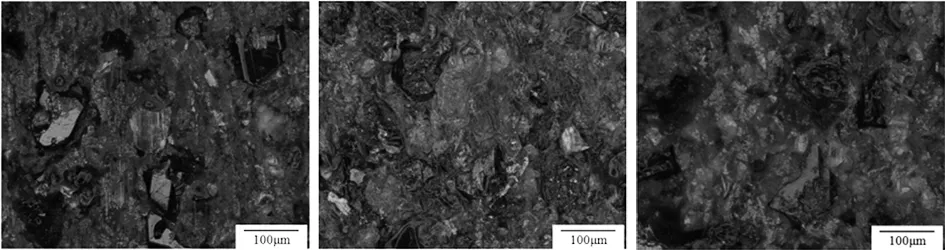

1.2 不同金刚石的形貌和条件

三种金刚石磨料的微观形貌如图1所示,结合磨料物理性能分析,金刚石1#晶型好,外形似规则多面体,表面较光滑,结合剂包覆磨粒的面积小,强度和TI、TTI较高,磨粒不易破碎,因此磨削中磨粒形态主要为脱落,磨料的有效利用率可能很低;金刚石2#表面极其粗糙,并且有较多微晶颗粒,结合剂对磨料的包覆面积大,但强度较低,有可能造成磨削中磨粒钝化速度过快,而且TI和TTI相差大,磨削过程适应性差,可能引起磨削状态不稳定的现象;金刚石3#形状不规则,棱角分明,有较多锋利的切削微刃,并且强度高,磨粒可持久保持较强切削能力,有可能获得好的磨削性能。

(a) 金刚石1# (b) 金刚石2# (c) 金刚石3#图1 不同金刚石的表面形貌

2 试验条件及方法

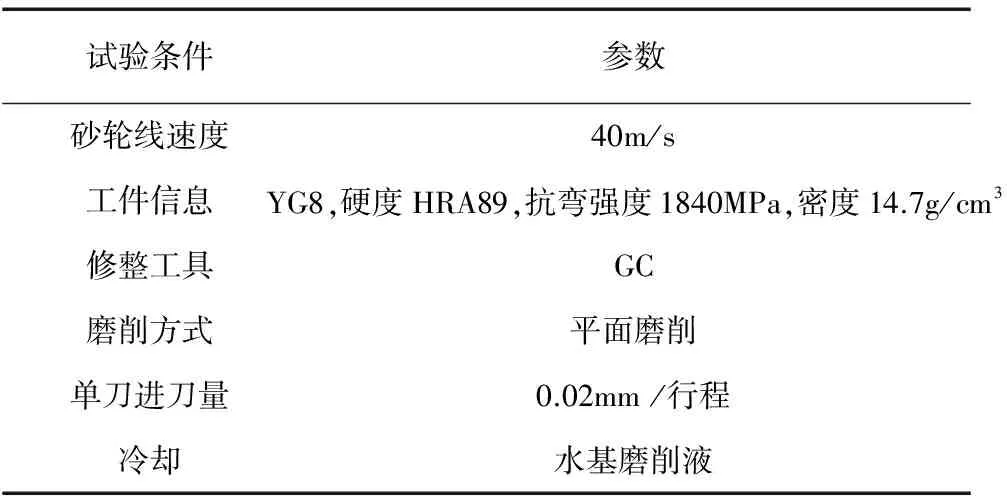

选择三种不同的金刚石磨料在相同的配方和制造工艺下制作砂轮,开展磨削试验,评价磨削性能。再针对磨削性能最佳的金刚石磨料,选取四种不同的酚醛树脂粉,在相同条件下制作砂轮,通过磨削性能探究磨料和结合剂的匹配性。

在MM7120A平面磨床开展磨削试验,磨削参数如表2所示。

表2 磨削工艺参数

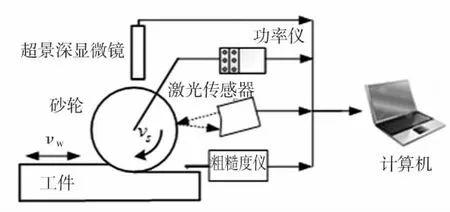

如图2所示,利用功率仪AN87500全程监测磨削功率,利用激光位移传感器LK-G5001V精密测量砂轮磨料层损耗厚度,采用千分尺测量工件去除厚度,采用粗糙度仪TIME3230测试工件磨削表面粗糙度Ra,采用超景深显微镜VHX2000观测砂轮地貌,针对砂轮的磨削比、磨削功率、磨削表面质量进行对比分析,评价砂轮磨削性能。

图2 磨削试验平台示意图

3 试验结果与分析

3.1 金刚石对砂轮磨削性能的影响

金刚石1#、2#、3#在同一种通用结合剂下制作砂轮,在相同修整工艺下整形和开刃,在表2中磨削参数下开展磨削试验,评价不同金刚石对砂轮磨削性能影响差异。

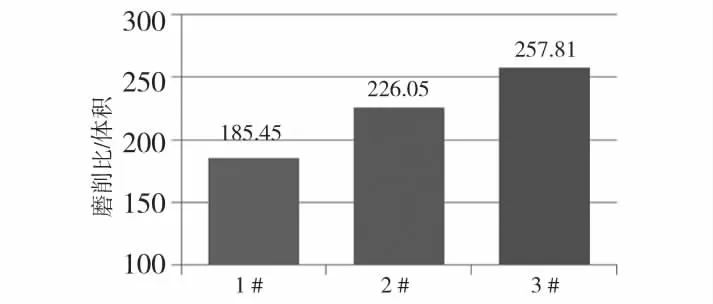

磨削比测量数据如图3所示,可以看出三片砂轮磨削比3#>2#>1#,3#的磨削比比1#高出39%,比2#高出14%。

图3 不同金刚石砂轮磨削比测量数据

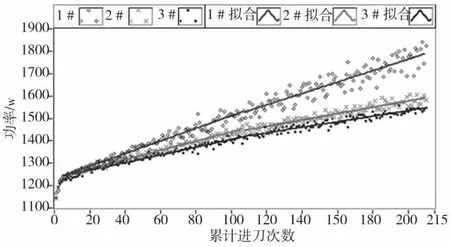

经过处理后的磨削功率变化趋势如图4所示,可以看出三片砂轮的磨削功率1#>2#>3#,并且3#的磨削功率最稳定,1#磨削功率波动较大;1#砂轮磨削功率上升斜率比2#高出54%,2#比3#高出17%。

图4 不同金刚石砂轮磨削功率处理数据

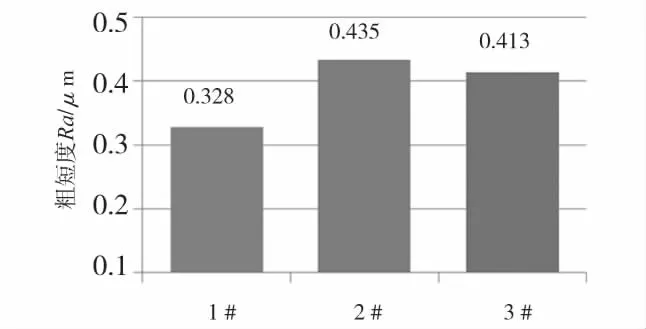

比较1#、2#、3#砂轮的磨削表面粗糙度Ra如图5所示。三片砂轮磨削表面粗糙度差异不大,均在同一粗糙度等级上。

图5 不同金刚石砂轮磨削表面Ra值

图6为三片砂轮磨削后的表面形貌照片。综合磨削试验结果分析,1#砂轮磨粒平面多,切削力不强、易脱落,造成砂轮钝化,以致砂轮磨耗快、磨削功率大、磨削后期功率不稳定,同时,砂轮磨削力不强,则砂轮和工件的挤压作用加剧,其粗糙度相对小一些;2#砂轮磨粒磨削中大量破碎,未充分发挥切削作用,所以磨削比不是很大,但磨粒表面粗糙,自锐性好,磨削功率小,同时磨粒破碎比例高引起磨削表面粗糙度稍大;3#砂轮磨粒切削微刃多,强度大,自锐性好,虽有脱落但砂轮磨削比仍最大,磨削功率最小。

(a)金刚石1#砂轮 (b) 金刚石2#砂轮 (c) 金刚石3#砂轮图6 不同金刚石砂轮磨削后的表面形貌

3.2 酚醛树脂对砂轮磨削性能的影响

选择磨削性能较好的金刚石3#在A、B、C、D四种酚醛树脂结合剂下制作砂轮,在相同修整工艺下整形和开刃,在表2中磨削参数下开展磨削试验,评价砂轮磨削性能差异。

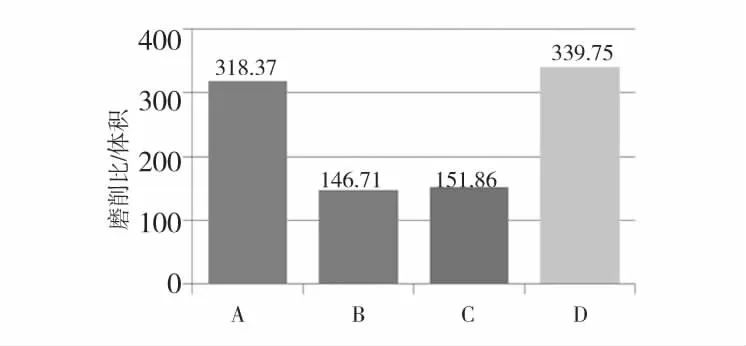

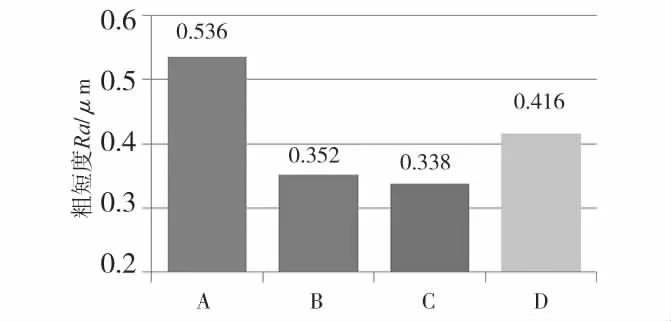

磨削比测量数据如图7所示,可以看出酚醛树脂砂轮A和D的磨削比明显高于B和C。

图7 不同树脂砂轮磨削比测量数据

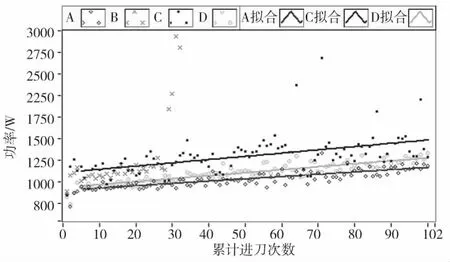

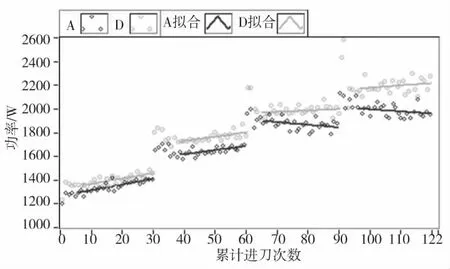

处理后的磨削功率数据如图8所示。B树脂砂轮在磨削进刀30次时,磨削功率突然迅速增大,砂轮严重钝化,工件表面烧伤;C树脂砂轮磨削中功率偏大且很不稳定,可能存在砂轮内部组织不均匀的问题;A和D树脂砂轮的磨削功率小、上升趋势小,磨削状态稳定,但D砂轮磨削功率上升斜率比A高出28%。

图8 不同树脂砂轮磨削功率处理数据

比较A、B、C、D砂轮的磨削表面粗糙度Ra如图9所示。不同树脂结合剂砂轮的磨削表面粗糙度仍无较大差异。虽然B砂轮磨削表面烧伤,但并未引起表面粗糙度的明显增大。

图9 不同树脂砂轮磨削表面Ra值

综合比较A、B、C、D砂轮的磨削性能,A和D砂轮的持续锋利性强,磨削状态稳定,可以获得理想的表面加工质量和使用寿命。

3.3 酚醛树脂与磨粒匹配性的优选

为更好地比较A和D砂轮的磨削性能,采用磨削过程中增大单刀进刀量,即依次0.02mm、0.03mm、0.04mm、0.05mm的磨削方式,磨削后对比分析砂轮磨削性能。

磨削试验结束后,A和D砂轮的磨削比分别为139.47和38.66,A比D高出260%,在大切深下D砂轮的磨耗速率明显高于A砂轮。磨削功率数据对比如图10所示,可见A砂轮的磨削功率小于D砂轮,其功率上升斜率更小,并且随着切深的加大,这种差异也增大,整个磨削过程中A砂轮的功率稳定性也更好。检测A和D砂轮磨削表面粗糙度Ra值,分别为0.962μm和0.785μm。

图10 A和D砂轮磨削功率处理数据

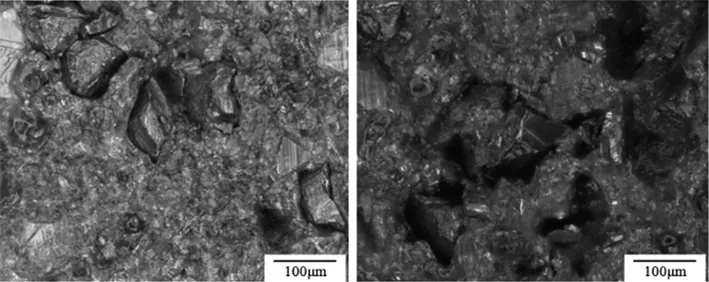

图11为A砂轮和D砂轮磨削后的表面形貌照片,可以看出D砂轮表面树脂与磨粒结合力不强,大切深磨削后磨粒出现明显松动和脱落,而A砂轮磨粒脱落则很少。

(a) 酚醛树脂A砂轮 (b) 酚醛树脂D砂轮图11 不同酚醛树脂砂轮磨削后的表面形貌

综上所述,磨削深度增大会造成砂轮损耗加剧、磨削比减小、磨削功率增大、表面粗糙度恶化等现象;相较D砂轮,A砂轮对大切深磨削表现出更强的适应性,酚醛树脂A与金刚石3#磨料在磨削硬质合金方面具有更强的匹配性,可以获得较佳的磨削性能和适应性。

4 结论

针对三种金刚石磨料和四种酚醛树脂结合剂开展磨削对比试验,试验结果表明:

(1)金刚石3#的强度大、冲击韧性适宜、热稳定性好,在磨削中磨粒的自锐性强,砂轮在使用寿命和持续锋利性方面性能更佳,磨削状态更稳定;

(2)酚醛树脂A与金刚石3#的匹配性最好,在磨削硬质合金时表现出优异的性能,并且对大切深磨削有较强的适应性;

(3)磨料和树脂结合剂的匹配性不好,即使磨料性能优良,同样无法获得较好的磨削效果;

(4)在磨料粒度、磨削参数相同的情况下,因金刚石磨料、树脂结合剂的不同引起的工件表面粗糙度差异并不大。

[1] 陈天龙. 硬质合金磨削机理及摩擦磨损的实验研究[D]. 湘潭:湘潭大学, 2013.

[2] 丁春生, 赵延军, 丁玉龙, 等. 不同晶粒度硬质合金的磨削性能研究[J]. 金刚石与磨料磨具工程, 2009, 173(5): 67-70.

[3] Zheng A, Mei B C, Zhu J Q. Manufacture of fine grain diamond-carbide compact for cutting tool[J].Journal of Wuhan University of Technology, 2004,26(3):9-11.

[4] Ashrafi S A, Sharif S, Farid A A, et al. Performance evaluation of carbide tools in drilling CFRP-Al stacks[J]. Journal of Composite Materials, 2013, 48(17): 2071-2084.

[5] 张文毓. 硬质合金涂层刀具研究进展[J]. 稀有金属与硬质合金, 2008, 36(1): 59-63.

[6] Zeilmann R P, Nicola G L, Vacaro T, et al. Implications of the reduction of cutting fluid in drilling AISI P20 steel with carbide tools[J]. The International Journal of Advanced Manufacturing Technology, 2012, 58(5): 431-441.

[7] 周晓玉. 超细晶粒硬质合金磨削实验研究[D]. 长沙:湖南大学, 2013.

[8] 原一高, 张肖肖, 丁健俊, 等. 磨削参数对超细硬质合金磨削表面粗糙度的影响[J]. 工具技术, 2012, 46(5): 41-44.

[9] Sharif S, Rahim E A. Performance of coated-and uncoated-carbide tools when drilling titanium alloy-Ti-6Al4V[J]. Journal of Materials Processing Technology, 2007, 185(1-3):72-76.

[10] Ling Yin, Spowage A C, Ramesh K, et al, Influence of microstructure on ultra precision grinding of cemented carbides[J]. International Journal of Machine Tools & Manufacture, 2004, 44: 533-543.

[11] 叶晓川, 曾黎明, 陈雷, 等. 金刚石改性处理对不同树脂砂轮磨削性能的影响[J]. 金刚石与磨料磨具工程, 2010, 30(5): 65-68.

[12] Zhang P, Wang M, Wang J, et al. Influence on Tool-life of Cemented Carbide Straight Groove Drill by Deep Cryogenic Process[J]. Machine Tool & Hydraulics, 2014,42(11):81-83.

ExperimentalResearchonResinsandDiamondsInfluencingGrindingPerformancesforCementedCarbide

SHI Chao-yu,ZHU Jian-hui,FENG Bing-qiang,QIAN Guan-wen,GUO Xuan-yang

(Zhengzhou Research Institute for Abrasive & Grinding Co., Ltd., Zhengzhou 450000, China)

To study the influence of diamond abrasives and phenolic resins in grinding performances for cemented carbide, a series of grinding experiments for three wheels made with three different types of diamond abrasives were carried out, which lead to a preferred type for diamond abrasives. And then, the matching of the preferred diamond abrasive with four kinds of phenolic resins were researched through grinding experiments, in order to achieve great grinding effects. The results demonstrated that the grinding effects of diamond 3# were best, because of its high strength, excellent thermostability, and good self-sharpening. Besides, phenolic resin bond code-named A had a good matching with diamond 3#, and the wheel had great grinding performances in abrasion resistance, persistent sharpness, and deep grinding adaptation, which could be well applied to grinding cemented carbide materials.

diamond abrasives; phenolic resin; cemented carbide; grinding performance

1001-2265(2017)11-0138-03

10.13462/j.cnki.mmtamt.2017.11.036

2017-01-13

国家科技支撑计划基金资助项目(2015BAF31B00)

师超钰(1988—),男,郑州人,郑州磨料磨具磨削研究所有限公司助理工程师,硕士,研究方向为智能磨削监控与测试, (E-mail)scy@zzsm.com。

TH140.7;TG58

A

(编辑李秀敏)