石灰微观结构对铁水脱磷的影响

2017-09-28任倩倩郝素菊张玉柱张卫攀蒋武锋郝华强

任倩倩 郝素菊 张玉柱, 张卫攀 蒋武锋 郝华强

(1.东北大学冶金学院,辽宁沈阳 110819; 2.华北理工大学冶金与能源学院,河北唐山 063009)

石灰微观结构对铁水脱磷的影响

任倩倩1郝素菊2张玉柱1,2张卫攀2蒋武锋2郝华强1

(1.东北大学冶金学院,辽宁沈阳 110819; 2.华北理工大学冶金与能源学院,河北唐山 063009)

采用全自动压汞仪测量了石灰的比表面积、平均孔径、孔容积和体积密度。采用场发射扫描电镜和X射线衍射仪分析了渣的微观结构和成分。确定了各种因素对脱磷率的影响规律。结果表明,随着石灰活性度的增加,石灰脱磷率逐渐增加;随着石灰比表面积、体积密度的增加,脱磷率均先增加后减小;随着石灰平均孔径、孔容积的增加,脱磷率逐渐增加。大部分造渣剂的脱磷率在66%以上,最高可达93.69%。

石灰 活性度 微观结构 脱磷率 渣铁比

对于绝大多数钢种而言,磷是有害元素。磷在钢中的存在形式为Fe3P或Fe2P。当钢中磷含量较高时,会降低钢材的品质,钢的塑性、冲击韧性、焊接性能等变差,导致钢变脆,即通常所说的冷脆[1- 2]。因此,许多钢种对磷含量的要求很苛刻。当磷的质量分数不超过0.005%时,其韧性会有很大的改善[3- 4]。对于焊接性要求较高的钢种,其中的磷和硫含量要求更低[5]。随着高品质铁矿的逐渐减少,许多冶金企业对高磷铁矿进行了大量的研究[6- 8]。 20世纪80年代日本研究过冶炼高磷低硅铁水[9]。目前,冶炼中高磷铁水技术的典型为米塔尔钢铁公司的转炉吹炼高磷铁水技术[10]和塔塔钢铁公司的高磷铁水生产低磷钢技术[11- 14]。活性石灰是重要的造渣材料,理化性能良好,反应性能强,能够吸附铁水中的有害元素,并将其稳定地固定在钢渣中,最后在排渣过程中,彻底与钢液分离。活性石灰有许多优点,从微观结构上来看,其颗粒大小一致,晶粒较细小,比表面积和气孔率较大,物化性能较强,所含有害元素较少[15]。细小晶粒的石灰因为优良的微观性能,在冶炼中能加大钢渣向石灰表面的传递,界面反应更快,操作中所需时间减少[16]。因此,研究活性石灰的微观结构与脱磷率之间的关系对提高冶炼钢的质量具有重要意义。

1 试验材料与方法

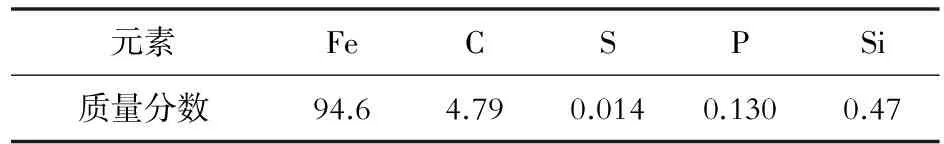

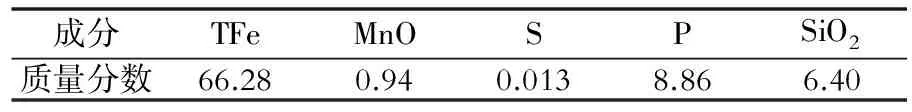

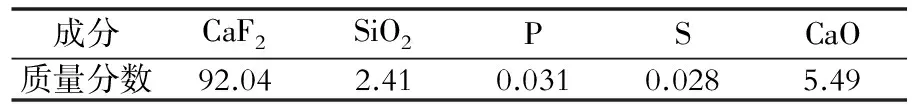

试验用原料包括铁块、磷铁、活性石灰、萤石、三氧化二铁粉末、硫化亚铁粉末,其中铁块的化学成分如表1所示,磷铁的化学成分见表2。活性石灰是主要的造渣剂。萤石为降低熔渣黏度、促进熔渣流动性的造渣剂之一,其化学成分见表3。三氧化二铁和硫化亚铁均为化学纯试剂。

表1 铁块的化学成分(质量分数)Table 1 Chemical composition of raw iron (mass fraction) %

表2 磷铁的化学成分(质量分数)Table 2 Chemical composition of the ferro phosphorus (mass fraction) %

表3 萤石的化学成分(质量分数)Table 3 Chemical composition of the fluotite (mass fraction) %

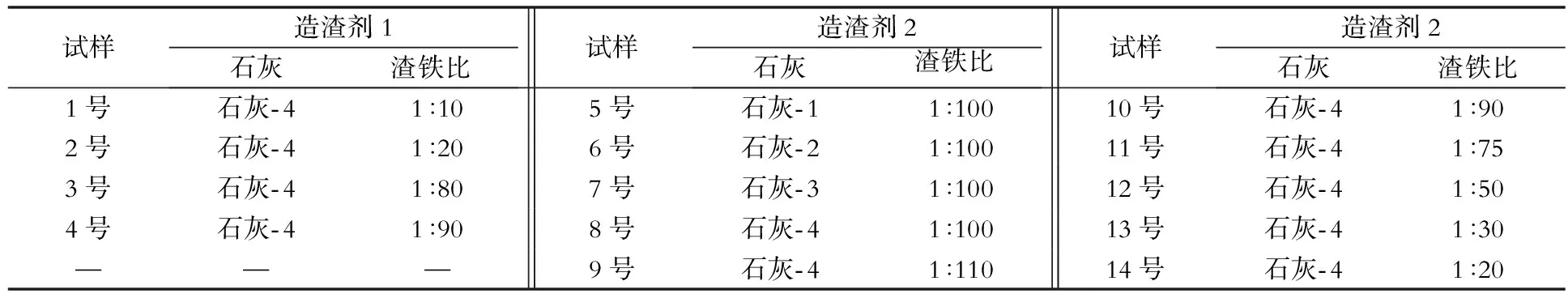

试验在高真空电弧熔炼旋淬一体机中进行。将石灰(编号1、2、3、4)和萤石磨制成粒度小于0.15 mm的粉末。配制两种不同的造渣剂,造渣剂1:将活性石灰、三氧化二铁和萤石作为造渣剂,确定比例为CaO∶CaF2∶Fe2O3=72∶8∶20;造渣剂2:将活性石灰和萤石作为造渣剂,确定比例为CaO∶CaF2=10∶1。根据试验确定的条件(见表4),称量各种试剂,配成造渣剂,然后混合均匀。采用S- 4800日立牌扫描电子显微镜(FE- SEM)分析不同石灰样品的表面形貌和组织结构。利用全自动AutoPore IV 9500压汞仪对4种石灰的孔隙结构进行测试。利用X射线衍射仪分析铁渣的成分。采用酸碱滴定法测定石灰的活性度。石灰的活性度及微观结构见表5。

表4 试验条件Table 4 Experimental conditions

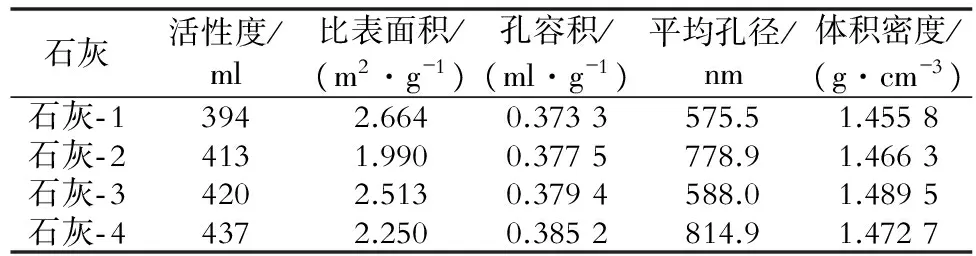

表5 石灰的活性度及微观结构Table 5 Activity and microstructure of the lime

2 试验结果及讨论

2.1 试验后铁样分析

测定试验后铁样中的磷含量,结果如表6所示。可知,试样磷的质量分数在0.008%~0.073%之间,大部分脱磷率在66%以上,最高可达93.69%,因为石灰和造渣剂的因素而有所差异。同样条件烧制的石灰,加入造渣剂1的脱磷率要比加入造渣剂2的脱磷率明显偏高。分析原因可知,加入Fe2O3符合脱磷高氧化铁的要求,这样能在造渣前期更快生成前期渣,把磷从铁液中吸附出来固定到渣液中,之后进一步与活性氧化钙生成更稳定的物质保存于渣中。而后者需要氧气作为主要的氧化剂,先形成大量的氧化铁,之后再进行造渣反应,脱磷速率明显变慢。

表6 铁样中磷含量及脱磷率Table 6 Phosphorus content and dephosphorization

2.2 试验后渣样分析

2.2.1 渣样的扫描电镜分析

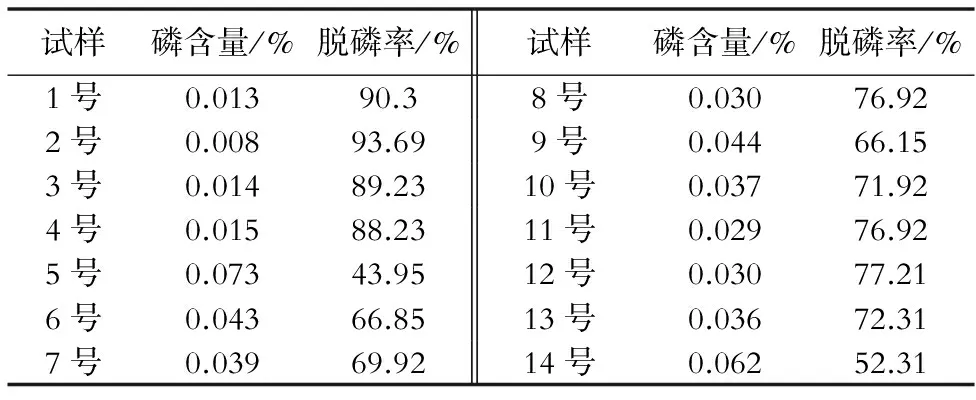

利用场发射扫描电子显微镜对渣样的微观结构进行分析,结果如图1所示。

由图1可以看出,钢渣中存有残留的CaO颗粒,以及炼钢造渣过程中产生的各种物质,其形状不规则,颜色呈灰色或黑色,这是FeO和S、P等与造渣剂反应后的产物。残留的CaO颗粒说明造渣剂是过量的。

2.2.2 渣样的X射线衍射分析

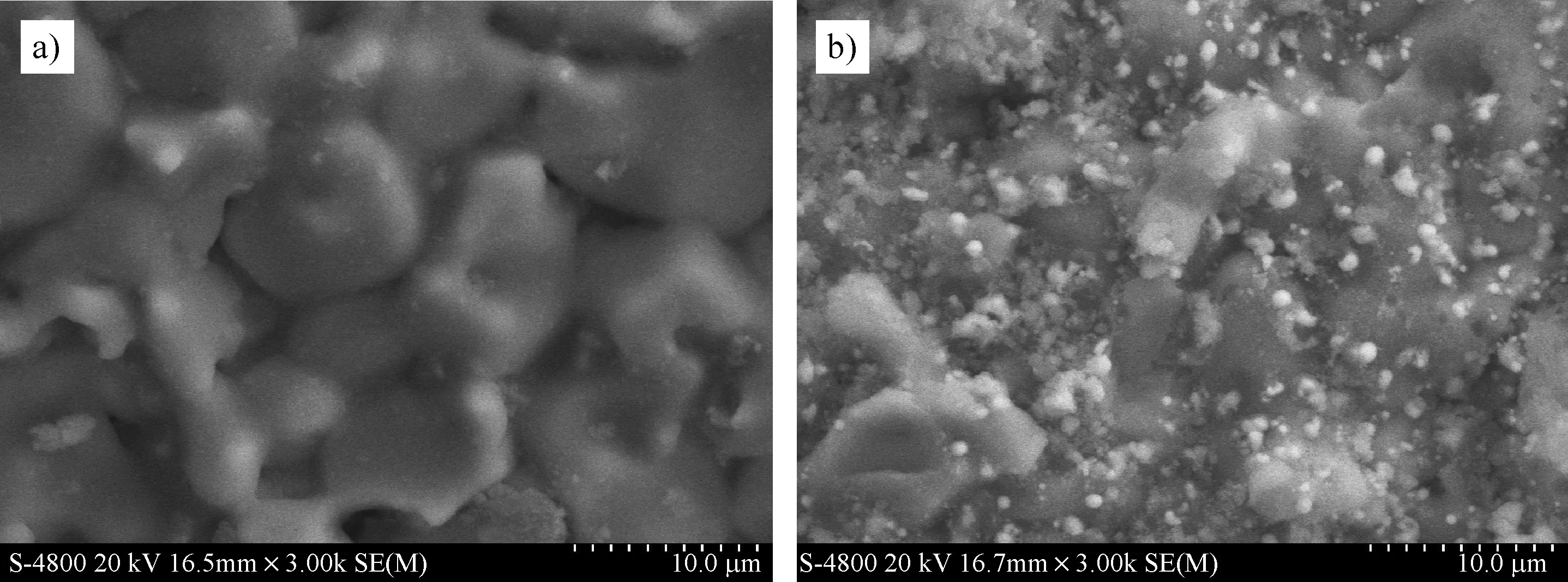

1号钢渣的XRD结果如图2所示。

图1 钢渣的微观结构Fig.1 Microstructures of the steel slag

图2 1号钢渣的XRD图谱Fig.2 XRD patterns of the steel slag No.1

从图2可以看出,在衍射角2θ为32.179°、37.338°和53.840°,分别对应晶面间距d值为0.277 94、0.240 63和0.170 14 nm处存在强度较高的衍射峰,这与CaO的衍射峰相对应。由此可见,1号试样钢渣中主要是CaO。这说明造渣剂是过量的。在衍射角2θ为28.222°、46.941°和55.701°,分别对应晶面间距d值为0.315 94、0.193 40和0.164 88 nm处存在衍射峰,但衍射峰强度不高,由此可见钢渣中含有总量不高的CaF2。在衍射角2θ为32.179°、34.260°和46.941°,分别对应晶面间距d值为0.277 94、0.261 52和0.193 40 nm处存在衍射峰,此衍射峰为C2S的特征峰。在衍射角2θ为32.179°、34.260°、46.941°,分别对应晶面间距为0.277 94、0.261 52、0.193 40 nm处存在衍射峰,衍射峰强度不高,为C3S的特征峰,说明1号钢渣中含有一定量的硅酸三钙。此外,在衍射角2θ为28.222°、34.260°和37.338°,对应晶面间距d值为0.315 94、0.261 52和0.240 63 nm处存在衍射峰,该衍射峰对应磷酸三钙,说明1号试样钢渣含有一定量的Ca3(PO4)2。

2.3 石灰对脱磷率的影响

2.3.1 石灰活性度对脱磷率的影响

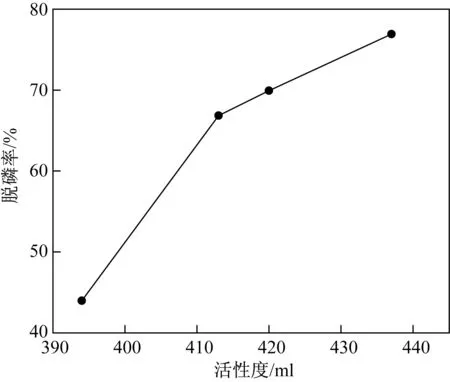

在同种造渣剂、相同渣铁比条件下,不同石灰的活性度与脱磷率之间的关系如图3所示。

由图3可知,随着石灰活性度的增加,脱磷率呈增加趋势。石灰的活性度较大,表明其活性CaO的含量较高,反应物CaO扩散到反应界面较多且较快,反应也较快且充分。根据液- 液反应的双模理论,一般来说,化学反应不是限制性环节,反应物和生成物的扩散为限制性环节。当反应物活性较大时,扩散的限制性环节会大大缓解,反应加快,脱磷率增大。同种石灰,活性度相同,当造渣剂中加入Fe2O3时,脱磷率明显提升(如4号和10号试样)。这是因为氧化铁的存在有利于早期造渣,能更早更快地将磷元素固定在钢渣中,这也符合脱磷“三高一低”的条件要求。

图3 石灰活性度与脱磷率之间的关系Fig.3 Relationship between activity and the dephosphorization rate for the lime

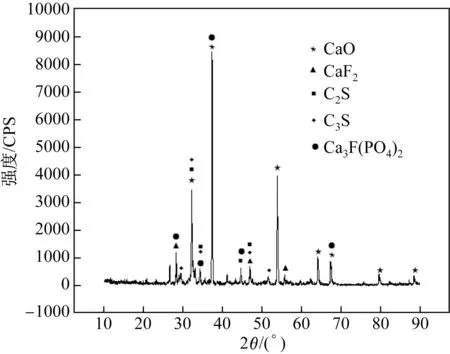

2.3.2 石灰的微观结构对脱磷率的影响

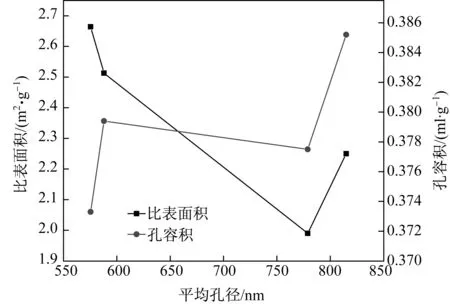

石灰微观结构之间的相互作用关系见图4。

图4 石灰比表面积和孔容积与平均孔径之间的关系Fig.4 Specific surface area and pore volume as a function of average pore diameter for the lime

石灰的微观结构是由石灰晶粒的大小和形状以及孔隙决定的。比表面积、孔容积、平均孔径和体积密度均是其表征参数,这些参数互相影响和制约。当比表面积增加时,活性石灰与渣液的接触面积增大,有利于反应物的扩散,加快反应进程;而当比表面积太大时,平均孔径会减小,不利于渣液的渗透,进而影响造渣反应。而平均孔径也不能太大,虽然大孔径有利于钢渣的渗入,但当达到一定限度时,钢渣与石灰的接触面积变小,比表面积变小,不利于反应进行。由图4可知,随着平均孔径的增加,石灰的比表面积先减小后增加,孔容积则呈增加趋势。

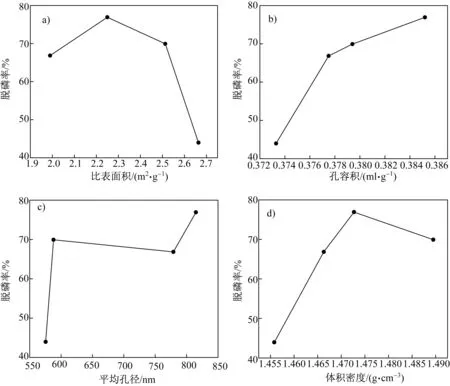

石灰微观结构与脱磷率之间的关系如图5所示。由图5可知,随着比表面积的增大,脱磷率先增加后减小,在2.25~2.35 m2/g范围时获得最大值。随着孔容积或平均孔径的增大,脱磷率呈现增加的趋势。随着体积密度的增大,脱磷率先增加后减小,在1.475 g/cm3左右时达到最大值。

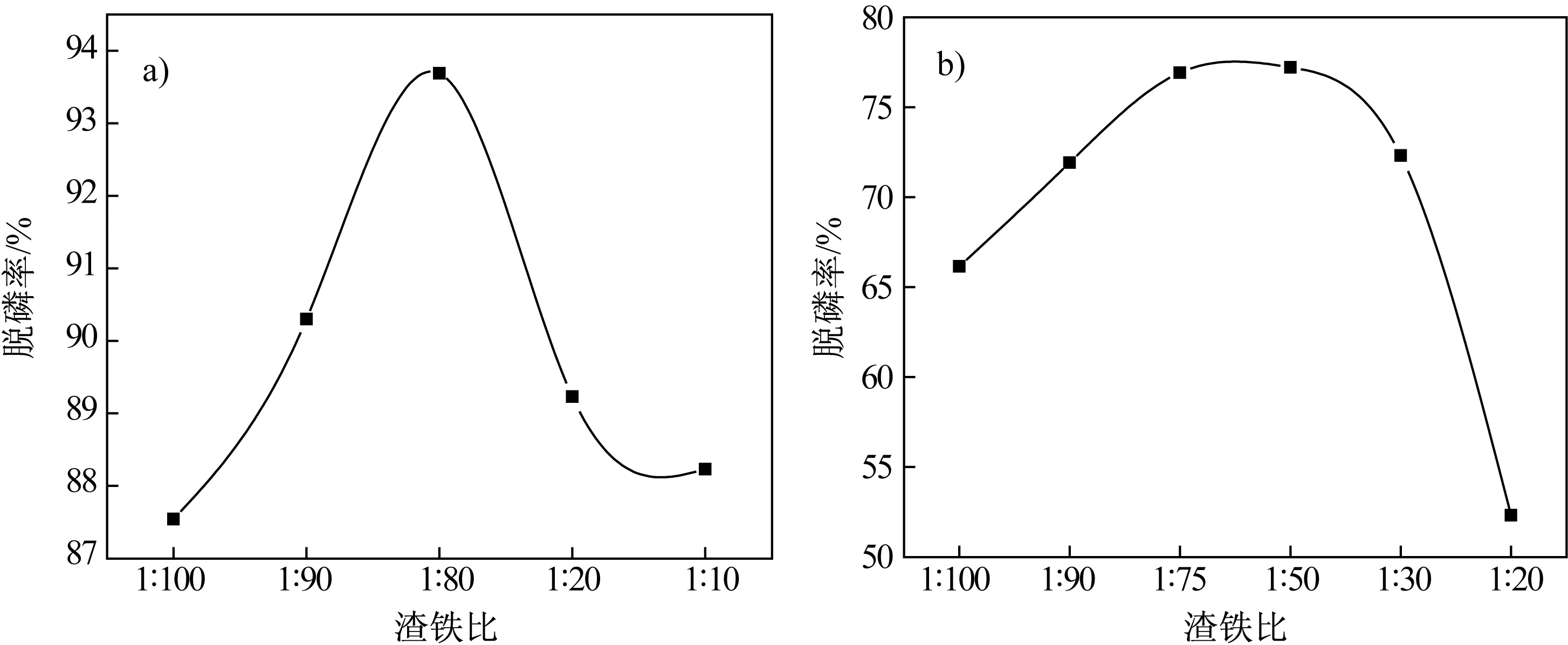

2.3.3 渣量对脱磷率的影响

按不同的渣铁比例配置造渣剂,进行炼钢造渣反应,得到渣铁比与脱磷率之间的关系,见图6。由图6可知,在两种造渣剂条件下,随着渣量的增加,脱磷率均先升高后降低,在渣铁比分别为1∶80和1∶50时脱磷率达到最大值。当渣铁比较小时,即渣量较小时,由于熔渣不足,反应界面较小,反应不充分,脱磷率较低;随着渣量的增大,反应界面增大,脱磷率不断上升,当渣量增大到一定量时,熔渣的黏度增大,不利于反应物和生成物的扩散,影响了界面反应速率。此外,渣量的增大,使渣不易上浮,也会使钢液中夹渣的现象严重,从而影响脱磷效率。

3 结论

(1)大部分铁样脱磷率在66%以上,最高可达93.69%,加入Fe2O3的造渣剂要比不加Fe2O3的造渣剂的脱磷率明显偏高,这是由于氧化铁的存在能在熔炼早期加快化渣,加快铁液中磷在渣中的固定。

(2)随着石灰活性度的增大,脱磷率逐渐增大。

(3)随着石灰比表面积和体积密度的增大,脱磷率先增加后减小,分别在2.25~2.35 g/cm3、1.475 g/cm3左右时取得最大值。 随着石灰孔容积和平均孔径的增大,脱磷率呈现增加的趋势。

图5 石灰微观结构参数与脱磷率之间的关系Fig.5 Relationship between the microstructural parameters and dephosphorization rate for the lime

图6 造渣剂1(a)和2(b)的渣量与脱磷率之间的关系Fig.6 Relationship between the amount of slag and the slag dephosphorization rate for slagging agents 1(a) and 2(b)

(4)随着渣量的增加,脱磷率先升高后降低,造渣剂1和造渣剂2的最佳渣铁比分别为1∶80和1∶50。

[1] 贾启超,黄秋菊,付思保,等. 磷对超低碳冷轧钢带性能的影响[J]. 上海金属, 2015, 37(2):28- 35.

[2] JONES J A. The effect of phosphorus on the mechanical and corrosion- resisting properties of low- carbon and of low- alloy structure steels[J]. Journal of the Iron and Steel Institute, 1937, 135(1):113- 138.

[3] GRABKE H J. Effects of impurities on mechanical and corrosion behavior[J]. Steel Research, 1987, 58(10):477- 482.

[4] WETTLAUFER M, KASPAR R. Effect of phosphorus on the ductility of high strength spring steels[J]. Steel Research, 2000, 71(9):357- 361.

[5] MESSLER R W, LI L. Separating effects of phosphorus and sulfur in weld cracking of austenitic stainless steels for technological and economic benefits[J]. Journal of Advanced Materials, 2001, 33(4):3- 13.

[6] THORNTON G, ANDERSON D. Low phosphorus basic oxygen steelmaking practices in british steel[J]. Ironmaking and Steelmaking, 1994, 21(3):247- 251.

[7] TRIPATHY P K, BANERJEE A, SINGH B, et al. Approaches for conversion of high phosphorus hot metal to steel for flat products[J]. ISIJ International, 2008, 48(5):578- 583.

[8] MONAGHAN B J, POMFRET R J, COLEY K S. The kinetics of dephosphorization of carbon- saturated iron using an oxidizing slag[J]. Metallurgical Transactions B, 1998, 29B(1):111- 118.

[9] MORISHITA H, YAMADA S, SUDO F, et al. Optimum refining practice of low silicon, high phosphorus hot metal in Q- BOP at chiba works[J]. 川崎制铁技报, 1983, 15(2):93- 99.

[10] 刘君,李光强,朱诚意,等. 高磷铁矿处理及高磷铁水脱磷研究进展[J]. 材料与冶金学报, 2007,6(3):173- 179.

[11] MUKHERJEE T, CHATTERJEE A. Production of low phosphorus steels from high phosphorus indian hot metal[J]. Bull Mater Sci, 1996, 19(6):893- 903.

[12] DEO B, HALDER J, SNOEIJER B, et al. Effect of MgO and Al2O3variations in oxygen steelmaking (BOF) slag on slag morphology and phosphorus distribution[J]. Ironmaking and Steelmaking, 2005, 32(1):54- 60.

[13] CHOUDHARY S K, LENKA S N, GHOSH A. Assessment and application of equilibrium slag- metal phosphorous partition for basic oxygen steelmaking[J]. Ironmaking and Steelmaking, 2007, 34(4):343- 349.

[14] BASU S, LAHIRI A K, SEETHARAMAN S, et al. Change in phosphorus partition during blowing in a commercial BOF[J]. ISIJ International, 2007, 47(5):766- 768.

[15] 薛正良,柯超,刘强. 高温快速煅烧石灰的活性度研究[J]. 炼钢, 2011, 27(4):37- 40.

[16] 胥勋国. 石灰回转窑热工试验及分析[D]. 重庆:重庆大学, 2006.

收修改稿日期:2016- 07- 13

EffectofMicrostructureofLimeonDephosphorizationofMeltedIron

Ren Qianqian1Hao Suju2Zhang Yuzhu1,2Zhang Weipan2Jiang Wufeng2Hao Huaqiang1

(1. School of Metallurgy, Northeastern University, Shenyang Liaoning 110819, China; 2. College of Metallurgy & Energy, North China University of Science and Technology, Tangshan Hebei 063009, China )

The specific surface area, average pore diameter, pore volume and bulk density of lime was analyzed by means of the automatic pressure mercury. The microstructure and composition of slag were analyzed by field emission scanning electron microscope and X- ray diffractometer. So the influence of various factors on the dephosphorization rate was determined. The results showed that with the increase of lime activity, the dephosphorization rate of lime gradually increased; with the increase of specific surface area and bulk density of lime, the dephosphorization rate of lime first increased and then decreased; with the increase of average pore diameter and pore volume of lime, the dephosphorization rate of lime gradually increased. The dephosphorization rate of most slag was above 66%, the highest value being 93.69%.

lime,activity,microscopic structure,dephosphorization rate,slag iron ratio

郝素菊,女,教授,主要从事炼钢研究,Email: sujuh@sina.com.

国家自然科学基金项目(No.51174075/No.51274084),河北省自然科学基金项目(No.E2014209157)

任倩倩,女,主要从事炼钢研究,Email: renqianqian1@126.com