铝合金搅拌摩擦焊后人工时效力学性能数值模拟

2017-08-08万震宇

万震宇, 周 霞, 张 昭,2

(1. 大连理工大学 运载工程与力学学部 工程力学系工业装备结构分析国家重点实验室,辽宁 大连116024;2. 大连理工大学 国际计算力学研究中心,辽宁 大连116024)

铝合金搅拌摩擦焊后人工时效力学性能数值模拟

万震宇1, 周 霞1, 张 昭1,2

(1. 大连理工大学 运载工程与力学学部 工程力学系工业装备结构分析国家重点实验室,辽宁 大连116024;2. 大连理工大学 国际计算力学研究中心,辽宁 大连116024)

采用KWN模型构建搅拌摩擦焊接中Al-Mg-Si系铝合金沉淀相演化计算模型,通过将屈服强度分为晶粒大小、固溶相和析出相三部分贡献,可以计算平板搅拌摩擦焊后的屈服强度和硬度。进一步研究不同焊后人工时效条件下,焊接平板力学性能变化的机理。结果表明:更长的焊后保温时间有利于搅拌区力学性能的回复;较高的保温温度有利于搅拌区力学性能的快速回复,但是当温度高于200 ℃时,长时间保温会使母材软化,不利于力学性能回复;通过焊后人工时效不能明显改善热影响区的力学性能。

搅拌摩擦焊接;析出相;焊后热处理;人工时效

作为一种固态连接技术,相比较于传统熔焊中接头状态的改变而导致的扭曲变形以及较大的残余应力,搅拌摩擦焊接具有接头力学性能好、污染低等优点[1-2],迅速在航空航天、船舶、高速列车、汽车等领域取得工业应用[3-4]。在搅拌摩擦焊接中,焊接接头被划分为几个不同的焊接区域:焊核区、热影响区、热机影响区和母材区[5-6],不同焊接区域具有不同的力学性能[7-8],主要是由于焊接过程导致不同区域具有不同的微观组织结构。建立微观组织结构数学模型对于了解搅拌摩擦焊接焊缝质量控制机理具有重要意义。

结合实验测试,Fratini等[7]提出了一种预测6082铝合金搅拌摩擦焊接晶粒尺寸的经验公式,将晶粒尺寸与应变、应变率和温度历史相对应;然而,该模型中相关系数与所采用的应变度量方式和具体数学模型有较大关联,对于不同的数学模型以及不同的应变度量方式,需要重新测定或者通过尝试确定相关参数。对于搅拌摩擦焊接微观组织结构的数值模拟,更广泛的方法是基于Zener-Hollomon参数的度量方法。Azizieh等[8]确定了纯Mg搅拌摩擦焊接平板晶粒尺寸和Z参数之间的关系,用于帮助分析所获得的实验结果。Zhang等[9]计算了6061铝合金搅拌摩擦焊接平板的Z参数变化,通过Z参数和晶粒尺寸的关系式计算了搅拌区晶粒尺寸,并研究了搅拌头尺寸和转速对Z参数和搅拌区晶粒尺寸的影响。Gerlich等[10]则利用Z参数反推计算了7075铝合金搅拌摩擦点焊过程中的应变率。Z参数的使用和度量对于快速计算搅拌区晶粒尺寸具有重要意义。然而,为了进一步反映搅拌摩擦焊接过程中的晶粒变化过程,Zhang等[11]发展了一种基于Monte Carlo方法的搅拌摩擦焊接过程的晶粒生长模型,可以反映不同温度历史作用下搅拌摩擦焊接平板不同部位的晶粒生长行为。基于这一Monte Carlo模型,Grujicic等[12]发现搅拌摩擦焊接不同焊接区域晶粒变化是晶粒生长和晶粒细化过程相互竞争的结果。

对于Al-Mg-Si系铝合金的搅拌摩擦焊接,仅仅晶粒尺寸不足以全面反映微观组织结构的变化过程,也不能完整解释力学性能变化的机理,以6005铝合金为例,搅拌摩擦焊接平板的强度不仅仅取决于晶粒,也取决于第二相的析出和基体中溶质固溶,其中,析出相对力学性能的影响更大[13]。在搅拌摩擦焊接中,以Mg2Si为典型代表的第二相颗粒会经历一个完整的转变过程:即过饱和固溶体→原子团聚→G.P.区→ β″(Mg5Si3) → β′(Mg5Si3) → β(Mg2Si),最终生成的Mg2Si作为析出相弥散在基体上,以细小弥散状分布的析出相可以很大程度上强化原有的铝合金,同时,焊后热处理工艺可以明显改变搅拌摩擦焊接平板的力学性能[14-16]。有必要发展一种结合第二相粒子固溶、析出机理的搅拌摩擦焊接力学性能计算模型,可以加深对搅拌摩擦焊接机理的了解和优化控制相关的工艺参数以提高焊接质量,以此为基础,进一步讨论焊后人工时效工艺的设计与优化,对搅拌摩擦焊接的进一步应用具有重要意义。

1 数学模型

对搅拌摩擦焊接过程的数值模拟采用网格重剖分模型[17],有限元网格如图1所示,焊接速率为100 mm/min,搅拌头转速为1000 r/min,搅拌头移动过程持续135 s。6005铝合金热导率为180.2 W/(m·K),比热容为884.7 J/(kg·K),与搅拌头之间热传导系数为20000 W/(mm2·K),与空气热交换系数为200 W/(mm2·K)。材料力学性能是温度的函数,如图2所示。

图1 搅拌摩擦焊接有限元模型Fig.1 Finite element model of FSW

图2 不同温度下的力学性能曲线Fig.2 Mechanical properties used in simulation under different conditions (a)400 ℃;(b)500 ℃

接触模型采用剪切摩擦模型[5],

f=m·k

(1)

式中:m为摩擦剪切因子,取为0.8;k为剪切强度。

温度和力学响应在同一增量步内分别进行差分求解,采用如下有限元格式,

(2)

Ku=P

(3)

式中:K为刚度阵;u为位移列阵;P为载荷列阵;CT为热容矩阵;KT为热传导矩阵;PT为热载荷列阵。

在搅拌摩擦焊接过程及焊后热处理中,析出相的形核率表征为,

(4)

(5)

粒子长大速率为[18]:

(6)

式中:Cp为析出相溶质浓度,Ci为析出相粒子与基体界面溶质浓度,D为扩散系数,r为析出相粒子半径。

界面溶质浓度Ci根据Gibbs-Thomson方程可表述为[19]:

(7)

式中:γ为界面能,取为0.26 J/m2,Vm为析出相单位摩尔体积,取为7.62×10-5m3/mol。

粒子处于即不增长也不溶解临界状态的计算公式为[18]:

(8)

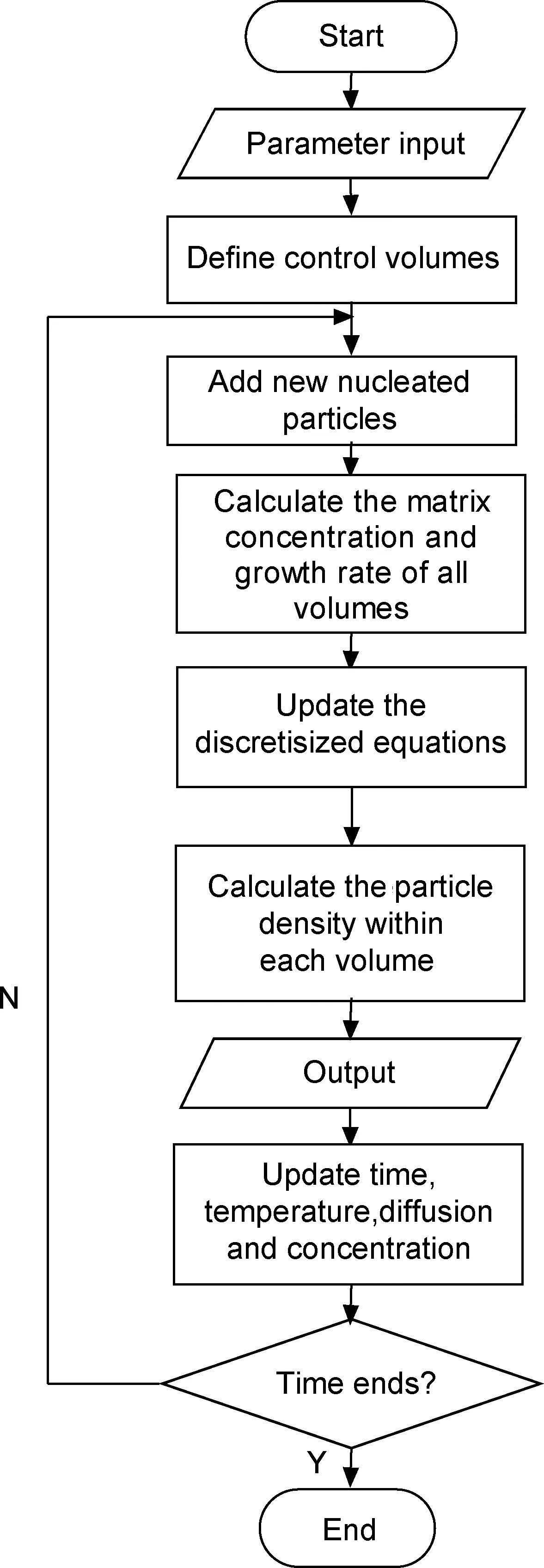

为了描述完整过程的粒子尺寸分布的时间演化过程,将粒子半径连续分布离散为一个大量的子集集合,并且子集的范围为Δr,每一个子集由它所对应的半径ri和沉淀相数量密度Ni所决定,结合文献[18-20]对KWN模型[21]的修正,采用Fortran77编制求解程序,求解流程图如图3所示,

图3 求解流程图Fig.3 Flow chart of numerical solution

Al-Mg-Si铝合金材料的强度分为纯铝基体晶体的贡献、固溶强化和沉淀强化:

σy=σ0+σss+σp

(9)

式中:σ0为纯铝基体晶体的贡献,取为10 MPa;固溶强化σss由Mg和Si的浓度确定。

(10)

式中:kMg,kSi分别为溶质元素Mg和Si的固溶强化系数;CMg,CSi分别为基体中所含Mg和Si的浓度。析出相强化σp由式(11)确定:

(11)

Fsh=kGbr

(12)

Fbp=2βGb2

(13)

6系铝合金的维氏硬度HV与屈服强度σy存在线性关系[19-20],

HV=Aσy+B

(14)

式中:A,B为常数。

采用Deform-3D软件模拟搅拌摩擦焊接过程,提取有限元模型中的温度历史作为输入数据,结合基于Fortran77自行编制的微观结构演化和力学性能预测程序,计算第二相的演化和基于第二相演化的力学性能。

2 结果与分析

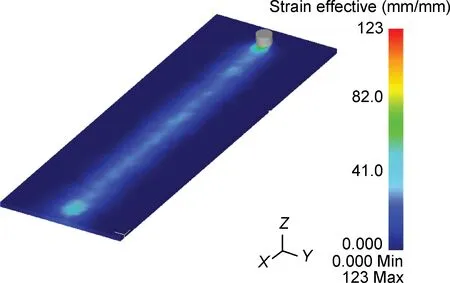

图4和图5所示为搅拌摩擦焊接的温度场(水平焊接进行至90 s)和塑性变形(水平焊接进行至135 s)。由此,可以得到较为完整的搅拌摩擦焊接过程的升温和降温曲线,以便于进行后续的析出相计算。

图4 搅拌摩擦焊接温度场Fig.4 Temperature field in friction stir welding

图5 搅拌摩擦焊接塑性变形Fig.5 Plastic deformation in friction stir welding

图6所示为搅拌摩擦焊接焊后和采用人工时效处理后的横截面力学性能分布,左侧纵坐标为硬度,右侧纵坐标为屈服强度。从图6可以看出,焊后搅拌区的屈服强度及硬度明显降低,主要是由于在焊接过程中,搅拌区温度较高,大量析出相回溶,导致搅拌区析出相体积分数偏低,大约为0.05%,而在焊前,母材的析出相体积分数为0.8%,析出相的体积分数减少是搅拌区力学性能降低的主要原因,而在焊后进行人工时效,185 ℃保温0.5 h和185 ℃保温5.5 h结果差异巨大,较长时间的保温会使搅拌区内的析出相体积分数增加,从而通过新增析出相的弥散增强使力学性能得到部分恢复,甚至可以达到母材硬度的97%以上。0.5 h保温也可以部分回复搅拌区的力学性能,但是效果较差,主要是由于析出相析出需要时间,所以短时间保温析出相体积分数较低。析出相体积分数和析出相平均尺寸如图7所示,从图7可以直观看出析出相体积分数随焊接热处理工艺不同所产生的变化。然而,在热影响区,由于析出相平均尺寸较大,由于Orowan效应,大尺寸的析出相颗粒在保温过程中继续增大,从而使焊后热处理对热影响区力学性能的回复不利,同样继续增加保温时间对热影响区的影响也较弱,这说明焊后人工时效可以有效回复搅拌区的力学性能,但是不能明显改善热影响区的力学性能。

图6 焊后以及人工时效后截面力学性能分布Fig.6 Mechanical property distributions after weld and after artificial ageing

图7 焊后及人工时效截面的析出相体积分数和平均半径 (a)体积分数;(b)平均半径Fig.7 Volume fractions and mean radius of precipitated phase after weld and after artificial ageing (a) volume fraction;(b) mean radius

为了说明计算结果的有效性,选取同样材料的焊后热处理实验数据[18]进行对比,如图8所示。采用185 ℃保温5.5 h可以使焊接核心区域的硬度达到母材的98%,与当前材料搅拌摩擦焊接采用同样的焊后人工时效工艺硬度回复程度相当,回复程度的差异不超过1%,从而能够验证本工作模型所反映的焊后人工时效影响的正确性和有效性。如图8(b)所示为计算搅拌摩擦焊接以及焊后热处理演化模型得到的焊接横截面硬度分布;图8(a)为所参考的相同材料进行熔焊热循环过程实验测试得到的硬度分布,上坐标为熔焊过程产生的不同热循环达到的最高峰值温度沿焊缝横截面所处的不同距离。需要说明的是,实验参考值所展示的热循环过程为焊缝中心处温度以50 ℃/s从室温升至峰值温度并且保持60 s后再以30 ℃/s从峰值温度冷却至室温的过程。可以看出,搅拌摩擦焊接数值计算中的热循环过程与熔焊在顶峰温度的保留时间大不相同。由此结果可知,相较于搅拌摩擦焊接,在熔焊过程中热影响区经历的软化时间更长,达60 s,宏观上所测得到的硬度值更小。

图8 实验[18]和模拟的焊后热处理对力学性能影响 (a)实验参考;(b)数值结果Fig.8 Effect of PWHT on mechanical property in experiment [18] and numerical model (a)experimental tests;(b)numerical results

图9为不同保温温度对力学性能的影响,左侧纵坐标为硬度,右侧纵坐标为屈服强度。采用140 ℃保温5 h的热处理效果明显低于180 ℃保温5 h的情况,随着保温温度的不断增加,搅拌区的力学性能回复明显增加,这说明较高的保温温度会有利于搅拌区力学性能的回复;但是当温度更高时,由于析出相粒子的快速长大,会使焊后热处理后的搅拌摩擦焊接平板力学性能变差,当采用220 ℃保温5 h时,搅拌区的硬度为72 HV,远低于180 ℃保温5 h的情况,母材区的硬度也出现了明显的降低,这显然不利于搅拌摩擦焊结构件的服役安全。

图9 不同保温温度对搅拌摩擦焊接平板力学性能的影响Fig.9 Effect of holding temperature on mechanical properties of friction stir weld

3 结 论

(1)通过KWN模型建立了搅拌摩擦焊接过程中的析出相演化和力学性能预测模型,进一步研究了焊后热处理对搅拌摩擦焊接平板力学性能的影响机理,与实验结果对比验证了模型的有效性。

(2)更长的焊后保温时间有利于搅拌区力学性能的回复,在人工时效180 ℃和5.5 h保温可以使搅拌区力学性能回复到母材的90%。

(3)较高的保温温度有利于搅拌区力学性能的快速回复,但是当温度高于200 ℃时,长时间保温会使母材软化,不利于力学性能回复。

(4)通过焊后热处理不能明显改善热影响区的力学性能。

[1] MISHRA R S, MA Z Y. Friction stir welding and processing[J]. Materials Science and Engineering:R,2005,50:1-78.

[2] 薛鹏,张星星,吴利辉,等. 搅拌摩擦焊接与加工研究进展[J]. 金属学报,2016,52(10):1222-1238.

(XUE P,ZHANG X X,WU L H,etal.Research progress on friction stir welding and processing[J].Acta Metallurgica Sinica,2016,52(10):1222-1238.)

[3] NANDAN R,DEBROY T,BHADESHIA H K D H.Recent advances in friction-stir welding-process, weldment structure and properties[J]. Progress in Materials Science,2008,53:980-1023.

[4] HE X C, GU F S, BALL A. A review of numerical analysis of friction stir welding[J]. Progress in Materials Science,2014,65:1-66.

[5] 张昭,张洪武. 搅拌摩擦焊的数值模拟[M]. 北京:科学出版社,2016.

[6] ZHANG Z H, LI W Y, LI J L,etal. Effective predictions of ultimate tensile strength, peak temperature and grain size of friction stir welded AA2024 alloy joints[J]. The International Journal of Advanced Manufacturing Technology,2014,73:1213-1218.

[7] FRATINI L, BUFFA G. CDRX modelling in friction stir welding of aluminium alloys[J]. International Journal of Machine Tools & Manufacture,2005,45:1188-1194.

[8] AZIZIEH M, BAHADORI R, ABBASI M,etal. Effect of friction stir processing on the microstructure of pure magnesium castings[J]. International Journal of Cast Metal Research,2015,28(6):345-351.

[9] ZHANG Z, WU Q. Numerical studies of tool diameter on strain rates, temperature rises and grain sizes in friction stir welding[J]. Journal of Mechanical Science and Technology,2015,29(10):4121-4128.

[10] GERLICH A, AVRAMOVIC-CINGARA G, NORTH T H. Stir zone microstructure and strain rate during Al 7075-T6 friction stir spot welding[J]. Metallurgical and Materials Transactions A,2006,37:2773-2786.

[11] ZHANG Z, WU Q, GRUJICIC M,etal. Monte Carlo simulation of grain growth and welding zones in friction stir welding of AA6082-T6[J]. Journal of Materials Science,2016,51:1882-1895.

[12] GRUJICIC M, RAMASWAMI S, SNIPES J S,etal. Prediction of the grain-microstructure evolution within a friction stir welding (FSW) jointviathe use of the Monte Carlo simulation method[J]. Journal of Materials Engineering and Performance, 2015, 24:3471-3486.

[13] SIMAR A, BRÉCHET Y, DE MEESTER B,etal. Sequential modeling of local precipitation, strength and strain hardening in friction stir welds of an aluminum alloy 6005A-T6[J]. Acta Materialia,2007,55:6133-6143.

[14] SIDHAR H, MARTINEZ N Y, MISHRA R S,etal. Friction stir welding of Al-Mg-Li 1424 alloy[J]. Materials & Design,2016,106:146-152.

[15] LI B, SHEN Y F, LUO L,etal. Effects of processing variables and heat treatments on Al/Ti-6Al-4V interface microstructure of bimetal clad-plate fabricatedviaa novel route employing friction stir lap welding[J]. Journal of Alloys and Compounds,2016,658:904-913.

[16] HUANG Y X, WAN L, LYU Z L,etal. Microstructure and microhardness of aluminium alloy friction stir welds with heat treatment[J]. Science and Technology of Welding and Joining,2016,21:638-644.

[17] ZHANG Z, WAN Z Y. Predictions of tool forces in friction stir welding of AZ91 magnesium alloy[J].Science and Technology of Welding and Joining,2012,17(6):495-500.

[18] GRONG Ø. Metallurgical modelling of welding [M].2nd ed.London: The Institute of Materials,1997.

[19] MYHR O R, GRONG Ø, ANDERSEN S J. Modelling of the age hardening behaviour of Al-Mg-Si alloys[J].Acta Materialia,2001,49(1):65-75.

[20] MYHR O R, GRONG Ø, FJ☞R H G,etal. Modelling of the microstructure and strength evolution in Al-Mg-Si alloys during multistage thermal processing[J].Acta Materialia,2004,52:4997-5008.

[21] WAGNER R, KAMPMANN R. Materials science and technology—a comprehensive treatment[M]. Weinhem: Wiley-VCH,1991.

(责任编辑:徐永祥)

NumericalSimulationofMechanicalPropertyofPostFrictionStirWeldArtificialAgeingofAluminumAlloy

WAN Zhenyu1, ZHOU Xia1, ZHANG Zhao1,2

(1.State Key Laboratory of Structural Analysis for Industrial Equipment, Department of Engineering Mechanics, Dalian University of Technology, Dalian 116024, Liaoning China;2.International Research Center for Computational Mechanics, Dalian University of Technology, Dalian 116024, Liaoning China)

KWN model was used to establish the precipitation evolution model of friction stir welding of Al-Mg-Si alloy. The yield strength was divided into three parts: the contribution from grain size, the contribution from solid solution and the contribution from the precipitations. Based on this model, the yield strength and hardness of friction stir weld was predicted. The effect of post weld artificial ageing on mechanical properties of friction stir weld was further investigated. The results indicate that longer holding time can be beneficial to the recovery of mechanical properties in the stirring zone. Higher temperature can lead to quick recovery of mechanical properties in the stirring zone, but when the holding temperature is higher than 200 ℃, longer holding time can lead the base metal softened, which is harmful to the service of friction stir welds. The mechanical property in the heat affected zone cannot be improved by post weld artificial ageing.

friction stir welding; precipitation; post weld heat treatment; artificial ageing

2017-01-09;

2017-03-27

国家自然科学基金项目(11572074; 11232003)

张昭(1979—),男,博士,教授,研究方向为制造工艺力学,(E-mail) zhangz@dlut.edu.cn。

10.11868/j.issn.1005-5053.2016.000003

TG402

: A

: 1005-5053(2017)04-0019-06