15Cr12CuSiMoMn钢的奥氏体晶粒长大动力学

2022-03-16,,

, ,

(内蒙古科技大学 材料与冶金学院, 内蒙古 包头 014010)

随着国家“十四五”规划发布,明确指出国家战略需求为实际导向推进创新体系优化组合,引领战略科技力量。钢铁材料作为装备制造业的基础材料,特别是目前诸多尖端科技领域所需的核心材料部件,仍然存在着技术瓶颈,其主要在于材料研发的薄弱环节。目前服役常用的高强钢有PCrNi3MoV钢、P92热电用钢,但是研究发现钢材的组织类型会影响其耐腐蚀性、耐磨性和热强性,高强度、高屈强比的同时会带来韧性降低等缺点,碳化物的尺寸不均匀,在后续的加工过程中会产生缺陷,进而影响生产安全。基于上述原因设计低碳合金钢15Cr12CuSiMoMn,调质处理后得到贝氏体组织,贝氏体组织贯穿原奥氏体晶粒内部,利用贝氏体组织高强度、高韧性的特性,可应用于结构负载苛刻的环境。贝氏体强化的主要机制为细晶强化。细晶强化是目前兼具提高材料强度还能够保持材料塑韧性的一种手段。晶粒尺寸及晶粒长大行为是材料微观结构观察中最重要的环节,为了获得理想的组织与性能,以及实现对材料的高值化利用,掌握材料的奥氏体晶粒动力学规律至关重要。

随着国内外学者们对原奥氏体晶粒长大行为动力学研究的深入,建立了一些关联性较强的数学模型[1-2],Lee等[3]通过运用经典动力学公式来预测合金材料的原奥氏体晶粒尺寸。Sellars等[4]在合金钢热轧过程中发现了奥氏体晶粒长大的动态规律,并建立了C-Mn钢晶粒长大模型。陈礼清等[5]在Sellars模型的基础上进行改进,提出了时间因子m的影响,建立了引入因子m的关于Inconel 718合金在等温与非等温热处理制度下的奥氏体晶粒长大动力学模型。

本文通过15Cr12CuSiMoMn钢奥氏体晶粒长大试验,分析总结了不同奥氏体化温度及对应保温时间下该钢种晶粒长大行为的规律,建立了奥氏体晶粒长大动力学模型,以期为贝氏体钢的生产工艺提供参考。

1 试验材料及方法

表1 试验钢的化学成分(质量分数,%)

2 试验结果及分析

2.1 加热温度对奥氏体晶粒长大行为的影响

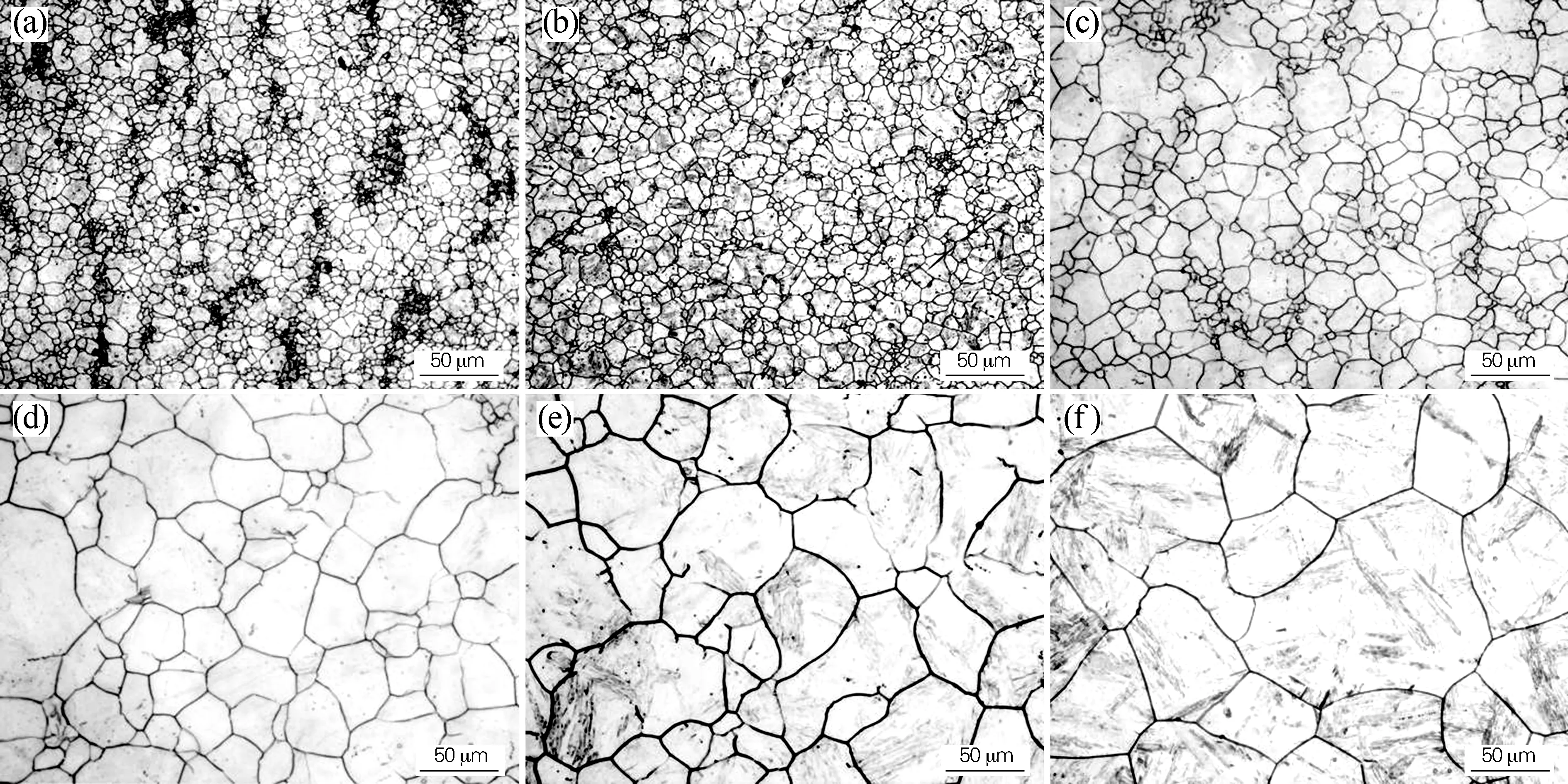

图1为试验钢在900~1100 ℃下保温60 min后原奥氏体晶粒形貌。奥氏体晶粒随着奥氏体化温度的升高尺寸在不断增加。当奥氏体化温度为900 ℃时,奥氏体晶粒细小且形状不规则。当温度升高到1000 ℃时,组织中晶粒均匀长大,平均晶粒尺寸为40.18 μm。当加热为1000 ℃以上时,奥氏体晶粒发生明显粗化,部分奥氏体晶粒异常长大,平均晶粒尺寸为85.13 μm。说明奥氏体化温度为1000 ℃时,晶粒长大接近于异常长大的临界点。

表2为试验钢在不同奥氏体化温度下保温60 min后晶粒的尺寸及对应的晶粒度,在900~1000 ℃时晶粒长大相对缓慢,平均晶粒尺寸由5.01 μm长大到1000 ℃的40.18 μm,晶粒度级别由12降到6;1000~1100 ℃时,晶粒长大速率加快,平均晶粒尺寸由40.18 μm长大到1100 ℃的114.32 μm。对表2数据进行拟合后,如图2(a)所示,随着奥氏体化温度的升高,晶粒尺寸整体呈近似指数级数量关系y=x0.91-452,x为奥氏体化温度,y为平均晶粒尺寸,符合晶粒长大规律Avrami法则,晶粒尺寸满足幂函数[6]。

图1 试验钢在不同奥氏体化温度下保温60 min后的奥氏体晶粒形貌Fig.1 Austenite grain morphologies of the tested steel held at different temperatures for 60 min(a) 900 ℃; (b) 950 ℃; (c) 975 ℃; (d) 1000 ℃; (e) 1050 ℃; (f) 1100 ℃

表2 不同奥氏体化温度下保温60 min后试验钢的平均晶粒尺寸和晶粒度级别

图2 试验钢在不同奥氏体温度下保温60 min后的平均晶粒尺寸(a)及晶粒尺寸分布(b)Fig.2 Average grain size(a) and grain size distribution(b) of the tested steel held at different austenitizing temperatures for 60 min

奥氏体晶粒长大是扩散、热激活、晶界迁移共同作用的结果,奥氏体晶粒长大通过晶粒之间的相互吞并方式进行[7],其实质是晶界的迁移[8-9]。这种吞并依靠晶界的移动进行,驱动力来自于两方面,一方面为晶界迁移前后界面能的差值,既总界面能降低;另一方面晶界的迁移还与晶界曲率有关,晶粒曲率产生化学位差以提供驱动力,总是向着曲率中心移动,大尺寸晶粒一般具有凹面,小尺寸晶粒具有凸面,凸侧的化学位高,因此为趋于稳定一般为大尺寸晶粒吞并小尺寸晶粒,晶界趋于平直且晶界之间的夹角趋于120°[10]。观察图1可知,1000 ℃以下,奥氏体晶界平直,1000 ℃以上奥氏体晶粒开始粗化,1050~1100 ℃时晶粒进一步粗化,晶界凹凸,未达到稳定平衡状态。对试验钢在相同时间不同奥氏体化温度下获得的晶粒尺寸分布进行了统计分析,结果如图2(b)所示。各奥氏体化温度下试验钢的晶粒尺寸呈近似正态分布规律,正态峰值横坐标不断向右移动,主峰值比例随着奥氏体化温度升高呈先降低后增加又降低的变换规律。奥氏体化温度为900 ℃时,小于10 μm的晶粒占比最大,占比80%,该温度下几乎没有大于30 μm的晶粒。随着温度升高到1100 ℃,该温度下尺寸在50~80 μm的晶粒占比约40%,尺寸大于80 μm的晶粒增多,占比约55%。

2.2 加热时间对奥氏体晶粒长大行为的影响

在1000 ℃分别保温15、30、45、60、90和120 min后15Cr12CuSiMoMn试验钢的晶粒形貌如图3所示。随着奥氏体保温时间的延长,前期奥氏体晶粒相对细小且晶界弯曲,这是由于整个体系的界面能仍未释放完毕。试验钢晶粒尺寸不断增加,后期原奥氏体晶界趋于平直,晶界稳定且明显,晶界呈约120°夹角,原奥氏体晶粒度均匀。

图3 试验钢在1000 ℃保温不同时间后的晶粒形貌Fig.3 Grain morphologies of the tested steel held at 1000 ℃ for different time(a) 15 min; (b) 30 min; (c) 45 min; (d) 60 min; (e) 90 min; (f) 120 min

如图4(a)所示,晶粒长大行为呈近似于抛物线匀减速规律y=-0.1x2-0.37x+54,x为保温时间,y为奥氏体晶粒尺寸。满足Avrami法则,晶粒尺寸是保温时间的抛物线函数[11]。对试验钢在1000 ℃下保温不同时间后获得的晶粒尺寸分布进行统计,由图4(b)可知,其奥氏体晶粒尺寸分布近似满足正态分布规律,随着保温时间的延长,占比峰值横坐标逐渐右移,在长大过程中晶粒尺寸逐渐均匀。

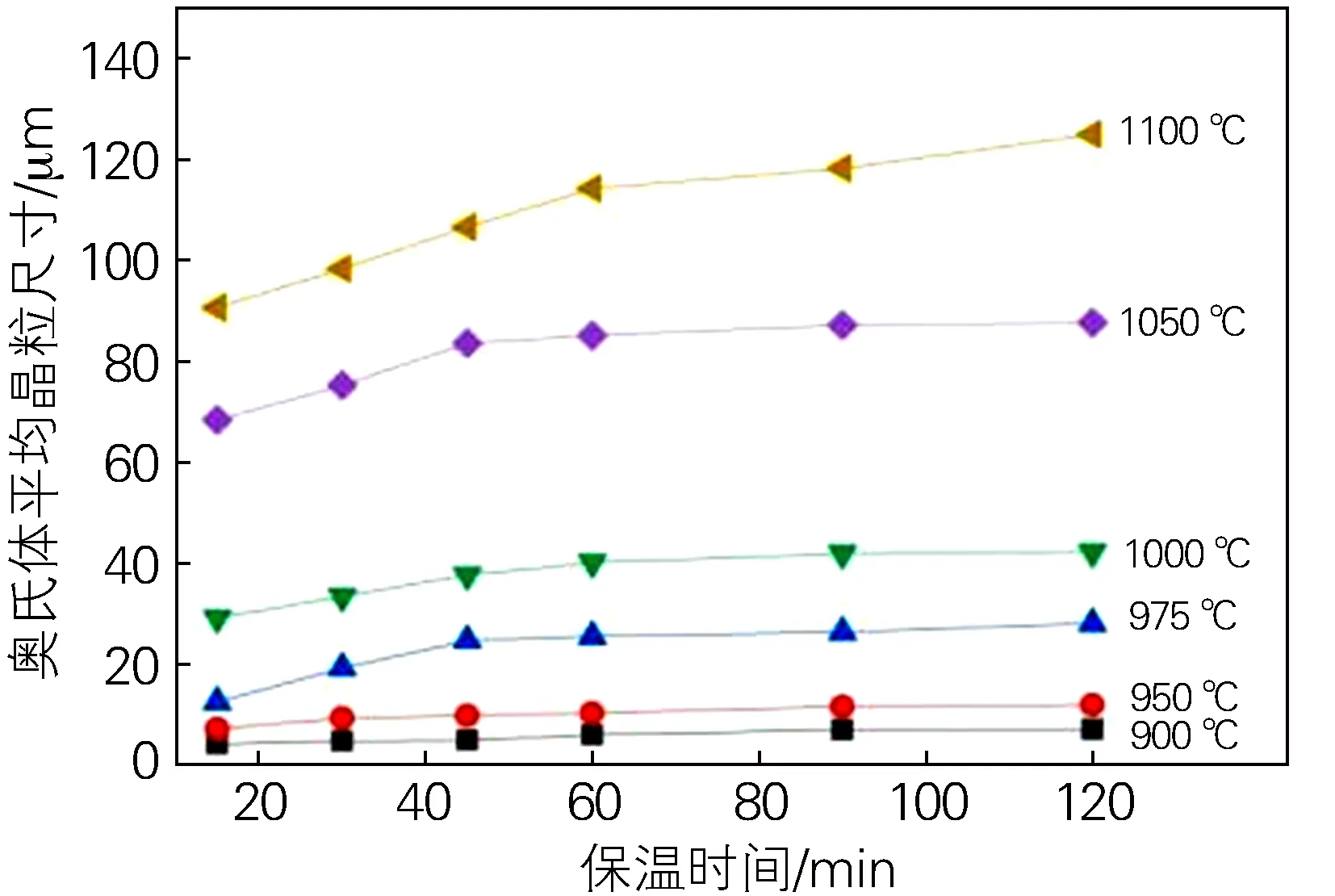

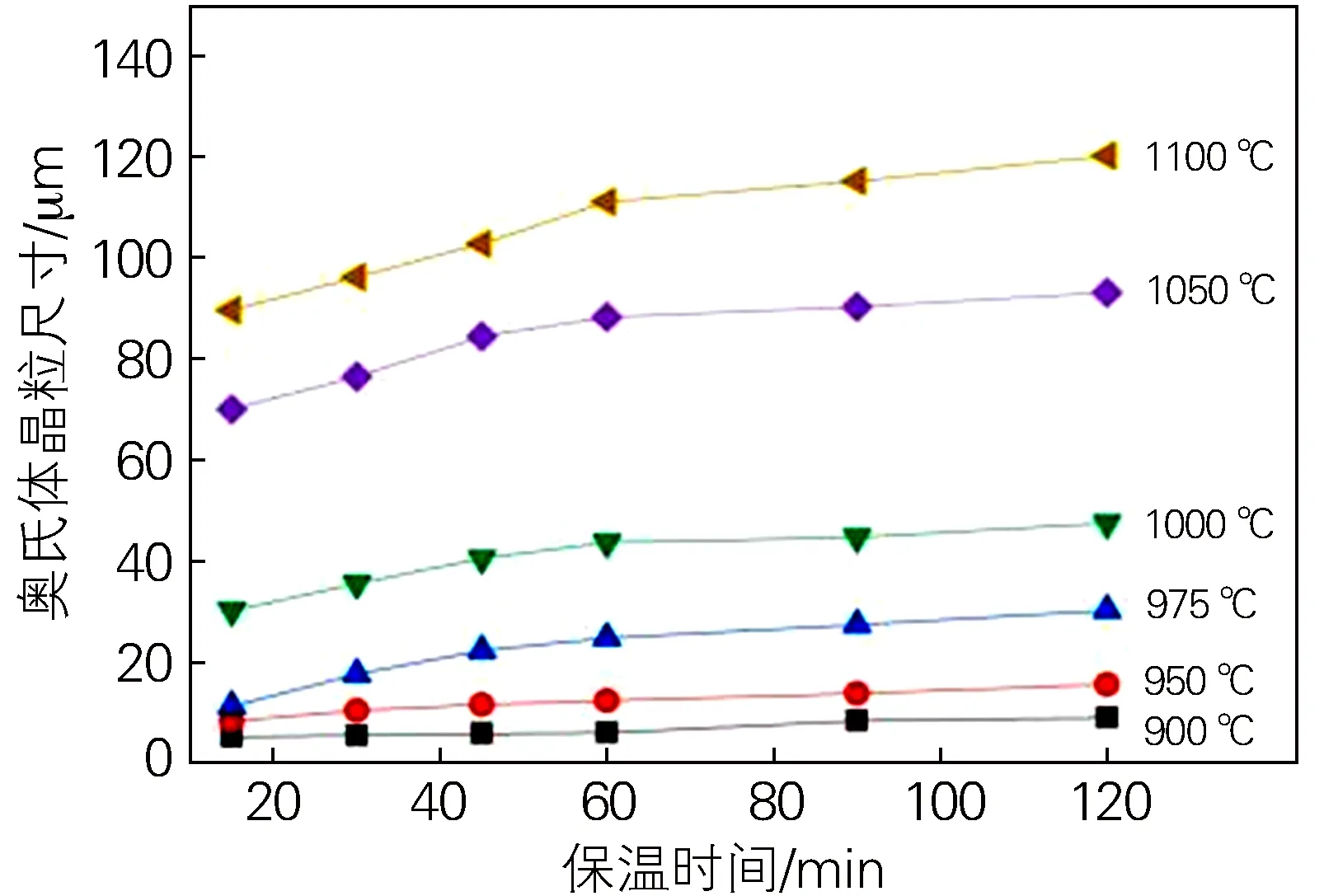

图5为奥氏体化温度、时间与试验钢晶粒尺寸的关系曲线,不同奥氏体化保温时间对晶粒尺寸的影响不同。对比图5发现,在相同奥氏体化温度下,晶粒尺寸随保温时间延长缓慢增大,前期在15~60 min保温时间范围内晶粒尺寸增大速率较快,后期在60~120 min保温时间范围内晶粒尺寸近似于一个平台期,晶粒尺寸增大速率几乎不变。奥氏体化温度较低时,晶粒增长速度缓慢,越容易早到达尺寸极大值。而奥氏体化温度较高时,随着时间的延长,晶粒尺寸会略晚达到稳定尺寸。这是由于不同温度下热输入量的差异对晶界迁移所提供的能量不同,较低温度下位错虽然没有完全消耗,但是原子扩散所需要的能量不足以使之驱动,导致晶粒长大速率放缓[12]。当奥氏体化温度在900~1000 ℃时,晶粒在此温度区间不随保温时间的延长而发生晶粒异常长大,但是在1000~1100 ℃时奥氏体晶粒容易发生快速粗化长大。说明相对于奥氏化加热温度,保温时间对晶粒尺寸的影响相对较小。在一定的加热温度下,随着保温时间的延长,晶粒逐渐长大并在达到一定尺寸后趋于平稳不再长大,达到晶粒尺寸的极大值。这是因为晶粒长大需要源源不断的驱动力作为支撑,一般来源于位错线缺陷[13],随着保温时间的延长,位错通过滑移攀移等运动方式移动并且不断消耗,晶界趋近于平直,没有足够的驱动力维持晶界迁移,晶粒长大趋于稳定。

图5 奥氏体化温度、保温时间与试验钢晶粒尺寸的关系Fig.5 Relationship between austenitizing temperature, holding time and grain size of the tested steel

2.3 奥氏体晶粒长大动力学模型

对图5中数据进行线性回归拟合,研究试验钢奥氏体晶粒长大的规律,并建立相对应的数学模型进行预测,对后续热处理过程有重要的指导意义。在奥氏体晶粒长大的过程中,奥氏体化温度和保温时间是最主要的两个因素且不可分割,综合考虑可以借鉴Arrhenius公式进行建模[14],如公式(1)所示。

D=Atnexp(-Q/(RT))

(1)

式中:D为奥氏体晶粒长大后的平均晶粒尺寸,μm;A和n为常数;t为保温时间,s;Q为晶界激活能,J/mol;R为气体常数,取值8.314 J/(mol·K);T为加热温度,K。对式(1)两边取对数得到式(2):

lnD=-Q/(RT)+lnA+nlnt

(2)

代入试验数据进行线性回归拟合,得到lnD-1/T,lnD-lnt的关系,前者斜率为-Q/R,后者斜率为n。

图6 试验钢奥氏体晶粒尺寸与奥氏体化温度、保温时间的关系Fig.6 Relationship between austenite grain size of the tested steel and heating temperature and holding time(a) lnD-1/T; (b) lnD-lnt

从图6可以确认900~1000 ℃与1050~1100 ℃曲线的斜率不同,15~45 min和60~120 min曲线的斜率也不同。对不同奥氏体化温度下对应时间区间进行分段建模。当奥氏体化温度在900~1000 ℃时,晶粒缓慢长大,随着时间的延长,超过60 min保温时间后,趋于平缓;当奥氏体化温度在1050~1100 ℃时,保温时间不超过60 min时晶粒粗化显著,长大速率较快。因而分段讨论奥氏体化温度900~1000 ℃、保温时间15~45 min,900~1000 ℃、保温时间60~120 min;1050~1100 ℃、保温时间15~45 min;1050~1100 ℃、保温时间60~120 min的建模过程和结果。对数据拟合后进行统计分析,见表3,将所得参数代入公式(1)可得到相应奥氏体化温度下晶粒长大动力学模型。

表3 试验钢的奥氏体晶粒尺寸模型系数

图7 试验钢奥氏体晶粒生长模型计算结果Fig.7 Calculation results of grain growth model of the tested steel

试验钢晶粒尺寸分段建模后模拟计算结果见图7。对比图7与图5数据发现,在1050 ℃保温120 min误差最大,为6 μm,在900 ℃保温15 min误差最小,为1 μm,模型计算结果接近于实际测量统计结果,误差范围为2%<ΔXi<5%,ΔXi为误差值占实际值的百分比。

随着奥氏体化温度的升高,晶界扩散激活能降低。由于晶界迁移所需激活能较低,因而在温度较低时,晶粒的生长主要靠晶界迁移为主要方式。随着温度的升高,当温度所能提供的驱动力达到体扩散所需要的驱动力时,体扩散的扩散速率大于此时晶界扩散的速率,体扩散时温度的升高使得晶内空位原子的平衡空位浓度上升,因此加热温度到达某一临界值,晶粒粗化显著。在低温与高温下,晶粒长大行为的机制并不相同[15]。n值为晶粒长大常数,它与材料本身和温度有关,随着温度的升高而增加[16]。根据模型预测所得结果与试验值较为接近,综上所述,本文所建模型是可信的,在实际生产中具有一定参考及指导意义。

3 结论

1) 同一奥氏体化保温时间下,随着奥氏体化温度的升高,15Cr12CuSiMoMn钢的原奥氏体晶粒长大行为呈现幂函数长大规律,奥氏体化温度在1000 ℃以上时,晶粒明显开始粗化长大。

2) 相同奥氏体化温度下,随着保温时间的延长,试验钢的晶粒尺寸与时间呈现出类抛物线的减速运动关系。当保温时间在60 min以内时,晶粒长大速率较快,温度越高,晶粒达到稳定尺寸的时间会延后;保温时间大于60 min时,晶粒长大趋于平稳。

3) 建立了15Cr12CuSiMoMn钢在不同奥氏体化温度及保温时间下晶粒长大行为的预测模型,模型计算结果与实际测量结果吻合度较好,可用于定量计算。