SiCP/Al-Cu复合材料动态再结晶行为及临界条件

2017-08-08郝世明谢敬佩刘洧宁符慧平刘佳斌

郝世明, 谢敬佩, 刘洧宁, 符慧平, 刘佳斌

(1.河南科技大学 物理工程学院,河南 洛阳 471023;2.河南科技大学 材料科学与工程学院,河南 洛阳 471023)

SiCP/Al-Cu复合材料动态再结晶行为及临界条件

郝世明1, 谢敬佩2, 刘洧宁1, 符慧平1, 刘佳斌1

(1.河南科技大学 物理工程学院,河南 洛阳 471023;2.河南科技大学 材料科学与工程学院,河南 洛阳 471023)

利用Gleeble-1500D热模拟试验机对40%SiCP/Al-Cu复合材料进行压缩实验,研究其在温度为350~500 ℃、应变速率为0.01~10 s-1条件下的高温塑性变形行为。由实验得出变形过程中的应力-应变曲线,采用加工硬化率处理方法对应力-应变数据进行处理,结合lnθ-ε曲线的拐点和(-∂(lnθ)/∂ε)-ε曲线最小值的判据,研究该复合材料动态再结晶临界条件。结果表明:40%SiCP/Al-Cu复合材料的应力-应变曲线主要以动态再结晶软化机制为特征,峰值应力(σp)随变形温度的降低或应变速率的升高而增加;该材料的lnθ-ε曲线出现拐点,(-∂(lnθ)/∂ε)-ε曲线出现最小值;临界应变(εc)随变形温度的升高与应变速率的降低而减小,且临界应变与峰值应变(εp)之间具有相关性,即εc=0.528εp;临界应变与Zener-Hollomon参数(Z)之间的函数关系为εc=4.58×10-3Z0.09。透射电镜观察显示应变为0.06时(变形温度为400 ℃, 应变速率为10 s-1)已经发生动态再结晶,应变为0.2时,动态再结晶晶粒充分长大。

SiCP/Al-Cu复合材料;热变形;加工硬化率;动态再结晶;临界条件;显微组织

颗粒增强铝基复合材料是一种密度低、比强度高、膨胀低、比硬度高及导热性能好的材料,在航空航天领域有广泛的应用前景[1-2]。体积分数为35%甚至更高的碳化硅颗粒增强铝基复合材料具有与钢材接近的低热膨胀系数、更好的尺寸稳定性、比铝合金和钛合金高1倍的比刚度,被誉为继铝合金和铍合金后“第3代航空航天惯性器件材料”[3]。在制备颗粒增强铝基复合材料的过程中,大多都需要进行二次加工变形,因此研究该复合材料的热变形行为具有十分重要的意义[4]。

动态再结晶是材料热加工变形中非常重要的微观组织变化过程,单靠金相组织难以精确测定临界应变值。精确找到材料发生动态再结晶的临界应变是建立临界应变预测模型的关键。通常认为,真应力-应变(σ-ε)曲线上出现峰值应力(σp)预示着动态再结晶的发生,一些学者认为峰值应力对应的应变(εp)可看作临界应变(εc),而事实上动态再结晶在应变未达到峰值应变(εp)时已经发生[5]。Poliak等[6-7]在热力学不可逆原理的基础上提出动态再结晶动力学临界条件,认为临界条件与加工硬化率曲线(θ=dσ/dε)出现拐点和-∂θ/∂σ-σ曲线上的最小值相对应。Stewart等[8]研究了304不锈钢在不同温度和应变速率下的热压缩行为,指出加工硬化率的变化对峰值应变和临界应变有影响;张鹏等[9]通过研究θ-σ和-∂θ/∂σ-σ曲线,建立了15%SiCP/Al复合材料的临界应变模型和稳态应变模型,并获得动态再结晶图。采用加工硬化率方法研究动态再结晶的临界条件均表现出较高的适应性及精准度,而对较高体积分数的SiCP/Al-Cu复合材料动态再结晶行为及临界条件鲜见报道。

本研究对40%SiCP/Al-Cu复合材料进行热压缩变形实验,对所得应力-应变曲线的数据进行加工硬化率处理,并采用lnθ-ε曲线上的拐点判据以及(-∂(lnθ)/∂ε)-ε曲线上的最小值,直接确定动态再结晶临界应变,建立复合材料的动态再结晶临界条件,计算出临界应变模型,通过观察显微组织验证动态再结晶发生的临界条件。

1 实验材料与方法

实验材料为40%SiCP/Al-Cu复合材料,成分配比为40%SiC+60%Al-Cu (体积分数)。原材料中增强体为粒度15 μm的SiC颗粒,形状为不规则尖锐多角块状。基体材料采用超音速喷射沉积法制成的Al-4.2Cu合金粉末,原始粒度为10μm。混合均匀后,在 VDBF-250型真空扩散焊试验机上进行真空热压,热压温度为580 ℃,压力为80 MPa。热压缩试样尺寸为φ8 mm×12 mm,采用圆柱体单向压缩法,利用Gleeble-1500D热模拟试验机沿轴向对试样进行热压缩,研究复合材料的高温热变形行为。变形温度分别为350 ℃,400 ℃,450 ℃,500 ℃;应变速率分别为0.01 s-1,0.1 s-1,1 s-1,10 s-1。压缩变形开始前,在变形温度保温5 min,随后在指定的温度和应变速率下进行压缩变形,试样变形后立即水淬,保留热变形组织便于观察分析。试样两端的凹槽内填充润滑剂(75%石墨+20%机油+5%硝酸三甲苯酯,质量分数),以减少摩擦对应力的影响。压缩过程中由Gleeble-1500D热模拟机的计算机系统自动采集应力、应变、温度等数据,绘制应力-应变曲线。对应力-应变曲线进行非线性拟合,得到拟合方程,再对拟合方程求导得到各应变条件下的斜率,进而绘制lnθ-ε曲线和(-∂(lnθ)/∂ε)-ε曲线,确定40%SiCP/Al-Cu复合材料动态再结晶临界条件。

采用线切割方法将变形后的试样沿轴向中心剖开制备金相试样,利用光学显微镜(OLYMPUS PMG3)和扫描电镜(JSM-5610LV)观察SiCP/Al-Cu复合材料组织变化,所用腐蚀剂为Keller试剂(1.0%HF+1.5%HCl+2.5%HNO3+95%H2O,体积分数)。

图1 SiCP/Al-Cu复合材料的光学显微组织像 (a)热压缩变形前组织;(b)热压缩变形后组织(T=400 ℃Fig.1 Optical microscope image of SiCP/Al-Cu composite (a)original microstructure before deformation;(b)microstructure of hot deformed samples (T=400 ℃

2 结果与分析

2.1应力-应变曲线

图2所示为SiCP/A1-Cu复合材料热压缩变形时的应力-应变关系曲线。由图2可以发现,在相同的应变速率下,对应于同一应变值,温度越高,其所对应的应力值越小。在整个压缩过程中,复合材料有明显的稳态流变特征。在变形的初始阶段,加工硬化作用占主导地位,材料的流变应力迅速增加,随着变形量的增加,材料将发生动态再结晶。当加工硬化作用和软化作用达到平衡时,应力-应变曲线出现一个应力峰值,随后再结晶软化作用占据主导地位,材料的应力逐渐降低,最后达到稳定值不变。当应变速率为10 s-1时,复合材料的应力-应变曲线上出现了波浪峰,并且随温度的升高,波浪峰变得更为明显,这是加工硬化和再结晶软化周期性交替作用的结果。

由图2可知,在应变速率一定时,流变应力随温度升高而降低。可见,SiCP/Al-Cu复合材料是温度敏感材料。在恒定温度下,流变应力随应变速率增加而增大。因为在恒定温度下、应变速率较低时,再结晶形核时间较长,形核数量增多,再结晶软化作用强于加工硬化作用,随应变速率增加,导致变形组织形核和长大概率减少,位错增殖急剧增加,加工硬化作用更加明显,表现为流变应力迅速升高。可见,SiCP/Al-Cu复合材料对应变速率具有正的敏感性:即温度越高、应变速率越小,材料变形抗力就越小,复合材料达到稳态变形就越容易。

图2 SiCP/Al-Cu复合材料在不同应变速率及不同温度下热压缩变形的应力-应变曲线Fig.2 Stress-strain curves of SiCP/Al-Cu composites during hot compression at different strain rates and different temperatures (a)350 ℃;(b)400 ℃;(c)450 ℃;(d)500 ℃

2.2SiCP/Al-Cu动态再结晶的临界条件

材料加工硬化率(θ=∂σ/∂ε)是表征流变应力随应变速率变化的一个变量。采用应力-应变曲线得到的加工硬化率曲线能反映材料内部组织的变化特征[10-11]。Poliak和Jonas[6]认为材料发生动态再结晶时,其θ-σ曲线呈现拐点,即-∂2θ/∂σ=0。利用偏导数的关系可以推导出如下关系:-∂(lnθ)/∂ε=∂θ/∂σ,说明不仅θ-σ曲线呈现拐点特征,而且lnθ-ε曲线也必然出现相应的拐点[7]。这样,可根据SiCP/Al-Cu复合材料应力-应变曲线数据绘制lnθ-ε及(-∂(lnθ)/∂ε)-ε曲线图,再采用-∂2(lnθ)/∂ε2=0判据即可直接得到相应的临界应变值εc。利用该复合材料不同条件下应力-应变数据,采用相同的方法,绘制各条件下的 lnθ-ε曲线。

图3为不同应变速率及不同变形温度下 lnθ-ε关系。由图3可见,不同应变速率及不同变形温度下的lnθ-ε曲线变化规律相似。在不同的变形条件下,变化规律都是随应变的增加,在开始阶段加工硬化率迅速降低,随后进入一个缓慢降低的阶段,最后又迅速降低,在某一应变对应处出现拐点。

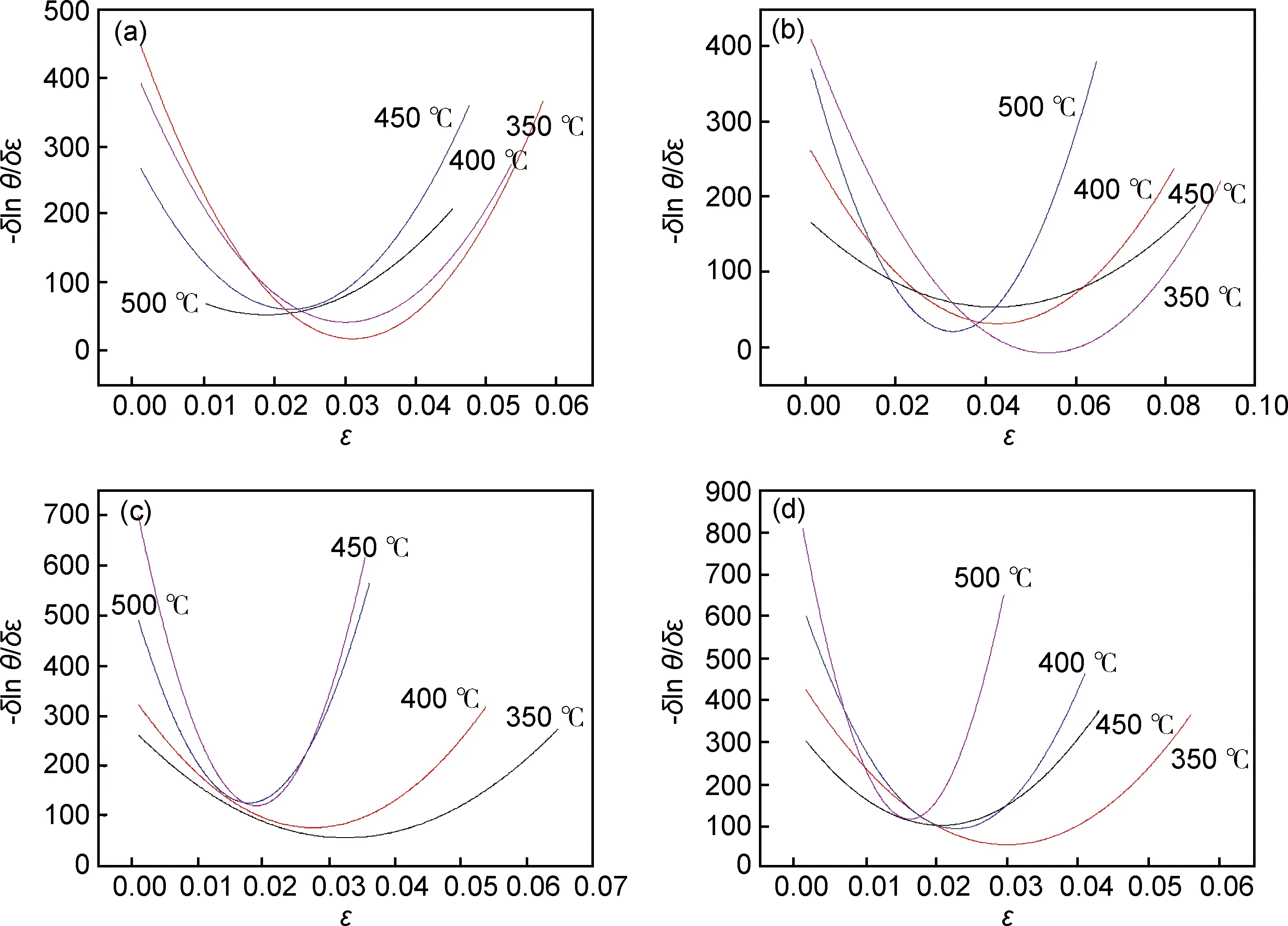

图4所示为对应于lnθ-ε曲线条件的-∂(lnθ)/∂ε-ε关系曲线。由图4可见,(-∂(lnθ)/∂ε)-ε曲线最小值对应于lnθ-ε曲线的拐点位置,(-∂(lnθ)/∂ε)-ε曲线中最小值对应的应变值即为该材料在该变形条件下动态再结晶的临界应变值。由图4可知,在相同的变形速率下,复合材料的动态再结晶临界应变随着变形温度的升高而减小。变形温度升高时,提高了原子活性和位错迁移的驱动力,位错迁移更加容易,基体发生变形至较小的应变量就达到临界应变,可以生成动态再结晶新晶粒。

2.3SiCP/Al-Cu动态再结晶临界应变模型

目前动态再结晶临界应变模型使用最广泛的是Sellars[12]模型,即:

εc=kεp

(1)

εc=aZb

(2)

图5为SiCP/Al-Cu复合材料 lnεc-lnZ以及εc-εp之间的关系图。由图5(a)可见,lnεc与lnZ之间呈较好的线性关系,线性相关系数0.744,线性拟合方程可表示为:lnεc=0.0625lnZ-5.527,临界应变预测模型可以表示为εc=4.58×10-3Z0.09。由图5(b)可见,临界应变与峰值应变呈较好的线性关系,其线性相关系数为0.993,临界应变与峰值应变的关系方程可表示为εc=0.528εp。

图3 SiCP/Al-Cu复合材料不同应变速率及不同变形温度时 ln θ-ε关系Fig.3 Relationship between ln θ and ε of SiCP/Al-Cu composite at different strain rates and different temperatures (a)=10 s-1; (b)=1 s-1; (c)=0.1 s-1; (d)=0.01 s-1

图4 SiCP/Al-Cu复合材料不同应变速率和温度条件下-∂(ln θ)/∂ε与应变ε间的关系 Fig.4 Relationship between -∂(ln θ)/∂ε and ε of SiCP/Al-Cu composite at different strain rates and different temperatures (a)=10 s-1;(b)=1 s-1; (c)=0.1 s-1;(d)=0.01 s-1

图5 SiCP/Al-Cu复合材料 ln εc-ln Z以及εc-εp之间的关系 Fig.5 Relationship between ln εc-ln Z and εc-εp of SiCP/Al-Cu composite (a)ln εc -ln Z;(b) εc -εp

2.4微观结构分析

当应变速率为10 s-1,变形温度为400 ℃时,临界应变计算值为0.035。图6所示为当应变速率为10 s-1,变形温度为400 ℃时,应变量分别为0.02, 0.06和0.2时的TEM像。由图6可知,随着应变量的增加,位错密度逐渐降低,动态再结晶晶粒从无到有,再结晶晶粒的晶界逐渐清晰平直。

当应变量为0.02时(图6(a)),组织中存在明显错乱缠绕的位错线,没有观察到再结晶晶粒,样品中有动态回复发生。当应变量为0.06时(图6(b)),材料内部有动态再结晶晶粒生成,晶粒的晶界清晰但有部分呈弯曲状,同时在晶粒内部可看到大量的位错缺陷,晶粒开始产生但并未完全长大,且有一定的动态回复存在。当应变量增加到0.2时(图6(c)),再结晶晶粒的晶界平直清晰,为明显的等轴晶晶粒,晶内位错密度很低,晶粒已经较充分地长大。

图6 SiCP/Al-Cu复合材料在不同应变量下的TEM像(T=400 ℃Fig.6 TEM photos of SiCP/Al-Cu composite deformed at different strains (T=400 ℃,=10 s-1) (a) ε=0.02; (b) ε=0.06; (c) ε=0.2

3 结 论

(1) 40%SiCP/Al-Cu复合材料的应力-应变曲线主要以动态再结晶为特征,峰值应力随变形温度的降低或应变速率的升高而增加,且为温度和应变速率的敏感材料。复合材料发生动态再结晶时,其lnθ-ε曲线出现拐点,并且在(-∂(lnθ)/∂ε)-ε曲线上出现最小值。利用此拐点判据,可以确定材料的动态再结晶临界条件。

(2)动态再结晶临界应变随变形温度的降低而增加,临界应变与峰值应变之间具有一定的相关性,即εc=0.528εp。

(3)在本实验条件下,40%SiCP/Al-Cu复合材料动态再结晶临界应变预测模型函数关系可以表示为εc=4.58×10-3Z0.09。

(4)应变量小于临界应变时,未观察到动态再结晶晶粒。应变量大于临界应变量时,出现动态再结晶晶粒,随着应变量的增加,逐渐长大为等轴晶。

[1] 杨旭东,邹田春,陈亚军,等.碳纳米管和氧化铝混杂增强铝基复合材料的制备及力学性能[J].材料工程,2016,44(7):67-72.

(YANG X D, ZOU T C, CHEN Y J,etal. Fabrication and mechanical properties of aluminum matrix composites reinforced with carbon nanotubes and alumina [J]. Journal of Materials Engineering, 2016, 44(7):67-72.)

[2] MARUYAMA B, HUNT W H.Discontinuously reinforced aluminum: current status and future direction [J].Journal of the Minerals, Metals and Materials Society,1999,51(11):59-61.

[3] 郝世明,谢敬佩.30%SiCP/2024A1复合材料的热变形行为及加工图 [J].粉末冶金材料科学与工程,2014,19(1):1-7.

(HAO S M,XIE J P.Hot deformation behavior and processing map of 30%SiCP/2024A1 composite[J].Materials Science and Engineering of Powder Metallurgy,2014,19(1):1-7.)

[4] GOSWAMI R K,SIKAND R,DHAR A,etal.Extrusion characteristics of aluminum alloy/SiCPmetal matrix composites[J].Materials Science and Technology,1999,15(4):443-449.

[5] 欧阳德来,鲁世强,黄旭,等.TA15钛合金β区变形动态再结晶的临界条件[J].中国有色金属学报,2010,20(8):1539-1544.

(OUYANG D L,LU S Q,HUANG X,etal.Critical conditions of dynamic recrystallization during deformation of β area in TA15 titanium alloy[J].The Chinese Journal of Nonferrous Metals,2010,20(8):1539-1544.)

[6] POLLAK E I,JONAS J J.A one-parameter approach to determining the critical conditions for the initiation of dynamic recrystallization[J].Acta Materialia,1996,44 (1):127-136.

[7] POLLAK E I,JONAS J J.Initiation of dynamic recrystallization in constant strain rate hot deformation [J].ISIJ International,2003,43(5):684-691.

[8] STEWARK E I,JONAS J J,MONTHEILLET F.Kinetics and critical conditions for the initiation of dynamic recrystallization in 304 stainless steel[J].ISIJ International,2004,44(9):1581-1589.

[9] 张鹏,李付国.SiC颗粒增强Al基复合材料的动态再结晶模型[J].稀有金属材料与工程,2010,39(7):1166-1170.

(ZHANG P, LI F G.Dynamic recrystallization model of SiC particle reinforced aluminum matrix composites[J].Rare Metal Materials and Engineering,2010,39(7):1166-1170.)

[10] PRASAD G V,GOERDELER M,GOTTSTEIN G.Work hardening model based on multiple dislocation densities[J].Materials Science and Engineering:A,2005,400/401:231-233.

[11] ROLLETT A D,KOCKS U F.A review of the stages of work hardening [J].Solid State Phenomena,1993,35/36:1-9.

[12] SELLARS C M,WHITEMAN J A.Recrystallization and grain growth in hot rolling[J].Metal Science,1979,13(3):187-194.

[13] ZENER C,HOLLOMON J H.Effect of strain-rate upon the plastic flow of steel [J].Journal of Applied Physics,1944,15(1):22-27.

(责任编辑:徐永祥)

DynamicRecrystallizationBehaviorandCriticalConditionsofSiCp/A1-CuComposite

HAO Shiming1, XIE Jingpei2, LIU Weining1, FU Huiping1, LIU Jiabin1

(1.School of Physics and Engineering, Henan University of Science and Technology, Luoyang 471023, Henan China; 2.School of Materials Science and Engineering, Henan University of Science and Technology, Luoyang 471023, Henan China)

SiCP/Al-Cu composite; hot deformation; strain hardening rate; dynamic recrystallization; critical condition; microstructure

2016-10-26;

2016-11-20

国家自然科学基金资助项目(51371077);河南省基础与前沿研究计划资助项目(152300410204);河南省高等学校重点科研资助项目(16A140007);河南科技大学高级别科研项目培育基金资助项目(2015GJB009);河南科技大学博士科研启动基金(13480040)

郝世明(1975—),男,博士,副教授,主要研究方向为金属材料基复合材料的制备及变形机制,(E-mail) haoshm@haust.edu.cn。

10.11868/j.issn.1005-5053.2016.000184

TB333

: A

: 1005-5053(2017)04-0039-06