循环应变- 高温退火制备Al-Cu-Li 合金单晶

2021-03-04刘超陈继强文锋李奇龙赵鸿金

刘超, 陈继强, 文锋, 李奇龙, 赵鸿金

(江西理工大学材料冶金化学学部,江西 赣州341000)

Al-Cu-Li 合金与传统的铝合金相比具有更低的密度和更高的比强度、弹性模量以及出色的抗疲劳性能,作为轻质结构材料被广泛应用于飞机机翼和机身蒙皮[1-5]。而这些部件通常是通过蠕变时效成形(CAF)制造,该工艺是一种将时效强化热处理与成形过程同步进行的大型壁板整体成形技术, 具有流程短、成本低、构件裂纹倾向性小以及形状稳定性高等诸多优势[6-8]。 然而外应力作用下合金中的强化相会存在非均匀析出响应而出现择优取向析出行为 (应力位向效应),严重影响合金性能均匀性,是2000 系铝合金蠕变时效成形所涉及的关键基础问题之一[9-10]。Chen 等通过对Al-Cu 合金应力载荷时效处理, 并且沿2 个晶带轴对样品进行观察,确定了θ''/θ' 相的应力定向效应模型[11]。而现有研究关于Al-Cu-Li 合金中θ''/θ'(Al2Cu)相和 T1(Al2CuLi)相在外应力作用下的择优取向析出问题并没有一个准确定义, 因此对Al-Cu-Li 合金择优取向析出研究有重大意义。 而现有采用多晶材料研究存在一定的局限性,由于晶粒取向的不同,晶粒上的有效应力可能不同,且难以确定应力轴与多晶材料中的相应晶粒取向之间的关系[12],为了克服该限制,必须制备单晶作为实验材料。

现有的报道中铝及铝合金的单晶制备主要分为Bridgman 法(即定向凝固法)和应变退火法。 对于纯铝和合金含量较低的铝合金一般采用定向凝固法制备单晶,同时也有大量的研究用改进的定向凝固法完善单晶制备技术[13-16]。 而对于合金含量较高的铝合金单晶更多采用的是应变退火法制备,应变退火法制备合金单晶是先使目标材料经过小变形量的形变,再经过高温退火导致晶粒异常长大而实现的[17-18]。 应变退火的晶粒长大与多种因素有关, 在现有的研究中并没有人通过应变退火法制备出大尺寸Al-Cu-Li 单晶以及对Al-Cu-Li 合金应变退火下晶粒长大机制进行分析和讨论。本文在此基础上研发了循环预拉伸应变-高温退火法,研究了预拉伸应变量、循环应变退火次数、退火温度对Al-Cu-Li 合金晶粒长大的影响。

1 实验材料与方法

采用质量分数为99.99%的高纯Al 和Li 以及Al-50Cu 中间合金为原料配制出研究所需的Al-Cu-Li 合金材料,合金成分元素总含量控制如表1 所列。铸锭经过520 ℃/24 h 均匀化处理后, 将直径为110 mm的圆柱铸锭切成20 mm 厚胚料, 在轧制前将胚料放入450 ℃的空气箱式电阻炉中加热保温1~2 h,经过多道次热轧至8~8.5 mm 厚度,每个道次的压下量控制在10%~20%, 期间合金铸锭回炉加热2~3 次,保温时间为0.5 h。 热轧后的板材在电火花线切割机上选取长度为90~110 mm 的区域沿着横向锯切12 mm的条状。试样在空气箱式电阻炉中经过520 ℃/24 h 固溶退火处理后水淬,将试样在CMT5105 万能拉伸试验机在室温下以2 mm/min 拉伸速率下进行0~1.5%不同变形量预拉伸变形,选取退火后典型晶粒长大现象进行分析讨论,然后将试样放入空气箱式电阻炉中进行450~580 ℃高温退火,保温时间48 h,如此多次循环预拉伸变形-高温退火过程,再通过NaOH 碱腐蚀观察合金晶粒尺寸及形貌情况,通过截线法对多组晶粒尺寸进行统计,并且统计误差为±2 mm。通过EBSD 对单个晶粒进行测试,保证在单个晶粒的每个晶面都只有一个取向且内部不存在晶界,由此判定该晶粒为三维尺寸上的单晶。 另一方面,为了制取尺寸尽可能大的合金单晶, 本文分别研究了预拉伸应变量、预拉伸变形-高温退火循环次数、应变退火温度对合金晶粒长大的影响。

表1 合金化学成分(ICP)Table 1 Alloy chemical composition (ICP) 单位:质量分数,%

2 实验结果

2.1 不同预拉伸应变量退火后的晶粒尺寸变化

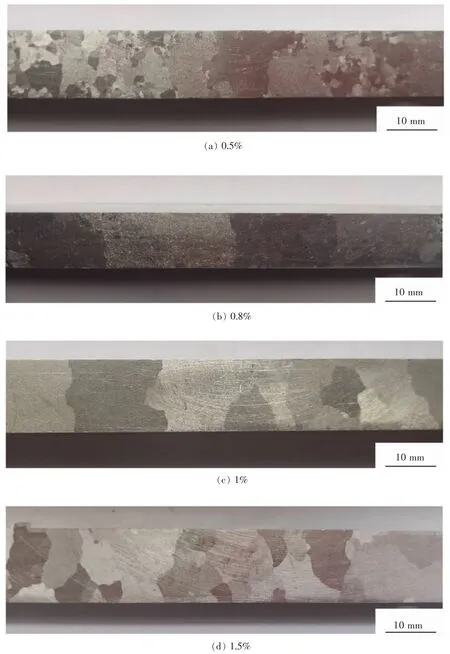

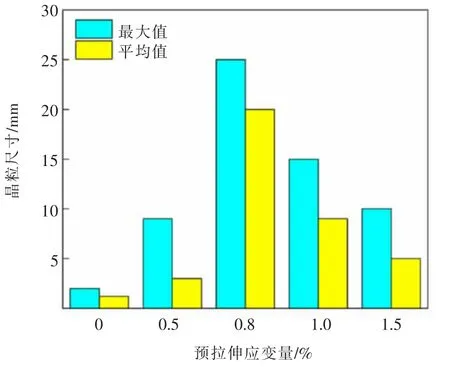

图1 所示为Al-Cu-Li 合金经再结晶退火后,应变退火前的晶粒形貌。 由图1 可知,合金的晶粒尺寸较为细小,最大晶粒的尺寸为2 mm,平均晶粒尺寸为1.2 mm。 图2 所示为Al-Cu-Li 合金分别经0.5%,0.8%,1%,1.5%的预拉伸应变,540 ℃/48 h应变退火后的晶粒形貌。 作为对比,合金只改变了不同的预拉伸应变量,其它实验条件均保持一致。从晶粒形貌的对比可以看到, 不同的预拉伸应变量对退火后的合金晶粒尺寸有着很大的影响。 对晶粒尺寸进行统计,图 2(a)所示为合金经 0.5%预拉伸应变退火后的晶粒形貌, 最大晶粒尺寸约为9 mm,平均晶粒尺寸约为3 mm;图2(b)所示为合金经0.8%预拉伸应变退火后的最大晶粒尺寸约为25 mm,平均晶粒尺寸也达到20 mm;图2(c)所示为合金经1%预拉伸应变退火后的晶粒形貌,最大晶粒尺寸约为15 mm,平均晶粒尺寸约为9 mm;图2(d)所示为合金经1.5%预拉伸应变退火后的晶粒形貌,最大晶粒尺寸约为 10 mm,平均晶粒尺寸约为5 mm。Al-Cu-Li 合金经不同预拉伸应变下的晶粒尺寸变化如图3 所示。

图1 Al-Cu-Li 合金应变退火前的晶粒形貌Fig. 1 Grain morphology of Al-Cu-Li alloy before strain annealing

图2 Al-Cu-Li 合金经不同的预拉伸应变量退火后的晶粒形貌Fig. 2 The grain morphology of Al-Cu-Li alloy after different pre-stretching strain annealing

图3 Al-Cu-Li 合金经不同预拉伸应变量退火后的晶粒尺寸变化Fig. 3 Grain size change diagram of Al-Cu-Li alloy after different pre-stretching strain annealing

2.2 不同循环应变-退火次数下的晶粒尺寸变化

Al-Cu-Li 合金经过0.8%的预拉伸变形然后再经过540 ℃/48 h 的应变退火后, 其晶粒尺寸可能出现长大不充分的情况,晶粒形貌也大不相同。在图4(a)这种情况下, 晶粒尺寸和形貌相较于退火前发生了很大的改变,晶粒尺寸均匀的长大,各个晶粒之间的晶粒尺寸较为接近, 统计可知最大晶粒尺寸约为8 mm,平均晶粒尺寸约为6 mm。 在此基础上,合金进行第2 次0.8%预拉伸变形然后再540 ℃退火48 h,其晶粒形貌如图4(b)所示。 与一次应变退火相比,合金的晶粒形貌和尺寸并没有明显的变化,局部的一些小晶粒被周边的大晶粒所吞并。

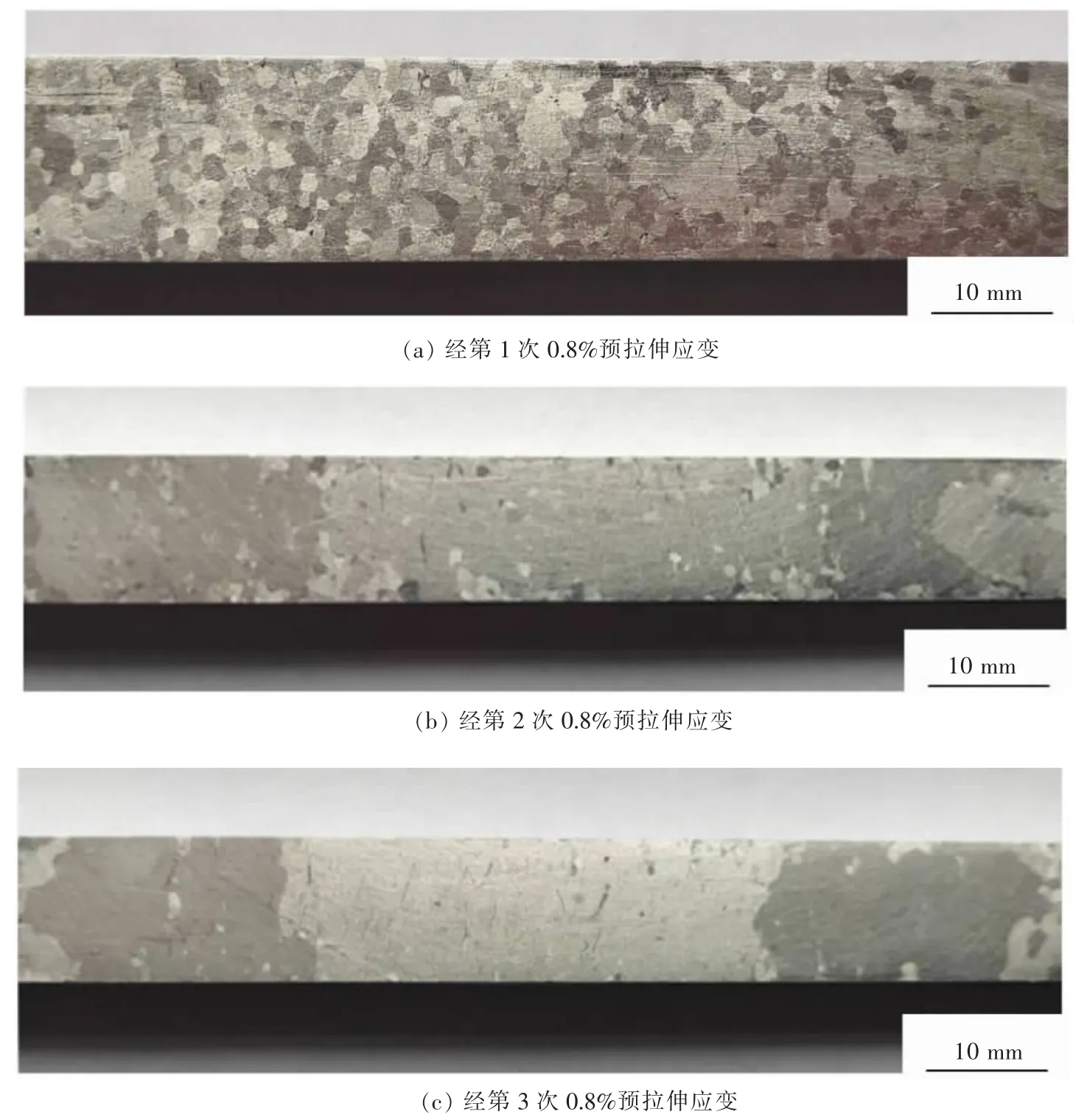

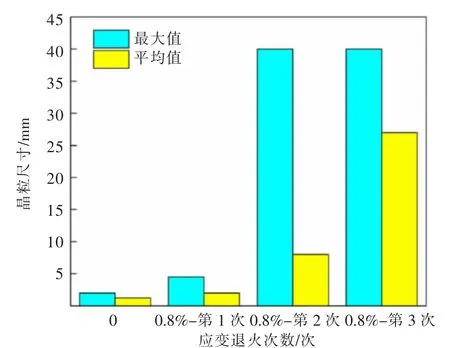

Al-Cu-Li 合金经0.8%的预拉伸变形和540 ℃/48 h 的应变退火后同样也会出现图5(a)所示情况。合金的晶粒尺寸发生均匀的长大但是长大程度并不明显, 并且在试样的中心部位形成了最大的晶粒,经统计可知最大晶粒尺寸约为4.5 mm, 平均晶粒尺寸约为2 mm。在此基础上对合金进行第2 次0.8%的预拉伸变形后进行540 ℃/48 h 的应变退火, 其晶粒形貌如图5(b)所示,与第1 次应变退火后相比,第2 次应变退火后的晶粒形貌发生了较大的改变, 原本尺寸较小的晶粒长大为几个宏观尺寸很大的晶粒, 同时在大晶粒的内部也出现了晶粒尺寸较小的小晶粒(1 mm),经统计可知图5(b)最大晶粒尺寸达到40 mm,平均晶粒尺寸在8 mm。对此试样经第3 次0.5%的预拉伸变形后进行540 ℃/48 h 的应变退火, 其晶粒形貌如图5(c)所示,与第 2 次应变退火相比,第 3 次应变退火后晶粒形貌变化并不大,主要变化在于原本在大晶粒晶界处和晶粒内部的小晶粒减少,统计可知最大晶粒尺寸达到了40 mm,平均晶粒尺寸约为27 mm。 合金经3 次应变退火后晶粒尺寸的变化如图6 所示。由此可知,第1 次应变退火对合金晶粒的长大起到了主要的作用,对于一次应变退火后晶粒尺寸不够大的时候,进行循环预拉伸应变退火对合金晶粒长大还是有比较明显的作用,对于经过第1 次应变退火后晶粒均匀长大到较大尺寸的试样,循环的预拉伸应变并不会明显改变晶粒形貌和尺寸。对于同样的预拉伸应变量退火工艺中出现不同的晶粒长大情况,其影响因素在于合金中的不同取向晶粒体积分数的不同,在受到预拉伸变形后各取向晶粒其受到的有效应力是不一致的,其形变储能也不一致的,因此,不同取向晶粒所产生不同的形变储能会直接影响后续退火过程中的晶粒长大。

图4 合金经第1 次0.8%预拉伸应变退火后及第2 次预拉伸应变退火后的晶粒形貌Fig. 4 The grain morphology of the alloy after the first 0.8% pre-tension strain annealing and the second pre-tension strain annealing

图5 Al-Cu-Li 合金经3 次0.8%预拉伸应变退火后不同的晶粒形貌Fig. 5 The grain morphology of the Al-Cu-Li alloy after three times of 0.8% pre-tension strain annealing

图6 Al-Cu-Li 合金经3 次0.8%预拉伸应变退火后晶粒尺寸变化Fig. 6 Changes in grain size of Al-Cu-Li alloy after three times of 0.8% pre-tensile strain annealing

2.3 预拉伸应变后不同退火温度的晶粒尺寸变化

Al-Cu-Li 合金在0.8%的预拉伸应变条件下,经不同温度退火后的晶粒尺寸及形貌如图7 所示。Al-Cu-Li 合金经过0.8%的预拉伸应变后在450 ℃下退火48 h 的晶粒形貌如图 7(a)所示,可以看到其晶粒形貌与应变退火前相比同样已经发生了明显的变化, 在该温度下已经发生了晶粒的异常长大,但是合金晶粒尺寸没有出现和图 2(a)所示的由几个晶粒占据主导的异常长大, 并且还存在有较多未发生充分长大的晶粒, 经过对合金晶粒尺寸统计,最大晶粒尺寸约为8 mm,平均晶粒尺寸约为5 mm。 为了研究最适合晶粒异常长大温度,将应变退火温度进一步提高。 图7 (b) 所示为合金经520 ℃退火48 h 后的晶粒形貌,与应变退火前的晶粒形貌相比, 合金的晶粒同样发生了明显的异常长大,最大晶粒尺寸达到12 mm,平均晶粒尺寸约为 5 mm。图 7(c)所示为合金经530 ℃退火48 h后的晶粒形貌,在该温度条件下也同样发生了由某几个晶粒占据主导的晶粒异常长大,大晶粒尺寸达到20 mm,平均晶粒尺寸约为15 mm。 将应变退火温度升高至 580 ℃,结果显示晶粒尺寸同样发生了异常长大,晶粒最大尺寸约为10 mm,平均晶粒尺寸约为4.5 mm。 相较与520 ℃和540 ℃退火温度条件下试样的晶粒尺寸,其晶粒尺寸都显得更小,晶粒的长大受到了抑制。 图8 所示为经过预拉伸变形后不同的退火温度下合金的晶粒尺寸变化。 结果表明,退火温度的高低会直接影响合金晶粒能否异常长大,应选择合适的退火温度。

图7 Al-Cu-Li 合金经0.8%预拉伸应变后经不同的退火温度后的晶粒形貌Fig. 7 Grain morphology of Al-Cu-Li alloy after 0.8% pre-tensile strain and different annealing temperatures

图8 Al-Cu-Li 合金经0.8%预拉伸应变不同退火温度后的晶粒尺寸变化Fig. 8 Grain size change diagram of Al-Cu-Li alloy after 0.8% pre-tensile strain at different annealing temperatures

3 分析与讨论

3.1 预拉伸变形-退火过程中晶粒异常长大机理

在本研究中采用较小的预拉伸应变量,再经高温退火后得到粗大宏观晶粒,其实是利用金属材料中存在的临界变形度原理实现的。这种因临界变形度而得到粗大的宏观晶粒的也应属于异常晶粒长大(Abnormal Grain Growth,AGG)范畴,也被定义为不连续晶粒长大或二次再结晶,是一种特殊的晶粒长大现象[19]。 基于本研究的实验条件,现有的与应变相关的异常晶粒长大机理主要为:经典形核再结晶、晶界迁移晶粒直接长大、应变诱导晶界迁移(SIBM)形核再结晶。 其中基于经典形核再结晶中的晶粒尺寸(d)与和长大速率()存在的关系如式(1)所示:

3.2 预拉伸应变量对合金晶粒长大的影响

根据2.1 节的实验结果来看,Al-Cu-Li 合金在不同的预拉伸应变量下都发生了异常晶粒长大形成了粗大的晶粒,且晶粒的大小随着应变量的增加呈现一个先上升后下降的一个趋势。这个结果也和经典形核再结晶中的变形量与再结晶晶粒尺寸的关系一致,而其中的拐点更认为它接近于一个临界变形度,对预拉伸应变量和最大晶粒尺寸数据进行拟合(图9),可以确定预拉伸的应变量临界值在0.8%~1%范围之间,经530 ℃高温退火后晶粒发生异常长大。 直接对不经预拉伸变形合金进行退火,合金的晶粒尺寸并没有明显的变化,合金的晶粒尺寸对于小于临界变形度(<0.8%)也发生了异常晶粒长大,这是由于变形的不均匀,存在体积弹性畸变能的差别,引起某些原始晶界迁移导致的晶粒长大,但也不能排除存在应变诱导晶界迁移形核再结晶导致的异常晶粒长大。 合金经0.8%应变量的合金晶粒尺寸远大于0.5%应变量的晶粒尺寸,而其中这么小的预拉伸应变量差导致这么大的晶粒尺寸差,并不能用体积弹性畸变能差引起某些原始晶粒晶界迁移而导致晶粒直接长大来解释。而当应变量逐渐增大(≥0.8%)时,根据晶粒长大的结果分析其晶粒长大机理,有理由推测为应变诱导晶界迁移形核再结晶,随着预拉伸应变量的增大,位错密度增高,变形储能的增加,形核和再结晶的数量增加,晶粒尺寸逐渐减小。 综上所述,当应变量≤0.5%时,推测为变形不均匀产生的畸变能差引起原始晶粒晶界迁移导致的晶粒长大;当应变量≥0.8%时,则为应变诱导晶界迁移形核再结晶导致的异常晶粒长大。

图9 预拉伸应变量与产生的最大晶粒尺寸之间的关系曲线Fig. 9 The relationship between the pre-stretching strain and the maximum grain size produced

3.3 应变退火次数对合金晶粒长大的影响

由2.2 节实验结果可以知道,合金经第1 次应变退火后存在着不同的晶粒形貌,并且循环应变退火对合金晶粒的尺寸影响取决于应变退火前的合金的晶粒形貌和尺寸。 若经过第1 次预拉伸应变-退火后,晶粒尺寸已经长大到较大的尺寸(图4(a)所示状态),再进行第2 次预拉伸应变-退火,这时合金的晶粒形貌和尺寸基本就不发生变化。 在常温下,铝合金的塑性变形主要通过位错滑移的方式进行,在常规的多晶材料变形过程中,晶界对滑移具有阻碍效应,在变形量较小的情况下, 位错难以通过晶界被堵塞在晶界附近。在晶粒尺寸很大的情况下,晶界数量少,晶粒内部的位错滑移受到晶界的阻碍小,更容易启动滑移进而变形 (这也符合Hall-Petch 公式所表达的合金的晶粒尺寸越大屈服强度越低), 因此由预变形引起的应变都集中在晶粒的内部, 而晶界并没有受到多少影响,这样晶界两侧区域就没有足够的畸变能差或形变储能差,不足以驱动晶界迁移或者诱导晶界迁移形核再结晶。 若合金经过一次预拉伸应变-退火后,晶粒平均尺寸较小且有大晶粒存在的情况下(图5(a)所示状态),晶粒就有可能进一步发生异常长大。 同样的,由于变形优先发生在尺寸较大的晶粒上,且晶粒尺寸不够大的情况下,晶粒内部的位错难以通过晶界被堵塞在小晶粒的相邻晶界上,从而使晶界两侧区域具有一定的畸变能差或形变储能差,进而驱动晶界迁移或者诱导晶界迁移形核再结晶,使晶粒进一步发生异常长大。 由此可见,循环应变退火次数对晶粒长大的本质在于预拉伸变形能否在晶界两侧附近区域产生一定的畸变能差或形变储能差。

3.4 预拉伸应变后退火温度对合金晶粒长大的影响

从2.3 节不同退火温度下的晶粒尺寸统计结果来看,退火时间对合金晶粒的长大也起到了重要的作用。 在较低温度下(450 ℃)退火晶粒有了明显的长大, 但是其长大幅度远小于540 ℃小退火的晶粒尺寸,说明在450 ℃下并没有发生应变诱导晶界迁移形核再结晶的发生,晶粒长大依旧还是依靠预拉伸应变引起的体积弹性畸变能差,引起的原始晶粒晶界迁移长大。 当退火温度升到520 ℃后,合金的晶粒明显增大,随着温度继续提高到540,580 ℃,合金的最大晶粒尺寸呈先增大后减小的趋势。尽管晶粒发生了异常长大,但是最终的晶粒尺寸却并不是相接近的,而且也不是随着温度的提高晶粒尺寸越大。说明在一定的预拉伸条件下,合金的晶粒尺寸的异常长大受一个临界温度的影响。经过对不同退火温度下最大晶粒尺寸变化拟合可知(图10),在0.8%预拉伸应变量的条件下,合金晶粒长大的较优临界温度为540 ℃。 由此可见,在0.8%临界应变量的前提下,低温退火并不能发生应变诱导晶界迁移形核再结晶异常晶粒长大, 只有退火温度提高到一定程度后, 才能发生应变诱导晶界迁移形核再结晶异常晶粒长大。 并且在保证应变量的前提下,退火温度处在一个临界温度时(540 ℃),合金的晶粒尺寸也将达到最大值。

图10 Al-Cu-Li 合金经0.8%预拉伸应变在不同温度退火后最大晶粒尺寸变化Fig. 10 The maximum grain size change of Al-Cu-Li alloy after 0.8% pre-tensile strain annealing at different temperatures

4 结 论

1) Al-Cu-Li 合金通过循环预拉伸应变-退火可以获得最大晶粒20~40 mm 的宏观粗大晶粒,循环应变退火次数、预拉伸应变量、退火温度都对合金的晶粒长大有较大影响。 较优的工艺为合金经0.8%预拉伸应变后在540 ℃下退火48 h,循环次数2~3 次。

2) 在一定的退火温度条件下, 预拉伸应变量存在一定的临界值,使得Al-Cu-Li 合金经应变退火后晶粒异常长大达到最大晶粒尺寸,540 ℃退火温度条件下的预拉伸临界应变量为0.8%。预拉伸应变量较小时(≤0.5%),其晶粒长大机理推测为原始晶粒晶界迁移导致的晶粒长大; 预拉伸应变量较大时(≥0.8%)时,其晶粒长大机理是应变诱导晶界迁移形核再结晶导致晶粒长大。

3) 在退火温度较低的情况下, 晶粒的长大机制为原始晶粒晶界迁移导致晶粒直接长大,晶粒的长大尺寸有限;当退火温度达到一定温度后,晶粒的长大机制为应变诱导晶界迁移形核再结晶异常晶粒长大,从而获得异常粗大的晶粒尺寸。