满配流系数对内曲线径向柱塞马达扭矩的影响

2017-07-07刘晓滨陈新元湛从昌

刘晓滨,陈新元,湛从昌,刘 洋

(武汉科技大学机械自动化学院, 湖北 武汉,430081)

满配流系数对内曲线径向柱塞马达扭矩的影响

刘晓滨,陈新元,湛从昌,刘 洋

(武汉科技大学机械自动化学院, 湖北 武汉,430081)

针对多作用内曲线径向柱塞式液压马达的配流盘配流窗口和柱塞腔配流槽结构,建立两者之间通流面积的数学模型,并提出满配流系数m的概念。建立多作用内曲线径向柱塞式液压马达模型,进行了配流盘配流过程仿真和柱塞运动及液压力特性仿真,分析不同满配流系数m对液压马达输出扭矩的影响。结果表明,多作用内曲线径向柱塞液压马达配流盘配流窗口和柱塞腔配流槽的适宜满配流系数为0~0.5,最优满配流系数为0.3。这可为多作用内曲线径向柱塞液压马达配流盘配流窗口和柱塞腔配流槽结构的设计提供参考。

径向柱塞马达;输出扭矩;配流盘;通流面积;满配流系数;仿真

低速大扭矩液压马达在交通运输、冶金设备、工程机械、军事设备等领域中应用十分广泛,其结构也多种多样。在低速大扭矩液压马达中,性能较好的为多作用内曲线径向柱塞式液压马达,它采用了柱塞滚柱组件在轨道上运动的组合形式,不仅结构更紧凑,而且其各项性能指标也比其他形式的马达有了较大的改善,在实践中得到了更广泛的应用[1-3]。多作用内曲线径向柱塞式液压马达的配流结构有轴配流和端面配流两种形式。近年来,关于端面配流配流盘配流窗口形状的研究较多,例如Guan 等[4]对开有阻尼孔的配流盘结构进行了分析研究;王毅翔[5]对几种不同的配流盘窗口结构进行了仿真分析;莫焘等[6]进行了基于CFD的轴向柱塞水马达配流盘仿真分析。马达配流盘配流窗口和柱塞腔配流槽之间通流面积的变化会影响柱塞腔油压和流量的稳定性以及马达最终输出扭矩的大小及稳定性[7],而满配流时配流盘配流窗口和柱塞腔配流槽分布圆包角之间的关系对其通流面积有直接影响,但目前还未见有相关研究。为此,本文提出满配流系数的概念,分析其对马达输出扭矩的影响。

1 配流盘结构与满配流系数

图1所示为某多作用内曲线径向柱塞液压马达结构图。该马达主要由转子、定子导轨、滚柱、柱塞、进油壳体、配流盘等组成,其中配流盘为关键零件,其作用是给柱塞腔配油,使柱塞沿着定子导轨运动,从而推动马达转动。多作用内曲线径向柱塞液压马达配流盘结构如图2所示。图2中实线腰型槽为配流盘配流窗口,虚线腰型槽为柱塞腔配流槽,R1为配流盘配流窗口的中心线半径,R2、R3分别为配流窗口的外环半径和内环半径, Δφ为柱塞腔配流槽半圆部分的分布圆包角,

1—转子;2—定子导轨;3—滚柱;4—柱塞;5—进油壳体;6—后壳;7—挡板;8—后盖;9—碟簧;10—刹车片摩擦片组;11—齿轮轴;12—轴承;13—配流盘;14—前端盖

图1 多作用内曲线径向柱塞液压马达结构图

Fig.1 Structure of the hydraulic motor with multiple-action inner curve radial piston

φf为单个柱塞腔配流槽的分布圆包角,φe为配流盘单个配流窗口的分布圆包角。此型号液压马达为八作用液压马达,所以其配流盘上有16个配流窗口,分别为8个高压配流窗口和8个低压配流窗口间隔分布,中间为封油区。在马达工作过程中,配流盘通过高低压配流窗口对马达柱塞腔进行配油,从而实现柱塞推出与收回的周期性运动,推动马达转子转动,输出扭矩。

图2 配流盘结构示意图

Fig.2 Structure of valve plate of the hydraulic motor with multiple-action inner curve radial piston

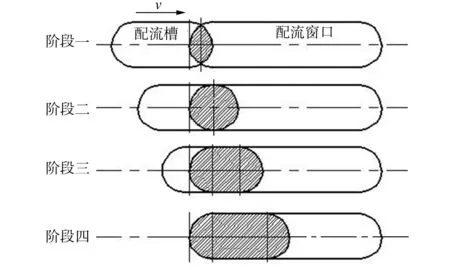

柱塞腔配流槽与配流盘配流窗口连通的过程可以分为4个阶段,如图3所示。为方便分析,将柱塞腔配流槽和配流盘配流窗口的外环和内环均近似为直线。图中阴影部分的面积即为通流面积Ar。

图3 柱塞腔配流槽与配流盘配流窗口连通的4个阶段

Fig.3 Four connection stages of valve plate distribution window and piston oil inlet

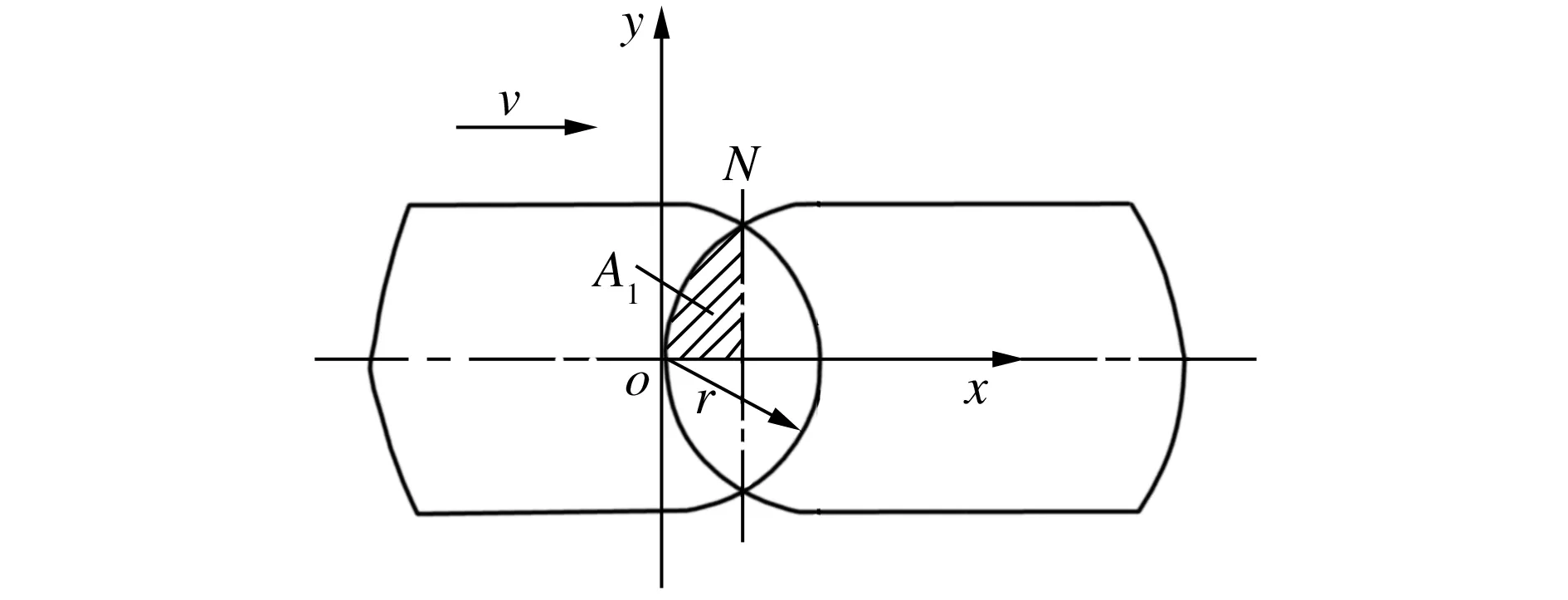

对于阶段一,柱塞腔配流槽与配流盘配流窗口间的通流面积结构为橄榄球形状,如图4所示。设图4中阴影部分面积为A1,则此时通流面积Ar1=4A1。柱塞腔配流槽沿x轴的位移表达式为

(1)

式中:v为柱塞腔配流槽沿x轴的速度;φ为t时间内柱塞腔随转子转过的角度。

此时,N点的坐标满足:

(2)

图4 阶段一的通流面积示意图

Fig.4 Flow area on the first connection stage

式中:r为腰型槽两端圆弧段的半径。

(3)

阶段一的通流面积为

(4)

对于阶段二,通流面积为完整的圆形,即

(5)

对于阶段三,如图3所示,通流面积可分为两个半圆区域和一个近似矩形区域,此时的通流面积为

(6)

对于阶段四,通流面积增至最大且保持不变,其计算公式为

(7)

阶段四时柱塞腔配流槽与配流盘配流窗口连通的通流面积大小完全取决于马达配流盘配流窗口和柱塞腔配流槽的结构,此时通流面积达到最大,称此阶段为满配流阶段,定义满配流系数m为

(8)

柱塞马达工作过程中,油液经过配流盘配流窗口流入或者流出柱塞腔,这个流动过程受到节流作用的影响,因而对柱塞腔油液压力有较大的影响。该流动过程中柱塞腔油液压力pf满足下式:

(9)

式中:Q为节流流量;Cr为流量系数;pi为配流盘配流窗口内油液压力;ρ为油液密度。

柱塞推动马达转动的瞬时扭矩公式如下[8]:

(10)

式中:Msh为多柱塞马达的瞬时扭矩;d为柱塞直径;pf为柱塞底部压力;vφ i为柱塞径向相对运动的速度。

由以上推导可知,通流面积的变化直接影响柱塞腔内油液压力和流量的变化,而柱塞腔内油液压力决定液压马达的输出扭矩特性。由马达配流盘配流窗口和柱塞腔配流槽的结构决定的满配流系数直接影响通流面积的变化。因而,对于满配流系数的研究可以为优化马达配流盘配流窗口和柱塞腔配流槽的结构设计,改善低速大扭矩马达的性能提供参考。下面通过建立多作用内曲线径向柱塞式液压马达的仿真模型对满配流系数m进行分析,研究满配流系数m对多作用内曲线径向液压马达柱塞腔压力及马达输出扭矩的影响。

2 仿真模型的建立与参数设置

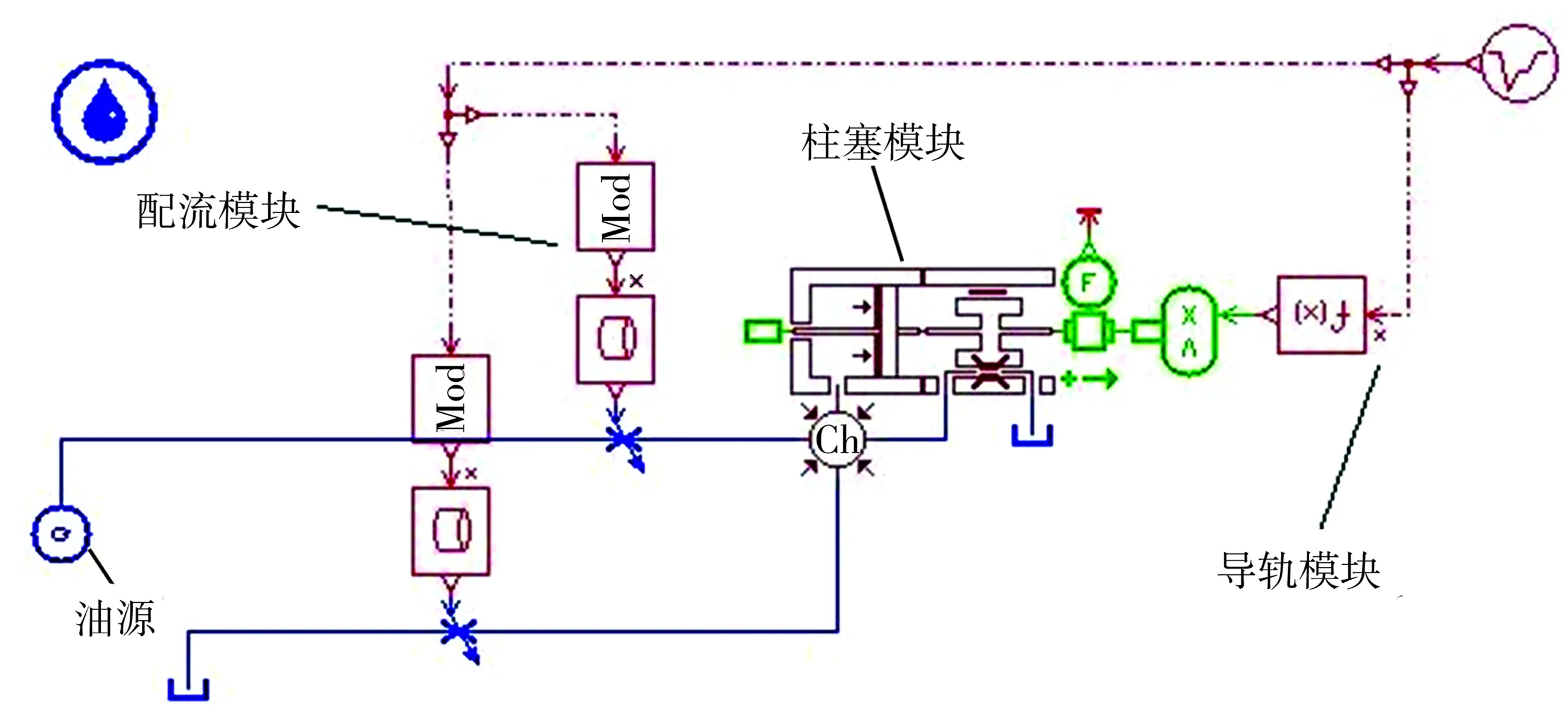

2.1 仿真模型建立

采用AMESim仿真软件[9]建立多作用内曲线径向柱塞液压马达单柱塞模型如图5所示。图5中柱塞模块由柱塞容腔模块、力传感器和运动转化模块组成,其中柱塞容腔模块由容腔模块和摩擦泄漏模块组成,模拟柱塞的容积变化、泄漏流量和摩擦力等;力传感器用于检测柱塞输出力的大小;运动转化模块根据马达内曲线导轨曲线函数将马达转子的圆周运动转化为柱塞的直线运动。配流盘配流模块通过可调节流孔的面积变化实现马达配流盘配流窗口和柱塞腔配流槽之间的通流面积变化,根据要模拟的配流盘结构建立配流函数,以转子转过的角度为实时输入,取实时函数值进而控制节流孔的开口大小。当柱塞腔配流槽与配流盘高压配流窗口连通时吸油节流口打开,排油节流口关闭,柱塞吸油,油液从油箱经定量泵过节流孔进入柱塞腔;当柱塞腔配流槽与配流盘低压配流窗口连通时吸油节流口关闭,排油节流口打开,柱塞排油,油液从柱塞腔经过节流孔流回油箱。导轨模块包括马达恒转速信号和导轨内曲线函数。油源为恒流源。

2.2 仿真模型参数设置

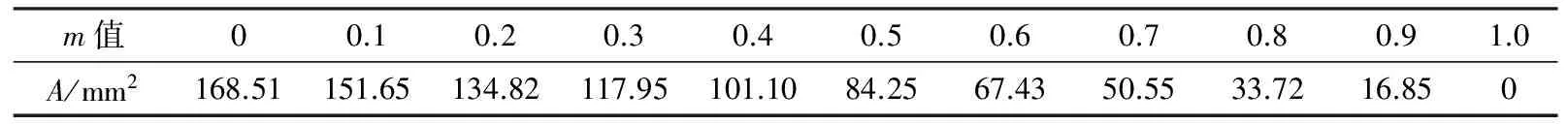

由上文可知在配流盘配流模型中不同的配流盘配流窗口和柱塞腔配流槽结构对应不同的满配流系数m,从而影响通流面积的变化。不同满配流系数m对应的最大通流面积A如表1所示。在配流模块中不同的满配流系数m对应不同的通流面积变化曲线,其中满配流系数m为0.5时的通流面积变化曲线如图6所示。

本文以八作用内曲线径向柱塞式低速大扭矩液压马达为对象进行仿真分析,仿真模型中导轨曲线方程为r=192.5+7.5cos(8θ),其他柱塞、泵等元件的参数设置如表2所示。

图5 多作用内曲线径向柱塞液压马达单柱塞模型

图6 满配流系数m为0.5时的通流面积变化曲线

3 仿真结果及分析

由于多作用内曲线径向柱塞液压马达运动时28个柱塞的运动为吸油排油循环运动,为了简化计算,只需仿真马达一个柱塞的一个吸油排油运动过程。因恒流量下计算的柱塞一个吸油排油周期为0.04 s,故此处设置仿真时间为0.04 s,运行结果如图7、图8所示。

图7所示为柱塞位移和速度曲线。由图7中可见,随着进油节流口开启,柱塞腔吸油,柱塞位移逐渐增大;随着进油节流口关闭,回油节流口开启,柱塞腔排油,柱塞位移逐渐减小,可见仿真结果符合多作用内曲线径向柱塞马达的实际运动规律。

图7 柱塞位移及速度曲线

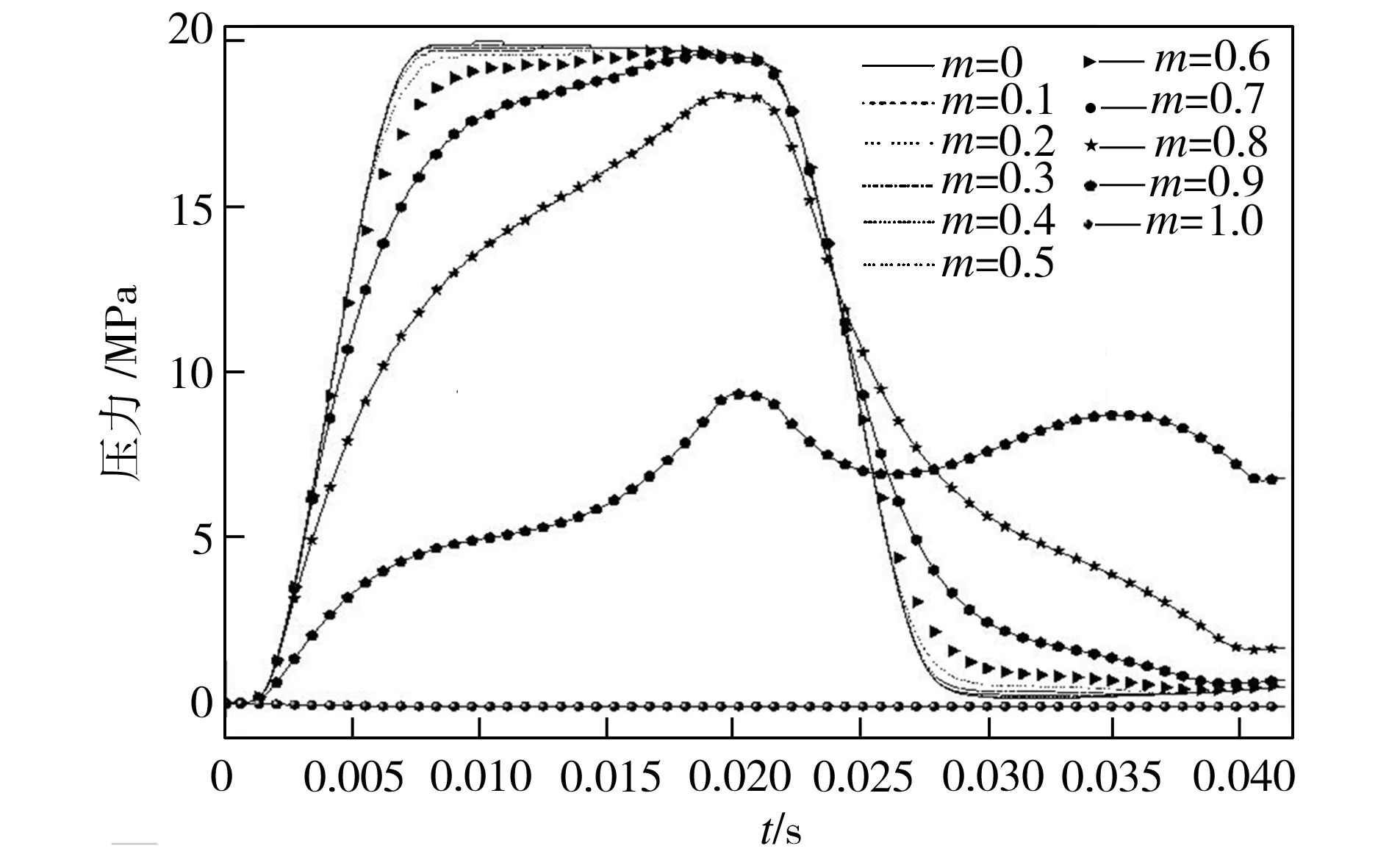

图8为不同满配流系数m下柱塞腔的压力变化曲线。由图8中可见,随着满配流系数m的增大,柱塞腔的最大压力值越来越小,且最大压力区段越来越短。对于多作用内曲线径向柱塞马达来说,最大压力区段越宽越好,由此可知满配流系数在0~0.6之间较好。

图8 不同满配流系数m对应的柱塞腔压力曲线

Fig.8 Piston pressure curves at different full flow coefficientsm

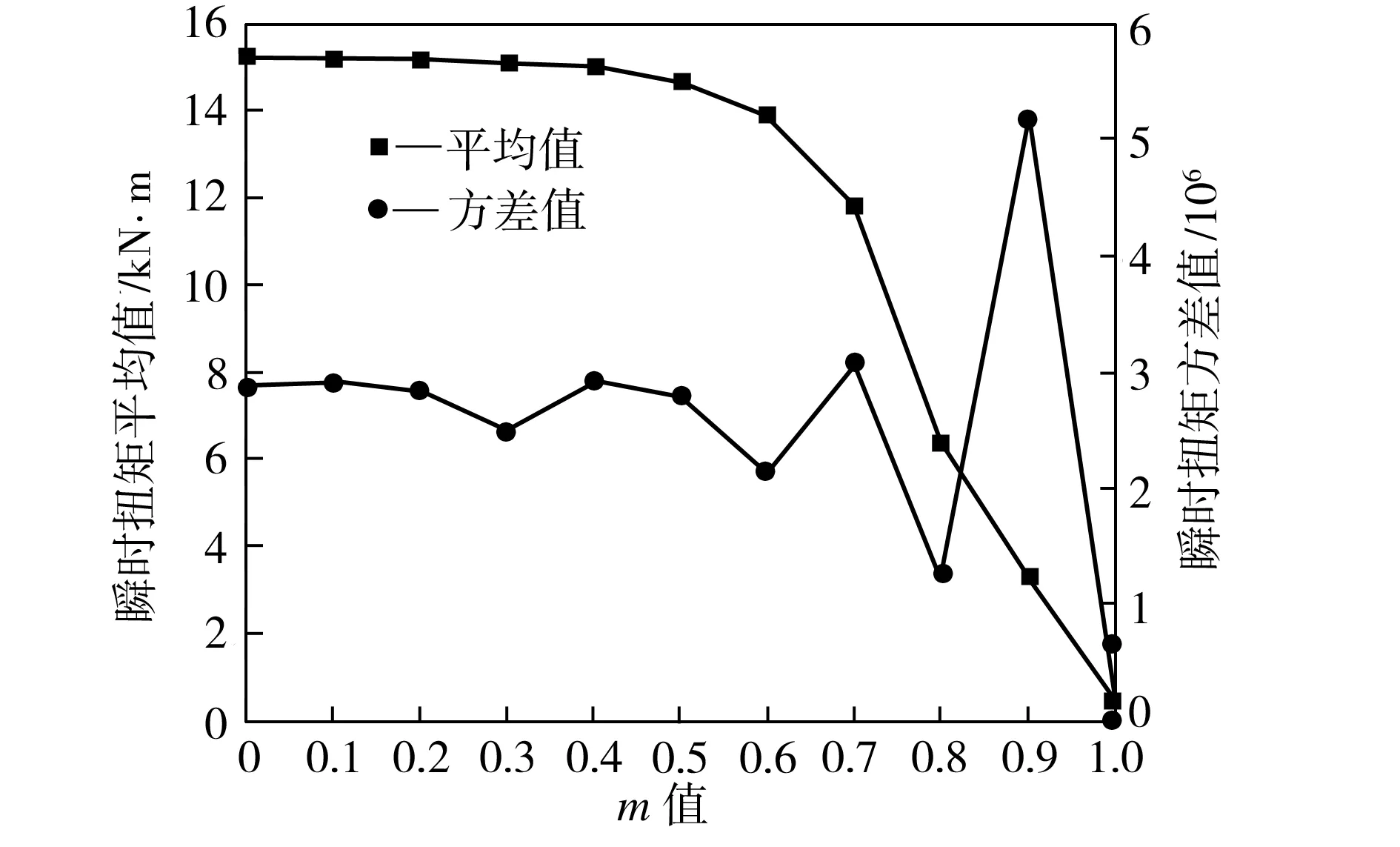

本研究是基于双排共28个柱塞滚柱组件的八作用内曲线径向柱塞式低速大扭矩液压马达,所以根据式(10)以及柱塞腔压力曲线和柱塞速度可得不同满配流系数m下马达输出的瞬时扭矩如图9所示。为了便于分析图9中马达输出瞬时扭矩的曲线特性,采用MATLAB数值分析软件对图9数据进行平均值和方差值求解,结果如图10所示。平均值可以反映马达输出扭矩的能力,平均值越大则马达输出扭矩能力越强;方差值可以反映马达输出扭矩的平稳性,方差值越小则马达输出扭矩平稳性越好。由图10中可知,当m<0.5时,马达的输出扭矩变化不大;当m>0.5时,马达输出扭矩急剧减小,可见m的较佳取值范围应为0~0.5,在此范围内,当m=0.3时方差值最小,表明此时马达输出扭矩稳定性最好。

图9 不同满配流系数m对应的马达输出瞬时扭矩曲线

Fig.9 Motor output instantaneous torque curves at different full flow coefficientsm

图10 不同满配流系数m对应的马达输出扭矩平均值及方差值曲线

Fig.10 Average and variance curves of motor output instantaneous torque at different full flow coefficientsm

4 结语

本文提出了满配流系数m的概念,通过建立多作用内曲线径向柱塞式低速大扭矩液压马达配流盘配流窗口和柱塞腔配流槽间的通流面积数学模型,分析了满配流系数对柱塞腔油液压力以及马达输出扭矩的影响。通过建立不同满配流系数m对应的多作用内曲线径向柱塞式低速大扭矩液压马达仿真模型,重点分析了不同满配流系数m对应的柱塞腔油液压力及马达输出扭矩的变化,综合考虑马达输出瞬时扭矩的大小及平稳性,得出了满配流系数m的较佳取值范围为0~0.5,其中m=0.3时马达输出扭矩的稳定性最好。这可为设计多作用内曲线径向柱塞式低速大扭矩液压马达配流盘配流窗口和柱塞腔配流槽的结构提供参考。

[1] 黄方平,罗从宗,黄菲,等.低速大扭矩多作用内曲线径向柱塞式液压马达的发展与应用[J].机床与液压,2015,43(4):181-183.

[2] 杜利斌.连杆滚柱双定子液压马达的理论研究[D].秦皇岛:燕山大学,2010.

[3] Watton J. An explicit design approach to determine the optimum steady state performance of axial piston motor drives[J].Proceedings of the Institution of Mechanical Engineers, Part I. Journal of Systems and Control Engineering,2006,220:131-143.

[4] Guan C B, Jiao Z X,He S Z. Theoretical study of flow ripple for an aviation axial-piston pump with damping holes in the valve plate[J].Chinese Journal of Aeronautics,2014,27(1):169-181.

[5] 王毅翔.轴向柱塞泵配流盘阻尼槽特性分析及优化设计[D].杭州:浙江大学,2014.

[6] 莫焘,邓斌,柯坚,等.基于CFD的轴向柱塞水马达配流盘仿真分析[J]. 机床与液压,2015,43(17):182-184,216.

[7] 张姗玲. 新型柱塞马达配流盘设计与研究[D].兰州:兰州理工大学,2014.

[8] 何存兴.液压元件[M].北京:机械工业出版社,1982:321-322.

[9] 梁全,苏齐莹.液压系统AMESim计算机仿真指南[M].北京:机械工业出版社,2014.

[责任编辑 郑淑芳]

Influence of full flow coefficient on output torque of hydraulic motor with inner curve radial piston

LiuXiaobin,ChenXinyuan,ZhanCongchang,LiuYang

(College of Machinery and Automation, Wuhan University of Science and Technology, Wuhan 430081, China)

In light of the structure of valve plate distribution window and piston oil inlet of the hydraulic motor with multiple-action inner curve radial piston, the relation between valve plate distribution window and piston oil inlet and its influence on performance of the hydraulic motor were analyzed by establishing the mathematical model of flow area between valve plate distribution window and piston oil inlet. The concept of full flow coefficientmwas proposed. The model of the hydraulic motor with multiple-action inner curve radial piston was also established, and simulation was made of flow process of valve plate, piston movement and fluid pressure characteristics to analyze the influence of different full flow coefficientsmon output torque of the hydraulic motor. The results show that the suitable full flow coefficientmis 0~0.5 and the best full flow coefficientmis 0.3. This study can provide reference for the design of the structure of valve plate distribution window and piston oil inlet of the hydraulic motor with multiple-action inner curve radial piston.

radial-piston motor; output torque; valve plate; flow area; full flow coefficient; simulation

2017-01-16

国家自然科学基金资助项目(51475338);湖北省自然科学基金计划创新群体项目(2014CFA013).

刘晓滨(1991-),男,武汉科技大学硕士生.E-mail:1522541762@qq.com

陈新元(1972-),男,武汉科技大学教授,博士生导师.E-mail:323111116@qq.com

10.3969/j.issn.1674-3644.2017.04.010

TH137

A

1674-3644(2017)04-0290-05