重载柱塞泵球面配流副承载特性研究*

2022-12-26任中永崔依婷洪昊岑许顺海

任中永,崔依婷,洪昊岑,3*,许顺海

(1.中铁工程装备集团有限公司,河南 郑州 450016;2.浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310001;3.浙江大学 高端装备研究院,浙江 杭州 310014)

0 引 言

众所周知,盾构掘进装备利用前置的大断面刀盘结构进行隧道掘进作业,其驱动系统通常采用液压方式来驱动。该液压驱动方式具有流量大、驱动功率大、载荷高的特点。常规的刀盘驱动系统通常需要至少3个大排量柱塞泵(排量750 mL/r),通过并联的方式驱动刀盘。

目前,国内盾构掘进机上装机的大排量轴向柱塞泵几乎被国外产品所垄断,其中,力士乐的A4VSG750型柱塞泵占据绝对市场,尚无国产化产品能够可以替代之。

随着国际竞争形势的加剧,以及我国大型掘进装备需求的日益增加,进口产品的长周期、高价格都严重制约了我国盾构掘进装备的发展。实现盾构掘进装备的国产化势在必行。

掘进装备国产化的关键难题之一就是配流副的设计。为了保证柱塞泵在高PV值、重载工况下的可靠性,目前,市场上大排量柱塞泵产品均采用球面配流副结构。而与此同时,针对球面配流副特点的研究成果也大量涌现出来[1]。

BERGADA J M等人[2]对轴向柱塞泵的缸体和配流盘之间的压力分布、力、扭矩以及泄漏问题展开了研究,分析了配流副的承载机理和泄漏特性。荆崇波等人[3]对球面配流副过渡区域的压力分布和预压缩结构处流量倒灌特性展开了研究,对力士乐A4VVG125型轴向柱塞泵进行了计算分析,对阻尼槽结构进行了计算分析。邓海顺等人[4,5]通过对比,分析了平面配流副油膜结构与球面配流副油膜结构,提出了球面配流副的最佳平均间隙指标。杨国来等人[6]对比分析了球面配流副与平面配流副结构的产品特点,对不同半径的配流盘球面应力应变特性进行了仿真分析,提出了配流盘球面半径的最优取值方法。王伟[7]从摩擦副的设计理论出发,对球面配流副轴向柱塞泵缸体和柱塞之间摩擦副相关理论进行了研究和仿真分析,为球面配流副型的轴向柱塞泵的设计提了供理论基础。

在产业界,随着计算机仿真技术的成熟,计算流体动力学(CFD)仿真技术越来越被业界技术人员视作为一种加速机理验证的技术手段,加速产品关键结构的设计迭代。

对于大排量轴向柱塞泵的产品配流盘设计,国外成熟的该类产品均采用了球面配流副结构。而目前我国在大流量柱塞泵产品(排量≥750 mL/r)方面尚属空白。

笔者针对大排量轴向柱塞泵球面配流副的承载特点和曲率半径参数,对其压力-流量特性的影响规律进行分析,即基于CFD仿真的分析方法,对带球面配流副的柱塞泵流场进行建模仿真,求解油膜结构的承载和受力特性,并分析不同油膜结构对柱塞泵进出口压力-流量特性的影响,推导球面配流副的优化设计规律,为其优化设计提供理论依据。

1 球面配流副的承载机理分析

配流副是轴向柱塞泵的三大关键摩擦副之一[8],起到支撑缸体与配流盘的作用。

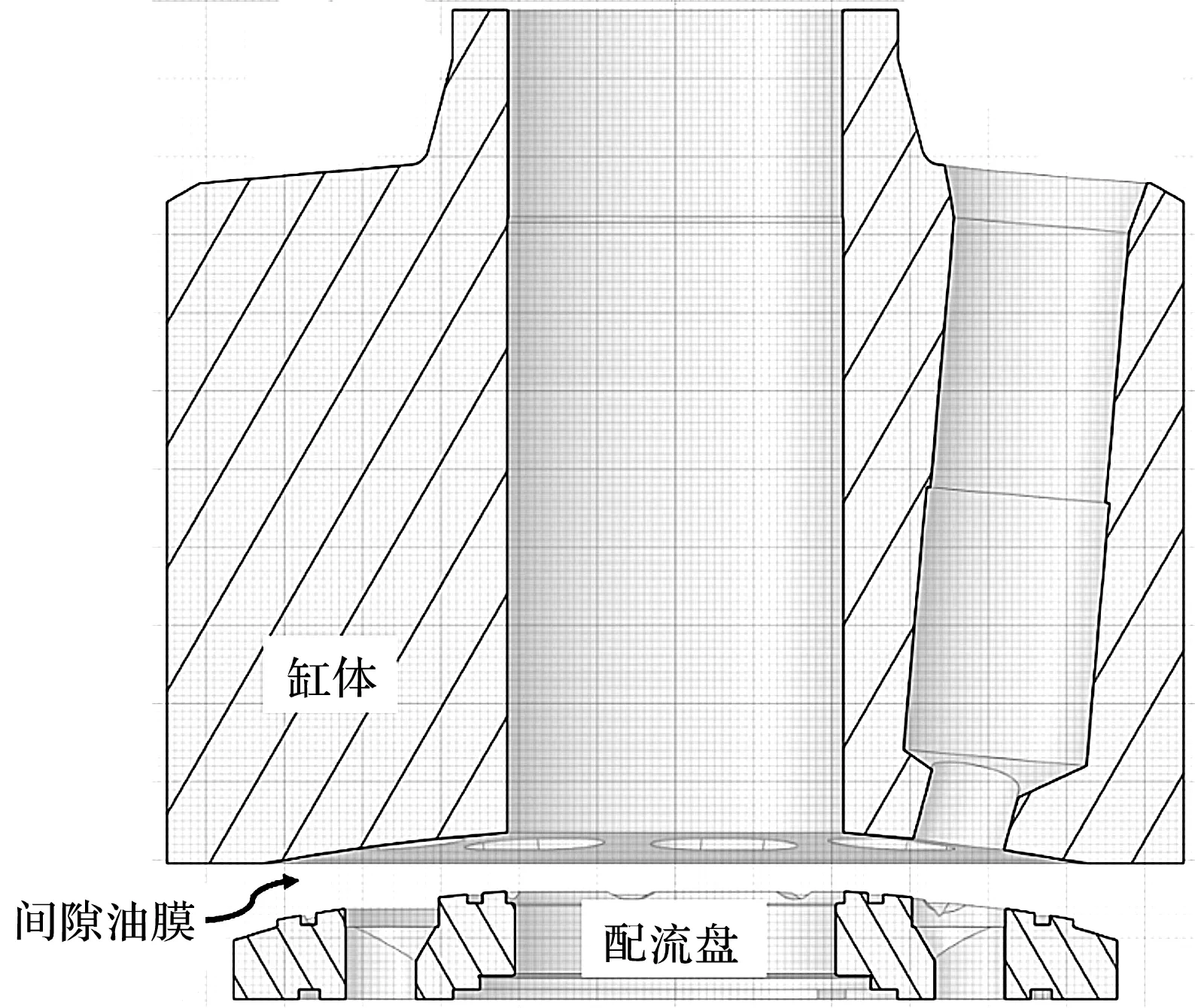

配流盘的油膜结构如图1所示。

图1 柱塞泵配流副结构示意图

图1中,在柱塞泵缸体和配流盘之间存在10 μm~20 μm的间隙。柱塞泵运行过程中,油液介质充满配流副间隙,形成支撑油膜,起到承载、润滑以及密封的关键作用,有效避免缸体与配流盘发生刚性接触而导致的摩擦磨损,提高配流结构的可靠性。

针对平面配流副的承载机理分析,已有大量的学者对此进行了研究[9-11]。此处,笔者仅重点针对球面配流副的承载机理进行分析。

根据流体连续方程可知,球面坐标下的连续方程为:

(1)

基于平面配流副的间隙流体动力学,可将球面配流副的间隙流体动力学N-S方程改写为[12-14]:

(2)

其中:Fr0,Fθ0,Fφ0表示为:

(3)

式中:Fr,θ,φ—r,θ,φ3个方向上的单位质量力;ur,θ,φ—r,θ,φ3个方向上的流体运动速度;p,ρ,v—压力、密度和运动黏度。

配流副上的压力支撑主要体现为油膜的静压支撑,在进出口腰形槽的内外侧,密封带油膜的静压支撑为配流副提供承载力。

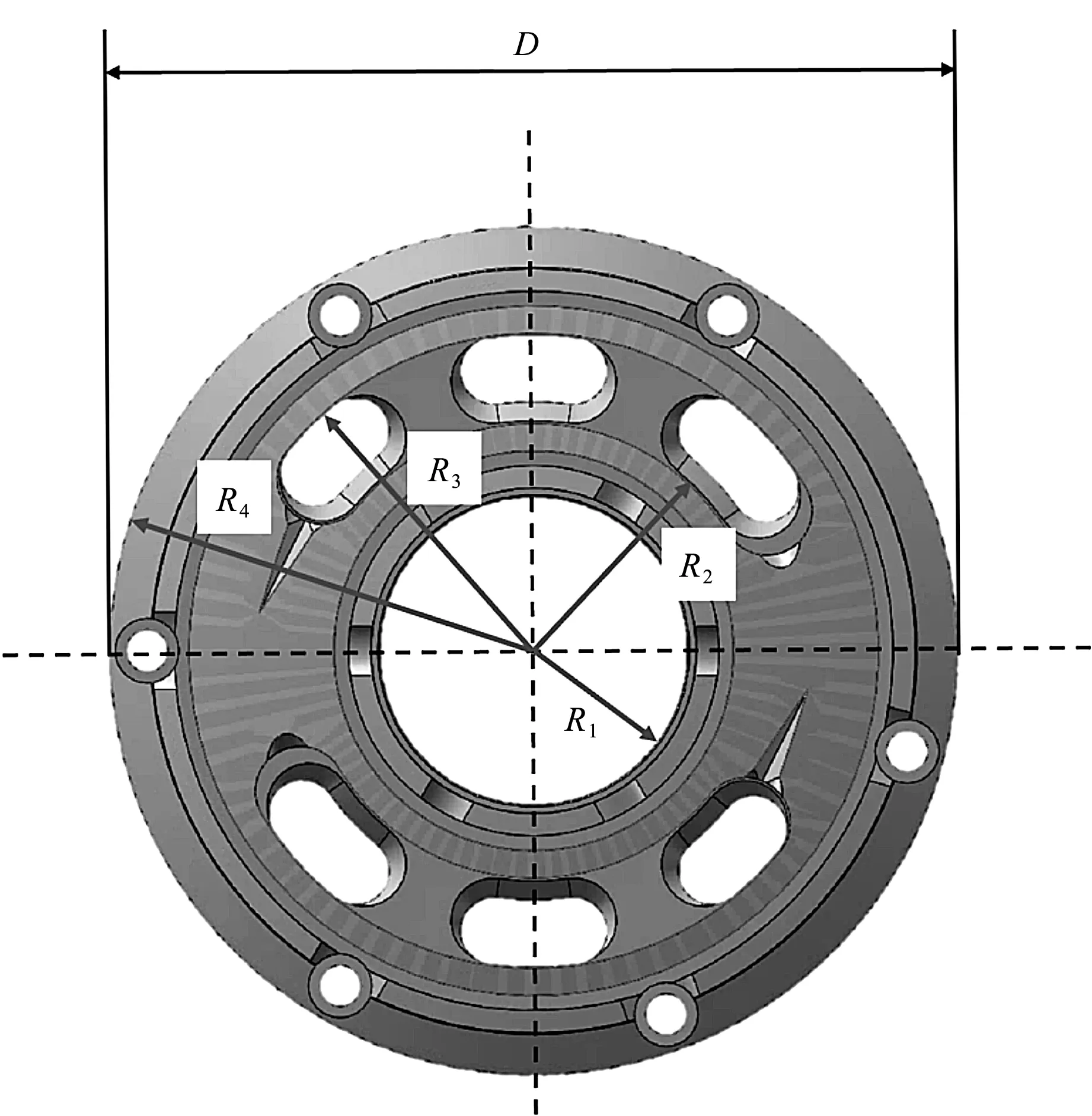

柱塞泵的配流盘结构如图2所示。

图2 配流盘结构

笔者研究样机的进出口配流窗呈中心对称结构,入口阻尼槽采用三角槽结构,出口阻尼槽采用圆弧槽结构。在柱塞泵运行过程中,阻尼槽与缸体间形成间隙油膜,在阻尼槽的周边油膜起到密封与润滑的功能,并形成内外两道密封作用带。

球面配流副内密封带(R1~R2)的压力分布为:

(4)

式中:R1,R2—配流油槽的内径和配流盘主轴封的半径;ps—配流槽的油液压力;pd—泵壳体的油液压力,Δp=ps-pd。

同理,外密封带(R3~R4)的压力分布为:

(5)

式中:R3,R4—配流油槽的外径和配流盘半径;ps—配流槽的油液压力;pd—泵壳体的油液压力,Δp=ps-pd。

2 整泵及配流副油膜流场建模

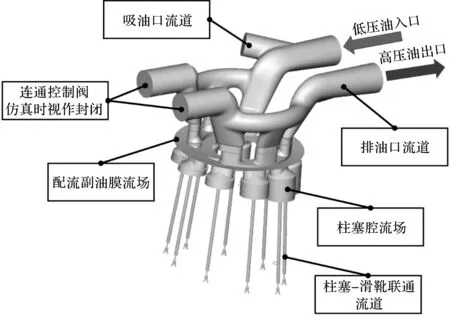

笔者通过反求的方式,从柱塞泵的实体模型中剥离出其流场模型,如图3所示。

图3 柱塞泵流场模型

针对所划分的流场模型,可以将其分为静止流场区域和运动流场区域。其中,柱塞腔流场采用动网格设计,可以模拟柱塞腔的运动,包括旋转运动和往复运动。

笔者在柱塞腔(运动结构)和进出口流道(静止结构)间构建20 μm油膜结构,并对油膜结构进行网格划分。为了保证计算的准确性,油膜的径向需应至少保持3层网格。

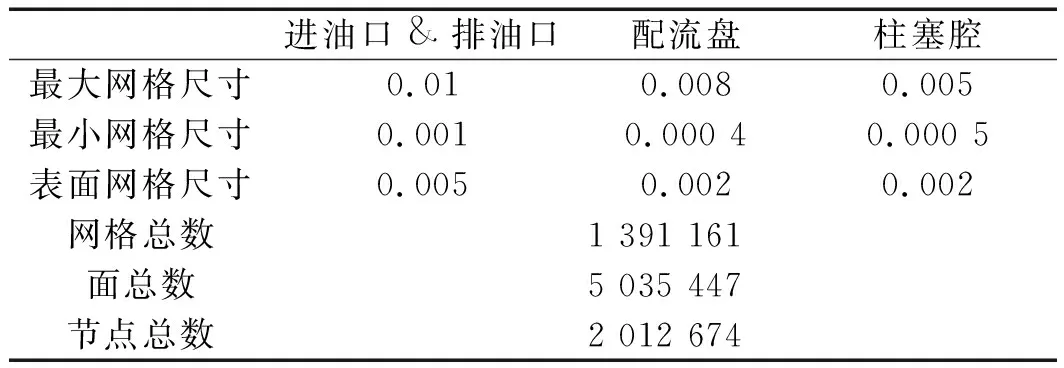

流体域各部分的网格参数如表1所示。

表1 流体域各部分网格参数

由于流场区域的微结构尺度存在显著差异,因此针对静止的进油口和排油口,笔者采用较大的网格尺寸,可以减少模型的总体网格数,提升计算效率;对于需要进行动网格迭代计算的柱塞腔流场,采用较小的网格尺度。

3 仿真及结果分析

3.1 柱塞泵压力特性分析

柱塞泵进口压力为2 MPa,出口压力为35 MPa,柱塞泵转速为1 000 r/min。

柱塞泵流场的压力场分布如图4所示。

图4 柱塞泵的压力场分布

从图4可以看出:柱塞泵入口压力稳定在2 MPa,出口压力稳定在35 MPa,柱塞在高、低压腔之间切换时,通过三角槽结构进行预升压和预降压,实现高、低压力之间的过渡。

排油口的油膜存在明显的压力梯度变化,根据流体的连续性方程可知,配流盘的泄漏主要发生在排油口的油膜边界。

排油口处压力脉动特征如图5所示。

图5 排油口压力曲线

在图5中,分别对有油膜结构和无油膜结构的流场模型的出口压力特性进行计算仿真,结果表明:对于无油膜结构的柱塞泵模型而言,其脉动幅值达到8 MPa,脉动率达到22.8%,远高于实际的实验结果;而有油膜结构的流场仿真结果表明,此时柱塞泵出口的压力脉动幅值为0.8 MPa,脉动率为2.2%,与实际实验测试结果较吻合。

由此可见,配流副流场模型可以提高CFD仿真计算的准确性。

3.2 柱塞腔压力特性分析

柱塞腔的内压力特性曲线如图6所示。

图6 柱塞腔内压力特性曲线

通过对比带油膜结构和无油膜结构的柱塞腔压力特性,笔者发现,油膜结构可以视为压力滤波器,可以有效地降低柱塞腔掠过高压配流槽时的压力波动;同时,在柱塞腔经过阻尼槽时,可以有效地降低由于瞬时的容积变化导致的压力冲击。

3.3 柱塞泵样机实验结果与仿真结果对比

由于掘进机刀盘驱动系统为闭式系统,入口压力为5 MPa,笔者在泵的出口处安装压力传感器,对泵的恒压特性进行测试。

柱塞泵的测试实验台现场如图7所示。

图7 大排量泵特性测试实验台

大排量样机泵配流盘采用球面配流副结构,球面半径为589 mm。在800 r/min转速下,泵出口压力笔者设定为10 MPa,20 MPa以及30 MPa 3种工况。

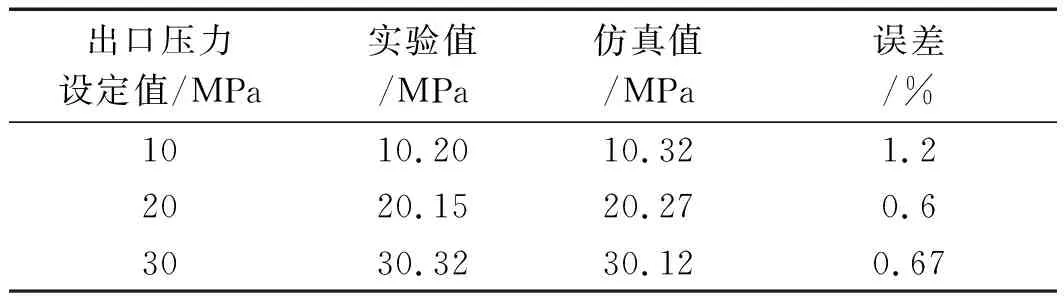

对样机泵的出口压力与仿真结果进行对比如表2所示。

表2 样机泵压力实验数据与仿真数据对比

通过对比可以看出在出口压力的测试结果与仿真结果的吻合度较高,求解出口压力的均值可以发现,在设定边界条件下,出口压力的误差均小于1.5%,证明仿真边界条件的设置合理,流场模型压力建立正常且符合实际测试结果,下文针对于出口压力20 MPa作为仿真的工况条件进行分析,求解不同配流副结构对柱塞泵压力-流量特性的影响。

3.4 配流副结构对承载与密封的影响

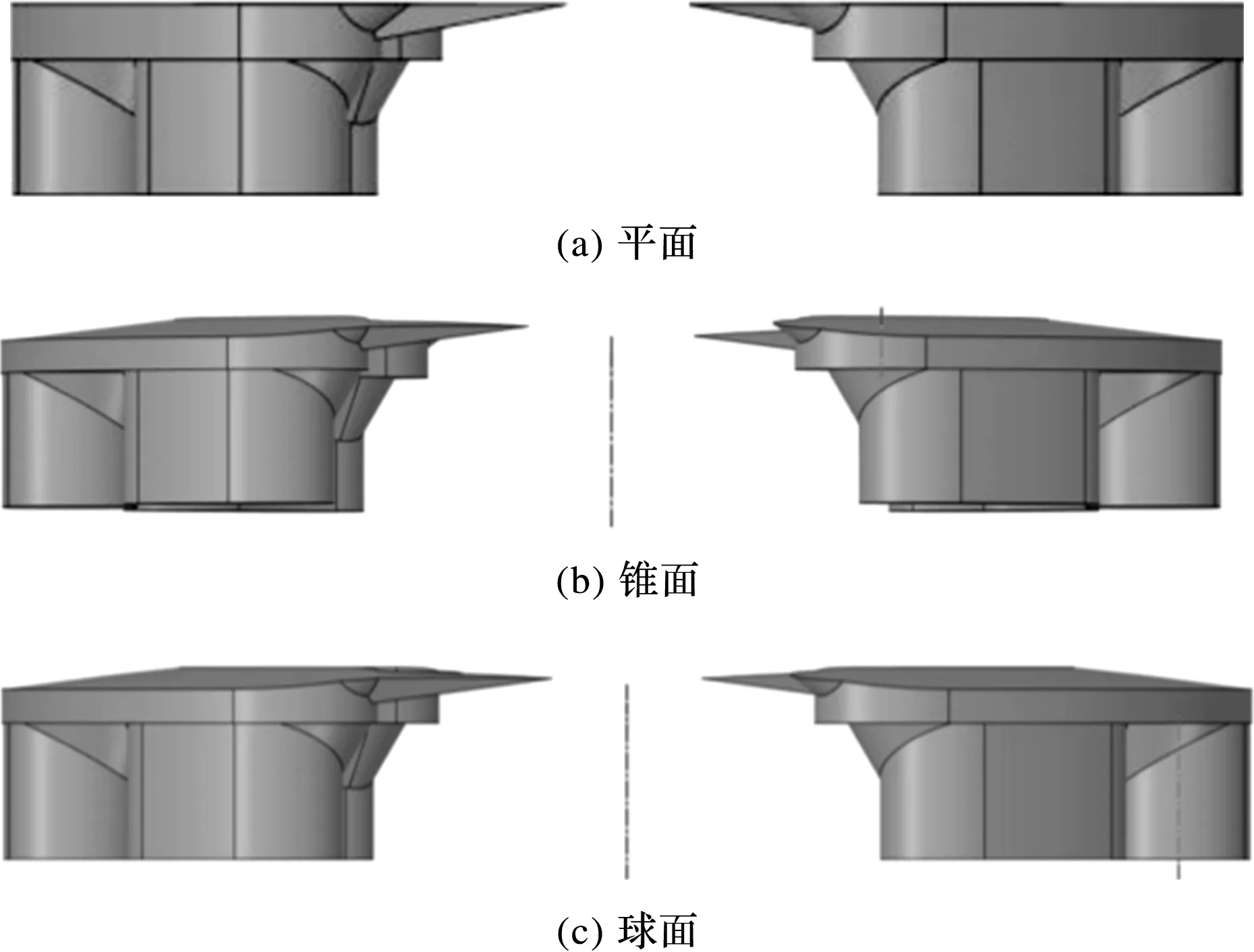

接下来,笔者重点分析配流副结构对柱塞泵出口脉动特性和泄漏特性的影响,依次对平面配流副、锥面配流副和球面配流副结构进行仿真计算(出口压力为20 MPa,其中,平面配流副可视作是曲率半径无限大的球面配流副)。

配流副的配流盘流场形态如图8所示。

图8 配流副的配流盘流场形态

上述3种配流盘流场形态具体分析如下:

(1)平面配流副由于其加工难度低,因而被广泛地应用于大部分轴向柱塞泵产品中;

(2)球面配流副由于其具有较好的均载特性,因此其在重载型大排量柱塞泵中得到了广泛的应用,但其加工难度大,维护成本较高;

(3)锥面配流副是介于平面配流副与球面配流副的变体结构,目前没有相关的产品采用锥面配流副,其压力流量特性将在该文中进行分析讨论。

3种配流副结构下,柱塞泵出口的压力特性如图9所示。

图9 出口的压力特性

由图9可以看出:球面配流副具有最优的压力脉动特性,出口压力场最为稳定,脉动幅值最小(60 kPa),相比平面配流副结构,出口的压力脉动幅值降低了50%(120 kPa),而相比锥面配流副结构,出口压力脉动幅值降低了16%(70 kPa)。

3种配流副结构柱塞泵出口的流量特性,如图10所示。

图10 出口流量特性

图10中,流量脉动的周期为0.006 7 s,由流量脉动曲线可以看出:柱塞泵的输出流量具有2处冲击尖峰(图10中A点和B点位置)。其中,A处的脉动冲击为柱塞腔运动至阻尼槽与配流槽交界处,流量在柱塞腔由吸油槽运动至排油槽的过程中,在下死点位置柱塞腔内形成局部高压,导致在与阻尼槽接触的同时,流量急速流入配流窗;此时,由于三角槽结构过流面积的非线性特点,导致过流面积在此处发生突变,达到流量的局部最大值;

三角槽处的过流面积成可近似为线性变化[15],然而在柱塞腔运动至三角槽和配流窗的过渡区域时,过流面积发生突变,随着过流面积的突变[16,17],会使得在此刻发生流量倒灌现象,导致流量急速降低(B点);随着柱塞腔与配流槽的进一步接触,过流面积进一步增大,柱塞泵出口流量达到C点处的局部最大值。

笔者通过对比发现:球面配流副的流量脉动幅值为70 L/min,锥面配流副为73 L/min,平面配流副的脉动幅值最大,达到了125 L/min。由此可以看出,球面配流副具有最优的脉动抑制效果。

3种配流副结构的泄漏特性,如图11所示。

图11 油膜油液泄漏对比

由图11可以看出:锥面配流副的泄漏最为严重,泄漏的均值达到9.8 L/min,远高于平面配流副和球面配流副结构;球面配流副的泄漏均值为0.9 L/min,平面配流副的泄漏均值为2.1 L/min[18]。

笔者分析指出,锥面配流副结构泄漏较大的原因与其内外密封带的尺寸结构相关。在配流副油膜模型的构建中,3种配流副结构的吸排油槽的结构保持一致,因此,在构建平面配流副时,其内外密封带的半径要小于锥面密封带的半径。

配流盘处的泄漏公式[19]为:

(6)

式中:Ql-vc—配流副泄漏总流量;R1,R2,R3,R4—配流盘密封带半径(图2);αf—柱塞腔包角;μ—油液黏度;hvc—配流副油膜厚度;pf—配流窗压力;pcase—泵壳压力。

可见,在泵出口压力、泵壳油液压力以及油膜厚度保持不变的条件下,锥面配流副的泄漏要大于平面配流副结构。

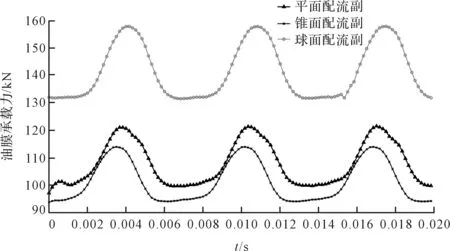

不同油膜结构的承载力曲线如图12所示。

图12 油膜承载力对比

由图12可以看出:球面配流副能够提供最优的油膜承载力,承载力均值达到142 kN,其承载力特性远优于锥面和平面配流副。

3.5 球面配流副曲率半径对承载特性的影响

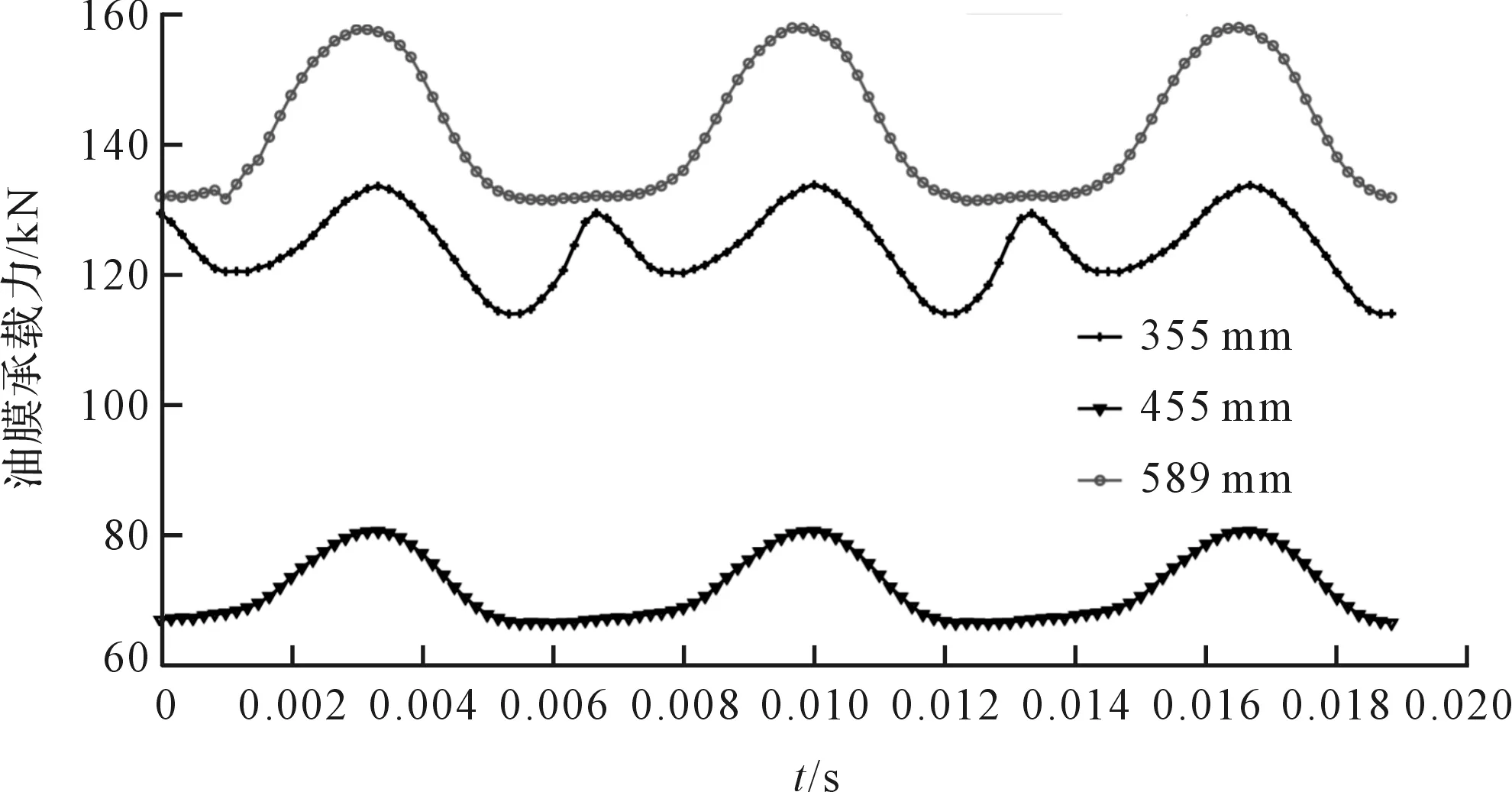

笔者进一步讨论球面曲率半径对油膜承载特性的影响,分别构建曲率半径为355 mm、455 mm、589 mm(原始模型的曲率半径)的球面配流副油膜模型。

泵出口的流量特性如图13所示。

图13 不同球面曲率的出口流量

由图13可以看出:小半径(355 mm)的球面配流副结构会使得柱塞泵的流量脉动幅值显著增大,尤其是在第一阶段,与三角槽接触时产生的流量脉动冲击;同时,使得当柱塞腔离开排油配流槽的瞬间流量急剧降低,其流量脉动幅值达到240 L/min,出口流量脉动率高达46%,严重影响了柱塞泵性能。

455 mm曲率半径的球面配流副的出口流量脉动率为13.6%,589 mm曲率半径的球面配流副的出口流量脉动率为13.8%。

通过对油膜的压力分布进行积分,可以得到配流副油膜的承载力合力。

不同球面曲率油膜承载力如图14所示。

图14 不同球面曲率油膜承载力

由图14可知:在曲率半径为355 mm、455 mm、589 mm的球面配流副油膜模型上,其提供的承载力(在油膜上设置监测点,得到监测点的瞬时压力分布,并求解此时刻的承载力,故承载力曲线呈周期性分布)均值分别为127 kN、76 kN和142 kN。

其中,当配流副球面曲率半径为589 mm时,其承载力在高、低压区域的承载力差达到29 kN,对于柱塞泵而言,如此大的力差会造成缸体的倾覆,进而造成配流副的单侧偏磨;而当配流副球面曲率为半径355 mm时,其油膜提供的承载力较大,但是过小的球面半径会导致其流量脉动增加,也不是结构的最优解。

因此,对于此处所研究的样机结构,采用455 mm的球面曲率半径能够得到柱塞泵最优的输出特性。

4 结束语

笔者重点针对柱塞泵的球面型配流副结构的承载特性展开分析,以大排量轴向柱塞泵的结构为研究对象,采用CFD仿真方法,对不同配流副结构的承载特性、密封特性以及整泵的压力流量特性进行了分析。

研究结论如下:

(1)在压力脉动的控制以及泄漏方面,相比传统的平面配流副以及锥面配流副结构,球面配流副都具有显著的优势,能够有效地降低柱塞泵的出口压力脉动和流量脉动;

(2)球面型油膜的曲率半径对其承载能力以及整泵的流量特性影响显著,随着曲率半径的增大,能够有效地增加油膜的承载力,但同时会导致进出口的承载力矩增大,增大配流副偏磨的风险;而曲率半径过小会导致出口的流量脉动冲击增大,降低泵的性能。

分析上述的3个案例可知:曲率半径为455 mm时的配流副结构性能最优,脉动率为13.6%,油膜的承载力达76 kN,高低压区产生的承载力插值为12 kN。

在后续的研究工作中,笔者将继续针对大排量轴向柱塞泵配流副的结构参数进行优化,探究配流盘阻尼槽的低脉动结构优化设计方法,并针对研究结果进行样机的研制和测试实验。