轮轴压装过程的有限元分析

2017-03-21王挺樊志新

王挺++樊志新

摘要: 由于轮轴压装质量直接影响轨道列车的安全运行,针对轮轴压装不当产生轮轴内表面严重机械损伤的问题,应用有限元法对其进行研究.用Abaqus建立过盈配合下轮轴的有限元模型,仿真分析压装过程中压装力和等效应力的变化及分布规律,发现应力集中位置位于车轴轮座与轮毂孔的结合处及注油孔的外沿,因此应对应力集中位置做重点探伤;压装过程中压装力和最大等效接触应力都不断变化,其中压装力随着压装位移的增大而逐渐增大,而最大等效接触应力随着压装位移的增大呈先增大后减小的趋势;通过对比不同压入位移时轮轴的等效应力发现,压入位移超过190 mm时,车轴左端卸荷槽处开始发生形变,出现应力集中现象,因此压入位移应控制在190 mm以内.

关键词: 轮轴压装; 过盈配合; 压装力; 等效应力; 有限元

中图分类号: U260.331.1文献标志码: B

Finite element analysis of wheel and axle shaft fitting process

WANG Ting, FAN Zhixin

(School of Material Science and Engineering, Dalian Jiaotong University, Dalian 116028, Liaoning, China)

Abstract: The quality of wheel and axle shaft fitting affects the safety of railway train operation directly. For serious mechanical damage of the wheel and axle inner surface caused by the improper installation, the finite element method is used to study wheel and axle shaft fitting. The finite element models of wheel and axle shaft are built in Abaqus. Through the simulation and calculation, the change and distribution rules of fitting force and the equivalent stress between wheel and axle are analyzed. It is found that the stress concentration appears in the combination of wheel seat on the axle and wheel hub bore and the outer edge of the oil injection hole. So the location of stress concentration should be detected with emphasis. With the fitting force and maximum equivalent contact stress changing constantly, the fitting force increases along with the press displacement, while the maximum equivalent contact stress firstly increases and then decreases. By comparing the equivalent stress of wheel and axle shaft with different press displacement, it is found that the stress concentration will induce the phenomenon of deformation in the unloading groove when the press displacement is over 190 mm. It is better to control the press displacement under 190 mm.

Key words: wheel and axle shaft fitting; interference fit; fitting force; equivalent stress; finite element

收稿日期: 2016[KG*9〗07[KG*9〗30修回日期: 2016[KG*9〗11[KG*9〗18

作者簡介: 王挺(1962—),男,内蒙古呼和浩特人,高级工程师,博士研究生,研究方向为机车车辆结构设计及材料工艺,

(Email)wangtingsx@sina.com;

樊志新(1961—),男,辽宁沈阳人,教授,博导,博士,研究方向为连续挤压理论与技术,(Email)fanzx@djtu.edu.cn0引言

轮对是铁路车辆走行部分的重要组成部件.轮轴压装过程通过专业压装设备将车轴与车轮以过盈配合方式压装在一起,轮轴压装质量直接影响轨道车辆运行的安全性.因此,研究轮轴压装过程中的应力分布对提高轮轴压装合格率和压装质量具有重要意义.

国内外学者对轮轴压装过程进行大量的研究,成晓杰[1]运用有限元法分析套筒过盈配合接触,并与理论分析结果进行对比,验证有限元接触算法对过盈配合分析的有效性,对有限元分析轮轴过盈配合有借鉴意义.梁红琴等[2]和李晓艳等[3]仿真分析货车轮对的压装过程,研究过盈量、摩擦因数与压入速度等因素对轮轴压装应力分布及压入力的影响.孙玲芳[4] 和邓荣兵等[5]分别用Abaqus和ANSYS对轮轴压装进行有限元建模,得出不同装配过程和不同载荷条件下的应力分配情况.王秋实等[6]基于弹性力学进行有限元仿真计算,结果表明车轴两端的轴座应力较大,且表面应力值与过盈量存在较好的线性关系.魏延刚等[7]用有限元法对机车轮对压装过程进行弹性和弹塑性有限元模拟,结果表明弹塑性模拟分析比弹性模拟更加可靠,能够反映轮毂间的接触边缘应力集中,并且能比较准确地计算出轮对的塑性变形及其影响.陈虹等[8]和许小强等[9]通过Abaqus对弹性车轮进行静强度分析,结果表明轮轴过盈量的设置需保证接触面上的最大等效应力不超过强度极限.JUNG等[10]采用有限元法计算车轮的残余应力,分析车轮残余应力对车辆行驶安全性的影响.BENUZZI等[11]介绍压装曲线预测中有限元分析模型和简化分析模型的优缺点,同时也详细介绍利用试样进行摩擦测量的方法,以及多种压装参数对压装的影响.

本文利用Abaqus,采用有限元法模拟仿真HXD2机车轮对压装时轮轴配合部位的应力状态,分析过盈组装时轮轴上的等效应力分布情况,为轮轴设计及提高轮轴压装质量提供理论指导.

1轮轴压装过程的有限元模型

采用大型有限元分析软件Abaqus对机车轮轴压装过程进行仿真.该轮对为整体辗钢车轮和实心车轴,在车轴左侧端部设置刚性体压块,在压块上施加位移边界条件,推动车轴移动,压入轮毂孔内,见图1.在车轮右端面(x=0,y=0,z=0)施加边界条件,保证车轮固定不动,车轴的轴向刚体位移通过摩擦力消除.

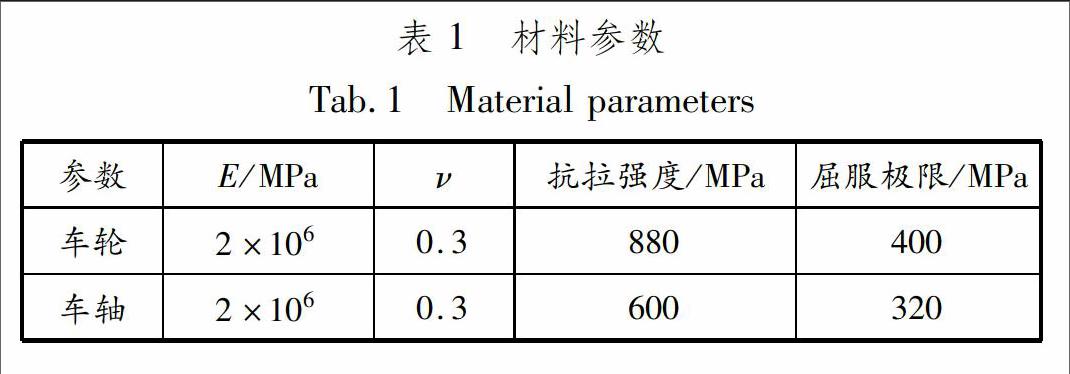

车轴与轮毂配合面公称直径为250 mm,车轴轮座有效接触长度为186 mm,车轴轮座有一定锥度,在距离轮毂内侧85 mm处有宽5 mm,深1 mm,半径为6 mm的圆弧形油槽,轮毂压入端一侧有R=2 mm的圆角,轮座压入端有角度为1.72°,长10 mm的倒角.由于注油孔非常小,所以轮对的结构和应力都可视为轴对称分布,可采用轴对称模型进行模拟,以减小计算规模.定义轮轴材料属性都为弹塑性,其中车轮材料为R7T钢(UIC8123),车轴材料为A1N钢(UIC8111),轮轴材料具体参数见表1.

表 1材料参数

Tab.1Material parameters参数E/MPaν抗拉强度/MPa屈服极限/MPa车轮2×1060.3880400車轴2×1060.3600320

压装过程采用2个接触面的相对滑动模拟.因为位移量较大,所以选择有限滑动,允许接触面之间出现任意大小的相对滑动或转动.压装过程在隐式算法的基础上,通过面与面接触有限滑移的自动收缩配合模拟.为提高计算精度,将靠近配合面的接触区网格细化,轮座和轮毂孔接触面单元大小为1 mm,其余部分单元网格逐渐过渡到12 mm,轮轴三维网格见图2.

2计算结果分析

仿照德国MAE轮对压装机设备的工作过程进行压装仿真.轮轴间摩擦因数为0.08,过盈量为0.30 mm,压装速度为1 mm/s,仿真分析压装过程中压装力和等效应力的变化规律.

2.1压装过程的压装力变化分析

压装力曲线是判断轮对压装后紧固力的唯一标准,压装力曲线对评判轮对压装合格与否、寻找压装缺陷和工艺改进都具有重要的指导作用.通过仿真计算,压装力曲线见图3.在给定的压装速度下,随着车轴压入位移增大,压装力呈逐渐上升的趋势,直到位移为180 mm之后压装力趋向平稳.在车轴压入的前10 mm,压装力为0,因为轮座压入端有长10 mm的倒角;压入10 mm之后轮毂与轮座接触产生撞击,压装力迅速上升;随着车轴进给,轮座与轮毂接触平稳后,压装力逐渐平稳上升;当车轴运动到距离轮毂内侧85~90 mm位置时,因为油槽的存在,此时轮座和轮毂孔内表面不接触,压力曲线出现一个台阶,通过油槽后压力恢复平稳上升,直到压装结束.图 3压装力曲线

Fig.3Fitting force curve

2.2压装过程的应力变化分析

在轮轴压装过程中,压装力不断变化,最大等效接触应力也不断变化.虽然压装力曲线是评价压装质量的唯一标准,但轮轴压装过程中的表面拉伤、疲劳裂纹、微动损伤等与轮轴之间的最大等效应力关系密切.不同压装位移时的等效应力云图见图4.a)20 mm位移b)40 mm位移c)80 mm位移d)120 mm位移e)160 mm位移f)196 mm位移图 4不同压装位移时的等效应力云图

Fig.4Contours of equivalent stress under different press displacement

为更好地观察应力分布情况,图4中车轴与车轮均采用剖面图形式.在压装仿真时,初始状态轮轴不接触,初始状态等效应力为0;当位移为20 mm时,车轴开始压入车轮中,此时最大等效应力值为499.3 MPa.从图中可以看出:在轮轴压装过程中,最大等效应力并不是随着压装位移增加而规律性增大;其等效应力值先平稳变化后逐渐增大,在经过油槽之后又逐渐降低.轮轴开始接触时,由于存在过盈量,轮轴之间的等效应力值逐渐增大;当超过材料的屈服极限时,轮轴接触部位产生塑性变形,轮毂孔变大,轮座直径减小,油槽后的轮毂孔仍保持原来的直径,在与变形后的轮座接触时,其过盈量相对减小,因此其等效应力值逐渐降低.

2.3压装过程等效应力变化规律

为更好地观察最大等效应力在压装过程中的变化,记录车轴移动时的最大等效应力值,见图5.在压装初始阶段等效接触应力突变,轮轴发生变形,导致过盈量降低,等效接触应力迅速变小;随后,压装过程逐渐趋于稳定,当车轴压入到轮毂注油孔处时,因此处型面突变,最大等效接触应力值出现小波峰;当车轴端部通过注油孔后等效应力重新恢复平稳.压装过程中在车轴导入端及注油孔处出现等效应力值激增,这2处有型面突变,易产生应力集中.

Fig.5Equivalent stress curve in fitting process4个不同压装阶段轮轴接触区应力云图见图6,左侧为车轴,右侧为车轮轮毂.由图6a)可知,在轮轴刚接触时,车轴需要克服过盈量带来的阻力,在轮轴接触表面出现较大的等效接触应力,最大为1 350.0 MPa,位于轮毂孔圆角向里1 mm处,此时车轮与车轴发生较大变形;由图6b)可知,当车轴压装到与注油孔一侧时,型面突变,出现等效应力峰值,此处最大值为668.4 MPa;同理在车轴完全通过注油孔时有型面突变(见图6c)),等效应力出现峰值,此处最大等效应力值为970.9 MPa,在轮座与注油孔右侧;图6d)为压装结束时的等效应力云图,最大等效应力为389.7 MPa,在轮毂孔与轮座接触的末端.a)轮轴刚接触时b)与注油孔一端接触时c)与注油孔另一端接触时d)压装结束时

轮毂与轮座上最大应力位置随着压入位移的变化而变化,变化过程与轮对表面的结构尖点有关,结构尖点造成应力集中点,使应力产生陡升.油槽的存在不仅改变应力分布规律,而且改变压装过程中应力的变化规律.过盈量较大时,当油槽两边边缘与轮座左端倒角尖点接触时,应力发生陡升,等效应力较大,超过材料的屈服极限,使轮毂和轮座部分区域发生塑性变形,减小局部过盈量.所以,在设计油槽时建议设计圆角过渡,缓解应力陡升.

2.4压装完成后的轮轴应力分布

过盈量0.34 mm,摩擦因数0.08的轮轴模型压装完成后的应力分布云图见图7.从图中可以看出:车轮的应力值大于车轴的应力值;车轴的应力由内部向外侧逐渐减小,高应力区主要在车轴的内部,越靠近外侧应力越小;车轮在与轮座接触区应力值最高,越靠外侧应力越低;在车轴轮座两端与轮毂孔的结合处及注油孔两端出现应力值较大的应力集中点,即图7中的1,2,3和4位置.车轴与轮毂的接触面应力分布曲线见图8.由此可知:车轴与车轮的应力集中点位置相同,位于车轴轮座与轮毂孔的结合处及注油孔的外沿;模型中最大等效接触应力为444.7 MPa,位于车轮上;车轮沿轴向4个波峰处的应力值分别为392.464,329.153,326.501和444.668 MPa,最大等效接触应力出现在轮毂孔末端(车轴最后压入端);车轴沿轴向4个波峰处的应力值分别为282.392,158.183,160.080和332.125 MPa,最大等效应力出现在车轴轮座右侧倒角处.

2.5车轴压入位移对轮轴两端最大应力的影响

通过模拟轮轴压装发现,压装过程中车轴的位移对车轴两端的最大等效应力有一定影响.设定压装初始阶段车轴与轮毂孔断面的距离为6 mm,即车轴移动6 mm后才与轮毂孔接触,分别设定压装时车轴的移动距离为186,187,189,190和191 mm,以过盈量为0.34 mm,摩擦因数为0.08的模型为例进行研究,记录压装完成后车轴两端最大等效应力值,见表2.随着压入位移的增大,车轴左端的应力值也逐渐加大,当位移超过190 mm时,左端的应力值超过右端.这是由于随着压入位移的增大,车轴左端卸荷槽处开始变形,出现应力集中现象,因此建议轮轴压装时压入位移不宜超过190 mm.

表 2不同压入位移下车轴两端应力

Tab.2Stress of two ends of axle under different press

displacements车轴压入位移/mm车轴左端应力/MPa车轴右端应力/MPa186282.392332.125187298.110331.875188312.613332.049189326.099331.617190339.031330.759191351.469330.591

3结论

本文采用Abaqus模拟轮轴压装的动态过程,通过分析压装过程中压装力和轮轴上等效应力的变化规律,得出以下结论.

(1)通过有限元仿真发现轮轴压装过程中出现应力集中,车轴与车轮的应力集中点位置相同,位于车轴轮座与轮毂孔的结合处及注油孔的两端.应力集中的部位是最容易出现裂纹损伤的部位,应作为轮轴探伤重点关注的部位.

(2)对比压装过程中的应力分布发现:车轴的应力分布规律为由内部向外侧逐渐减小,高应力区主要集中在车轴的内部,越靠近外侧应力值越小;车轮的应力分布规律为与轮座接触区最高,越靠近外侧越低.可通过改善等效应力的分布来加强轮轴连接的牢固性,并减缓轮轴疲劳.

(3)在轮轴压装过程中,最大等效应力随着车轴的压入先增大后减小;最大等效应力位置随着压装位置的变化而变化,主要与轮对表面的结构尖点造成应力集中有关.在设计油槽时,建议设计圆角过渡.

(4)随着车轴压入最大位移的增大,车轴左端的等效应力值也逐渐加大,当位移超过190 mm时,左端的应力值超过右端.随着车轴压入位移的增大,车轴左端卸荷槽处开始变形,出现应力集中现象,因此轮轴压装时压入位移不宜超过190 mm.参考文献:

[1]成晓杰. 基于Abaqus的套筒过盈配合有限元接触分析[J]. 机械工程师, 2012(2): 7980.

CHENG X J. Finite element contact analysis of sleeve interference fit based on Abaqus[J]. Mechanical Engineer, 2012(2): 7980.

[2]梁红琴, 杨浪, 赵永翔. 货车轮对压装过程仿真及参数影响研究[J]. 铁道车辆, 2013, 51(8): 13.

LIANG H Q, YANG L, ZHAO Y X. Research on simulation of press mounting process of freight car wheelsets and effect of parameters[J]. Rolling Stock, 2013, 51(8): 13.

[3]李晓艳, 赵捷梅, 石瑶. 铁路货车轮对压装仿真计算[J]. 鐵道车辆, 2013, 51(4): 811.

LI X Y, ZHAO J M, SHI Y. Simulation calculation of press mounting of wheelsets for railway freight cars[J]. Rolling Stock, 2013, 51(4): 811.

[4]孙玲芳. 机车轮对有限元分析及优化设计[D]. 大连交通大学, 2005.

[5]邓荣兵, 李世芸, 李华. 轴毂过盈联接的有限元分析[J]. 机电工程, 2005, 22(1): 5254.

DENG R B, LI S Y, LI H. Finite element analysis of interference fitted assembles[J]. Mechanical & Electrical Engineering Magazine, 2005, 22(1): 5254.

[6]王秋实, 张开林, 张雨. 轮轴装配过盈量与车轴计算应力值的相关性研究[J]. 机车电传动, 2016(3): 6973. DOI: 10.13890/j.issn.1000128x.2016.03.017.

WANG Q S, ZHANG K L, ZHANG Y. Research on linear relationship of wheelaxle interference fit value and calculation stress value of axle[J]. Electric Drive for Locomotives, 2016(3): 6973. DOI: 10.13890/j.issn.1000128x.2016.03.017.

[7]魏延刚, 宋亚昕. 机车轮对压装过程弹塑性模拟[J]. 机械设计, 2004, 21(9): 4648. DOI: 10.3969/j.issn.10012354.2004.09.017.

WEI Y G, SONG Y X. Elasticity and plasticity simulation on pressure assembling process of locomotives wheel set[J]. Journal of Machine Design, 2004, 21(9): 4648. DOI: 10.3969/j.issn.10012354.2004.09.017.

[8]陈虹, 周劲松, 石晨. 基于静强度分析的轻轨车辆弹性车轮参数设计[J]. 计算机辅助工程, 2015, 24(1): 16.

CHEN H, ZHOU J S, SHI C. Parameter design on elastic wheels of light rail vehicle based on static strength analysis[J]. Computer Aided Engineering, 2015, 24(1): 16. DOI: 10.13340/j.cae.2015.01.001.

[9]许小强, 赵洪伦. 过盈配合应力的接触非线性有限元分析[J]. 机械设计与研究, 2000(1): 3335.

XU X Q, ZHAO H L. Nonlinear FEM analysis of the contact stress on interface fitting surfaces[J]. Mechanical Design and Research, 2000(1): 3335. DOI: 10.13952/j.cnki.jofmdr.2000.01.011.

[10]JUNG W S, SEOK J K, HYEN K J. Effects of residual stress and shape of web plate on the fatigue life of railway wheels[J]. Engineering Failure Analysis, 2009(16): 24932507. DOI: 10.1016/j.engfailanal.2009.04.013.

[11]BENUZZI D, DONZELLA G. Prediction of the pressfit curve in the assembly of a railway axle and wheel[J]. Journal of Rail and Rapid Transit, 2004, 218(1): 5156. DOI: 10.1243/095440904322804439.(編辑武晓英)第26卷 第1期2017年2月计 算 机 辅 助 工 程Computer Aided EngineeringVol.26 No.1Feb. 2017