基于模态应力恢复的轿车发动机舱盖焊点疲劳寿命分析

2017-03-21梁厅吴泽勋孟凡亮张林波

梁厅++吴泽勋++孟凡亮++张林波

摘要: 建立汽车发动机舱盖焊点有限元模型,并将分析结果与试验模态对比,验证该有限元模型的准确性.分别采用准静态法和模态应力恢复法得到焊点的应力时间历程;基于PalmgrenMiner线性损伤累积准则和SN曲线对比评估焊点疲劳寿命,并在模态应力恢复方法中考虑截止频率和结构阻尼对焊点疲劳寿命的影响.与虚拟台架试验的对比结果表明:准静态预测的焊点寿命大于试验寿命,截止频率为200 Hz且结构阻尼为0.06的模态应力恢复结果与试验结果较吻合.基于模态应力恢复法优化设计的发动机舱盖通过耐久路试.

关键词: 汽车; 舱盖; 模态应力恢复; 焊点; 疲劳寿命; 准静态

中图分类号: U463.84; TB115.1文献标志码: B

Fatigue life analysis on spot welds in automotive hood

based on modal stress recovery

LIANG Ting, WU Zexun, MENG Fanliang, ZHANG Linbo

(Chery Automobile Co. Ltd., Wuhu 241009, Anhui, China)

Abstract: The finite element model of spot welds on automotive hood is built and analyzed. The comparison of the analysis results with the test mode results indicates that the finite element model is valid. The quasistatic and modal stress recovery methods are used to obtain the time history of stress. The fatigue life estimation of spot welds is implemented based on PalmgrenMiner linear damage accumulation rule and SN curve, and the effect of cutoff frequency and structural damping on the fatigue life of spot welds is considered in modal stress recovery method. The comparison with the virtual rig test results indicate that the fatigue life obtained by quasistatic method is larger than that of test, and the modal stress recovery result is consistent with the test result while the structural damping is 0.06 and the cutoff frequency is 200 Hz. The optimized hood passed the durability road test.

Key words: automobile; hood; modal stress recovery; spot weld; fatigue life; quasistatic

收稿日期: 2017[KG*9〗01[KG*9〗06修回日期: 2017[KG*9〗02[KG*9〗08

作者簡介: 梁厅(1986—),男,江苏徐州人,硕士,研究方向为汽车疲劳强度仿真,(Email)liangting_hrbust@126.com0引言

发动机舱盖是轿车的重要总成之一,钣金一般采用电阻点焊进行永久性连接.据统计,发动机舱盖一般有30~50个电阻点焊.发动机舱盖不仅对轿车外观、NVH、风阻、动力等性能有影响,甚至在车与行人碰撞时,对行人头部伤害值也有显著的影响.[1]在轿车行驶过程中,发动机舱盖受到来自地面和发动机的各个方向随机、复杂的动态激励,有可能引起动态疲劳失效问题.同时,焊点在焊接过程中会产生残余应力、引起组织改变,是天然的裂纹,所以发动机舱盖焊点容易产生疲劳失效.焊点的疲劳失效会引起发动机舱盖的耐久性及其他各性能下降,严重时会影响行驶安全.因此,准确分析、预测发动机舱盖焊点疲劳寿命是耐久工程师亟待解决的问题.

焊点疲劳分析方法有应力寿命法[24]、应变寿命法[5]和裂纹扩展法.[67]由于利用有限元可以方便、迅速获取焊点应力,因此应力寿命法应用广泛.NAKAHARA等[2]用梁单元模拟焊点,根据弹性力学理论推导出梁单元等效结构应力,并基于名义应力法评估焊点疲劳寿命.AFSHARI等[8]研究准静态拉伸试验中铝合金的焊点疲劳,提出预测方法.杜中哲等[9]和赵婷婷等[10]通过车身进行单位激励得到应力分布,根据静态叠加原理,估算路面激励下车身结构及焊点疲劳寿命.龙海强等[11]以虚拟迭代得到的车身连接点载荷为激励,基于惯性释放得到的车身及焊点的应力分布,完成焊点疲劳分析与累积损伤叠加,预测焊点的疲劳寿命并进行改进分析.吴长德等[12]对某电池箱进行定频振动分析得到响应的应力结果,利用Miner法则预测电池箱焊点疲劳寿命,并对薄弱区域进行焊点优化布置.上述研究采用准静态或静态法,以梁单元模拟焊点,通过静态叠加法预测焊点疲劳寿命.但是,梁单元的端部力和力矩容易受连接的壳单元网格质量的影响,焊点疲劳分析结果离散性较大.

对于激励频率和结构固有频率差别较大的情况,准静态法可以满足工程要求.如果动态交替载荷的频率分布与结构的固有频率接近或重合时,结构由于谐振经常会产生动态疲劳失效,此时应基于结构动应力计算疲劳.结构动应力分析方法分为直接瞬态法和模态应力恢复法.直接瞬态法工作量大,分析周期长,因此汽车零部件的动应力一般采用模态应力恢复法.GU等[13]建立刚柔耦合整车模型,基于模态应力恢复得到A型车架的应力时间历程,根据PalmgrenMiner准则和SN曲线预测A型架疲劳寿命.孙宏祝等[14]综合运用有限元分析、整车动力学仿真、疲劳分析等,应用模态应力恢复再现汽车运行中的下横臂所受载荷历程,预测下横臂寿命.米小珍等[15]建立曲轴多体动力学模型,获得曲轴模态坐标时间载荷历程,结合修正的SN曲线,采用模态应力恢复法进行满载荷工况下内燃机曲轴的疲劳损伤评估.虽然模态应力恢复法已经广泛应用于底盘[16]、发动机等零部件的疲劳分析,但没有涉及到白车身,特别是焊点连接的动态疲劳方面.

本文以某轿车为例,基于PalmgrenMiner线性损伤累积准则和SN曲线评估发动机舱盖焊点疲劳寿命.建立应力概念的焊点有限元模型,采用准静态和模态应力恢复计算焊点结构应力时间历程,基于PalmgrenMiner线性损伤累积准则评估焊点疲劳寿命,并讨论模态应力恢复法中截止频率和结构阻尼对焊点疲劳寿命的影响,最后基于模态应力恢复法对发动机舱盖焊点进行优化设计.

1准静态法和模态应力恢复疲劳理论

1.1准静态法

准静态法只分析线弹性应力,线弹性应力时间方程为σij(t)=kPk(t)σij,kPk, f(1)式中:σij(t)为所有工况下的应力分量叠加后的应力分量时间历程;k为单位工况编号;Pk(t)为工况k的载荷时间历程;σij,k为单位工况k的应力分量分布;Pk, f为单位工况k的单位载荷幅值.

1.2模态应力恢复

基于CraigBampton模态综合法,Adams中柔性体中的变形表示为弹性、小变形.任一节点坐标表示为ξ=[x y z ψ φ ζ p]T=R Ψ Φ(2)式中:x,y和z為全局坐标系下的局部坐标系坐标;ψ,φ,ζ为局部坐标系在全局坐标系下的欧拉角;p为模态坐标;R,Ψ和Φ分别为局部坐标系、模态坐标的矩阵形式.

柔性体动力学由拉格朗日方程表示为M-12MξT+Kξ+fg+D+[Ωξ]Tλ=Q(3)式中:K,D和M分别为广义刚度、阻尼和质量矩阵;ξ为包含模态坐标p的节点坐标;fg为广义重力;λ为约束方程Ω的拉格朗日乘子;Q为广义力矩阵.解上述方程可得到模态坐标p.

基于模态应力恢复,节点应力σ=ΦEσ(4)式中:Eσ为模态应力矩阵;Φ为模态坐标矩阵.

1.3线性损伤累积准则

根据PalmgrenMiner线性累积损伤准则[17],零件为失效条件为D=niNi, f≥1.0(5)式中:D为总损伤;ni为应力水平Si的循环次数;Ni, f为对应于应力水平Si的总循环次数.

2耐久试验

为满足车辆耐久要求,主机厂一般在试验场进行耐久路试,但是受天气和驾驶员影响,成本高、周期长.目前,虚拟道路试验已经越来越多的应用在汽车设计阶段.根据30 000 km耐久试验规范,以试验场采集载荷谱为激励,采用多通道耦合试验台架进行整车耐久试验,见图1.试验发现,2个连接发动机舱盖的铰链加强板和发动机舱盖内板的焊点P1和P2出现开裂(见图2),失效里程分别为8 918和29 356 km.

3有限元模型

3.1焊点有限元模型

一辆典型的白车身包含3 000个电阻点焊.[3]DANCETTE等[18]根据金属断面图形学和x光分析结果,将焊点及周边区域分为3个区域:本体(临界热影响区)、焊核边界(粗粒热影响区)和焊核.为得到焊点及周边区域准确的结构应力,本文基于应力概念建立焊点有限元模型,见图3.焊接区域由焊核、热影响区和本体3层单元组成,最外层为本体区域,中间层为热影响区,均由8个QUAD4单元组成,热影响区与本体材料基本一致.最内层焊核区域由4个QUAD4单元组成,材料与本体不同.焊接不同区域的材料属性见表1.每层板的焊核中心通过BEAM单元连接.根据经验,焊接区域(焊核与热影响区)直径为5t,t为最薄板厚.

Tab.1Property of spot weld material区域弹性模型/MPa泊松比剪切模量/MPa密度/(t/m3)本体2.10×1050.308.08×1047.85×10-9热影响区2.10×1050.308.10×1047.85×10-9焊核8.40×1060.303.20×1067.85×10-9

3.2发动机舱盖有限元模型

发动机舱盖有限元模型共有50 309个节点和50 747个单元,通过对比发动机舱盖分析与试验模态,可提高发动机舱盖有限元模型的准确性.除前6阶刚体模态外,分析与试验的前3阶自由模态见表2.由此可以看出,前3阶模态振型完全相同,其中第1和2阶模态见图4.模态频率误差最大为4.1%,因此可以认为该发动机舱盖有限元模型满足分析要求.

Tab.2Mode of hood阶数频率/Hz分析试验误差/%振型125.325.8-2.01阶扭转251.451.401阶弯曲375.572.44.1绕y轴1阶弯曲a)第1阶模态

b)第2阶模态

图 4发动机舱盖模态振型

Fig.4Modal vibration shapes of hood

4疲劳分析结果

4.1准静态法

试验场特征路多,采集的载荷谱数据量大.为缩短分析周期,通过虚拟迭代,根据损伤等效准则,选择其中6段特征路面,通过循环组合代替试验场整段载荷谱,所选特征路面的循环次数见表3.

Tab.3Cycle numbers of characteristic road路面road1road2road3road4road5road6循环次数5001 6002 5001 5303149 000

以表3中特征路面的载荷谱为激励进行多体动力学仿真,输出车身与底盘连接点载荷.分析发动机舱盖在单位载荷下的应力分布,结合车身连接点载荷进行应力静态累加,得到发动机舱盖应力时间历程,由PalmgrenMiner损伤累积准则计算发动机舱盖焊点疲劳寿命.

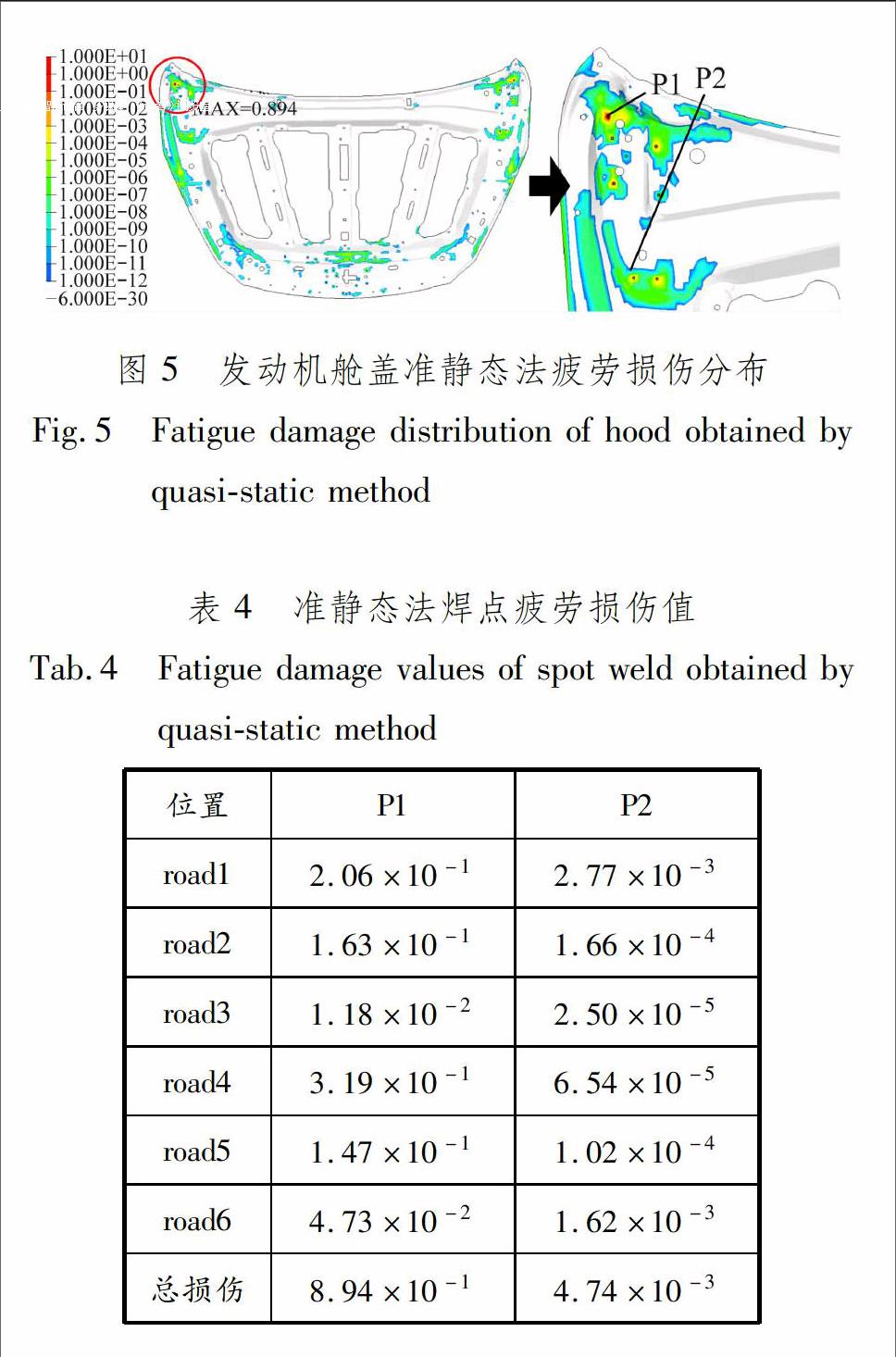

根据准静态法计算得到的发动机舱盖疲劳损伤分布见图5.由此可以看出,大损伤区域主要集中在焊点P1和P2处.P1和P2在各路面下的准静态疲劳损伤结果见表4.从表中可以看出,road1, road2, road4 和road5对P1点总损伤均有一定贡献.road1和road6对P2点损伤起决定性作用,远大于其他路面.P1和P2点总损伤分别为8.94×10-2和4.74×10-3,对应开裂里程分别为33 557和6 329 113 km.图 5发动机舱盖准静态法疲劳损伤分布

Fig.5Fatigue damage distribution of hood obtained by

quasistatic method

Tab.4Fatigue damage values of spot weld obtained by

quasistatic method位置P1P2road12.06×10-12.77×10-3road21.63×10-11.66×10-4road31.18×10-22.50×10-5road43.19×10-16.54×10-5road51.47×10-11.02×10-4road64.73×10-21.62×10-3总损伤8.94×10-14.74×10-3

4.2模态应力恢复法

4.2.1动态疲劳分析

建立包含发动机舱盖柔性体的整车刚柔耦合多体模型,见图6.以表3特征路载荷谱为激励,进行动力学仿真.road3载荷激励下发动机舱盖前2阶模态坐标时间历程见图7.通过模态应力恢复,得到road3载荷激励下的P1焊点结构应力时间历程,见图8.通过线性损伤累积,得到基于模态应力恢复的发动机舱盖损伤分布见图9.模态应力恢复的钣金疲劳损伤不仅分布与准静态法不同,且结果大于准静态法.各路面下P1和P2焊点损伤分布见表5.由此可以看出:road3路面对该2处焊点损伤显著大于其他路面,因此P1和P2焊点疲劳主要由road3造成.

recovery method位置P1P2road14.28×10-41.22×10-6road22.77×10-03.42×10-8road33.84×1001.10×100road41.53×10-48.18×10-7road57.04×10-63.40×10-8road65.45×10-42.82×10-6总损伤3.84×1001.10×100通过对载荷进行频谱分析,发现road3载荷主要集中在23.0 Hz,与表2发动机舱盖第1阶模态频率接近,其他路面载荷分布在0.05~50.00 Hz之间,没有出现在发动机舱盖1阶频率附近.因此在road3載荷下,发动机舱盖会发生共振,导致响应剧增.P1和P2点总损伤分别为3.84和1.10,对应开裂里程为7 812和27 272 km.

4.2.2截止频率对疲劳寿命的影响

系统的动态响应可以由一系列的固有模态描述.为准确表述系统的动态响应,应该让所有的固有频率均参与计算.在绝大多数情况下,对于复杂系统,只需要一些低阶模态即可满足工程需求,更高级模态通常被截止,但不合适的截止频率会导致较大的误差.为得到合适的截止频率,设置截止频率分别为100,200和 300 Hz.疲劳寿命随截止频率的变化情况见图10,其中y轴为以截止频率300 hz为基数的损伤比值.随着截止频率增加,疲劳损伤降低并趋于稳定.因此,综合考虑计算成本和精度,选择200 Hz作为动态疲劳分析的截止频率.

图 10截止频率对焊点疲劳寿命的影响

Fig.10Effect of cutoff frequency on fatigue life of spot welds

4.2.3结构阻尼对疲劳寿命的影响

产生结构阻尼的机械能损伤由部件间相对运动产生的摩擦力以及机械系统、结构中铰接点的碰撞或间歇性接触造成.[19]最常用的估算结构阻尼的方法是测量.对于复杂(如轿车)的系统,不可能测量每个组件的结构阻尼,所以仿真通常使用经验值.设置发动机舱盖结构阻尼为0.02,0.04 和 0.06,计算不同阻尼下的焊点疲劳损伤,通过考察铰链加强板与发动机舱盖内板的多个焊点,给出焊点疲劳寿命随结构阻尼的变化趋势见图11,其中y轴为以结构阻尼0.06为基数的损伤比值.随着结构阻尼的增大,焊点的疲劳损伤逐渐降低而且小幅度的减少.产生这种变化的原因是不同机械能的消耗.根据经验,模态应力恢复疲劳分析设置结构阻尼为0.06.

5改进验证

为提高发动机舱盖疲劳寿命,对发动机舱盖内板与铰链加强板进行优化设计,并重新布置焊点,见图12.基于模态应力恢复对发动机舱盖焊点进行疲劳分析,分析结果见图13.从图中可看出,优化后的焊点最大损伤为0.012,对应开裂里程为2 500 000 km,满足30 000 km耐久试验要求,并通过30 000 km道路耐久试验.

6结论

(1)基于应力概念建立的应力法焊点有限元模图 13基于模态应力恢复的发动机舱盖优化方案

疲劳损伤分布

Fig.13Fatigue damage distribution of optimization scheme of

hood based on modal recovery method

型,可以准确模拟焊点及周边区域.

(2)准静态疲劳分析法预测的发动机舱盖焊点疲劳寿命大于试验寿命,在产品开发前期,容易漏掉发动机舱盖焊点疲劳风险,增加后期改进成本.

(3)截止频率200 Hz、结构阻尼0.06的模态应力恢复疲劳分析结果与试验吻合较好,可以应用在汽车动态疲劳寿命预测中.

(4)在模态应力恢复分析中,截止频率和结构阻尼对焊点疲劳分析结果影响较大,因此基于模态应力恢复的疲劳寿命分析,需要先确定上述参数.

(5)基于模态应力恢复分析的优化发动机舱盖可通过道路耐久试验,因此模态应力恢复疲劳分析法可以有效地用于轿车发动机舱盖焊点疲劳预测和改进.参考文献:

[1]MUKESH C, KHARDE B R. Optimization of bonnet thickness for adult pedestrian safety a FEA approach[J]. International Journal of Pure and Applied Research in Engineering and Technology, 2013, 1(8): 2334.

[2]NAKAHARA Y, TAKAHASHI M, KAWAMOTO A, et al. Method of fatigue life estimation for spotwelded structures[EB/OL]. (20000306) [20161124]. http://papers.sae.org/2000010779/. DOI: 10.4271/2000010779.

[3]KANG H T. Fatigue prediction of spot welded joints using equivalent structural stress[J]. Material and Design, 2007, 28(3): 837843. DOI: 10.1016/j.matdes.2005.11.001.

[4]KANG H T, DONG P, HONG J K. Fatigue analysis of spot welds using a meshinsensitive structural stress approach[J]. International Journal of Fatigue, 2007, 29(8): 15461553. DOI: 10.1016/j.ijfatigue.2006.10.025.

[5]PAN N, SHEPPARD S. Spot welds fatigue life prediction with cyclic strain range[J]. International Journal of Fatigue, 2002, 24(5): 519528. DOI: 10.1016/S01421123(01)001578.

[6]ZHANG S. Stress intensities at spot welds[J]. International Journal of Fracture, 1997, 88(2): 167185.

[7]ZHANG S. Fracture mechanics solutions to spot welds[J]. International Journal of Fatigue, 2001, 112(3): 247271.

[8]AFSHARI D, SEDIGHI M, BARSOUM Z, et al. An approach in prediction of failure in resistance spot welded aluminum 6061T6 under quasistatic tensile test[C]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2012, 226: 10261032.

[9]杜中哲, 朱平, 何俊, 等. 基于有限元法的轎车车身结构及焊点疲劳寿命分析[J]. 汽车工程, 2006, 28(10): 944947.

DU Z Z, ZHU P, HE J, et al. Fatigue life analysis of car body structure and spot weld based on FEM[J]. Automotive Engineering, 2006, 28(10): 944947.

[10]赵婷婷, 李长波, 王军杰, 等. 基于有限元法的某微型货车车身疲劳寿命分析[J]. 汽车工程, 2011, 33(5): 428432.

ZHAO T T, LI C B, WANG J J, et al. Fatigue life analysis of a mini truck body based on FEM[J]. Automotive Engineering, 2011, 33(5): 428432.

[11]龙海强, 胡玉梅, 刘波, 等. 基于随机载荷的白车身焊点疲劳寿命预测[J]. 汽车工程, 2016, 38(8): 10061010.

LONG H Q, HU Y M, LIU B, et al. Fatigue life prediction for spot welds of bodyinwhite based on random loadings[J]. Automotive Engineering, 2016, 38(8): 10061010.

[12]吴长德, 戴江梁, 唐炜, 等. 基于某电动汽车电池箱焊点的疲劳寿命预测与优化[J]. 机械强度, 2013, 35(5): 663667.

WU C D, DAI J L, TANG W, et al. Fatigue life prediction and optimization of welding spot based on battery box of a electric car[J]. Journal of Mechanical Strength, 2013, 35(5): 663667.

[13]GU Z, MI C, WANG Y, et al. Atype frame fatigue life estimation of a mining dump truck based on modal stress recovery method[J]. Engineering Failure Analysis, 2012, 26: 8999. DOI: 10.1016/j.engfailanal.2012.07.004.

[14]孫宏祝, 从楠, 尚建忠, 等. 基于模态应力恢复的汽车零部件虚拟疲劳试验方法[J]. 汽车工程, 2007, 29(4): 274278.

SUN H Z, CONG N, SHANG J Z, et al. Virtual fatigue test method for auto parts based on modal stress recovery[J]. Automotive Engineering, 2007, 29(4): 274278.

[15]米小珍, 郭万剑, 王枫, 等. 基于模态应力恢复理论的内燃机曲轴疲劳寿命评估[J]. 制造业自动化, 2007, 29(4): 274278.

MI X Z, GUO W J, WANG F, et al. Fatigue life evaluation of internal combustion engine crankshaft based on the theory of modal stress recovery[J]. Manufacturing Automation, 2007, 29(4): 274278.

[16]TSAI M, HONG H J, GEISLER R L, et al. Dynamic vehicle durability simulation and applications using modal stress methodology[EB/OL]. (20110412) [20161124]. http://papers.sae.org/2011010786/. DOI: 10.4271/2011010786.

[17]LEE Y L, PAN J, HATHAWAY R B, et al. 疲劳试验测试分析理论与实践[M]. 张然治, 译. 北京: 国防工业出版社, 2011: 5153.

[18]DANCETTE S, FABREGUE D, ESTEVEZ R, et al. A finite element model for the prediction of advanced high strength steel spot welds fracture[J]. Engineering Fracture Mechanics, 2012, 87: 4861. DOI: 10.1016/j.engfracmech.2012.03.004.

[19]de SILVA C W. 振动阻尼、控制和设计[M]. 李慧彬, 译. 北京: 机械工业出版社, 2013. 1416.(编辑武晓英)第26卷 第1期2017年2月计 算 机 辅 助 工 程Computer Aided EngineeringVol.26 No.1Feb. 2017