铝板引擎盖外板拉延工艺

2014-10-10孙潇女,王勇,李玉强等

铝具有重量轻(密度仅为钢的1/3)、防腐蚀的特点,近年来,该材料被汽车领域所关注。另外,制作同样的零件,钢板厚度:铝板厚度=1∶1.43;钢板重量∶铝板重量=1∶0.47;钢板成本:铝板成本=1∶2.33。 同样的零件,如果采用铝板制作,重量将会减轻一半以上,这对汽车轻量化是具有重大意义的(注:本项研究工作得到了上海市科学技术委员会的资助,资助课题编号为12QB1403500)。

除了上述优点,铝板也存在一些缺点,如拉延成形性差,不适合做深拉延;小的产品圆角容易引起拉延开裂,出现表面缺陷;铝板粘性大,修边碎屑严重;铝的弹性模量小,屈服强度低,使得铝板回弹量难以控制,相似铝板零件的回弹量大约是钢板零件的3倍;铝板材质软,易出现划伤,对模具的表面光洁度要求极高;并且由于其材料成本高,铝板覆盖件一般只有在高端车型上才会应用,以上这些问题都成为开发铝板模具的难点与阻碍。

铝板模拉延基础造型

由于铝板的抗拉强度只有钢板的60%~70%,所以延展性较差。钢板的拉延最大减薄率为25%,而铝板单向拉深处拉延最大减薄率只为12%,双向拉深处最大拉延减薄率为18%。铝板必须通过合理的拉延模面造型,均匀地控制材料的流入量,优化零件的减薄率,使其在特定的拉延条件下拉延出合格的产品。

图1 某项目铝板前盖外板拉延造型

通常情况下,为了提高材料利用率,钢板零件做工艺补充通常采用的侧壁拔模角为10°,工艺补充凸圆角和凹圆角通常采用10°。而铝板为了防止开裂工艺补充的侧壁拔模角要大于15°,工艺补充圆角要尽可能大。图1为某项目铝板前盖外板拉延造型,图2为采用有限元分析软件得到的基于图1造型的减薄率图。

由于铝板比较轻,并具有一定的粘性,因此,铝板修边碎屑比钢板要严重。修边碎屑若要被带到零件上,则会引起零件表面质量问题。修边碎屑通常是由修边角度差而引起的,因此为了控制修边碎屑问题,铝板的修边条件较钢板更为苛刻。对于钢板来讲,通常修边角度在-20°~30°,对于铝板零件,最优的修边角度为-10°~10°,为了满足该修边条件,在做拉延造型时,就应将修边线所在面做在合理的修边角度内,使修边工序尽可能使用正修边。

图2 CAE变薄率

回弹的控制

零件的回弹主要影响因素为杨氏模量,杨氏模量越小,回弹则越大。铝板的杨氏模量约为钢板的1/3,因此相同工况下,铝板成形后的回弹量约为钢板的3倍。如此大的回弹量就需要设计合理的工艺,使材料流动尽可能地均匀,从而降低零件的回弹量,提高零件尺寸的合格率。

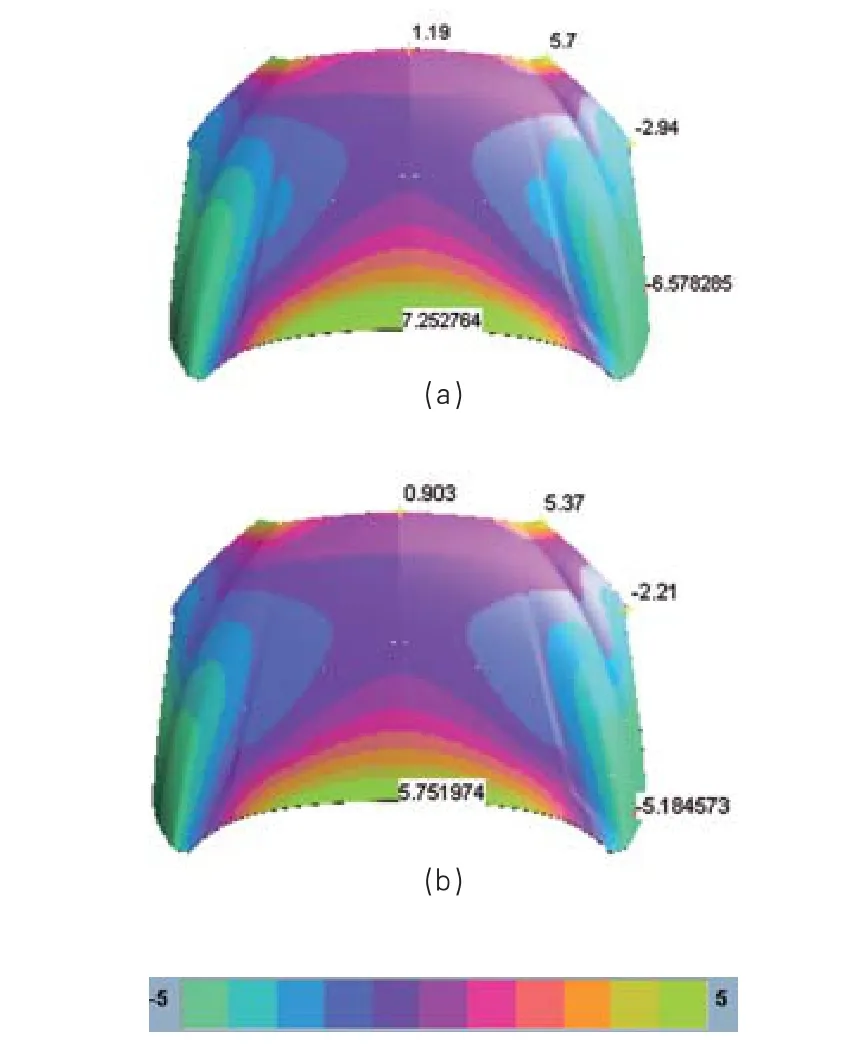

零件的过拉延造型是影响零件回弹的一个重要因素,图3为两种不同的过拉延造型的CAE回弹对比。图3a过拉延深度为1mm,上R角采用R10,下R角采用R20,经分析,翻边后的回弹最高点为7.25mm,最低点为-6.58mm,高低差达14mm。图3b为过拉延深度加深至2mm,上R角采用R10,下R角采用R15,经分析,翻边后的回弹最高点为5.75mm,最低点为-5.18mm,高低差为11mm,图3b较图3a回弹降低了3mm,因此控制过拉延的深度是控制铝板回弹量的手段之一。

另外,控制零件拉延的均匀减薄也是一种有效控制回弹的方法。引擎盖风窗处的凹坑造型可使零件外观面的减薄率更为均匀。为了验证此处凹坑造型对回弹影响,本文分别做了有凹坑与无凹坑的造型,两种造型的零件减薄率与翻边后回弹结果如图4所示。

从图4可以看出,风窗处有凹坑的造型的零件减薄率均匀性明显优于无凹坑的,此处的回弹值也小了1.1mm。此处的凹坑造型对风窗处的回弹的控制是十分有效的。

图3 不同过拉延参数与翻边后回弹对比图

图4 风窗处有凹坑与无凹坑造型的减薄率与翻边后回弹对比图

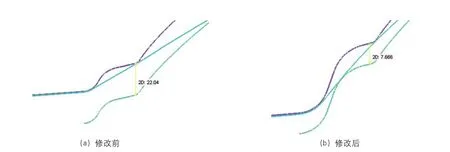

图5 造型修改前后板料成形过程

图6 造型修改前后冲击线

这两种通过造型的方法改善零件回弹的原理为:更深的台阶与更小的R角可阻碍外部的材料向外观面流动,使外观面的材料拉得更透,材料的刚度变强,从而降低了零件的回弹量。

虎牙处冲击线的控制

汽车外观零件表面质量非常重要,冲击线即为表面质量问题的一种。板料在拉延过程中,凹模口圆角首先接触板料,随着板料向凹模中流入,凹模口圆角在板料上留下痕迹,材料流入越多,痕迹越长,这种痕迹就是冲击线。如图5所示,引擎盖外板的虎牙处的外观面相对其他部位的外观面面斜度大,而工艺补充面又要满足铝板的修边条件,造成外观面与工艺补充面夹角较小,形成一个较尖的凸角,易留下冲击线。

本文研究的引擎盖外板拉延造型初始设计如图5a所示,通过分析可以发现,这种造型使得此处的板料比较平缓,当到底前22mm时,虎牙处的凸角就已经接触板料,上模继续向下运动,材料滑过凸角,形成冲击线,冲到外观面上1.2mm,如图6a所示。

为了解决冲击线问题 ,本文尝试修改了此处的造型,将压料面下降,分模线向产品靠拢,使成形中此处板料弯曲,从而使凸角接触板料的时间延后,使冲击线不冲至外观面。如图5b所示,造型的压料面下降,板料相对于修改前变斜,此处凸角接触板料的时间延后,冲击线没有冲至外观面上,如图6b所示,问题得到解决。

结束语

本文以某项目引擎盖外板为例,重点介绍了铝板引擎盖外板的拉延基础造型方法、零件回弹的控制和局部冲击线的控制,并通过有限元分析软件验证结果,得出了铝板引擎盖外板拉延工艺的关键技术,解决了铝板成形性差、回弹量大与表面质量问题,为铝板覆盖件冲压技术提供了一定的借鉴。本次研究工作得到了上海市科学委员会的资助,资助课题编号“12QB1403500”。

铝板引擎盖外板拉延工艺

文/ 孙潇女,王勇,李玉强,徐伟检,杨思佳·上海赛科利汽车模具技术应用有限公司模具制造部技术中心