伞齿轮的精密锻造技术

2014-10-10徐祥龙李明明江苏森威精锻有限公司

文/徐祥龙,李明明·江苏森威精锻有限公司

伞齿轮的精密锻造技术

文/徐祥龙,李明明·江苏森威精锻有限公司

精密锻造技术是一种优质、高效、低消耗的先进制造技术,随着精密锻造工艺和精密模具制造技术的进步,汽车齿轮和齿形类零件的生产已越来越多地采用精密锻造技术。

当前国外一台普通轿车采用的精锻件总质量已达到40~45kg,其中齿形类零件的总质量达10kg以上。精锻成形的齿轮单件质量可达1kg以上、齿形精度可达到DIN 7级。随着汽车的轻量化要求和人们环保意识的增强,汽车齿轮制造业正越来越多地采用精密锻造技术。下面本文就以伞齿轮为例来介绍精密锻造技术在汽车齿轮生产制造中的应用。

热精锻成形技术

伞齿轮的精密锻造最早见于20世纪50年代德国的拜尔工厂,并在蒂森等公司得到广泛的应用。我国上海汽车齿轮厂等在20世纪70年代采用热精锻成形技术成功进行了伞齿轮的精密锻造生产。在当时社会主义大协作的环境下,伞齿轮的热精锻成形技术很快在齿轮行业得到了推广应用。

该技术的应用和发展得益于两项当时先进的技术:模具的放电加工技术和毛坯感应加热技术。先淬火后加工的放电加工技术避免了模具淬火变形带来的齿廓误差;快速加热的中频感应加热技术解决了齿轮毛坯在加热过程中的氧化和脱碳问题,以上两项技术的应用使锻造成形的伞齿轮齿面达到了无切削加工要求,如图1所示。

锻造设备

在国外,伞齿轮的热精锻成形设备通常采用热模锻压力机,但在20世纪60~70年代的中国,热模锻压力机是非常昂贵的设备,因此国内企业普遍使用的锻造设备是双盘摩擦压力机(图2)。该设备结构简单,价格便宜,很快成为了齿轮精锻的主力设备,但双盘摩擦压力机技术陈旧,难以控制打击精度,而且能源利用率较低。随着高能螺旋压力机(图3)和电动螺旋压力机(图4)的出现,落后的双盘摩擦压力机有被取代的趋势。

热精锻工艺

对于大量生产的汽车行星和差速齿轮,成熟的齿轮成形技术是被称为“一火两锻”的热精锻工艺,即齿轮在热锻成形和切边后利用锻件余热进行热精整。通常将成形模和精整模设计为完全相同的尺寸,在精整模使用到接近换模极限时充当成形模使用,从而使齿轮模具的使用寿命得到了最大限度的利用。

当时齿轮行业的骨干企业已拥有引进的高精度刨齿机,可以刨出较高精度的齿轮电极,但齿轮模腔的加工设备是早期的放电加工机床,这一类放电加工机床加工速度慢、电极损耗大、加工表面质量差,因此当时的热精锻齿轮精度一般在9级左右,主要应用于卡车和拖拉机行业。

图1 热精锻成形的汽车行星齿轮

改革开放初期,随着高精度刨齿机和精密数控电加工机床的引进,模具的制造精度得到了明显的提高,伞齿轮的制造精度随之也提高到了8~9级,达到了卡车和轻型车的使用要求。

图2 双盘摩擦压力机

图3 高能螺旋压力机

图4 电动螺旋压力机

先进的闭塞锻造技术

成形原理

闭塞锻造是一种先进的无飞边精密成形技术,20世纪70年代国外在闭塞冷锻技术方面取得了突破,之后很快就将此项技术用于了伞齿轮的精密成形中。闭塞冷锻成形的齿轮精度相比热精锻成形可提高0.5~1级;闭塞冷锻还有无飞边锻造的特征,使材料利用率得到了较大的提高。在20世纪80~90年代,轿车、轻型车和微型车的行星、半轴齿轮已广泛采用闭塞冷锻工艺生产,如图5所示。

如图6所示的伞齿轮大端面具有较厚的连皮,齿端连皮的存在提高了齿轮的抗弯力矩,使轮齿可承受更大的载荷,这样的齿轮用机加工是难以加工出来的。

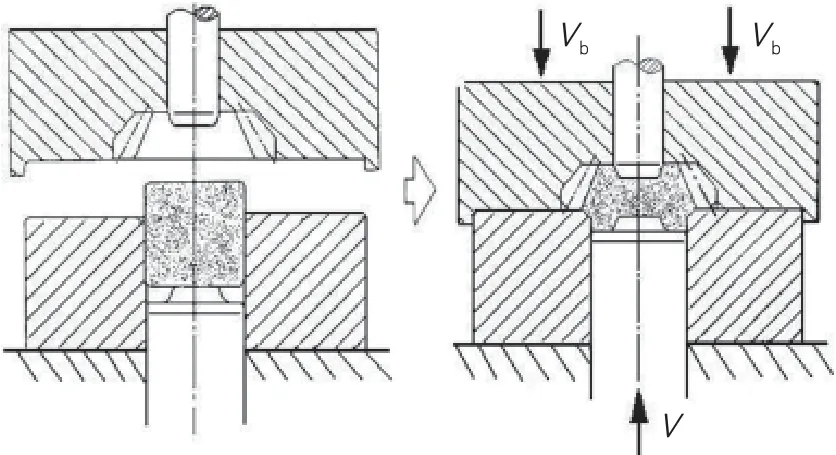

伞齿轮闭塞冷锻成形原理如图7所示,由图可见,毛坯是在封闭的模腔里被挤压冲头推入齿轮型腔充填成形的。齿轮的成形精度主要取决于型腔的加工精度,并受到模具弹性变形的影响,但在普通精度条件下,模具的弹性变形可忽略不计。

图5 闭塞冷锻工艺成形的行星齿轮

图6 闭塞冷锻工艺成形的伞齿轮

图7 伞齿轮闭塞冷锻成形原理

锻造设备

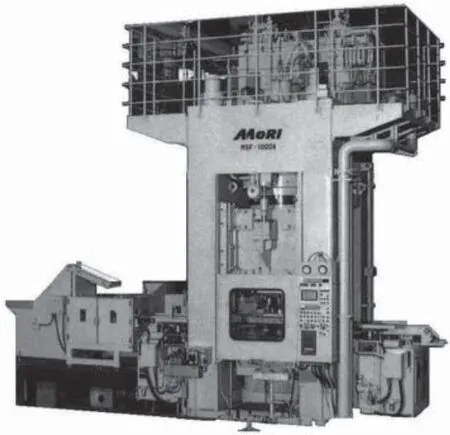

通常较大规格的伞齿轮在专用的大吨位液压闭塞压力机(图8)上成形,而较小规格的伞齿轮更多地采用在普通冷锻压力机上以专用闭塞模架(图 9)成形的方法。后一种方法具有生产效率高和成本低的特点,但受限于模架的闭塞压力,难以完成大尺寸伞齿轮的成形。

国内生产汽车齿轮的骨干企业如江苏飞船股份有限公司和江苏太平洋精锻科技股份有限公司等在20世纪90年代初及时引进了伞齿轮的闭塞锻造技术和设备,经过多年的消化吸收,伞齿轮闭塞锻造技术已日臻成熟。在近几年汽车工业的飞跃发展中,伞齿轮的闭塞锻造技术在国内汽车差速器的生产中发挥了重要的作用。

等温正火和齿轮精整技术的应用

闭塞冷锻成形的齿形精度能满足一般汽车的使用要求,而当对精度有更高的要求时,在齿轮闭塞冷锻成形后进行等温正火,然后在精密模具内作一次冷精整,可稳定地获得DIN 7级甚至更高的齿形精度。由于冷精整变形量小,故齿坯精整前只需要少量油雾润滑,无须作磷、皂化处理,精整后的齿面粗糙度有很大的改善。由于齿坯进行了等温正火,后续渗碳淬火时齿形变形量较小而且规律性好,因此根据淬火变形规律对锻造齿形进行修正,可达到热处理后精度不降低的目标。

由于伞齿轮精整毛坯有无氧化、无脱碳的要求,因此对等温正火设备的技术要求很高,除采用密封炉体的结构和抽真空—充氮气保护的措施外,通常还要充入少量氢气等还原性气体。充入氢气后正火的毛坯表面光洁并呈银亮色泽,精整后齿轮表面质量特别好。但这样的正火设备世界上只有少数厂家能提供,而且价格还非常昂贵。如图10所示为国外某企业制造的连续式等温正火自动线。

图8 闭塞锻造专用压力机

图9 闭塞锻造专用模架

图10 连续式等温正火自动线

伞齿轮精密锻造技术的发展趋势

随着汽车行星—半轴齿轮规格越来越大和低成本生产的需要,伞齿轮的生产技术正在向温锻成形—冷锻精整和热锻成形—冷锻精整方向发展。

伞齿轮的温—冷联合成形和热—冷联合成形技术解决了伞齿轮热精锻成形精度较低和闭塞冷锻成形规格尺寸偏小的问题,使伞齿轮的成形发展到了一个新的阶段。

联合成形技术中,温锻成形一般采用闭塞温锻工艺,主要用于中等规格的汽车伞齿轮的大批量生产。对于大规格的伞齿轮,推荐采用热—冷联合成形的方案,热锻成形也可采用闭塞锻造工艺,但更多地是采用普通热精锻工艺,因为对于大规格的伞齿轮来说,闭塞锻造的闭塞力已大到难以实现的程度,因此普通热精锻成为了热—冷联合成形的主流生产工艺。如图11所示为一个使用热—冷联合成形工艺生产的用于农业机械上的大规格伞齿轮。当前,国内用于冷锻精整的压力机吨位已达到40MN,可完成外径300mm的伞齿轮的精整成形。

图11 热—冷联合成形工艺生产的伞齿轮

图12 齿形修鼓原理

伞齿轮成形模具加工技术的进步

在20世纪90年代及以前,放电加工是伞齿轮成形模具齿廓加工的主要手段,而齿轮电极主要用精密刨齿机刨出。刨齿加工是一种齿轮的展成成形加工,因此刨出的齿轮电极是一个符合标准的渐开线齿轮,而电蚀加工出的齿轮模忠实拷贝了电极的形状,所以这是一个标准的齿轮型腔。这对于一般精度的伞齿轮成形来说并没有什么问题,但对于噪声和传动平稳性要求很高的轿车齿轮来说,一个符合标准齿廓的伞齿轮有时并不能获得最好的传动效果。为了改善传动平稳性并减小传动噪声,一般要对伞齿轮的齿形和齿向作修鼓处理,如图12、13所示。无载荷和轻载状态时,齿廓啮合处为修鼓的渐开线,如图12a所示;重载状态时,齿廓啮合处由于接触应力较大而发生弹性变形,接近标准渐开线,使齿廓在重载时保持良好的齿形,如图12b所示。如图13a所示为标准的齿向形状,齿轮装配稍有误差就会使齿廓接触痕迹发生偏差,从而使传动精度和平稳性下降,并使传动噪声增加;如图13b所示为修鼓的齿向形状,即使装配稍有误差,齿廓的接触痕迹也能保持对称的良好形状。

由于齿轮的展成加工很难制作出齿形和齿向修鼓的齿轮电极,所以电极的修鼓成为了高精度伞齿轮精锻成形的技术难题。国内某大学曾提出利用金属物体尖角处腐蚀速度大于平坦处的原理对标准齿轮电极进行化学腐蚀,从而获得齿形和齿向得到修鼓的伞齿轮电极,但这种方法缺少腐蚀量的控制手段,腐蚀的一致性差,因此很难应用在伞齿轮的批量生产中。

20世纪90年代后期,高速铣的出现解决了齿形电极的修鼓问题。现代的高精度数控高速铣加工中心(图14)加工铜电极时精度可达到微米级,只要建模正确,就完全有可能加工出任意修鼓量的齿形电极。应用高性能的复合涂层刀具和CBN刀具,甚至能将淬硬到60HRC以上的高合金模具钢直接铣加工成齿轮模具,如图15所示。但是,高速铣在切削硬度超过60HRC的齿轮冷锻模时刀具的耐用度很低,这严重影响了模具制造的经济性,对于硬质合金齿轮模具,放电加工是目前惟一有效的方法。因此,当前放电加工仍是齿轮冷锻模具的主要制模工艺,但齿形电极的展成加工已基本被高速铣加工取代。

对于淬火硬度在50HRC左右的伞齿轮温锻和热锻成形模具,高速铣刀具已有足够的耐用度;而高速铣加工在加工速度和精度方面要远远超过放电加工;高速铣加工的模具表面光洁,不会像放电加工那样遗留下影响模具使用寿命的“白层”缺陷和残余拉应力,从而使用寿命明显高于放电加工的模具。因此,在伞齿轮温锻和热锻成形模具的制造方面,高速铣加工已有全面取代放电加工的趋势。

图13 齿向修鼓原理

图14 高精度数控高速铣加工中心

图15 高速铣加工的伞齿轮成形模具