大型齿轮座圈的辗轧成形技术研究

2014-10-10王浩马欢徐翠娟徐州九鼎锻造科技有限公司

文/王浩,马欢,徐翠娟·徐州九鼎锻造科技有限公司

大型齿轮座圈的辗轧成形技术研究

文/王浩,马欢,徐翠娟·徐州九鼎锻造科技有限公司

王浩,技术部部长,主要从事大型、异形辗环件的开发工作,作为项目负责人主持完成了徐州市科技计划项目《大型风电法兰数控辗环机高效节能精辗成形新工艺研发及产业化》,拥有两项发明专利。

工程机械、化工机械、矿山机械上的大型齿轮座圈(φ800mm~φ1800mm),目前多数采用钢板下料拼接制造的生产方式,本文通过齿轮座圈在辗轧过程中的塑性变形规律分析,总结了其原理和变形特点,成功开发出了大型齿轮座圈异形环件的辗轧成形技术,达到了节材节能、高效生产的目的。

目前在工程机械、化工机械、矿山机械等行业设备所应用的齿轮座圈数量较大,年用量甚至达10万套,多数为钢板焊接件(图1),尺寸从φ800mm~φ1800mm不等。随着设备性能的提升,体积小型化、能力大型化的苛刻要求,焊接件已渐渐无法满足设备的设计要求,目前很多厂家均规定齿轮座圈改为锻件,例如卡特彼勒有限公司、徐工集团徐工建设机械分公司、中联重科、江苏国润机械制造有限公司等,我公司与有关院校合作,成功开发出了用辗环机生产齿轮座圈锻件的近净成形技术。

图1 挖掘机底座齿轮座圈焊接件

工艺对比分析

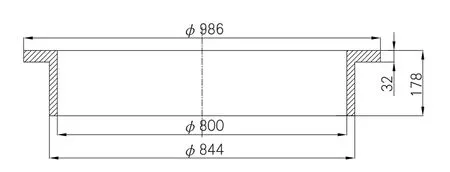

卡特彼勒有限公司小型挖掘机底座齿轮座圈(图2)直径为φ986mm,原采用焊接件,国内多数厂家的制造工艺为钢板下料,φ986mm法兰部分分3~4部分切割下料,φ844mm颈部用钢板卷成筒形对焊,然后对焊接部件进行整形后,把颈部与法兰部分对接,沿着圆周方向进行多道次焊接,此工艺不仅需要较长的工序链和较多的下料设备、卷筒设备、焊接设备、整形设备等,而且材料利用率只有30%~50%,生产效率较低,产品质量不稳定;而辗轧工艺过程采用煤气发生炉加热、50000kN快速锻造油压机模锻制坯、D52-2000辗环机一次精辗成形,座圈由钢板焊接件改为锻件,本身具备了锻件的优良性能,同时,工艺采用异形辗轧技术,达到了后续少无切削,最大限度地保持了锻造组织的纤维流向,防止了机械加工带来的应力集中点,同时缩短了生产流程,提高了生产效率,提高了材料利用率,减少了设备投入、人员投入,工序数大大减少,最关键的是能满足设备重型化、大型化对座圈的性能要求。

采取辗轧工艺生产的齿轮座圈锻件类似于高颈法兰(用于塔筒连接及压力容器连接等的连接法兰),高颈法兰零件颈部与法兰部分的分料重量比值大概为1∶3,在轧制过程中,主要对法兰部位进行成形,法兰宽度与厚度的比值在2.5左右,而齿轮座圈颈部与法兰部分的分料重量比值大概为1∶1,法兰宽度与厚度的比值在2.9左右,所以在辗轧塑性变形过程中齿轮座圈的轧制难度相对于高颈法兰零件来说要更为大一些,而且齿轮座圈的直径尺寸一般都比较大,扩径量较大,所以在辗轧过程中缺陷的控制也较为困难。目前大连、山西等地区的部分工厂在锻造高颈法兰方面技术已较为成熟,但是在齿轮座圈的辗轧方面却始终存在较多的问题有待解决。

图2 卡特彼勒有限公司小型挖掘机底座齿轮座圈

齿轮座圈变形特点分析

现选用卡特彼勒有限公司小型挖掘机底座齿轮座圈为研究对象,型号为XE160C.01.1-1,如图2所示,法兰盘宽度为(986-800)/2=93mm,厚度为32mm,重量为94.34kg,颈部重量为91.75kg(辗环件的单边余量为4.5mm),壁厚为22mm,法兰盘的宽度93mm与颈部壁厚22mm的比值悬殊,圆柱体棒料在模具内通过50000kN快速锻造油压机模锻成形后,法兰盘宽度与厚度的比值达到4.09,辗扩比达到2.4,根据镦粗定律,轧制出如图2所示尺寸形状的齿轮座圈锻件,在辗轧的过程中无论辗轧力是否达到或者超过临界轧制力,法兰端面均会产生凹槽(如图3所示,即内径和外径部位的宽度增加,在环形件的上下端面形成环形凹槽),压力无法透入横截面心部,根据最小阻应力定律,在后续辗扩的过程中,凹槽会逐渐严重,最终造成余量不足。所以,在工艺研究过程中不仅对预锻制坯过程的分料要求较为严格,同时对模具结构、轧制温度、轧制道次等也均有较高的要求。

图3 法兰端面出现凹槽

辗轧工艺研制情况

预锻件图的设计

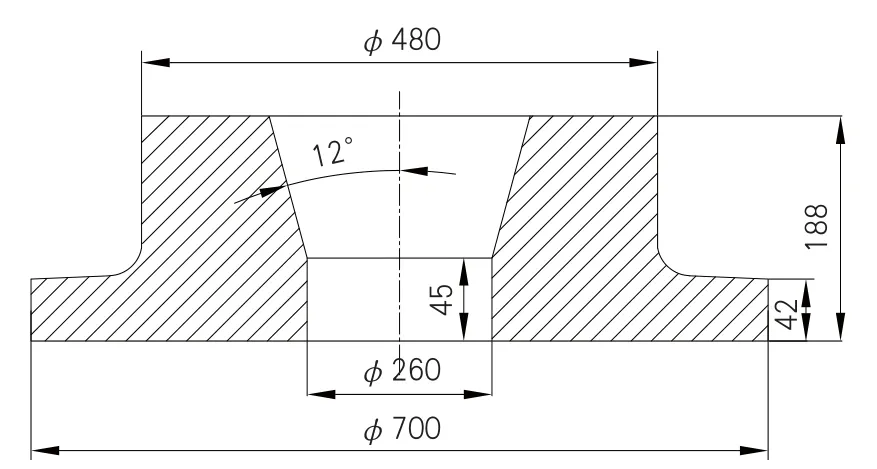

根据终锻件图的体积分配,遵循最小阻应力定律,预锻件图的设计原则为颈部与法兰盘部的体积之比为1∶1。由于此环件法兰盘部宽度与厚度比值较大,并且辗扩比较大,所以为满足镦粗定律与最小阻应力定律,预锻件形状在某些部位应加以改变,用锥形冲头冲出毛坯上端的锥形结构,主要是为了把体积稍多地分配到法兰部位,主要的变形区域集中在法兰部位,根据实验及模拟结果,在辗轧过程中会出现轴向走料的情况;锥形底部竖直面的尺寸为45mm,不能低于法兰厚度的42mm,否则会造成轧制不稳定,轧制时坯料翘曲,也不能太过大于42mm,否则起不到分配体积的作用。

预成形件在50000kN油压机上用模具压制外形后出模,冲φ260mm的孔,然后再用锥形冲头冲出上口锥形,最终形状如图4所示。

图4 50000kN油压机预锻成形图

辗环模具结构的设计

由于采用径向辗环机,没有轴向轧制,所以在辗轧过程中应尽量地使整个成形过程在封闭的型腔内部进行。遵循模具设计的一般原则,根据模拟结果及实验经验,上压盖的尺寸应满足辗轧结束后上压盖应盖住芯辊的上端面20mm左右,使成形的后半阶段在芯辊、上压盖、辗轮、下托板组成的封闭型腔内成形,否则会造成外径端面处出现毛刺,容易产生折叠;辗轧过程中法兰部位的坯料会不同程度地沿轴向向上流动,造成法兰部位体积不足,故辗轮的外圆面设计7°的斜度,主要防止在辗轧过程中坯料向上流动严重而造成法兰部位体积不足,同时有利于材料向法兰部位填充;各个台阶处均设计为圆角过渡,便于材料流动。辗环机精轧模具结构如图5所示。

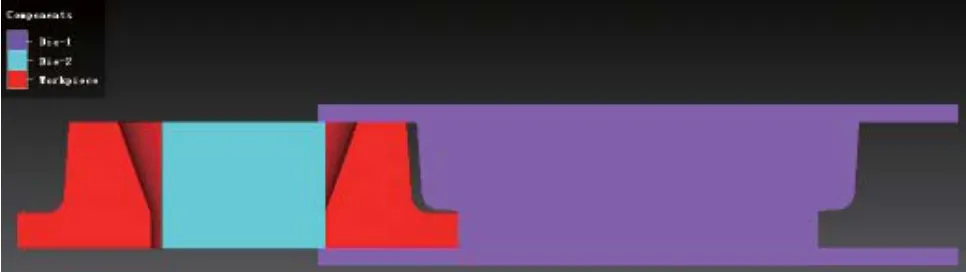

Simufact.forming软件仿真模拟结果

德国Simufact工程公司开发的Simufact.forming软件针对环轧工艺的特点,开发了环轧设备库,专门针对环轧进行模拟设置,较为准确方便。以下是本工艺在模拟过程中的部分参数设置:辗轮直径φ770mm/φ630mm,芯辊直径φ260mm,径向轧制速度1mm/s,精整时间10~20s,模具温度150℃,坯料温度1150℃,主轧辊转速28r/min,摩擦因子0.85,计算步数3000步。仿真模拟结果如图6、7所示,通过仿真模拟结果可以总结出模具及轧制参数方面需要调节的环节,并且确定了工艺的可行性,能轧制出较为理想形状尺寸的齿轮座圈,为后续的工艺路线调整及模具加工提供了参考依据。

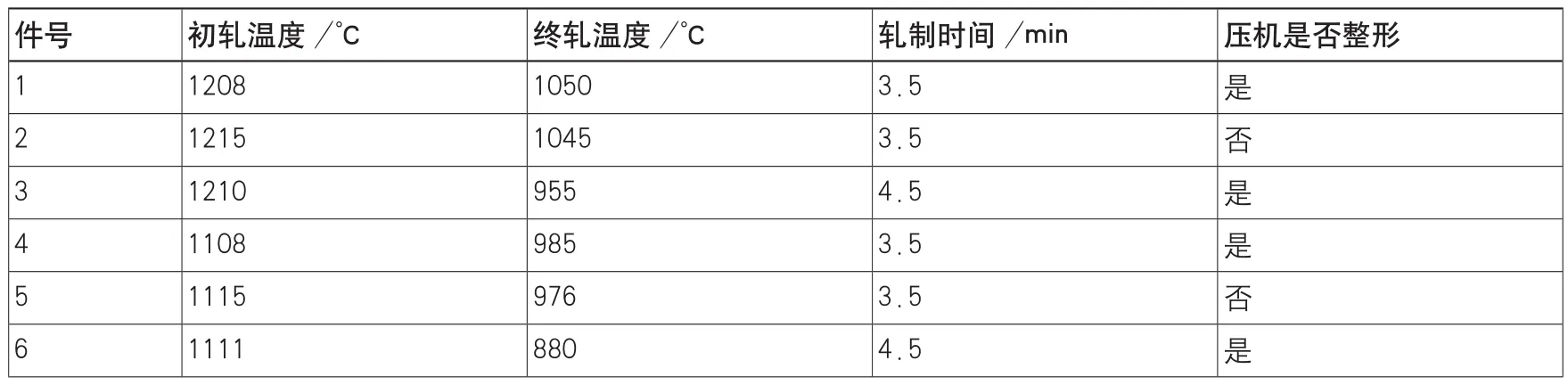

样品试制情况

初步的工艺设计及仿真模拟结果证明了工艺的可行性及正确性,根据工艺先期试制了6件坯料,在不同的参数下进行了试验,不同坯料的轧制参数见表1。在6件试验品轧制过程中,轧制温度是现场用红外线测温仪测得的,测点均为同部位3次测得平均值;轧制时间主要是指主轧阶段的时间,精整时间一般为10~20s。

在以上试验条件下,6件试验产品的情况见表2。

以上数据为冷态下进行测量并且在后续机加工过程中记录所得,2号、5号试件由于凹槽深度太深,在高度方向尺寸的加工余量范围内没有加工掉凹槽,不能满足成品的尺寸要求。试制产品出现凹槽的情况如图8所示。

图5 辗环机精轧模具结构图

图6 仿真模拟前处理阶段

图7 仿真模拟后处理阶段

主要技术参数及性能指标总结

以上试验结果证明,在轧制过程中最合适的两组参数组合是1号、4号。由于温度高不仅浪费能源,并且氧化严重,影响材料利用率的提高,故生产中采用1100℃的初轧温度,并且将进一步进行降温试验,找到初轧温度的极限点,最大限度地降低能耗及氧化现象;在轧制时间方面重点把控主轧阶段的轧制时间,尽量使轧制力透入齿轮座圈的横截面中心,使齿轮座圈的塑性变形区域符合镦粗定律,不至于出现失稳;本次试验的齿轮座圈的扩径量较大,并且法兰宽度与厚度的比值较为悬殊,在轧制中期进行压机整形十分必要。综合以上因素考虑,选取4号试验品的工艺路线为阶段性最佳工艺路线,

■ 表1 试验产品的不同轧制条件

■ 表2 6件试件在上述轧制条件下的试验结果