我国精密锻造设备的市场与技术发展情况

2014-10-10谢谈李亚军北京机电研究所

文/谢谈,李亚军·北京机电研究所

我国精密锻造设备的市场与技术发展情况

文/谢谈,李亚军·北京机电研究所

谢谈,副所长,研究员,中国机械工程学会塑性工程分会常务副理事长,在齿形类零件精密锻造技术、复杂零件闭塞锻造工艺与模具技术等方面取得了一系列成果并在行业内推广应用,获得国家科技进步三等奖1项、机械部科技进步二等奖2项、机械工业联合会一等奖1项、美国通用汽车GM中国科技成就二等奖1项等。

我国汽车工业的规模化发展对锻造技术与装备提出了高效化和精密化的要求,本文从我国若干主要锻造设备的市场与技术两个视角,审视行业需求和已经取得的技术进展,并判断未来的发展趋势。

汽车制造业是锻件消耗量最大的行业,2011年我国汽车产量超过1800万辆(载货卡车约600万辆、乘用车约1200万辆),按每辆载货卡车平均使用400kg锻件、每辆乘用车平均使用150kg锻件计算,2011年我国汽车锻件消耗量就已达到0.4×600+0.15×1200=240+180=420万吨。

统计显示,汽车行业消耗的模锻件占全部模锻件的60%以上,可以说锻造工业是伴随着汽车工业的发展而成长壮大的,如此巨大的模锻件市场奠定了我国锻压机械快速发展的产业基础。

汽车产业的快速发展对锻件产品和锻造生产提出了高效化和精密化的要求,发展各种优质、高效、节能、节材的锻压新技术,实现近净成形是当前的技术发展热点。热模锻压力机与锻造自动化技术、先进的螺旋压力机及精密模锻技术、冷温锻压力机及精锻技术、冷摆动辗压机与冷摆辗技术等,是实现锻件复杂化、精密化和生产高效化的关键技术与装备。

我国锻造行业目前正处在工艺水平提升和设备更新换代的关键时期。

我国锻压机械行业概况

锻压设备的产量与进出口情况

近年来,我国锻压设备(包括体积成形机床和板材成形机床)迅速发展,中小型锻压设备品种齐全、数量增长,整体水平和数控化程度明显提高。

据行业统计,2010年,我国生产锻压机床26万台,同比增长18%,锻压机床总产值407亿元人民币,同比增长42%(其中体积成形机床产值约40亿元,占10%,其余为板材成形机床),锻压机床产值约占整个机床行业总产值1250亿元的30%。

2010年,我国锻压机床出口5.7亿美元(主要是板材成形机床),同比增长25%;锻压机床进口19亿美元(其中大部分也是板材成形机床,体积成形机床占15%),同比增长42%。

从进出口情况可知,对于大型、高精、数控锻压机床的进口依赖度大,体积成形机床尤其如此(进口∶出口大于15∶1)。

模锻行业各种锻造设备的市场份额

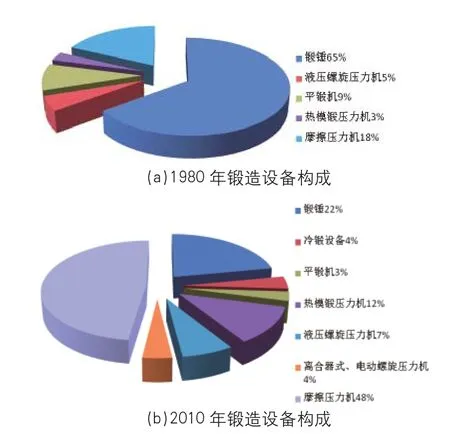

1980年我国的模锻主机设备拥有量为900余台,其构成结构为锻锤占65%,摩擦压力机占18%,如图1a所示。经过30年的发展,截止到2010年,我国模锻设备主机拥有量达到近6000台(不包括630t以下的摩擦压力机),其构成也有相应的变化:品种增多,摩擦压力机的占比由18%增至48%,我国模锻行业的锻造设备中摩擦压力机已经占据了半壁江山,如图1b所示。

为什么摩擦压力机能长期成为我国锻造行业的主力设备?这是过去我国汽车工业分散,致使锻造配套能力也分散、专业化程度低的必然结果。

我国汽车制造厂曾经超过百家,车型非常多,汽车锻件的规格品种繁多,但各品种锻件的批量都较小,因此各配套厂家的锻件产量也都不大,对生产效率的要求不高。摩擦压力机的特点是:效率不高,适合小批量、多品种生产,而且设备价格非常低廉。市场选择造就了摩擦压力机过去30年的快速增长,以山东省青岛市为中心的摩擦压力机产业群逐步发展壮大起来。

图1 我国模锻行业锻造设备的构成变化

锻造设备的技术发展情况

摩擦压力机

近几年我国铁路快速发展(重载、提速),新型机车和车辆锻件的特点是:锻件重(50~100kg以上)、形状复杂、锻造成形力大(需要5000~10000t的力),但铁路锻件产量较小(一般每个品种不超过5万件)。

铁路锻件的特点导致了对“大吨位、小批量、小投资”锻造设备的需求。摩擦压力机的特点恰是:效率不高,适合小批量和多品种生产。摩擦压力机设备制造企业抓住铁路锻件市场的发展机遇,迅速成功开发出数十台4000t、6300t、8000t规格的摩擦压力机,甚至万吨级的摩擦压力机也在开发中。

摩擦压力机的大型化开发应用过程促进了设备制造厂家在压力机结构上加强了抗偏载结构设计的创新,突破了摩擦压力机通常只能单工位锻造的局限性;同时对于大型铸钢件(如机身、滑块)和大型锻件(如拉杆、螺杆)的加工技术也达到了较高水平。

大型摩擦压力机的典型应用:铁路货车钩尾框的锻造(图2)、重型卡车前轴的锻造(图3)。以大型摩擦压力机为主机配置的锻造生产线具有投资少、建设周期短的优势。

图2 铁路货车钩尾框及其锻造过程

图3 重型卡车前轴(130kg)及其锻造生产线

图4 离合器式螺旋压力机的开发及应用

离合器式螺旋压力机

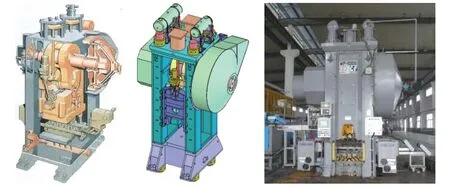

为克服摩擦驱动效率低的缺憾,压力机制造企业研发了应用离合器式驱动技术的离合器式螺旋压力机,如图4所示。这种先进的螺旋压力机通过离合器结合飞轮驱动滑块,使其具有曲柄压力机的特点;几乎在全行程任意位置均可发出公称打击力,又具有液压机的特点;行程可以控制从而可实现多次锻打,还具有锻锤的特点。离合器式螺旋压力机既可以锻造所需打击力大的叶片等薄平类件,也适宜成形所需打击能量大的汽车转向节等复杂件。

目前我国已经开发了6个系列的离合器式螺旋压力机,即400t、630t、1000t、1600t、2500t、4000t,并已制造了120余台。国产离合器式螺旋压力机解决了四大关键技术,即:大型专用螺旋副材料及其螺杆螺母加工技术、大型螺旋副特殊润滑技术、大型离合器的设计及制造技术、整机的机电液集成控制系统技术。

国产离合器式螺旋压力机在4000t以下的规格中已实现了替代进口,未来将要开发6300t以上规格的离合器式螺旋压力机。近年我国进口了德国35500t的离合器式螺旋压力机(世界最大),用于发电设备汽轮机大叶片的模锻成形。

图5 国产电动螺旋压力机的开发及应用

电动螺旋压力机

电动螺旋压力机由两台或多台电动机借助一级齿轮减速机构,间接驱动飞轮作双向交替旋转运动;采用特制的三相交流变频电动机或开关磁阻电机,满足了压力机工作时对电动机频繁正反转的要求;可根据锻件成形工艺要求,调整打击力和打击能量,锻件成形精度高,模具使用寿命长;上料和出料以及调整模具时,电机可间歇工作,无需连续运转,节约电能。

在各种螺旋压力机中,电动螺旋压力机的显著优点是主机结构最简单,传动链非常短,因此故障率低,易于维护。与摩擦压力机相比,不需更换摩擦带等易损件;与液压螺旋压力机相比,无液压驱动单元,使用维护费用明显减少。目前我国已成功研制了EPC-400/630/1000/1600/2000/2500/4000/8000等多种产品,如图5所示。但由于电动螺旋压力机对电机性能要求很高,而电机及其控制技术又比较复杂,因此在开发和应用万吨级以上公称力吨位的电动螺旋压力机时,应在与其他类型的螺旋压力机进行技术经济分析比较后再综合考虑确定。

液压螺旋压力机

液压螺旋压力机的传统驱动结构是油马达、飞轮结构,其一般的公称压力在3000t以上,制造小吨位的液压螺旋压力机不经济。液压螺旋压力机的液压系统流量大、压力高,制造要求很高,技术比较复杂,设备造价较高,目前国外已很少生产。

近年我国某锻造企业通过实践探索和自主创新,开发出一种新型的液压螺旋压力机,相对国外技术复杂的传统液压螺旋压力机,该机具有以下特点:

⑴机械结构非常简单,采用液压推缸结构,没有齿轮、摩擦盘、离合器等传动件,液压缸的可靠性、可维护性高于变频电机、开关磁阻电机和摩擦盘等。

⑵液压系统结构简单,元器件全部采用常规元件,价格低,维护更换方便。

⑶打击速度快,打击能量大于同规格的摩擦压力机和电动螺旋压力机,尤其适合制造用于生产需要大能量、大打击力的大型锻件的大型和超大型规格的螺旋压力机。

⑷采用蓄势器蓄能方式运行,充分利用工序间的间歇时间,整机安装功率小,节能高效,没有使用大型电机时产生的电流冲击。

⑸压力机运行在中低压范围,采取特殊设计措施保证液压系统及管道系统工作的可靠稳定。采用滑块推动螺杆,运动方式更有利于螺旋副的润滑。

由于具有上述特点(还需在技术细节上进一步完善),这种新型的液压螺旋压力机作为模锻成形设备(两个工位)可能会有乐观的市场前景。国产2500t液压螺旋压力机及其生产的锻件如图6所示。

热模锻压力机

我国热模锻压力机的技术主要来源于德国,20世纪80年代初我国引进了当时处于世界领先水平的德国奥姆科公司12个系列、42种规格的热模锻压力机的全套设计图纸和技术资料。北京机电研究所是该引进项目的技术负责单位,进行了全面的、系统的消化吸收与转化。热模锻压力机的特点是:刚度高、抗偏载能力强(偏心轴—双点支撑连杆—偏心销结构),特别适合多工位锻造(可以安排4~6个工位),易于实现自动化和大批量生产,其锻件精度可以达到精密级。

我国现在已经可以制造1000~12500t规格的热模锻压力机;执行机构在传统单速曲轴连杆机构的基础上发展到了双速执行机构,其在下死点的平均速度是单速执行机构的2倍,能有效减少负载的热接触时间,提高模具寿命;采用湿式离合器—制动器传递扭矩,液压驱动可以提高动作频次,油液循环冷却便于控制温度,使热模锻压力机行程次数利用率得以大幅度提升,机械压力机的高效特征得以充分发挥,从而带来了高效自动化、模具自动润滑系统等一系列的技术进步。热模锻压力机的技术引进和国产化、系列化如图7所示。

图6 国产2500t液压螺旋压力机及其生产的锻件

我国现在已有10余条12500~14000t热模锻压力机自动化锻造生产线(其中约有二分之一是进口的锻造生产线或主机进口而周边配套设备国产),16500t热模锻压力机自动化锻造生产线也正在建造中,该生产线建成后将主要用于锻造载重汽车的曲轴和前轴(重量大于140kg)。目前国内已经新建成几十条汽车精密零件热精锻全自动化生产线(主机1000~2500t),实现了多工位、全自动化锻造,生产效率由以往人工操作的5件/min提高到了现在的15~20件/min。

热模锻压力机的技术引进和国产化的实现,为我国锻造行业由锤上锻造模式发展到与国际先进水平同步的压力机锻造的大批量生产模式奠定了装备基础,有效支撑了我国汽车工业20世纪90年代后期以来的规模化发展。

大公称压力行程冷锻压力机

大公称压力行程冷锻压力机是实现高效冷锻生产的关键设备。冷锻工艺要求滑块在下死点附近速度慢、公称压力行程长(距下死点大于25mm),核心技术是广义肘杆机构,在滑块行程和行程次数均相同的前提下,广义肘杆机构在下死点附近的速度要慢得多,而且可以扩大公称压力行程,公称压力行程大的压力机其输出能量相对较大,在大变形挤压时飞轮速降小。

图7 热模锻压力机的技术引进和国产化、系列化

对于大公称压力行程冷锻压力机,国内以前主要是从德国、日本进口,价格十分昂贵,进口公称压力为630~1000t规格的冷锻压力机每台需100~200万欧元,形成了“物以稀为贵”的局面。2010年北京机电研究所和台湾金丰机器工业股份有限公司签订技术合作协议,双方发挥各自的技术特长,解决了长行程肘杆机构等关键技术(图8),采用了多点支撑宽连杆及复合导向等多项先进技术,成功合作开发出了1000t、1250t大公称压力行程冷锻压力机,如图9所示。面对市场双方联合投标,在国际招标中以明显的性价比优势胜出。

图8 大公称压力行程冷锻压力机关键技术的开发

冷摆辗成形机

冷摆动辗压具有小吨位设备辗压大锻件(其辗压力仅是普通锻造工艺的1/20~1/5)、锻件精度高(精度可达0.025mm、表面粗糙度Ra值可达1.6~0.8μm)、材料利用率高、工作时无振动和噪声小的特点。冷摆动辗压工艺可以生产带轴的法兰、端面齿轮、锥齿轮、齿条等各种扁平形状的复杂零件,可节约金属材料,降低生产成本。国内冷摆动辗压的理论研究与工艺应用已有多年历史,但冷摆辗成形机却基本依赖进口,国内引进了约30~40台立式冷摆辗成形机。

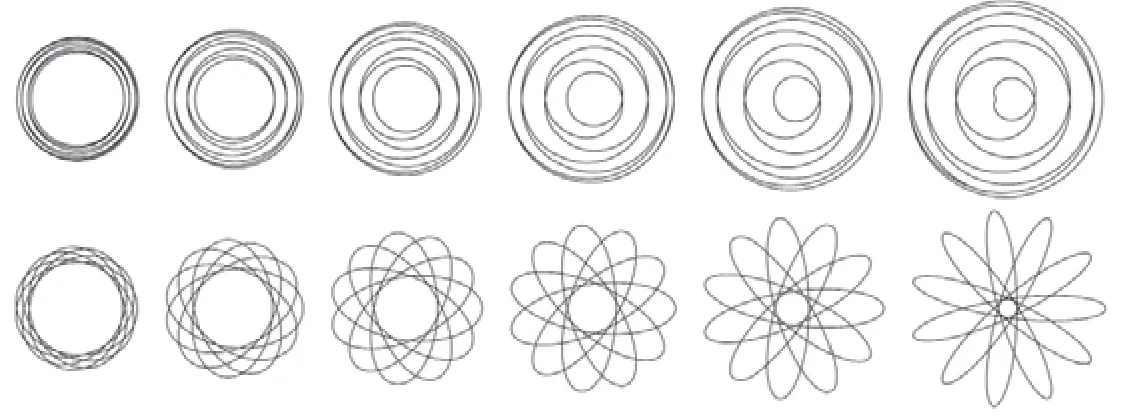

传统的立式冷摆辗成形机,摆头可以实现圆、直线、螺旋线和多叶玫瑰线4种运动轨迹,其中直线、螺旋线和多叶玫瑰线3种轨迹摆头均通过中心点,该点摆头轴线与设备垂直轴线重合,摆角为0°,模具与工件坯料完全接触,瞬间成形力陡增。圆形轨迹摆头不通过中心点,摆辗过程为连续的局部成形,这也是目前极少采用螺旋线和多叶玫瑰线轨迹成形,而90%以上的摆辗件成形均采用圆形轨迹的原因。

针对直线、螺旋线和多叶玫瑰线3种轨迹摆头均通过中心点而使成形力陡增这一问题,北京机电研究所开发出了摆头不通过中心点的椭圆、螺旋线和多叶玫瑰线运动轨迹(图10),这样即能够解决摆头通过中心点而使成形力陡增的问题,使摆辗过程均为连续的局部成形,对设计新型摆辗机、改进摆头结构、完善摆辗成形工艺具有重要的技术意义。200t冷摆辗成形机的开发如图11所示。

图9 海峡两岸合作开发的1000t和1250t大公称压力行程冷锻压力机

结束语

我国在20世纪80年代引进、消化和吸收德国奥姆科公司热模锻设备产品与制造技术的基础上,实现了热模锻装备从“锤上锻造”向“机上锻造”的升级;通过自主创新与合作开发,实现了冷锻压力机、离合器式螺旋压力机、液压螺旋压力机、电动螺旋压力机、辊锻和楔横轧机等锻造装备的技术创新和国产化,基本上解决了汽车零部件的精密锻造成形,对我国汽车工业从年产百万辆到千万辆的跨越起了重要的装备支撑作用。

实现优质、高效、低成本的锻造生产,需要系统的技术装备来支撑,锻造企业要特别关注并致力于这些技术装备的改造、提升与创新,因为锻造生产竞争的实质其实就是在比拼材料利用率的高低、设备效率的高低和生产过程的稳定性。谁的材料越节省、生产效率越高、质量越稳定,谁的产品的竞争力就越强。

图10 摆头不通过中心点的螺旋线和多叶玫瑰线运动轨迹

图11 200t冷摆辗成形机的开发