变速箱轴类件多工位冷挤压技术及其装备的研发

2014-10-10夏巨谌金俊松王新云华中科技大学

文/夏巨谌,金俊松,王新云·华中科技大学

黄时明,张勇·湖北三环锻压设备有限公司

夏汉关,黄义,黄辉·江苏太平洋精锻科技股份有限公司

变速箱轴类件多工位冷挤压技术及其装备的研发

文/夏巨谌,金俊松,王新云·华中科技大学

黄时明,张勇·湖北三环锻压设备有限公司

夏汉关,黄义,黄辉·江苏太平洋精锻科技股份有限公司

市场需求分析

轴类件种类繁多,需求量大,以汽车变速箱为例,一般需输入轴、输出轴、中间轴、主动轴、从动轴、涡轮轴、末端驱动伞齿轮轴等,平均5~6根。2011年,我国汽车产量与销量均超过1850万辆,预计未来年产量将达到2500万辆以上,变速箱轴类件年需求量将超过1亿根,此外,国外汽车零部件采购商也在不断扩大在我国的采购量。国外采购商对于变速箱轴类件的要求是必须是冷挤件,以如图1所示的输入轴挤压件为例,要求其径向尺寸偏差≤±0.25mm,同轴度偏差≤±0.25mm,这与我国钢质冷挤压件技术标准JB/T 9180.1—1999中普通级是一致的,但国外客户在图纸上的技术条件中还注明了轴向弯曲度偏差≤0.30mm,这就超越了我国相应的技术标准。最近,有的国外客户又将其尺寸精度提高至我国技术标准中的精密级,这样一来就必须采用精密冷挤压技术生产才能满足要求了,而国内的生产企业也正向这一发展趋势靠拢。

因此,研究变速箱轴类件多工位冷挤压(冷挤与冷镦的统称)成形工艺、多工位冷挤压模具和多工位冷挤压压力机并实现产业化开发已是势在必行。针对这一发展动态,自2004年以来,华中科技大学与江苏太平洋精锻科技股份有限公司合作,围绕国内外用户(主要是国外用户)提出的40余种变速箱轴类件的多工位冷挤压成形工艺进行了研究。2009年,多工位冷挤压成形被列入了国家科技重大专项“高档数控机床与基础制造装备”近净成形技术二级课题中“黑色金属与轻合金冷/温精锻成形技术”子项目的重要研究内容。为了建立示范性生产线,江苏太平洋精锻科技股份有限公司委托湖北三环锻压设备有限公司设计制造了一台YK34J-1600型五工位冷挤压液压机。

多工位冷挤压成形工步图的设计

下面以如图1所示的输入轴为例,介绍其多工位冷挤压成形工步图的设计。

图1 输入轴冷挤压锻件图

根据当凹模锥角α=25°~32°时,经退火和磷化处理的毛坯一次允许的缩径挤压的变形程度εA在28%~32%之间,以及确保稳定镦粗变形部分的长径比l/d≤2.2两项工艺准则,分布于法兰上、下两端直径相同或相近的轴段采用对向缩径挤压成形,据此所设计出的输入轴五工位冷挤压工步对应的工件三维实体造型如图2所示,图2f所示即为所需的冷挤压件。

工步图及相关工艺参数是设计自动化生产线与制订主要技术参数的依据。对于模具设计而言,五工位冷挤压模具的模膛形状及尺寸完全按照相应的工步图进行设计,模具闭合高度根据工步图中长度最长的尺寸来确定;对于压力机而言,滑块最大开启高度和滑块行程均以工步图中长度最长的尺寸为依据来确定,滑块挤压成形行程也按照五个工步中变形行程最大值确定,压力机的公称压力为所有五工步挤压成形力之和;对于步进梁式传输机械手而言,步进梁上每对夹钳间的相互间距与五个单元模具中心线间的相互间距的名义尺寸相等,每对夹钳的夹紧力根据挤压件重量来确定。

图2 输入轴五工位冷挤压工步对应的工件三维实体造型

多工位冷挤压模具的结构设计

为满足轴类件多工位自动化冷挤压生产的要求,提出了多工位冷挤压模具的设计原则:

⑴所有单元模具的分模面应处于同一水平面,以便于步进梁的平移送进运动;

⑵相邻单元模具的中心线之间的距离相等,且偏差≤0.1mm,以确保工件的送进定位精度;

⑶下凹模模膛深度应大于上凹模模膛深度,以确保工件定位的稳定性;

⑷模具闭合高度应按工步图中最长工件的长度来确定;

⑸所有单元模具的圆筒形模套,其形状和尺寸相同,模膛形状和尺寸根据相应的工步图设计。

根据这些原则所设计与制造的五工位冷挤压模具如图3所示。

图3 五工位冷挤压模具

多工位冷挤压液压机的研制

本文作者在对国内外40余种变速箱轴类件多工位冷挤压工艺方案研究后发现,一般只需公称压力为16000kN的五工位压力机即可完全满足这些轴类件的生产,当然,也有工位数超过五个的轴类件,但可将直径相差很小的相邻轴段向直径较大的一段进行简化。基于这一思路,并为适应冷挤压变形行程长的特点要求,湖北三环锻压设备有限公司黄石华力锻压机床有限公司负责研制了此款多工位冷挤压液压机,所研制的YK34J-1600五工位冷挤压液压机如图4所示。经检测其全部技术参数达到并部分超过了《金属挤压液压机 精度》(JB 3844—85)、《液压机 技术条件》(JB/T 3818—1999)、《液压机 噪声限值》(JB 9967—1999)等国家标准。

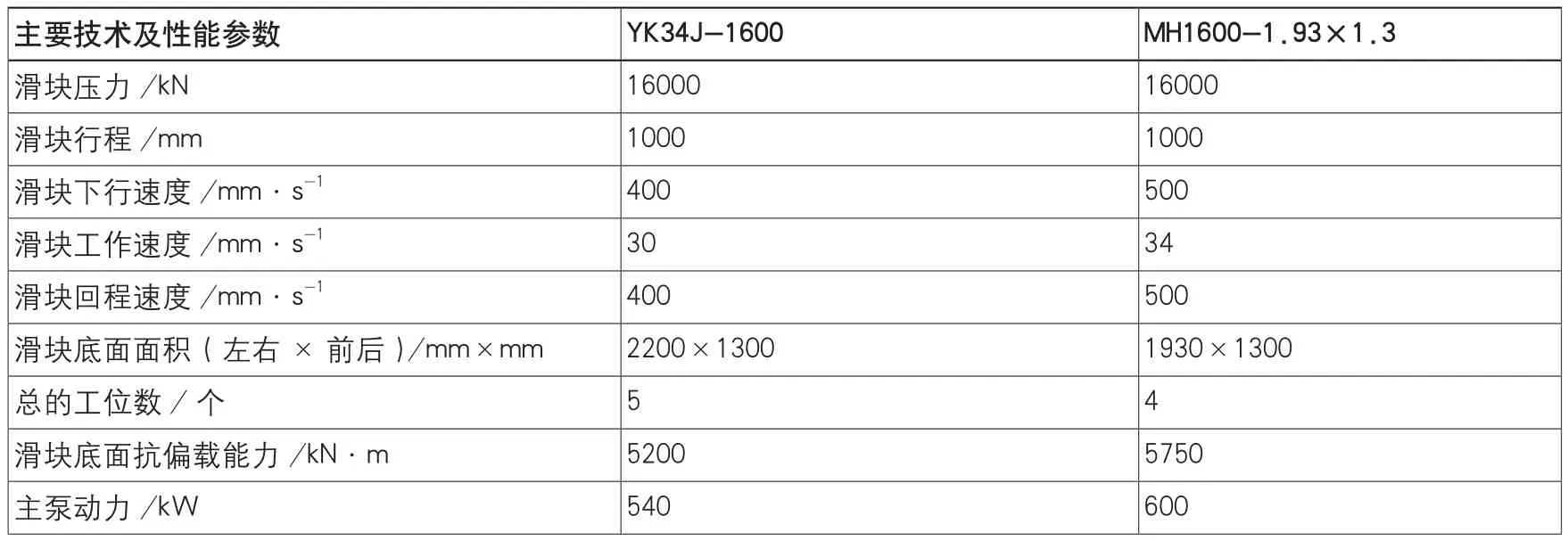

YK34J-1600五工位冷挤压液压机同德国舒勒公司设计制造的MH1600-1.93×1.3四工位冷挤压液压机主要技术及性能参数的比较见表1。

图5 输入轴冷挤压件

■ 表1 YK34J-1600同MH1600-1.93×1.3主要技术及性能参数的比较

由表1中所列数据可知:所研制的YK34J-1600五工位冷挤压液压机与代表国际先进水平的德国舒勒公司制造的MH1600-1.93×1.3四工位冷挤压液压机的主要技术及性能参数相同或相近。

输入轴多工位冷挤压工艺试验

采用20CrMoH钢,棒料毛坯经过球化退火后硬度为140~150HBS,清理表面氧化皮,进行磷化与皂化处理,其目的是降低毛坯金属的变形抗力,并在毛坯表面形成一层附着力强的磷酸盐薄膜,在冷挤压过程中起润滑作用。

在所研制的YK34J-1600五工位冷挤压液压机和五工位冷挤压模具上,根据图2所示工步图的顺序,采用手工操作进行五工位的步进式连续冷挤压成形试验,所得的输入轴冷挤压件如图5所示。

试验结果表明:所设计的输入轴五工位冷挤压工艺方案和模具结构是合理可行的;所研制的YK34J-1600五工位冷挤压液压机的功能、精度及主要技术参数完全满足轴类件多工位冷挤压成形工艺要求。在确保液压机滑块与工作台面的平行度、垂直度及导向精度的前提下,轴类冷挤压件的同轴度偏差取决于上、下模板上各单元模具定位坑的同轴度精度,径向尺寸偏差取决于挤压凹模工作带直径的精度,轴向弯曲度偏差取决于挤压凹模工作带高度及表面粗糙度的一致性。通常,模具的尺寸精度要比挤压件相应的尺寸精度高1~2级,这样可确保挤压件达到或高于规定的尺寸精度要求。

目前,正在设计制造五工位步进梁作为传输机械装置,以便建立五工位冷挤压自动化生产线,实现变速箱轴类件的自动化生产。